Изобретение относится к методам перекачки криогенных жидкостей, по меньшей мере, из одного бака по перекрываемому трубопроводу к потребителю или в другой бак посредством, по меньшей мере, одного насоса.

При перекачке криогенных жидкостей по трубопроводной системе и ее компонентам, имеющим неидеальную теплоизоляцию, вследствие нежелательной передачи тепла перекачиваемой жидкости в ней образуются пузырьки пара, т.е. имеет место двухфазное состояние.

Этот эффект происходит особенно часто после длительных перерывов в работе, в течение которых достаточно времени для нагрева трубопроводной системы. Пузырьки пара, по мере возможности, не должны попадать к потребителю, например к моторам и двигателям, так как они могут сильно влиять на их функции. Например, при работе авиационных двигателей это может привести к перебоям, уменьшению мощности, вибрации или даже к их остановке.

При перекачке жидкости в бак также нежелательно введение в него большого количества паров, поскольку это уменьшает полезный объем бака. Конечно, имеется возможность сбрасывать пар в атмосферу, накапливать его в специальной емкости или, если идет речь о горючем, сжигать его. Выброс криогенного вещества в атмосферу приводит к потере вещества, возникновению опасности, особенно при применении горючих веществ, а также к загрязнению окружающей среды, поскольку эти вещества частично ядовиты или могут увеличивать эффект.

Чаще всего в подобных случаях используется сжигание. Накопление пара в специальной жидкости с целью дальнейшего его использования требует аппаратных средств и с точки зрения технологии является затратным и невозможным для специального применения в движении, т.е. на транспортных средствах любого вида по причине занимаемого ими места.

Известно, что трубопроводные системы для криогенных жидкостей перед вводом в эксплуатацию предварительно охлаждаются, при этом некоторое количество глубоко охлажденной жидкости при вводе в систему частично или полностью испаряется. Пар или смесь пара с жидкостью выбрасываются в атмосферу со всеми названными негативными последствиями и риском (см. H.В.Филин и др. Жидкостные криогенные системы. Л. Машиностроение, 1985, с. 76 79, с.22, рис. 1,9).

В противоположность этому изобретение имеет задачу предложить способ перекачки криогенных жидкостей, который осуществляется при определенных технических затратах, не вредя окружающей среде, является безопасным и безотходным.

Эта задача решается с помощью признаков, упомянутых в отличительной части п.1 формулы изобретения, совместно с признаками, указанными в ограничительной части формулы изобретения.

В изобретении использован принцип рециркуляции, при котором возникающий пар в откачиваемом баке реконденсируется или парообразование снижается за счет повышения массового потока глубоко охлажденной жидкости.

Имеются различия между подготовительной фазой с полной рециркуляцией и собственно фазой перекачки. В последней также имеются различия между так называемой "нормальной работой" с относительно большим массовым потоком к потребителю или баку без использования рециркуляции, а также так называемой "работу в диапазоне от частичной нагрузки до холостого хода" с явно уменьшенным массовым потоком к потребителю или баку и с использованием рециркуляции для снижения парообразования.

В подготовительной фазе рециркуляция служит для предварительного охлаждения трубопроводной системы, при этом эта фаза завершается, когда наличие паров уже не может быть зарегистрировано.

Вообще, можно получить однофазное или двухфазное состояние в питающем трубопроводе и/или в обратном трубопроводе.

Признаки, приведенные в дополнительных пп.2 и 3 формулы изобретения, представляют развитие способа в соответствии с основными признаками.

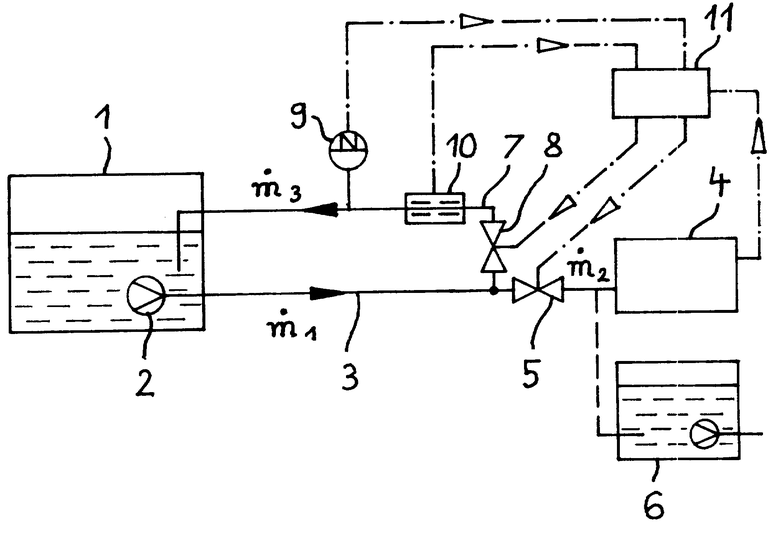

Изобретение более подробно поясняется чертежом, на котором схематически показана криогенная система перекачки с ее главными элементами, с точки зрения варианта перекачки бак/потребитель и варианта перекачки бак/бак.

Представленная криогенная система перекачки включает в себя бак 1, например топливный бак самолета с насосом 2, трубопровод 3, потребитель 4, например авиационный двигатель, и вентиль 5.

В качестве альтернативы потребителю 4 представлен другой бак 6. При таком альтернативном расположении бак 1 является, например, частью стационарной или мобильной заправочной установки, а другой бак 6, является, например, топливным баком воздушного, наземного или водного транспортного средства.

С помощью этих альтернатив понятно, что изобретение предназначено как для заправки, так и для питания потребителей различного рода.

Специально, в случае заправки можно предусмотреть, чтобы трубопровод 3 имел разъемное соединение (не показано). Система, имеющая указанные выше элементы, еще полностью соответствует уже применяемым средствам, т.е. уровню техники.

В соответствии с изобретением, на небольшом расстоянии от потребителя 4 или бака 6 непосредственно у вентиля 5 от трубопровода 3 ответвляется обратный трубопровод 7, подключенный к баку 1 и обеспечивающий подачу рабочего тела в нижнюю часть бака 1. Количество жидкости, которая рециркулирует по трубопроводу 7 к баку 1, можно регулировать с помощью вентиля 8 в интервале от "нуля" до "максимума". На фигуре представлены три символа, обозначающие массовый поток, а именно m1, m2 и m3.

Через m1 обозначен поток, выкачиваемой из бака 1 с помощью насоса 2. Через m2 обозначен поток жидкости к потребителю 4 или баку 6, т.е. перекачевыемый полезный поток. Через m3 обозначен обратный поток, возвращающийся в итоге к баку 1. Все три символа соответствуют моментальным значениям, изменяющимся во времени.

На обратном трнубопроводе 7 в качестве примера показаны термометр 9 и измеритель плотности 10, служащие для регистрации термодинамического состояния (однофазное жидкое, двухфазное жидкое + газообразное) обратного потока m3. Эти или другие специальные средства измерения могли бы также распологаться на трубопроводе 3 рядом с вентилем 5.

Входящие из измерителей 9, 10 и ведущие к средству управления измерительные связи показаны, как и управляющие связи, ведущие от средства управления 11 к вентелям 5, 8 штрихпунктироной линией.

В соответствии с изобретением фаза перекачки криогенной жидкости следует за подготовительной фазой или фазой предварительного охлаждения. При этой фазе вентиль 5 закрыт, вентиль 8 открыт, и питающий поток m1, поступающий от насоса 2 в "теплый" трубопровод 3, полностью возвращается по обратному трубопроводу 7 в бак 1. При этом m3 m1, m2 0. Пар, содержащийся в обратном потоке m3, при поступлении в накопленную в баке 1 глубоко охлажденную жидкость, благодаря ее большой теплоемкости, полностью возвращается в жидкое состояние (реконденсируется).

Только тогда, когда измерители 9, 10 больше не зарегистрируют никакого содержания пара в рециркуляционном потоке, средство управления 11 откроет вентиль 5 и начинается перекачка жидкости. Этим обеспечивается то, что к потребителю 4 или баку 6 попадает жидкость, не содержащая пара. При необходимости в процессе перекачки можно работать также с использованием рециркуляции.

При заправке массовой поток глубоко охлажденной жидкости, перекачиваемой из бака 1 в бак 6, настолько велик, что в работающей трубопроводной системе нет парообразования. Поэтому вентиль 8 перекрывается и при этом соблюдается соотношение m2 m1, m3 0, что соответствует "нормальной работе". Последнее имеет место в случае питания потребителя 4, например, авиационного двигателя или мотора при большом потреблении жидкости (особенно при полной нагрузке).

При холостом ходе или частичной нагрузке потребителя 4 при уменьшенном массовом потоке m2 в трубопроводе 3 может образоваться пар. В этом случае с помощью рециркуляции массовый поток m1 увеличивают в соответствии с соотношением: m1 m2 + m3. Благодаря этому трубопроводная система лучше охлаждается и парообразование проявляется.

В случае питания потребителей может быть необходимым, как показано на фигуре, передавать от потребителей на средство управления 11 информацию о работе и потребности (полная нагрузка, частичная нагрузка), чтобы, исходя из этого, проводить или прерывать циркуляцию. Такая информация может сниматься, например, с газовой педали, газового рычага или газового тягового механизма.

Альтернативным решением может быть также установка расходомера в специальном месте перекачивающего трубопровода для обеспечения управления процессом рециркуляции (да, нет).

В случае рецеркуляции следует стремиться к тому, чтобы обратный поток m3 был минимальным в условиях энергетического и теплового баланса. При этом должно быть задействовано ровно столько жидкости, сколько ее необходимо, чтобы поддерживать желаемое состояние (однофазное-жидкое) перед потребителем или баком с требуемой безопасностью. Необходимой регистрации состояния жидкости можно, как и в подготовительной фазе, достигать с помощью термометра 9 или измерителя плотности 10. Для регулирования потока m3 можно изменять проходное сечение с помощью вентиля 8. Альтернативой или дополнением к этому, с точки зрения регулирования числа оборотов, пропускной способности и мощности может служить насос 2. В трубопроводе 3 также может быть установлен дополнительный насос (не показан), который в случае необходимости включается в разработку и имеет возможность регулирования.

Следует также отметить, что оба вентиля 5 и 8 могут быть заменены трехходовым вентилем (не показан), но при этом вход обратного трубопровода требует дополнительной доработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛИ САМОЛЕТА ПРИ ОТКАЗЕ ОДНОГО ИЗ НИХ И/ИЛИ ТОПЛИВОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2112151C1 |

| СПОСОБ ХРАНЕНИЯ КРИОГЕННОЙ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083912C1 |

| СПОСОБ ЗАПРАВКИ БАКА КРИОГЕННОЙ ЖИДКОСТЬЮ | 1994 |

|

RU2097280C1 |

| СПОСОБ ДРЕНАЖА ПАРОВ КРИОГЕННОГО ТОПЛИВА | 1995 |

|

RU2096271C1 |

| ТЕПЛОИЗОЛИРОВАННЫЙ КРИОГЕННЫЙ БАК | 1995 |

|

RU2117210C1 |

| КРИОГЕННАЯ СИСТЕМА | 1994 |

|

RU2132015C1 |

| СОЕДИНЕНИЕ КРИОГЕННЫХ ТРУБОПРОВОДОВ | 1995 |

|

RU2123149C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2020 |

|

RU2769561C2 |

| УСТАНОВКА ДЛЯ СЛИВА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ (СУГ) ИЗ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ СЛИВА СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, А ТАКЖЕ СПОСОБ СЛИВА И ДЕГАЗАЦИИ СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ИСПОЛЬЗОВАНИЕМ ЭТИХ УСТАНОВОК | 2014 |

|

RU2553850C1 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

Изобретение относится к области перекачки криогенных жидкостей от одного бака к другому баку или к потребителю. Сущность: до начала процесса перекачки криогенной жидкости к потребителю, ее прокачивают по перекрываемому трубопроводу обратно в питающий бак, контролируя при этом посредством измерительной техники термодинамическое фазовое состояние потока. При достижении потоком однофазового жидкого состояния часть его направляют к потребителю, постепенно увеличивая эту часть потока до максимального необходимого уровня. 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Филин Н.В | |||

| и др | |||

| Жидкостные криогенные системы | |||

| - Л.: Машиностроение, 1985, с.76 - 79, 22, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании N 1441623, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1997-11-20—Публикация

1995-09-26—Подача