Изобретение относится к промышленности строительных материалов и может быть использовано при производстве силикатного кирпича.

Известен способ производства сырьевой смеси для силикатного кирпича [1] Смесь готовят по следующей технологии: комовую известь, часть песка и риолит размалывают в шаровой мельнице, получая, тем самым, вяжущее для силикатного кирпича, компоненты которого имеют оптимальный зерновой состав, повышенную гидравлическую активность и хорошую степень перемешивания. Полученное вяжущее смешивают с оставшимся песком и золошлаковым отходом электростанций, увлажняют, загашивают, доувлажняют до формовочной влажности и перемешивают дополнительно.

Недостатком способа является сложность процесса, обусловленная необходимостью приготовления вяжущего, а также малое использование золы, соотношение компонентов в соответствии с [1] принято, мас.

Известь 5 7,8

Тонкодисперсный песок 4,9 71

Золошлаковый отход электростанций 8 17

Тонкодисперсный риолит 0,1 6,1

Песок остальное,

которая является наиболее широко распространенным и дешевым отходом производства. Эти недостатки отрицательно влияют на стоимость кирпича и его теплотехнические характеристики.

Наиболее близким по технической сущности к заявляемому способу является способ производства сырьевой смеси для изготовления силикатного кирпича [2] Смесь получают путем предварительной подготовки пыли-уноса известково-обжигательных печей и добавки, в качестве которой использована смесь отходов обогащения железных руд и пыли-уноса производства ферросилиция. Предварительная подготовка включает высушивание и смешивание компонентов смеси. Необходимость высушивания обусловлена высокой гидравлической активностью по отношению к Ca(OH)2 пыли-уноса производства ферросилиция из-за высокой степени ее дисперсности (Sуд. 2800-3000 м2/кг). В противном случае компоненты смеси агрегируются и из высокоценных цементирующих веществ превращаются во вредный балласт.

Таким образом, недостатком способа является сложность процесса, обусловленная необходимостью высушивания исходных материалов, а также неиспользование золы самого дешевого отхода производства. Это приводит к удорожанию силикатного кирпича.

Кроме того, кирпич по патенту РФ N 2024460 получается "холодный", т.к. имеет высокую плотность исходных компонентов.

Задачей настоящего изобретения является удешевление силикатного кирпича, получаемого данным способом, при улучшении теплотехнических и сохранении прочностных характеристик кирпича.

Техническим результатом заявляемого способа является упрощение процесса при возможности использования в качестве основного компонента смеси золы ТЭС.

Указанная задача решается за счет того, что в известном способе производства смеси для изготовления силикатного кирпича путем предварительной подготовки пыли-уноса известково-обжигательных печей и добавки, их увлажнения, выдерживания в гасильной камере, доувлажнения до формовочной влажности и дополнительного перемешивания согласно изобретению предварительную подготовку осуществляют смешиванием пыли-уноса с добавкой, в качестве которой используют золу ТЭС; или смесь золы ТЭС 15-90 мас. и песка остальное; или смеси феррохромовой пыли 1-2 мас. и золы ТЭС остальное; или смеси пыли-уноса цементных печей 5-10 мас. и золы ТЭС остальное, или смеси двуводного гипса 1-3 мас. и золы ТЭС остальное при следующем соотношении компонентов, мас.

Пыль-унос известково-обжигательных печей 7 25

Добавка остальное

Исследования по источникам патентной и научно-технической информации показали, что заявляемый способ не известен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям "новизна" и "изобретательский уровень".

Сырьевая смесь по данному способу может быть изготовлена на любом предприятии, т.к. для этого требуются известные компоненты и стандартное оборудование, широко выпускаемое отечественной и зарубежной промышленностью. Силикатный кирпич из этой смеси может быть широко использован при строительстве объектов промышленного и гражданского назначения. Таким образом, заявляемый способ является промышленно применимым.

Заявляемый количественно-качественный состав добавки в сочетании с данным количеством пыли-уноса известково-обжигательных печей имеет настолько сбалансированное значение гидравлической активности и зернового состава компонентов, что это позволяет без всякой предварительной подготовки просто смешать эти компоненты. При этом обеспечивается равномерное распределение компонентов в объеме смеси, не наблюдается склонности к агрегированию. Это позволяет компонентам смеси при последующей тепловлажностной обработке практически полностью вступить в химическое взаимодействие с образованием низкоосновных гидросиликатов кальция, обуславливающих прочность кирпича. При этом такое большое количество золы ТЭС, состоящей из частиц с высоким содержанием мелких замкнутых пор, в составе смеси обуславливает снижение плотности кирпича.

Таким образом, заявляемый способ обеспечивает упрощение производства смеси при возможности использования в качестве основного компонента смеси - золы ТЭС.

Это удешевляет кирпич при улучшении его теплотехнических характеристик и сохранении прочностных.

В соответствии с заявляемым способом смесь для изготовления кирпича получают следующим образом.

Пыль-унос известково-обжигательных печей дозируют в количестве 7-25 мас. и перемешивают в смесителе с золой ТЭС (или смесью золы ТЭС с песком, феррохромовой пылью, двуводным гипсом, пылью-уносом цементных печей). Оптимальная влажность добавки принимается 25-27% чтобы не добавлять отдельно воду для гашения смеси. При использовании более сухой добавки вводится необходимое количество воды до получения оптимальной влажности. После этого смесь выдерживают в силос-реакторе (гасильной камере) до полного гашения извести в течение 2-3 ч. Полученную силикатную массу доувлажняют до формовочной влажности 12-15% и дополнительно перемешивают.

Приготовление сырьевой смеси закончено. Из полученной массы можно прессовать кирпич, автоклавируя его по стандартной технологии при давлении 0,8-1,2 МПа по режиму 1,5-6-1,5.

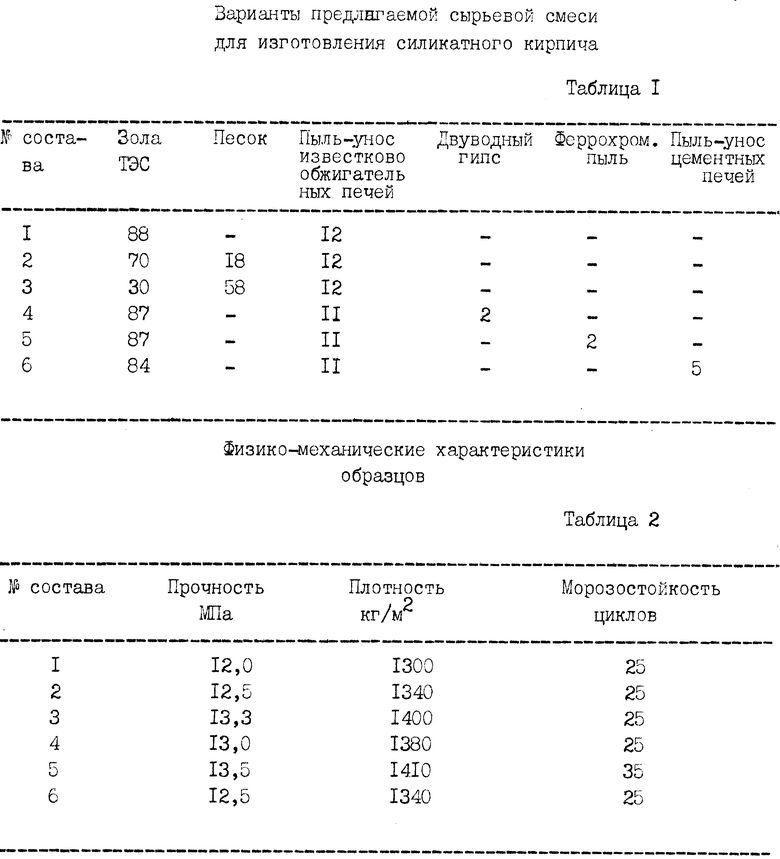

Варианты предлагаемой сырьевой смеси для изготовления силикатного кирпича приведены в табл. 1. Физико-механические характеристики образцов приведены в табл. 2.

Таким образом, заявляемый способ позволяет получить дешевый "теплый" кирпич с хорошими прочностными характеристиками при упрощении процесса производства смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И ЕЕ СОСТАВ | 1995 |

|

RU2331604C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ | 2006 |

|

RU2304563C1 |

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| КИРПИЧ | 1999 |

|

RU2183710C2 |

| СИЛИКАТНАЯ МАССА ДЛЯ ПРИГОТОВЛЕНИЯ ДЕКОРАТИВНОГО КИРПИЧА | 2006 |

|

RU2296726C1 |

| СПОСОБ ФОРМОВАНИЯ СИЛИКАТНОГО КИРПИЧА-СЫРЦА | 2008 |

|

RU2381896C2 |

| СТЕНА ИЗ КИРПИЧЕЙ | 1999 |

|

RU2169240C2 |

| КИРПИЧ | 1999 |

|

RU2331741C2 |

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2206450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1991 |

|

RU2023704C1 |

Изобретение относится к промышленности строительных материалов, а именно производству силикатного кирпича. Технический результат: упрощение процесса, замена дефицитного сырья на отходы производства. Сущность изобретения: способ производства смеси для изготовления силикатного кирпича путем смешивания пыли-уноса известково-обжигательных печей с добавкой, их увлажнения, выдерживания в гасильной камере, доувлажнения до формовочной влажности и дополнительного перемешивания при следующем их соотношении (мас.%): пыль-унос известково-обжигательных печей 7-25, добавка - остальное. В качестве добавки используют золу ТЭС или смесь золы ТЭС 15-90 мас.% и песка - остальное, или смесь феррохромовой пыли 1-2 мас.% и золы ТЭС - остальное, или смесь пыли-уноса цементных печей 5-10 мас.% и золы ТЭС - остальное, или смесь двуводного гипса 1-3% и золы ТЭС - остальное. 2 табл.

Способ производства сырьевой смеси для изготовления силикатного кирпича путем предварительной подготовки пыли-уноса известково-обжигательных печей и добавки, их увлажнения, выдерживания в гасильной камере, доувлажнения до формовочной влажности и дополнительного перемешивания, отличающийся тем, что предварительную подготовку осуществляют смешиванием пыли-уноса известково-обжигательных печей с добавкой, а в качестве добавки используют золу ТЭС или смесь золы ТЭС 15 90 мас. и песка остальное, или смесь феррохромовой пыли 1 2 мас. и золы ТЭС остальное, или смесь пыли уноса цементных печей 5 10 мас. и золы ТЭС остальное, или смесь двуводного гипса 1 3 мас. и золы ТЭС остальное при следующем соотношении компонентов, мас.

Пыль-унос известково-обжигательных печей 7 25

Добавка Остальноер

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1463726A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, N 2024460, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-20—Публикация

1995-07-06—Подача