Изобретение относится к производству строительных изделий, в частности к производству силикатного кирпича.

Известен способ формования строительного кирпича из полусухой формовочной смеси, включающий одновременное компрессионное действие штампом снизу и контрштампом сверху на формуемое изделие в пресс-форме, протягиваемой посредством непрерывно вращающегося стола через контрштамп и штамп, контактирующий с рельсовым копиром, обеспечивающим заданную диаграмму прессования и выталкивания изделий из пресс-формы. При этом формуемому изделию сообщают сверху сдвиговое противодействие путем скольжения изделия по плоскости контрштампа при удельном давлении в пределах 5-20 МПа в течение 3-8 с. (см. п. РФ №2029662, по кл. В23В 3/00, В23В 5/08, заявл. 9.10.91, опубл. 27.02.95. «Способ формования строительного кирпича и пресс для его осуществления»).

Недостатками способа являются повышенная энергоемкость процесса, обусловленная необходимостью приложения значительного тягового усилия для обеспечения перемещения пресс-формы через штамп и контрштамп, повышенный износ скользящей по поверхности кирпича нижней рабочей поверхности контрштампа, а также повышенный износ рельсового копира и взаимодействующих с ним роликов, установленных на свободных концах нижних штампов, обусловленный высокими нагрузками на них.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является способ формования силикатного кирпича-сырца при помощи пресса с нижним расположением главного цилиндра, неподвижной станиной, на которой с возможностью перемещения установлена подвижная поперечина, несущая нижние штампы, и пресс-формой, над которой с возможностью приводного перемещения параллельно верхней поверхности пресс-формы установлен контрштамп. Способ включает загрузку полусухой формовочной смеси в пресс-форму с опущенным днищем, образованным штампами, установку контрштампа над пресс-формой, прессование формовочной смеси внедрением штампов в пресс-форму снизу, перемещение контрштампа и выпрессовку кирпича-сырца из пресс-формы штампами за счет их движения вверх (см. Л.М.Хавкин. Технология силикатного кирпича. М.: Стройиздат, 1982 г., с.214, рис.VI-19, с.222, рис.VI-1.25. Пресс фирмы «Сатклифф и Спикмен» S-S 500).

Недостатком способа являются сложности, возникающие при формовании кирпичей-сырцов в многоместной пресс-форме при высоком значении прессующей нагрузки. В результате прессования между наружной поверхностью кирпича-сырца и контактирующими с ней частями пресс-формы, а также нижней поверхностью контрштампа возникают силы трения. Очевидно, что чем большее количество кирпичей-сырцов формуется одновременно в многоместной пресс-форме и чем более высокое значение прессующей нагрузки используется при формовании, тем большее сцепление возникает между кирпичами-сырцами, пресс-формой и контрштампом. Это приводит к высокой энергоемкости процесса перемещения контрштампа после прессования из положения над пресс-формой в сторону и к значительному износу контрштампа из-за трения нижней поверхности контрштампа о поверхность кирпичей-сырцов и верхней поверхности контрштампа о нижнюю поверхность верхней неподвижной поперечины станины пресса. Это настолько затрудняет осуществление способа, что в производственных условиях при одновременном формовании большого числа кирпичей-сырцов в многоместной пресс-форме формование проводят при сниженной прессующей нагрузке.

Задачей настоящего изобретения является упрощение процесса формования силикатных кирпичей-сырцов при высоком значении прессующей нагрузки в многоместной пресс-форме.

Техническим результатом, получаемым при реализации изобретения, является снижение сопротивления перемещению контрштампа после прессования.

Поставленная задача решается за счет того, что в известном способе формования силикатного кирпича-сырца при помощи пресса с нижней подвижной поперечиной, несущей штампы, и установленной в станине пресса пресс-формой, над которой с возможностью смещения из положения над пресс-формой в сторону установлен контрштамп, который включает загрузку полусухой формовочной смеси в пресс-форму, установку контрштампа в положение над пресс-формой, прессование формовочной смеси внедрением штампов в пресс-форму снизу, смещение контрштампа из положения над пресс-формой в сторону, выпрессовку кирпича-сырца из пресс-формы штампами за счет их движения вверх, согласно изобретению пресс-форма установлена в станине пресса с возможностью опускания и подъема, при этом смещение контрштампа из положения над пресс-формой в сторону осуществляют после опускания пресс-формы.

Опускание пресс-формы может быть осуществлено после опускания штампов или одновременно с опусканием штампов.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть широко использован на любом предприятии, специализирующемся в данной отрасли, т.к. для его осуществления требуются известные материалы и стандартное оборудование, т.е. является промышленно применимым.

Опускание пресс-формы позволяет ликвидировать трение между верхней поверхностью пресс-формы и контрштампом, что значительно облегчает смещение контрштампа в сторону от пресс-формы после прессования. В этом случае при смещении контрштампа преодолевается трение только между контрштампом и верхней поверхностью кирпичей сырцов, а не трение между контрштампом и верхними поверхностями как кирпичей-сырцов, так и пресс-формы. При этом значительно снижается износ поверхностей контрштампа и величина усилия, необходимого для смещения контрштампа в сторону от пресс-формы после прессования. Это обеспечивает упрощение процесса формования силикатных кирпичей-сырцов при высоком значении прессующей нагрузки в многоместной пресс-форме.

Однако опускание пресс-формы до опускания штампов требует усилий на преодоление сил трения между боковой поверхностью кирпичей-сырцов и боковыми стенками пресс-формы, т.к. кирпичи-сырцы поджаты снизу штампами. Если же опускание пресс-формы осуществляют после или одновременно с опусканием штампов, то преодолевать трение между боковой поверхностью кирпичей-сырцов и боковыми стенками пресс-формы не приходится, т.к. происходит совместное опускание пресс-формы и кирпичей-сырцов. Это позволяет опустить пресс-форму с минимальными энергозатратами.

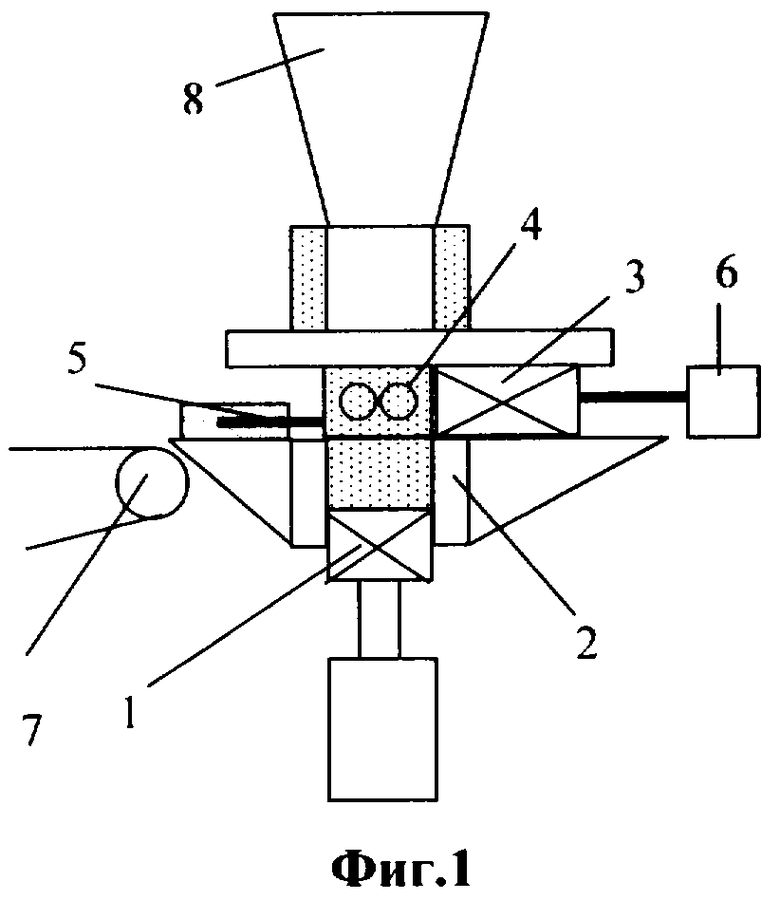

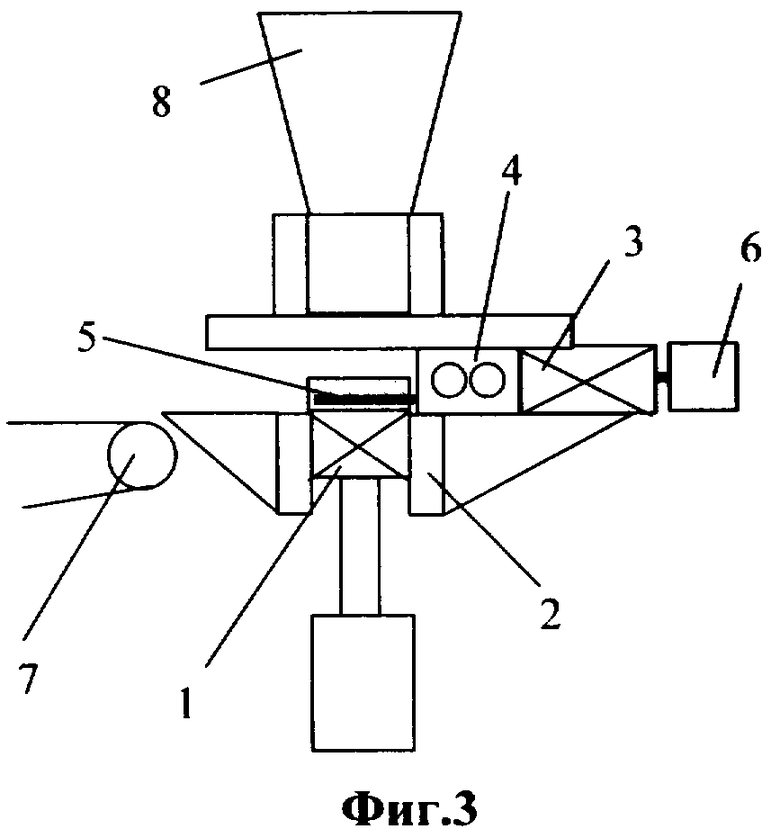

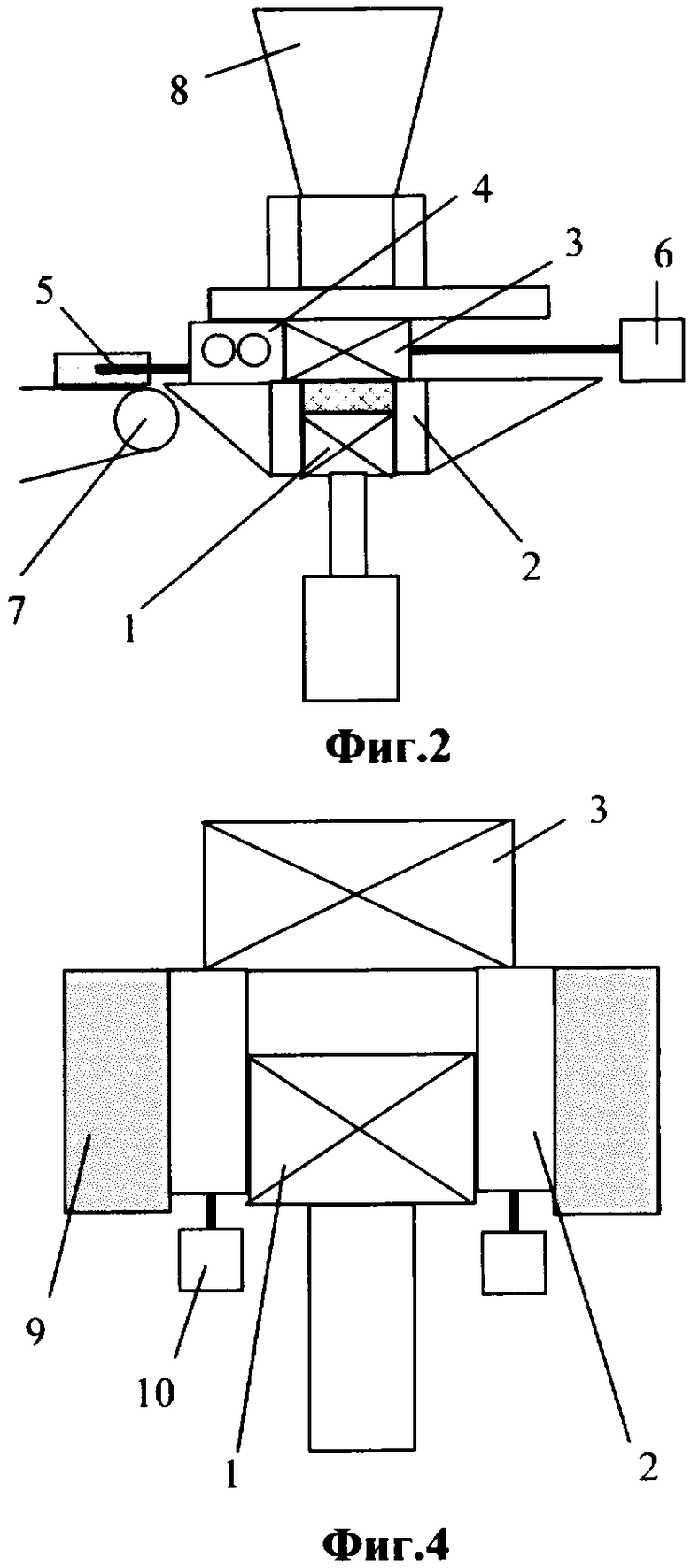

Изобретение поясняется чертежами, на которых представлены:

Фиг.1. Схема взаимного расположения элементов пресса при заполнении пресс-формы формовочной смесью.

Фиг.2. Схема взаимного расположения элементов пресса при прессовании и укладке кирпича-сырца.

Фиг.3. Схема взаимного расположения элементов пресса при выпрессовке кирпича-сырца.

Фиг.4. Поперечное сечение пресс-формы.

Осуществление способа формования силикатного кирпича-сырца производится с помощью гидравлического пресса с неподвижной станиной и нижним расположением главного цилиндра, в котором движется рабочий плунжер. Станина образована установленной на фундаменте нижней неподвижной поперечиной и соединенной с ней при помощи стяжных колонн верхней неподвижной поперечиной. Установленный на нижней неподвижной поперечине рабочий плунжер соединен с подвижной поперечиной, имеющей возможность перемещения по колоннам пресса. На подвижной поперечине жестко закреплены нижние штампы 1, выполняющие функцию пуансонов, передающих давление на формовочную смесь, находящуюся в пресс-форме 2. На верхней неподвижной поперечине станины пресса закреплены салазки с челночно перемещающейся по ним кареткой с контрштампом 3, питательной коробкой 4 с вмонтированной мешалкой (на чертеже не обозначена) и захватом 5 для кирпича-сырца. Челночное перемещение каретки вдоль пресс-формы 2 обеспечивает гидроцилиндр 6 двойного действия, который позволяет в необходимой очередности разместить над пресс-формой 2 и сместить в сторону от пресс-формы 2 контрштамп 3 и прочие элементы каретки. К прессу примыкает накопительный конвейер 7, предназначенный для дальнейшего перемещения отформованного кирпича-сырца в соответствии с технологическим маршрутом.

Подача формовочной смеси осуществляется из бункера 8 через сквозное отверстие в верхней неподвижной траверсе пресса. Для осуществления возможности опускания пресс-формы 2 относительно станины пресса пресс-форма 2 установлена на направляющих 9, закрепленных на станине пресса. Подъем/опускание пресс-формы 2 относительно станины пресса обеспечивают пневмоцилиндры 10, установленные под пресс-формой 2.

Способ формования силикатного кирпича-сырца осуществляют следующим образом.

Из бункера 8 через снабженную мешалкой питающую коробку 4 производят загрузку предварительно подготовленной полусухой формовочной смеси в пресс-форму 2. В момент подачи формовочной смеси штампы 1, образующие днище пресс-формы 2, при помощи подвижной поперечины опущены в свое нижнее положение. После заполнения пресс-формы 2 формовочной смесью при помощи гидроцилиндра 6 двойного действия производят перемещение каретки, несущей контрштамп 3, питающую коробку 4 и захват 5, для установки контрштампа 3 над пресс-формой 2. Контрштамп 3, располагаясь над пресс-формой 2 и плотно примыкая к ее верхней поверхности, предотвращает выход формовочной смеси из пресс-формы 2 при прессовании. После этого производят прессование формовочной смеси за счет подъема подвижной поперечины и внедрения в пресс-форму 2 снизу штампов 1. При этом на формовочную смесь, находящуюся в пресс-форме 2, оказывается одновременное компрессионное действие штампами 1 снизу и контрштампом 3 сверху. Далее осуществляют опускание подвижной поперечины со штампами 1, а затем опускание пресс-формы 2 относительно станины пресса за счет действия установленных под пресс-формой 2 пневмоцилиндров 10. Из-за того что пресс-форма 2 опускается после опускания штампов 1 или одновременно с ними, находящиеся в пресс-форме 2 отформованные кирпичи-сырцы имеют возможность опуститься вместе с пресс-формой 2. При этом усилия пневмоцилиндров 10 затрачиваются только на преодоление сцепления верхних поверхностей пресс-формы и кирпичей-сырцов с нижней поверхностью контрштампа 3. Затем при помощи гидроцилиндра 6 двойного действия производят перемещение каретки, несущей контрштамп 3, питающую коробку 4 и захват 5, для смещения контрштампа 3 в сторону от пресс-формы 2 и установки над пресс-формой 2 захвата 5. Далее производят при помощи штампов 1, поднимаемых подвижной поперечиной, выпрессовку из пресс-формы 2 отформованных кирпичей-сырцов и их перемещение захватом 5 на накопительный конвейер 7, которым они перемещаются далее в соответствии с технологическим маршрутом. После опускания подъем пресс-формы 2 в исходное положение, при котором пресс-форма 2 располагается относительно станины пресса так, что при последующей установке над ней контрштампа 3 ее верхняя поверхность вплотную прилегает к нижней поверхности контрштампа 3, производят к началу прессования в следующем цикле формования кирпичей-сырцов. Рациональнее всего осуществление подъема пресс-формы 2 производить перед загрузкой следующей партии формовочной смеси для следующего цикла формования, однако возможен подъем раньше или позже этого момента. Желательно, чтобы к моменту прессования в следующем цикле формования кирпичей-сырцов пресс-форма 2 была установлена в исходное положение для предотвращения выхода смеси из пресс-формы при прессовании.

Учитывая вышесказанное, очевидно, что заявляемый способ позволяет снизить величину усилия, необходимого для перемещения контрштампа после прессования, и обеспечить за счет этого упрощение процесса формования силикатных кирпичей-сырцов при высоком значении прессующей нагрузки в многоместной пресс-форме.

Возможность же использования прессующей нагрузки высокого давления при формовании в многоместных пресс-формах позволяет обеспечить высокую производительность процесса формования и получение кирпича-сырца высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2206450C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1995 |

|

RU2096375C1 |

| КОМПЛЕКС ДЛЯ ФОРМОВАНИЯ И ШТАБЕЛИРОВАНИЯ КИРПИЧА-СЫРЦА | 2006 |

|

RU2312012C1 |

| ПЕРЕКЛАДЧИК КИРПИЧА | 2000 |

|

RU2167762C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧЕГО СЫРЬЕВОГО МАТЕРИАЛА К ПРЕСС-ФОРМЕ | 2003 |

|

RU2252139C1 |

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2331515C2 |

| ГРУППОВОЙ ЗАХВАТ | 2000 |

|

RU2169074C1 |

| ПОДЪЕМНОЕ УСТРОЙСТВО ДЛЯ ШТУЧНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167763C1 |

| КИРПИЧ | 1999 |

|

RU2183710C2 |

| Способ полусухого прессования пустотелого кирпича и пресс для его осуществления | 1988 |

|

SU1715607A1 |

Изобретение относится к области строительства, в частности к производству силикатного кирпича. Способ предназначен для формования силикатного кирпича-сырца при помощи пресса с нижней подвижной поперечиной, несущей штампы (1), и установленной с возможностью опускания и подъема в станине пресса пресс-формой (2), над которой с возможностью смещения из положения над пресс-формой (2) в сторону установлен контрштамп (3). Способ включает загрузку полусухой формовочной смеси в пресс-форму (2), установку контрштампа (3) в положение над пресс-формой (2), прессование формовочной смеси внедрением штампов (1) в пресс-форму (2) снизу. После прессования формовочной смеси осуществляют опускание пресс-формы (2) и опускание штампов (1), что позволяет снизить сопротивление последующему перемещению контрштампа (3). Далее после опускания пресс-формы (2) производят смещение контрштампа (3) из положения над пресс-формой в сторону и выпрессовку кирпича-сырца из пресс-формы (2) штампами (1) за счет их движения вверх. Технический результат заключается в снижении сопротивлению перемещения контрштампа после прессования. 1 з.п. ф-лы, 4 ил.

1. Способ формования силикатного кирпича-сырца при помощи пресса с нижней подвижной поперечиной, несущей штампы, и установленной в станине пресса пресс-формой, над которой с возможностью смещения из положения над пресс-формой в сторону установлен контрштамп, который включает загрузку полусухой формовочной смеси в пресс-форму, установку контрштампа в положение над пресс-формой, прессование формовочной смеси внедрением штампов в пресс-форму снизу, смещение контрштампа из положения над пресс-формой в сторону, выпрессовку кирпича-сырца из пресс-формы штампами за счет их движения вверх, отличающийся тем, что пресс-форма установлена в станине пресса с возможностью опускания и подъема, при этом смещение контрштампа из положения над пресс-формой в сторону осуществляют после опускания пресс-формы.

2. Способ по п.1, отличающийся тем, что опускание пресс-формы осуществляют после опускания штампов или одновременно с опусканием штампов.

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с.214 | |||

| US 3756762 А, 04.09.1973 | |||

| GB 2066139 А, 08.07.1981 | |||

| Способ работы парогазовой установки электростанции с параллельной схемой работы | 2024 |

|

RU2830779C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1998 |

|

RU2151693C1 |

| КОМПЛЕКС ДЛЯ ФОРМОВАНИЯ И ШТАБЕЛИРОВАНИЯ СИЛИКАТНОГО КИРПИЧА-СЫРЦА | 2003 |

|

RU2332301C2 |

Авторы

Даты

2010-02-20—Публикация

2008-01-21—Подача