. (21) 4193591/29-33

(22) 12.02.87

(46) 07.03.89. Бюл. №9

(7V Государственный научно-исследовательский институт строительньк материалов и изделий (72) В.И. Цирулик, Ю.Н. Червяков, И.Б. удачкин, О.А. Волгина и О.В. Меркулова (53) 666.965 (088.8)

ч Г ° СССР « JJdbll, кл. с 04 в 28/20 1972

(57) Изобретение относится к ленности строительных материалов и может быть использовано при изгЬтов- лений силикатного кирпича Целью изобретения является сокращение времени автоклавной Обработки и повьше- ние морозостойкости. Сырьевая смесь для изготовления силикатного кирпича содержит, мас.%: известь 5-7, кодисперсньй песок 4,9-7.1; золошта - ;ковьи отход электростанций 8-17- тонкодксперсный риолит О,1-6.1j песок остальное. Смесь обеспечивает проч ность сырца 0,35-0.74 Ша. готового кирпича 22,4-27.4 МПа при времени изокосГз% 0 морозостой- с кость 34-50 циклов. 3 табл. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО ПЕСКА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361838C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНИСТЫХ ЦЕОЛИТОВЫХ ПОРОД, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361839C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1474138A1 |

| Способ изготовления силикатного кирпича | 1988 |

|

SU1654284A1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕРЛИТА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2365556C2 |

ностГ к промышен- :ности строительных материалов и может быть использовано при изготовлении силикатного кирпича. °«лении Целью изобретения является сокращение времени автоклавной обработки и повьшение морозостойкости.

Сырьевая смесь содержит известь активностью 70%. песок кварцевый с модулем крупности (М.J О,9-1.5 зо элек1 ос;анц ко- торый отобран из отвалов.куда 2 пода. ют в виде суспензия.Отход содержит .„ °Г,™««« зола - остальное. Фракционный состав характеризуется М

, J, 1-4,6.хр

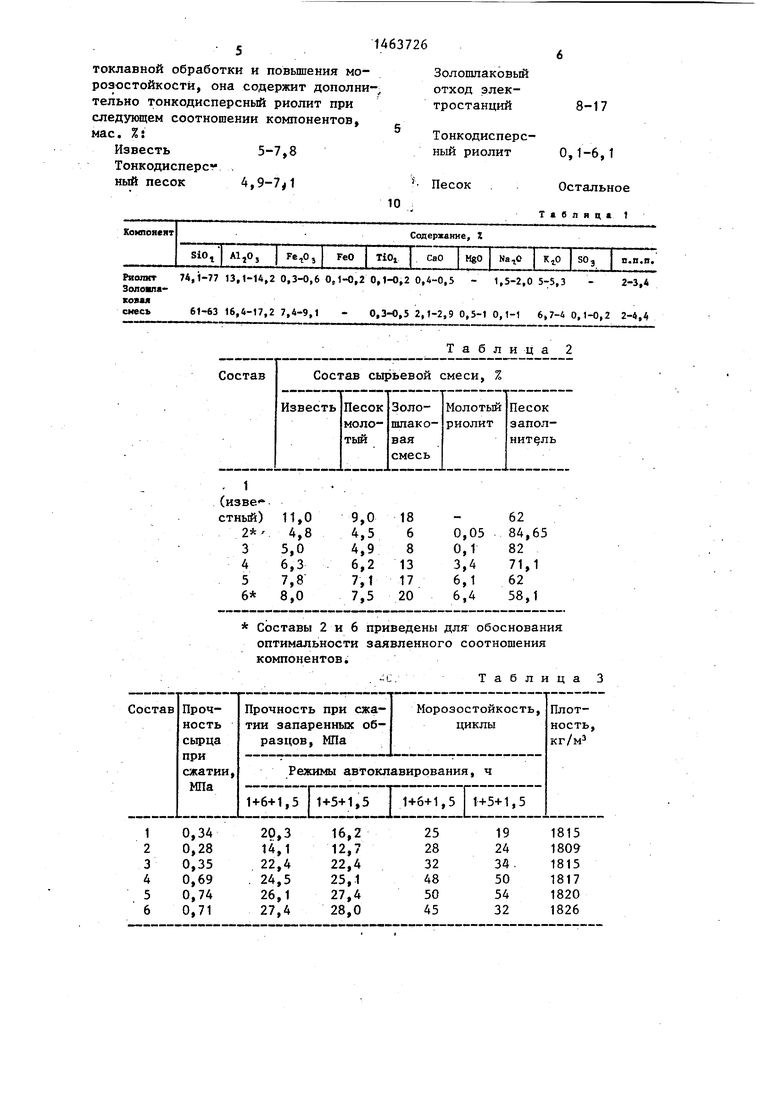

Химический состав золопиакового отхода и риолита приведен в табл. 1.

Периферийньй слой зерен золопша- ка представлен аморфным кремнеземом, гидравлическая активность которого

(Л

по отношению к Са(ОН) выше, чем у ..кварцевого песка. Поэтому с введени- . ; ем золошпаковой смеси образование :тсзкоосновных гидросштикатов кальция ;происходит более интенсивно, чем ,при применении только кварцевого песка, что позволяет сократить режим :автоклавной обработки изделий без .снижения их прочности.

Охлаждение зерен золошпака сопровождается Образованием на их поверх- гности мелких пор и трещин, которые при переменном замораживании и отта- .ивании изготовленных из сьфьевой :смеси Образцов могут служить резерв- Объемами для-льда при превраще- :«т воды в твердое состояние и предотвращать разрушение материала.

Таким образом, применение зочо- шпаковой смеси позволяет сократить режим автоклавирования изделий за

ет интенсификации процессов твер- ния и повысить морозостойкость изс

Де

де1лий за счет снижения разрушающего.

действия льда.

Риолит - кремнеземистьй материал мг1лозакристаплизованной структуры. Растворение такого материала при по- В1|шенных температуре и давлении происходит более интенсивно, чем кзтрцевого песка. Кроме того, в результате лучшего размола риолита по сравнению с кварцевым песком,растворение риоЛита происходит более интенсивно и за .счет повышенной удельной поверхности риолита в сравнении с молотым песком , входящим в состав вя- ж тцего. Поэтому введение риолита в состав вяжущего ,для сырьевой смеси идтенсифицирует образование; низко- основных гидросиликатов кальция, что

обеспечивает высокую прочность изде лнй при сокращенном режиме автоклави- рования. .

Совместное использование в сырьевой смеси золошлаковой смеси и рио- л|ита позволяет получить наибольшее п|овышение морозостойкости с шикат- i-joro кирпича и сократить время авто- к|лавной обработки.

Прочность материала после попеременного замораживания и оттаивания зависит при прочих неизменных усло- пиях от объема открытых пор. Чем они меньше, тем менее пагубно разрушаю- DJiee действие замораживания и оттаи- 1Цния, т.е. Bbmie морозостойкость ма- ериала.

} Для искусственного конгломерата (силикатный кирпич)-объем пор, в toM числе и открытых, уменьшается с :|гвеличением количества фракций ингредиентов .

Для изготовления силикатного кир йича используют сьфьевые смеси с заполнителем крупностью до 1,25 мм. Введение в состав заполнителя золо |алаковой смеси позволяет добавить недостающую фракцию до 5 мм и повысить Плотность упаковки зерен заполнителя. g делий

Вяжущее для силикатного кирпича Изготовляется совместным помолом извести и песка. Поскольку размалы ваемость кварцевого песка хуже, чем извести, то молотьш кварцевьй песок в вяжущем характеризуется меньшей удельной поверхностью, чем известь. Размалываемость риолита занимает промежуточное значение меходу размалываемостью извести и кварцевого пес ка. Совместный помол извести риолита и кварцевого песка обеспечивает повьш1ение содержания зерен размеров, занимающих промежуточное значение между зернами извести и песка.

Готовят сырьевую смесь по традиционной технологии: комовую известь 10 активностью 70% СаО + MgO, кварцевый песок и риолит размалывают в шаровой мельнице- до удельной поверхности вяч; жущего 3000 . Полученные вяжущие смешивают с заполнителем. В 15 качестве заполнителя берут речной кварцевый песок с модулем крупности 0,9-1,5. Добавляют золошлаковую смесь с модулем крупности 3,1-А,6. Используют золошлаковую смесь, про- 20 сеянную сквозь сито с отверстиями размером 5 мм. Если модуль крупности золошлаковой смеси меньше 3,1, то удаляют часть фракции, прошедшей сквозь сито 1,25 мм. Если модуль 25 крупности золошлаковой смеси более 4,6, то удаляют часть фракции более 1,25 мм. . .

Сырьевую смесь увлажняют и выдерживают в эксикаторах два счаса. По- 30 лученную силикатную массу дополни тельно перемешивают, доувлажняют до формовочной влажности 5,5-6% и прессуют образцы-цилиндры диаметром 50 мм и высотой 50 мм при .удельном ос давлении прессования 15 МПа.

Полученные изделия автоклавируют при удельном давлении насьш;енного пара О , 8 МПа по режимам: (1 -6-1,5 ч) и (1 - 5 - 1,5 ч).

40 Составы сырьевых смесей приведены в табл. 2.

Физико-механические характеристики образцов приведены в табл. 3.

Использование предххагаемой сырье- 45 вой смеси обеспечивает повышение морозостойкости и сокращение цикла автоклавной обработки без снижения прочности готовых изделий. Снижается расход извести для изготовления изФормула изобретен ш.я

Сырьевая смесь для изготовления 55 силикатного кирпича, включающая известь, тонкодисперсньй песок, зо- лошлаковьй отход электростанций и песок, отличающаяся тем, что, с целью сокращения времени ав-

Формула изобретен ш.я

Сырьевая смесь для изготовления 55 силикатного кирпича, включающая известь, тонкодисперсньй песок, зо- лошлаковьй отход электростанций и песок, отличающаяся тем, что, с целью сокращения времени ав-

токлавной обработки и повьшения морозостойкости, она содержит дополни-, тельно тонкодисперсный риолит при следующем соотношении компонентов, мае. %:

Известь 5-7,8

Тонкодисперсг .

ный песок 4,

Ряогогг 74,1-7713,1-14,20,3-0,60,1-0,20,1-0,20,4-0,5 - 1,5-2.05-5.3

ЗОЯОШ ковал

смесь61-63 16,4-17,2 7,4-9,1

Составы 2 и 6 приведены для обоснования оптимальности заявленного соотношения компонентов;

. -с. т а б л и ц а 3

Золошлаковый отход электростанций

Тонкодисперсный риолит

Песок

8-17

О,1-6,1 Остальное

Таблица 1

2-3,4

0,3-0,5 2,1-2,9 0,5-1 0,1-1 6,7-4 0,1-0,2 2-4,4

Таблица 2

Авторы

Даты

1989-03-07—Публикация

1987-02-12—Подача