Изобретение относится к технологии получения технического углерода из газообразного углеводородного сырья, в частности природного газа, и может быть использовано для получения технического углерода, применяемого при производстве различных резино-технических изделий, красок и др.

Известен способ получения технического углерода из углеводородного сырья ацетилена [1] заключающийся в подаче ацетилена в замкнутый реакционный объем, заполненный хлором и окислителем (кислородом) с общим давлением до 1 атм. После ввода ацетилена происходит самовоспламенение и взрыв смеси с получением технического углерода, который выделяют из продуктов процесса.

Указанный способ получения технического углерода является процессом периодического действия и использует очень дорогое исходное сырье ацетилен, поэтому не является эффективным.

Наиболее близким техническим решением к заявляемому при получении технического углерода терморазложением углеводородного сырья с воздухом является получение технического углерода печным способом [2] заключающимся в подаче углеводородного сырья и горячего воздуха в реактор, сжигании и терморазложении углеводородов в реакторе, выводе продуктов процесса, их охлаждении и выделении из них технического углерода.

Указанный способ получения технического углерода имеет относительно низкую удельную производительность ≈ 0,3 кг технического углерода (м3 реактора в час), технический углерод получается при низких парциальных давлениях углеводородного сырья, требует периодической очистки печей от осаждающегося на стенках и других элементах конструкций технического углерода.

Наиболее близким техническим решением к заявляемому способу получения технического углерода терморазложением углеродного сырья с инертным газом является способ [3] заключающийся в подаче предварительно подогретого до T 300 400oC углеводородного сырья (природного газа) в нагретый до температуры 1570 1620oC инертный газ азот, терморазложении углеводородов при смешивании сырья с нагретым инертным газом при температуре около 1550oC, выводе продуктов процесса, их охлаждении и выделении из них технического углерода. Нагрев инертного газа в этом процессе происходит в регенеративном газонагревателе с теплоаккумулирующей насадкой, которую разогревают до температуры 1600 1650oC.

Указанный способ получения технического углерода является процессом периодического действия или требует применения нескольких аппаратов с теплоаккумулирующей насадкой. Возможности вариации сырья и режимов терморазложения очень ограничены.

Все указанные способы получения технического углерода, кроме взрывного, основаны на высокотемпературных процессах при практически постоянном давлении, которое, как правило, не превышает атмосферного. Возможности направленно изменять свойства технического углерода без замены сырья очень ограничены.

Предлагаемое изобретение расширяет арсенал высокотемпературных процессов получения технического углерода и основано на термическом разложении углеводородного сырья в смеси с воздухом или инертным газом при быстром сжатии до ≈ 300 атм в химическом реакторе сжатия.

Предлагаемый способ позволяет получать технический углерод с различными свойствами без замены сырья на одной установке и автоматизировать этот процесс. Это возможно за счет изменения режима разложения углеводородного сырья при варьировании содержания воздуха или инертного газа смеси с углеводородным сырьем, степени сжатия и, следовательно, температуры термического разложения, а также температуры предварительного нагрева смеси.

Варианты изобретения относятся к объектам одного вида и одного назначения способа получения технического углерода из углеводородного сырья при быстром сжатии смеси из этого сырья в одном случае с воздухом, в другом с инертным газом.

Использование предлагаемого способа позволяет получать технический углерод с выходом по углероду на уровне известных способов (30 45%), при этом удельная производительность процесса выше в ≈ 200 раз за счет более высокой температуры процесса, меньшего времени контакта и увеличения плотности газа в рабочем объеме.

Кроме того, энергетические затраты при получении технического углерода предлагаемым способом ниже за счет непосредственного использования тепловой энергии, образующейся при окислении газа путем установки электрогенератора на валу химического реактора сжатия.

При этом химический реактор сжатия не требует периодической остановки для очистки от коксовых отложений и специальной аппаратуры для охлаждения отходящих газов, т. к. они имеют температуру 300 350oC за счет охлаждения продуктов реакции при расширении в реакторе сжатия.

Сущность изобретения заключается в том, что в способе получения технического углерода, включающем сжигание газообразного углеводородного сырья с воздухом и терморазложение углеводородов в реакторе, вывод продуктов процесса и выделение из них технического углерода, предварительно смешивают углеводородное сырье с воздухом до α 0,15 0,45, где a коэффициент избытка воздуха, нагревают эту смесь до 200 450oC и подают ее в химический реактор сжатия, где сжатие и термическое разложение осуществляют путем сжатия смеси поршнем в направлении к верхней мертвой точке до ее воспламенения и получения температур 1600 2600oC на период времени 10-2 10-3 с, затем охлаждают продукты процесса, расширяя их за счет движения поршня в реакторе в направлении к нижней мертвой точке, одновременно используя кинетическую энергию механизма движения в химическом реакторе сжатия для получения электроэнергии, и выводят продукты процесса из реактора при движении поршня к верхней мертвой точке, после чего выделяют из продуктов процесса технический углерод, а подачу в реактор свежей смеси углеводородного сырья с воздухом осуществляют при движении поршня химического реактора к нижней мертвой точке.

Сущность изобретения заключается также в том, что в способе получения технического углерода, включающем терморазложение углеводородов в смеси с инертным газом, вывод продуктов процесса и выделение из них технического углерода, предварительно смешивают углеводородное сырье с инертным газом в соотношении, обеспечивающем значение показателя в пределах 1,3 1,5, нагревают эту смесь до 250 550oC и подают ее в химический реактор сжатия, а термическое разложение осуществляют в этом реакторе при температуре 1800 4200oC, получаемой путем сжатия смеси движением поршня к верхней мертвой точке до получения указанной температуры на период 10-2 - 10-3 с, затем охлаждают продукты процесса, расширяя их за счет движения поршня в реакторе в направлении к нижней мертвой точке, и выводят продукты процесса из реактора при движении поршня к верхней мертвой точке, после чего выделяют из продуктов процесса технический углерод, а подачу в реактор свежей смеси углеводородного сырья с инертным газом осуществляют при движении поршня к нижней мертвой точке.

При подогреве смеси углеводородного сырья с воздухом или инертным газом до температур ниже 200oC или 250oC соответственно необходимое достижение температур процесса разложения углеводородов сопряжено с превышением предела давления в реакторе выше 300 атм, что недопустимо по прочностным соображениям.

Повышение температуры предварительного подогрева смеси выше 450oC для смеси с воздухом нецелесообразно в связи с опасностью самовоспламенения реакционной смеси до реактора. Повышение температуры в процессе с инертным газом выше 550oC целесообразно в связи с нежелательным увеличением средней температуры в цилиндре и ухудшением условий смазки.

При подаче в реактор смеси углеводородного сырья с воздухом до a <0,15 практически не удается добиться воспламенения смеси. При использовании смеси с воздухом с a > 0,45 резко снижается выход технического углерода.

Смешивание углеводородного сырья с инертным газом в соотношении, обеспечивающем значения показателя адиабаты смеси ниже 1,3, препятствует достижению заданных температур процесса. Получение смеси сырья с инертным газом в соотношении, обеспечивающем значения показателя адиабаты смеси выше 1,5, нецелесообразно ввиду низкого содержания углеводородного сырья в такой смеси, например, для смеси аргона с метаном его весовая доля в этом случае будет составлять менее 3%

Проведение процесса терморазложения при температуре ниже 1600oC для смеси с воздухом и ниже 1800oC для смеси с инертным газом протекает неэффективно за счет неполного разложения исходного углеводородного сырья. Температуры выше 2600oC реально недостижимы за счет процессов неполного окисления в химических реакторах сжатия. Температуры в смеси с инертным газом выше 4200oC могут быть достигнуты либо при недопустимом увеличении давления, либо при показателе адиабаты выше 1,5. Указанные пределы 10-2 10-3 с протекания по времени процесса разложения углеводородного сырья установлены эмпирически и связаны со временем нахождения поршня вблизи верхней мертвой точки при типичных скоростях вращения коленчатого вала механизма движения поршня 1500 мин-1.

При проведении процесса в смеси углеводородное сырье воздух необходимые для осуществления процесса параметры достигаются за счет сжатия смеси поршнем в химическом реакторе сжатия и частичного окисления углеводородного сырья, в то время как при проведении процесса в смеси углеводородное сырье инертный газ необходимые параметры процесса осуществляются только за счет сжатия смеси. Это становится возможным, поскольку присутствие одноатомного инертного газа позволяет получить газовую смесь с достаточно высокими показателями адиабаты. В последнем случае гарантировано получение технического углерода, не содержащего кислород.

Способ получения технического углерода осуществляют следующим образом:

1. Предварительно смешивают углеводородное сырье с воздухом до a0,15 0,45 или с инертным газом в соотношении, обеспечивающем значение показателя адиабаты в пределах 1,3 1,5.

2. Нагревают полученную смесь с воздухом до температуры 200 450oC или смесь с инертным газом до 250 550oC.

3. Подают подогретую смесь в химический реактор сжатия при движении поршня к нижней мертвой точке.

4. Осуществляют термическое разложение смеси с воздухом путем ее сжатия в реакторе поршнем в направлении к верхней мертвой точке до ее воспламенения и получения температур 1600 2600oC на период времени 10-2 - 10-3 с.

Термическое разложение смеси с инертным газом осуществляют в реакторе при температуре 1800 4200oC, получаемой путем сжатия смеси движением поршня к верхней мертвой точке до получения указанной температуры на период 10-2 10-3 с.

5. Охлаждают продукты процесса, расширяя их за счет движения поршня в реакторе в направлении к нижней мертвой точке.

6. Выводят продукты процесса из реактора при движении поршня к верхней мертвой точке.

7. При проведении процесса с участием воздуха используют кинетическую энергию механизма движения в химическом реакторе сжатия для получения электроэнергии в генераторе, установленном на валу химического реактора сжатия.

8. Выделяют из продуктов процесса, выведенных из реактора, технический углерод.

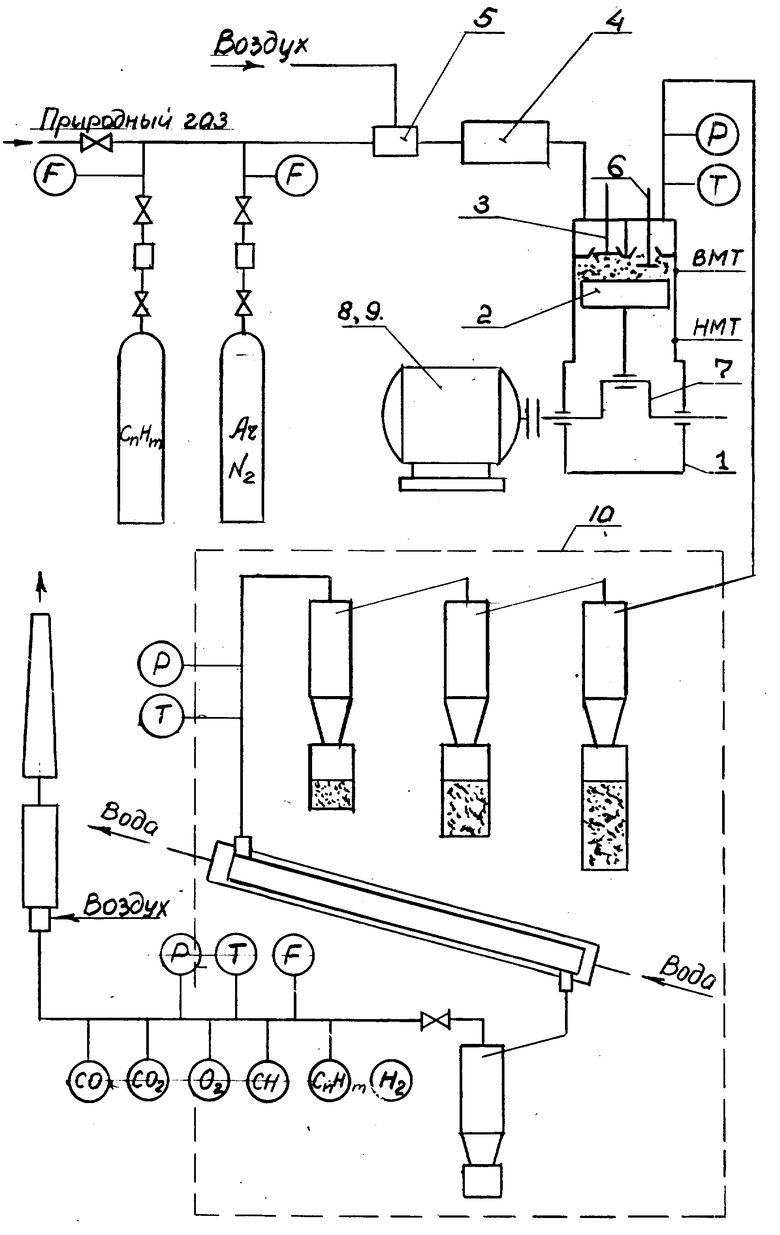

Способ получения технического углерода поясняется чертежом, на котором изображена схема установки.

Установка содержит химический реактор сжатия 1, представляющий собой замкнутый реакционный объем, в котором размещен поршень 2, впускной клапан 3, размещенный в зоне верхней мертвой точки реактора 1, для подвода рабочей смеси: углеводородного сырья с воздухом или инертным газом, связанный трубопроводом с реактором 4 подогрева указанной смеси, соединенным со смесителем 5 указанных исходных продуктов, выпускной клапан 6, расположенный в зоне верхней мертвой точки реактора для отвода продуктов процесса из химического реактора сжатия 1. Поршень 2 химического реактора сжатия 1 соединен с кривошипно-шатунным механизмом 7 типа, например, дизельного двигателя. С валом кривошипа соединен электродвигатель 8, либо привод другого вида в зависимости от степени автономности установки и условий ее эксплуатации. На том же валу химического реактора сжатия 1 установлен электрогенератор 9.

Через выпускной клапан 6 реакционный объем химического реактора сжатия соединен с системой 10 выделения технического углерода из продуктов процесса.

Установка имеет также систему подготовки рабочей смеси из углеводородного сырья и воздуха или инертного газа, включающую дозирующие и измерительные устройства. Реактор 4 предварительного подогрева рабочей смеси включает подогреватель или рекуперативный теплообменник, или теплообменник, в который направляют продукты процесса из реакционного объема реактора 1.

Система 10 выделения технического углерода из продуктов процесса включает циклоны и электрофильтры, а также мембранные фильтры для выделения водорода с целью его дальнейшего использования.

Работа установки и осуществление способа происходят следующим образом.

В смеситель 5 подают углеводородное сырье и воздух или инертный газ в указанных выше соотношениях.

Полученную смесь подают в реактор 4 подогрева смеси до указанных выше температур и подогретую смесь через клапан 3 подают в реакционный объем химического реактора сжатия 1, в котором с помощью движения поршня 2 к верхней мертвой точке смесь с воздухом сжимают до температуры ее самовоспламенения и получения температур 1400 2600oC на период времени 10-2 - 10-3 с, при которых происходит сжигание и термическое разложение рабочей смеси. Термическое разложение смеси с инертным газом осуществляют при сжатии ее поршнем до температур 1800 4200oС на период 10-2 - 10-3 с.

При движении поршня 2 в реакторе к нижней мертвой точке происходит расширение продуктов процесса, охлаждение их и закалка, причем тепловая энергия этих продуктов неполного окисления превращается в механическую энергию механизма движения, используемую при помощи электрогенератора 9. При последующем движении поршня 2 к верхней мертвой точке продукты процесса выводят из реактора 1 через выпускной клапан 6. Подача в реактор свежей рабочей смеси происходит при движении поршня 2 в реакторе 1 к нижней мертвой точке и открытии впускного клапана 3. Возвратно-поступательное движение поршня 2 в реакторе 1 осуществляют с частотой не менее 300 мин-1.

В системе 10 выделения технического углерода происходит выделение из продуктов процесса с помощью различных факторов технического углерода.

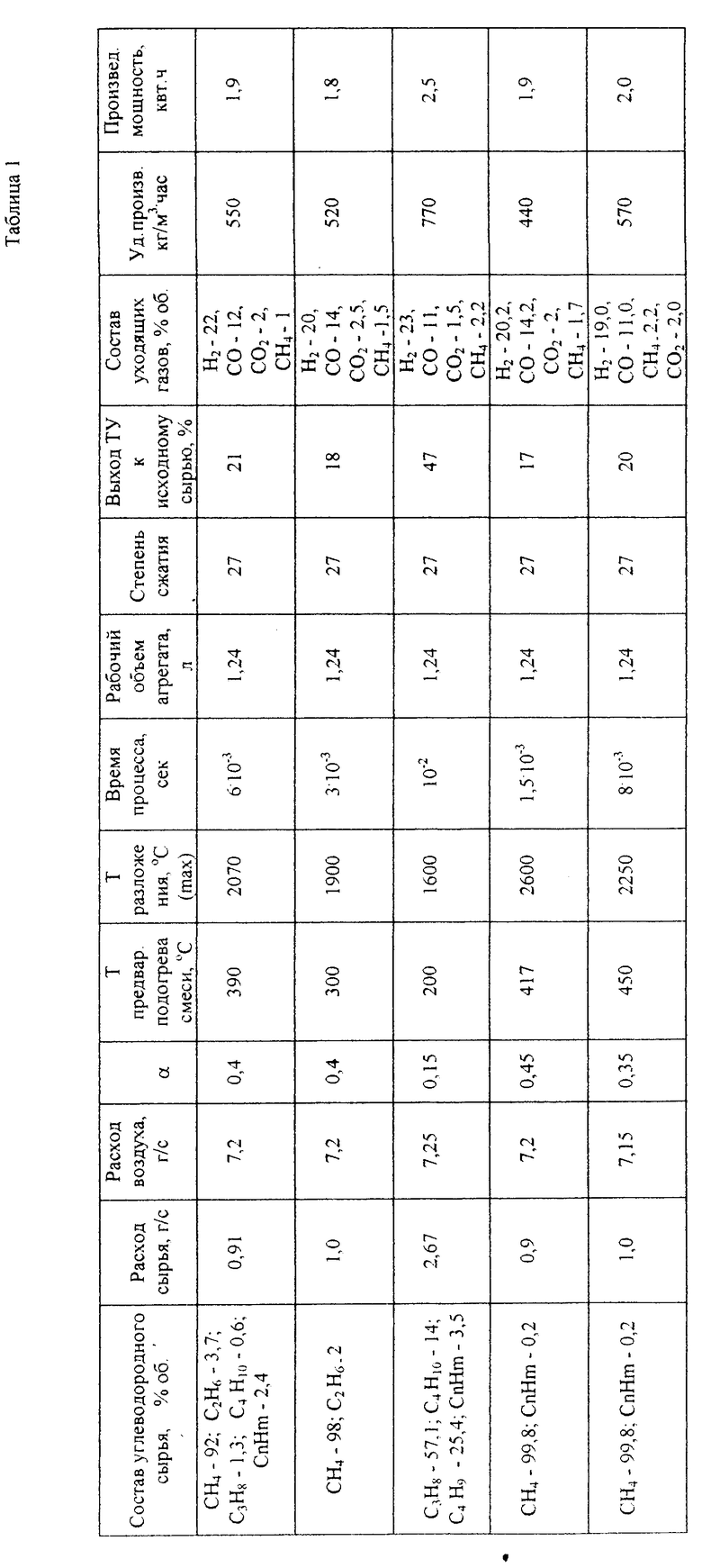

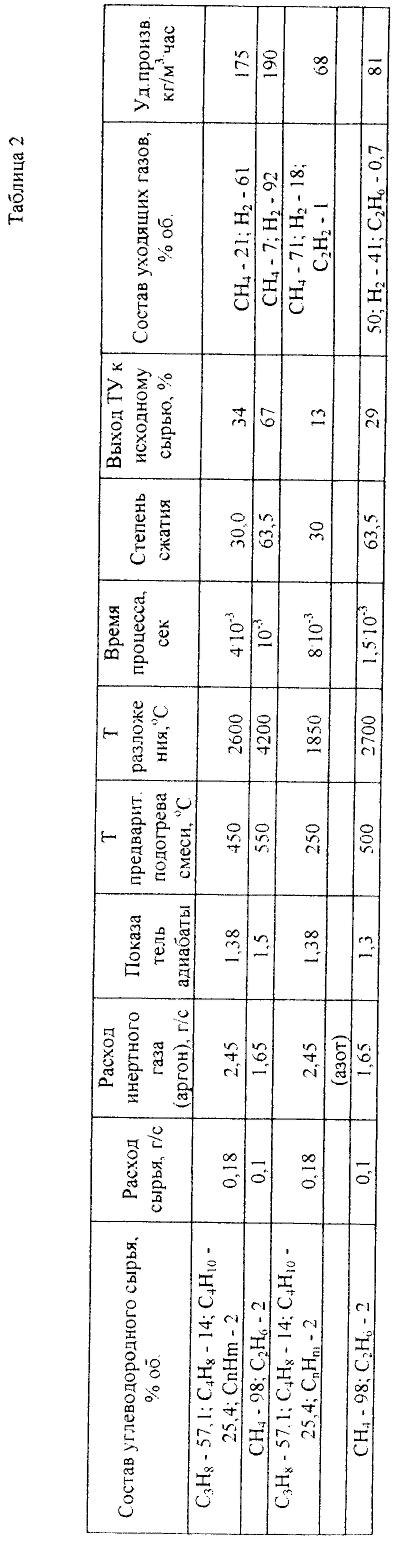

Примеры осуществления способа получения технического углерода приведены в табл. 1 и 2, причем в табл. 1 показаны параметры способа получения технического углерода при терморазложении смеси углеводородного сырья и воздуха, а в табл. 2 приведены параметры способа при терморазложении смеси углеводородного сырья и инертного газа.

Способ получения технического углерода с параметрами, показанными в таблицах, осуществлен на установке, включающей модифицированный дизельный двигатель типа Ч 8,5/11 (1Р2-6), перерабатывающий углеводородное газовое сырье. Кроме того, двигатель при осуществлении способа получения технического углерода вырабатывает электрическую энергию, составляющую по мощности ≈ 30% от уровня вырабатываемой этим двигателем энергии.

Приведенные примеры показывают, что при выходе технического углерода к исходному сырью на уровне известных процессов удельная производительность в способе с использованием смеси углеводородного сырья с воздухом выше ≈ в 200 раз, а в способе с инертным газом удельная производительность выше ≈ в 60 раз.

Исследования образцов получаемого технического углерода показали, что по своим основным характеристикам удельной поверхности, определяющей усиливающие свойства техуглерода в резине и его черноту, а также структурности, образцы технического углерода близки к показателям активного канального техуглерода и глубокочерного техуглерода, применяемого в полиграфии. Достоинством является и низкое содержание серы, что вообще свойственно для саж из бессернистого газового сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2120913C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА ИЗ ЛУЗГИ ГРЕЧИХИ | 1996 |

|

RU2100426C1 |

| ХИМИЧЕСКИЙ РЕАКТОР СЖАТИЯ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2129462C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ УГЛЕВОДОРОДНОГО ГАЗОВОГО СЫРЬЯ | 2001 |

|

RU2196761C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2217199C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ, МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОУГЛЕРОДНЫХ НАНОЧАСТИЦ | 2005 |

|

RU2305065C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛЕФИНСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2001 |

|

RU2191203C1 |

Изобретение относится к технологии получения технического углерода и газообразного углеводородного сырья, в частности природного газа, и может быть использовано для получения технического углерода, применяемого при производстве различных резино-технических изделий, красок и др. Сущность изобретения заключается в том, что в способе получения технического углерода, включающем сжигание газообразного углеводородного сырья с воздухом, терморазложение углеводородов в реакторе, вывод продуктов процесса и выделение из них технического углерода, предварительно смешивают углеводородное сырье с воздухом до α = 0,15 - 0,45, нагревают эту смесь до 200 - 450oC и подают ее в химический реактор сжатия, где сжигание и термическое разложение осуществляют путем сжатия смеси поршнем в направлении к верхней мертвой точке до ее воспламенения и получения температур 1600 - 2600oC на период времени 10-2 - 10-3 c, затем охлаждают продукты процесса, расширяя их за счет движения поршня в реакторе в направлении к нижней мертвой точке, одновременно используя кинетическую энергию механизма движения в химическом реакторе сжатия для получения электроэнергии, и выводят продукты процесса из реактора при движении поршня к верхней мертвой точке, после чего выделяют из продуктов процесса технический углерод, а подачу в реактор свежей смеси углеводородного сырья с воздухом осуществляют при движении поршня химического реактора сжатия к нижней мертвой точке. Сущность изобретения заключается также в том, что в способе получения технического углерода, включающем терморазложение углеводородов в смеси с инертным газом, вывод продуктов процесса и выделение из них технического углерода, предварительно смешивают углеводородное сырье с инертным газом в соотношении, обеспечивающем значение показателя адиабаты в пределах 1,3 - 1,5, нагревают эту смесь до 250 - 550oC и подают ее в химический реактор сжатия, а термическое разложение осуществляют в этом реакторе при температуре 1800 - 4200oC, получаемой путем сжатия смеси движением поршня к верхней мертвой точке до получения указанной температуры на период 10-2 - 10-3 с, затем охлаждают продукты процесса, расширяя их за счет движения поршня в реакторе в направлении к нижней мертвой точке, и выводят продукты процесса из реактора при движении поршня к верхней мертвой точке, после чего выделяют из продуктов процесса технический углерод, а подачу в реактор свежей смеси углеводородного сырья с инертным газом осуществляют при движении поршня к нижней мертвой точке. Использование предлагаемого способа позволяет получить технический углерод с выходом по углероду на уровне известных способов (30 - 45%), при этом удельная производительность процесса выше в ≈ 200 раз за счет более высокой температуры процесса, меньшего времени контакта и увеличения плотности газа в рабочем объеме. 2 с.п. ф-лы, 1 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, N 323420, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР, N 1673583, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР, N 1399317, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-11-20—Публикация

1996-08-13—Подача