Изобретение относится к технологии переработки углеводородного сырья, в частности, к получению синтез-газа из газообразного углеводородного сырья.

Известны различные способы окисления углеводородного сырья, например метана, для получения синтез-газа.

СН4 + 0,5 О2 = СО + 2Н2

СО + Н2 - синтез-газ, полученный в данном случае в результате неполного окисления метана.

В изобретении "Способ получения синтез-газа из углеводородного сырья" описан способ, включающий смешивание углеводородного сырья с окислителем - кислородом или кислородсодержащим газом, или водяным паром, введение смеси в реакционную зону при температуре, которая не менее чем на 93oС ниже точки самовоспламенения смеси со скоростью турбулентного потока, превышающей скорость проскока пламени, и конверсию смеси в присутствии монолитного катализатора. (Патент СССР N 1831468, Данстер М. и Корнчак Д. "Способ получения синтез-газа из углеводородного сырья". Опубл. БИ N 28, 1993).

Описанный способ требует создания каталитического реактора специальной конструкции и использование высокоселективного катализатора, что усложняет процесс.

Наиболее близким к предлагаемому является способ получения синтез-газа, включающий сжигание смеси углеводородного сырья с воздухом, обогащенным кислородом при отношении количества кислорода к количеству углеводородного сырья альфа = 0,5-0,9, или необогащенным кислородом воздухом при альфа = 0,827-1,2, взрывное парциальное окисление углеводородов в объеме цилиндра двигателя внутреннего сгорания, расширение и охлаждение продуктов процесса при движении поршня двигателя к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке.

При этом в качестве сырья используют газ коксовых производств, богатый метановой, этиленовой фракциями и окисью углерода. В цилиндры двигателя внутреннего сгорания подают смесь воздуха с указанным сырьем, а взрывному парциальному окислению предшествует воспламенение искрой. (Казарновский Я.С., Деревянко И.Г., Снежинский И., Кобозев Н.И. Взрывная конверсия метана. - М., Труды ГИАП, т. VШ, 1957, с. 89-105).

Использование в указанном способе газа коксовых производств привязывает производство синтез-газа к коксовым производствам.

Кроме того, при осуществлении способа с использованием необогащенного кислородом воздуха при альфа = 0,827-1,2 в продуктах процесса содержание СО2 в 1,5-2 раза больше, чем СО, содержание водорода не удовлетворяет требованию к составу синтез-газа при получении топлив, метанола и других продуктов, а при альфа > 1 водород вообще отсутствует. Так, например, при работе на необогащенном воздухе при альфа = 0,827 отношение Н2/СО составляет 0,76.

При осуществлении способа на воздухе, обогащенном кислородом, при альфа = 0,5-0,8 соотношение Н2/СО не соответствует требованиям синтеза (в ряде случаев меньше единицы). При альфа = 0,8 содержание СО2 равно содержанию СО.

Как показали экспериментальные исследования, применение указанного способа окисления, например, метана в воздушной среде при альфа = 0,4-0,5 воспламенением всей смеси от искры на промышленных установках, например, двигателях внутреннего сгорания Г98 (6ГЧН 36/45) с рабочим объемом одного цилиндра 45 л, неэффективно из-за малой мощности источника воспламенения и, соответственно, низкой температуры начала реакции, что приводит к нестабильности состава продуктов переработки. Результатом последнего является снижение концентрации синтез-газа и тем самым снижение производительности процесса. Выход синтез-газа в продуктах переработки по указанному выше способу достигает 30%.

Предлагаемое изобретение решает задачу повышения производительности способа.

Сущность изобретения заключается в том, что способ получения синтез-газа осуществляют парциальным окислением смеси углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья альфа = 0,4-0,5 в объеме цилиндра двигателя внутреннего сгорания. При этом в момент положения поршня в верхней мертвой точке часть смеси углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья альфа = 0,8-1,2 и в количестве 5-10 об.% от объема исходной смеси изолированно от нее подвергают воспламенению и глубокому окислению. Далее способ включает смешивание продуктов глубокого окисления с исходной смесью в рабочем объеме и воспламенение ее, расширение и охлаждение продуктов процесса при движении поршня к нижней мертвой точке, выход продуктов процесса, содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке.

Новизна изобретения заключается в том, что в рабочий объем цилиндра двигателя внутреннего сгорания подают углеводородное сырье с воздухом при альфа = 0,4-0,5, часть углеводородного сырья с воздухом при альфа = 0,8-1,2 и в количестве 5-10 об.% от объема исходной смеси при положении поршня в верхней мертвой точке подвергают изолированно от основной смеси предварительному воспламенению и глубокому окислению. Продукты глубокого окисления смешивают с исходной смесью в рабочем объеме цилиндра и воспламеняют ее.

Как показали испытания, в данных условиях получения синтез-газа при альфа, меньшем 0,4, возможно сажеобразование, а при альфа, большем 0,5, в продуктах переработки содержание СО2 приближается к содержанию СО, что снижает качество синтез-газа. Кроме того, реакции окисления СО до СО2 и Н2 до Н2О сопровождаются выделением большого количества тепла, что вызывает усложнение конструкции из-за необходимости отвода тепла.

Приведенные значения объемных процентов части углеводородного сырья с воздухом при альфа = 0,8-1,2, подвергнутого воспламенению и глубокому окислению, обусловлены требованием повышения производительности. При объемных процентах части углеводородного сырья с воздухом меньше 5 по отношению к исходной смеси в рабочем объеме не обеспечивается воспламенение, а при объемных процентах больше 10 снижается производительность процесса получения синтез-газа.

Значения альфа = 0,8-1,2 обусловлены требованием глубокого окисления всей изолированной смеси. При альфа, меньшем 0,8 или большем 1,2, не обеспечивается устойчивое воспламенение.

Способ осуществляют следующим образом.

В рабочий объем цилиндра двигателя внутреннего сгорания подают углеводородное сырье и воздух при отношении количества кислорода к количеству углеводородного сырья альфа = 0,4-0,5.

При положении поршня в верхней мертвой точке часть углеводородного сырья с воздухом при альфа = 0,8-1,2 в количестве 5-10 об.% подвергают изолированно с основной глубокому окислению.

Продукты глубокого окисления смешивают в рабочем объеме цилиндра с исходной смесью и подвергают воспламенению и парциальному окислению.

Охлаждают продукты процесса при движении поршня к нижней мертвой точке.

Выводят продукты процесса, содержащие синтез-газ, из цилиндра двигателя при движении поршня к верхней мертвой точке.

Вводят новую порцию рабочей смеси при движении поршня к нижней мертвой точке.

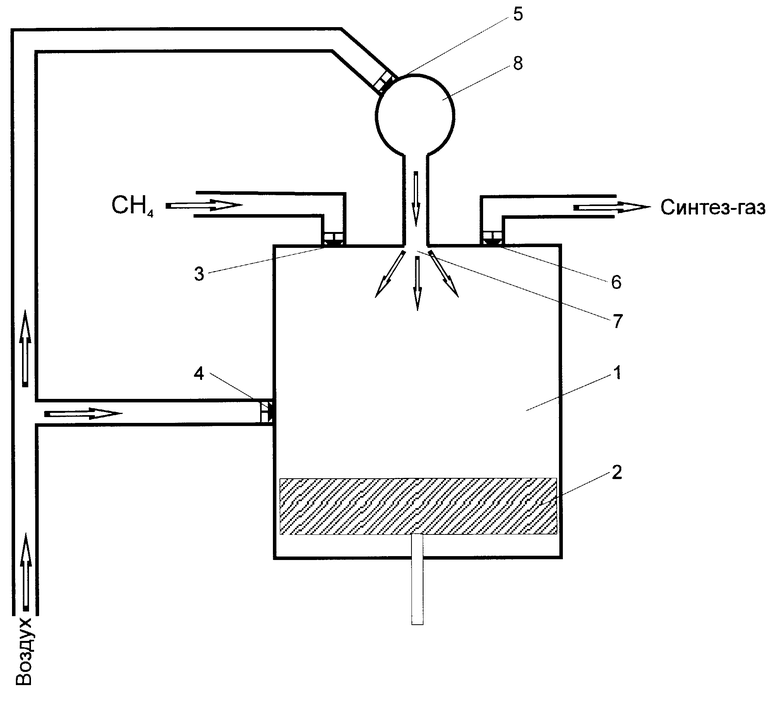

Способ получения синтез-газа поясняется чертежом, на котором изображена схема установки.

Установка содержит основанный на двигателе внутреннего сгорания химический реактор сжатия, включающий цилиндр 1, представляющий собой замкнутый реакционный объем, в котором размещены поршень 2, впускные клапаны 3, 4 и 5 для подвода углеводородного сырья, а также выпускной клапан 6. С цилиндром 1 через отверстие трубки (диаметром около 2 см) 7 связана камера предварительного воспламенения 8.

Установка имеет также систему подготовки исходных веществ, дозирующие и измерительные устройства.

Работа установки и осуществление способа происходит следующим образом.

В цилиндр 1 и камеру 8 через клапан 3 подают углеводородное сырье. Воздух дозируют через клапан 5 в камеру предварительного воспламенения 8 до достижения в ней значений альфа = 0,8-1,2 и количества смеси, равной 5-10 об. % от объема исходной смеси, а через клапан 4 в рабочий объем цилиндра 1 до достижения в нем значения альфа = 0,4-0,5. При положении поршня вблизи верхней мертвой точки углеводород-воздушную смесь указанного состава в камере 8 подвергают воспламенению от искры.

Реакция глубокого окисления в камере, например для метана, происходит следующим образом:

СН4 + 2О2 = СО2 + 2Н2О + Q

где Q - выделяемая тепловая энергия.

В данном примере Q около 892 кДж.

Из-за большой разницы давлений внутри объемов камеры предварительного воспламенения 8 и цилиндра 1 двигателя внутреннего сгорания, равных 40 и 250 атм. соответственно, высокоэнергичная струя сильно турбулизированного газа вбрасывается со скоростью около 10-3 м/c в рабочий объем цилиндра в течение 10-3 - 10-2 с.

В рабочем объеме цилиндра 1 исходная смесь подвергается смешиванию с продуктами глубокого окисления и воспламенению. При этом достигается температура реакций 1800-2300oС. В зоне реакции парциальное окисление происходит следующим образом:

СН4 + 0,5 О2 = СО + 2Н2 + 36,5 кДж (1)

2СО + О2 = 2СО2 + 565 кДж (2)

2Н2 + О2 = 2Н2О + 573 кДж (3)

СН4 = с (сажа) + 2Н2 газ.

(Билера И. В. и другие. Обзорно-информационный материал "Метод импульсного сжатия и его применение в химической технологии". М.: Институт нефтехимического синтеза им. А.В.Топчиева. 1997).

Из уравнений кинетики известно, что при температурах 1800-2300oС скорость образования СО (реакция 1) в 3,0-4,5 раза больше скорости образования СО2 (реакция 2) при одинаковых концентрациях исходных веществ, и в 1,5-2 раза больше образования Н2О (реакция 3). Кроме того, на начальном этапе реакции 2 и 3 дискриминированы концентрацией исходных реагентов СО и Н2 (Даутов Н. Г., Старик А.М. К вопросу о выборе кинетической схемы при описании объемной реакции метана с воздухом. Кинетика и катализ, 1997, т. 38, N 2, с. 207-230).

При движении поршня 2 в цилиндре 1 к нижней мертвой точке происходит расширение продуктов процесса, охлаждение их и закалка, причем тепловая энергия этих продуктов превращается в механическую энергию механизма движения. При последующем движении поршня 2 к верхней мертвой точке продукты процесса выводят из цилиндра 1 через выпускной клапан 6. Подача в цилиндр 1 и камеру 8 свежей рабочей смеси происходит при движении поршня 2 к нижней мертвой точке и открытии впускных клапанов 3, 4 и 5.

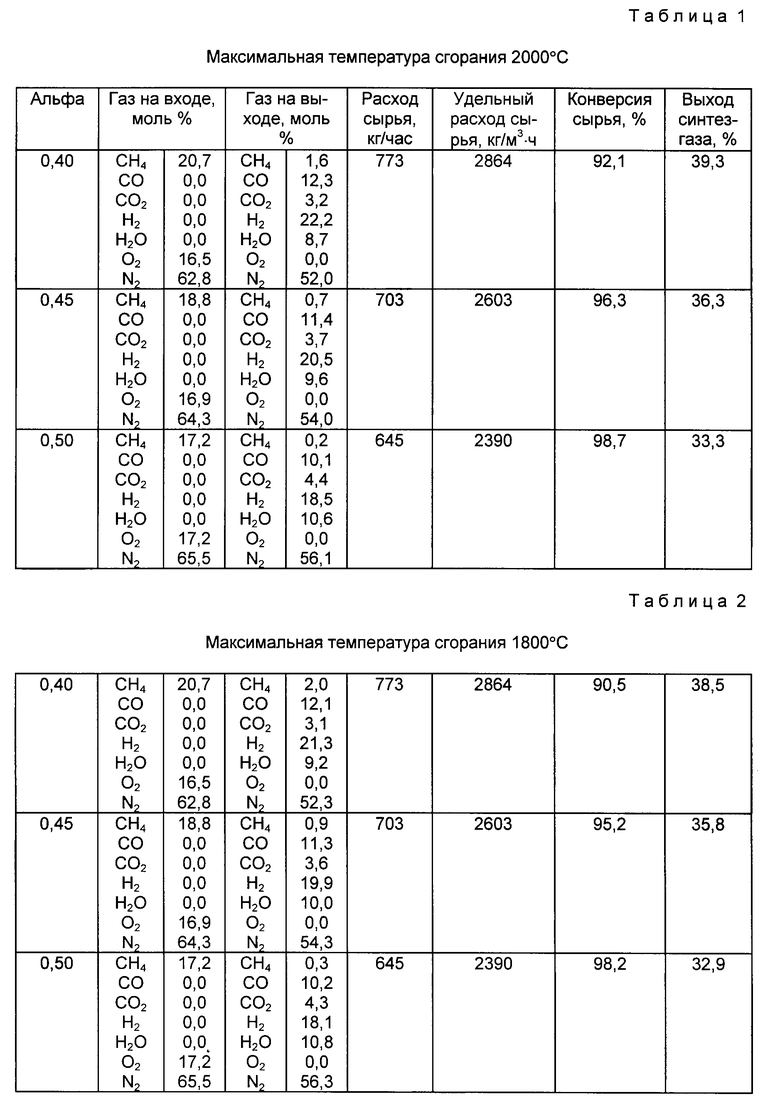

Примеры осуществления способа получения синтез-газа приведены в табл. 1 и 2.

Способ осуществлен на установке, включающей модифицированный двигатель внутреннего сгорания Г98 (6ГЧН36/45) с рабочим объемом одного цилиндра 45 л, перерабатывающей углеводородное сырье.

В табл. 1 приведены результаты испытаний для примера, когда объем камеры 8 составляет 10 об.% от свободного объема цилиндра 1 при положении поршня 2 в верхней мертвой точке и отношении количества кислорода к количеству углеводородного сырья альфа в камере 8, равном 1.

В табл. 2 приведены результаты испытаний для примера, когда объем камеры 8 составляет 5 об.% от свободного объема цилиндра 1, при положении поршня в верхней мертвой точке и альфа в камере 8, равном 1.

Как видно из таблиц, производительность способа, реализованного по предлагаемому изобретению, достигает более высоких значений, и в приведенных примерах выход синтез-газа в продуктах переработки достигает 39%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2119888C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1999 |

|

RU2145626C1 |

| ХИМИЧЕСКИЙ РЕАКТОР СЖАТИЯ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2129462C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2169170C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2006 |

|

RU2317250C1 |

| УСТРОЙСТВО ПРЯМОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МЕТАНА | 2000 |

|

RU2173213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2096433C1 |

Изобретение предназначено для переработки углеводородного сырья. Способ получения синтез-газа включает парциональное окисление углеводородного сырья с воздухом в объеме цилиндра двигателя внутреннего сгорания при положении поршня в верхней мертвой точке, расширение и охлаждение продуктов процесса при движении поршня двигателя к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке. В рабочий объем цилиндра двигателя внутреннего сгорания подают углеводородное сырье с воздухом при отношении количества кислорода к количеству углеводородного сырья (альфа), равном 0,4 - 0,5, при положении поршня в верхней мертвой точке часть углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья, равном 0,8 - 1,2, в количестве 5 - 10 об.% к исходной смеси подвергают изолировано от основной смеси воспламенению и глубокому окислению. Продукты глубокого окисления смешивают с исходной смесью в рабочем объеме цилиндра и воспламеняют ее. Данное изобретение позволяет повысить производительность процесса. 1 ил., 2 табл.

Способ получения синтез-газа, включающий парциальное окисление углеводородного сырья с воздухом в объеме цилиндра двигателя внутреннего сгорания при положении поршня в верхней мертвой точке, расширение и охлаждение продуктов процесса при движении поршня двигателя к нижней мертвой точке, вывод продуктов процесса, содержащих синтез-газ, из реакционного объема при движении поршня к верхней мертвой точке, введение новой порции рабочей смеси при движении поршня к нижней мертвой точке, отличающийся тем, что в рабочий объем цилиндра двигателя внутреннего сгорания подают углеводородное сырье с воздухом при отношении количества кислорода к количеству углеводородного сырья альфа, равном 0,4-0,5, при положении поршня в верхней мертвой точке часть углеводородного сырья с воздухом при отношении количества кислорода к количеству углеводородного сырья альфа, равном 0,8-1,2 в количестве 5-10 об. % к исходной смеси подвергают изолированно от основной смеси воспламенению и глубокому окислению, продукты глубокого окисления смешивают с исходной смесью в рабочем объеме цилиндра и воспламеняют ее.

| Труды ГИАП, М., 1957, т | |||

| VII, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ получения синтез-газа | 1976 |

|

SU712381A1 |

| Способ получения синтез-газа для производства аммиака и шахтный реактор для его осуществления | 1990 |

|

SU1754644A1 |

| Способ получения синтез-газа из углеводородного сырья | 1988 |

|

SU1831468A3 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1996 |

|

RU2096313C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| УСТРОЙСТВО | 0 |

|

SU406071A1 |

| ПЛАВИЛЬНО-ГАЗИФИКАЦИОННЫЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА МЕТАЛЛА И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1997 |

|

RU2164951C2 |

| DE 3933285A1, 1991 | |||

| ОРТОДОНТИЧЕСКИЙ АППАРАТ | 1998 |

|

RU2148385C1 |

| FR 2055668B, 1971 | |||

| US 3687866 A, 1972 | |||

| Колбановский Ю.А., Щипачев В.С., Черняк Н.Я., Чернышева А.С., Григорьев А.С | |||

| Импульсное сжатие газов, - М.: Наука, 1982, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1998-10-27—Публикация

1998-02-24—Подача