Предлагаемое изобретение относится к области нефтехимической и нефтеперерабатывающей промышленности, а более конкретно к области получения синтетического моторного топлива из газового углеводородного сырья.

Проблема получения жидких продуктов различного назначения из газового углеводородного сырья уже много десятилетий находится в поле зрения исследователей практически всех промышленно развитых стран мира. Относительно топливного направления переработки углеводородных газов экономисты обычно отмечают, что такое производство само по себе находится на пределе рентабельности и не может конкурировать с топливами, получаемыми из нефти. В то же время отмечается, что топливный рынок может принять практически любое количество бензина и других видов моторного топлива, в то время как емкость рынка других химических продуктов ограничена.

При анализе экономического аспекта проблемы необходимо учитывать также стоимостные показатели для моторных топлив в отдаленных и труднодоступных районах, а также экологические проблемы, связанные с большим количеством попутных нефтяных газов, зачастую сжигаемых на факелах, в частности на морских платформах. Другим аспектом экологии в свете возможности использования синтетических моторных топлив является их преимущество перед топливами из нефти в отношении чистоты выхлопных газов.

По этим причинам в последние годы XX века интерес к промышленному использованию углеводородных нефтяных газов в качестве сырья для получения моторных топлив получил новый импульс в ряде индустриально развитых стран мира, в том числе и в России.

Из анализа патентной и научно-технической литературы следует, что реализованная в промышленности классическая схема получения моторных топлив из углеводородного газового сырья включает стадии получения синтез-газа, получения жидких углеводородных продуктов в той или иной модификации синтеза Фишера-Тропша и, наконец, получения моторного топлива нужного качества. Известно использование угля в качестве сырья при получении синтез-газа, однако это не меняет общего построения технологической схемы. Известно также, что автомобильный бензин может быть получен в последовательности процессов: получение синтез-газа, синтез кислородсодержащих продуктов (метанола или диметилового эфира), получение бензина.

Экономический анализ различных технологических схем получения синтетических моторных топлив показывает, что не менее 50% капиталовложений в промышленную сферу приходится на стадию получения синтез-газа, причем его доля в себестоимости конечного продукта составляет 55-60%. В связи с этим в последние годы ряд фирм обратил внимание на эту стадию технологии.

До настоящего времени для получения синтез-газа почти исключительно применяли процесс конверсии метана с водяным паром в присутствии кислорода на катализаторах на основе никеля

CH4+H2O=СО+3Н2 (1)

У этого процесса есть два основных недостатка: его энергоемкость и то, что для его реализации требуется создание специального завода по производству кислорода. Это не только ложится тяжелым бременем на экономику, но и увеличивает технический риск. Действительно, известно, что в 1997 году на одном из производств по получению синтетического топлива произошел разрушительный взрыв на заводе по производству кислорода. В присутствии кислорода происходят реакции

СН4+2O2=СО2+2Н2O (2)

СН4+0,5O2=СО+2Н2 (3)

Реакции (2) и (3) протекают с выделением тепла. В результате реакции (2) в синтез-газе появляется заметное количество углекислоты, так что в некоторых случаях отношение СО/СО2 близко к двум.

Для устранения первого из этих недостатков энергозатратную паровую конверсию по реакции (1) (или, как ее еще называют, паровой риформинг) стали комбинировать в одном аппарате с энергопроизводящей реакцией парциального (частичного) окисления метана кислородом (3). Этот комбинированный процесс получил название "автотермический риформинг".

В зависимости от коэффициента избытка воздуха α (отношение количества кислорода в реагирующей системе к стехиометрическому его количеству для реакции полного окисления углеводорода до углекислоты и воды) состав продуктов парциального окисления варьируется в широких пределах. В тоже время следует подчеркнуть, что проведение процесса парциального окисления при значении α=0,25, что соответствует стехиометрии реакции (3), практически всегда сопровождается заметным сажеобразованием. Поэтому на практике процесс парциального окисления проводят при сверхстехиометрических значениях α.

В последнее время стал известен вариант автотермического риформинга, в котором парциальное окисление проводят не кислородом, а воздухом или воздухом, обогащенным кислородом. В промышленности такой процесс еще не применялся.

Известен также способ получения синтез-газа в процессе парциального окисления метана. Эта технология фирм Техасо Inc. и Royal Dutch/Shell Group получила промышленное применение. Процесс проводят при высоких температурах (1200-1500oС) и давлениях (до 150 атм). В качестве окислителя на мощных промышленных установках используют кислород.

Способ получения синтез-газа из метана реализуют также с применением процесса высокотемпературной (порядка 1200 К) каталитической углекислотной конверсии

СН4+СO2-2СО+2Н2 (4)

Это позволяет утилизировать углекислоту, образующуюся в тех или иных процессах конкретного химического производства либо получаемую специально.

Что касается технологии получения диметилового эфира (ДМЭ), то одностадийный способ его получения впервые был освоен фирмой Haldor Topsoe (в масштабе пилотной установки). В качестве сырья в этом способе использовали синтез-газ, состоящий из водорода, оксида углерода и незначительных примесей других газов. Сведений о возможности одностадийного получения ДМЭ из синтез-газа, в котором помимо оксида углерода и водорода присутствуют диоксид углерода и не прореагировавший метан, а также балластный азот, в патентной и научно-технической литературе не обнаружено.

Заключительная стадия предлагаемой технологии состоит в том, что смесь газов, выходящую из аппарата синтеза диметилового эфира, направляют непосредственно (без дополнительной очистки и разделения) в реактор для получения в одну стадию высокооктанового экологически чистого бензина. В патентной и научно-технической литературе не обнаружено сведений о процессе такого рода.

В какой-то степени вышеописанный способ напоминает известная с 80-х годов технология получения бензина из метилового спирта фирмы Mobil Oil. Завод в Новой Зеландии, первоначально построенный Mobil, а сейчас принадлежащий фирме Methanex, в настоящее время производит только метанол. Это связано, в частности, с тем, что в бензине, полученном из метанола, содержание ароматических углеводородов обычно не менее 50%. В их числе бензол, дурол и изодурол. Претензии экологического характера к такому бензину очевидны в свете международных стандартов Евро-3 (действует с 2000 г.) и Евро-4 (вводится в действие с 2005 г.). Действительно, суммарное количество ароматических углеводородов и содержание бензола в таком бензине не соответствует современным требованиям.

Наиболее близким аналогом предлагаемого изобретения является способ получения бензиновой фракции через синтез-газ и диметиловый эфир по патенту США 5459166 (1995 г.). Это техническое решение принимается за прототип заявляемого способа. В соответствии с прототипом синтез-газ, содержащий только оксид углерода и водород, направляют в реактор для синтеза диметилового эфира. Затем чистый диметиловый эфир направляют в реактор для получения бензина. Для этого он должен быть выделен из газов процесса синтеза (в патенте не упомянуто). Конверсия диметилового эфира составляет максимально 55%. Полученный жидкий продукт по фракционному составу соответствует бензиновой фракции.

Изобретение в соответствии с вышеупомянутым патентом США имеет ряд существенных недостатков. Во-первых, следует отметить, что на всех этапах получения конечного продукта используется только высокочистое сырье. Это требует больших затрат на его подготовку и очистку и усложняет технологическую схему. Во-вторых, конверсия диметилового эфира совершенно недостаточна с точки зрения экономики, поскольку около половины диметилового эфира остается не прореагировавшей, должна быть отделена от бензина и возвращена в процесс. Кроме того, соотношение выходов целевого продукта (бензиновой фракции) и газа, т.е. селективность процесса, также нельзя признать удовлетворительной.

В заключение следует отметить, что в патенте полностью отсутствуют сведения, характеризующие конечный продукт и свидетельствующие о практической ценности полученной бензиновой фракции. Действительно, если конечным продуктом является бензин, а не бензиновая фракция, то он должен быть, хотя бы в минимальной степени, охарактеризован такими показателями, как октановое число, общее содержание ароматических углеводородов и, отдельно, бензола (его содержание в бензине, в соответствии с действующими как в США, так и в Европе нормативами, ограничено 1%), и содержание непредельных углеводородов. Именно эти данные могли бы дать возможность судить об экологических перспективах непосредственного использования бензиновой фракции.

Предлагаемое изобретение направлено на устранение отмеченных выше недостатки прототипа. Оно обеспечивает получение по максимально простой и экономичной технологии высокооктанового экологически чистого бензина с хорошим выходом конечного продукта, удовлетворяющего перспективным (2005 г.) требованиям стандарта Евро-4.

Согласно предлагаемому изобретению поставленная задача решается следующим образом. Получают при повышенном давлении синтез-газ, содержащий водород, оксиды углерода, воду, оставшийся после его получения не прореагировавший углеводород, а также содержащий или не содержащий балластный азот, путем конденсации из синтез-газа выделяют и удаляют воду и затем осуществляют газофазный, одностадийный каталитический синтез диметилового эфира; полученную газовую смесь без выделения из нее диметилового эфира под давлением пропускают над модифицированным высококремнистым цеолитом для получения бензина и охлаждают газовый поток для выделения бензина.

Получение синтез-газа осуществляют в процессе парциального окисления углеводородного сырья под давлением, обеспечивающим возможность его каталитической переработки без дополнительного компримирования.

Он может быть также получен путем каталитического риформинга углеводородного сырья с водяным паром или путем автотермического риформинга. При этом процесс проводят при подаче воздуха, воздуха, обогащенного кислородом, или чистого кислорода.

Синтез-газ может быть получен также путем каталитической конверсии природного газа с углекислым газом.

Сырье в процессе получения синтез-газа методом парциального окисления подают в реактор после контакта с горячей поверхностью его наружных стенок, а содержащуюся в синтез-газе воду удаляют путем конденсации до остаточной концентрации не более 0,5 об.%.

В процессе осуществления способа проводят непрерывное определение содержания кислорода в синтез-газе и прекращают его подачу в реактор получения диметилового эфира, когда концентрация кислорода в синтез-газе превышает 0,2 об. %. При этом синтез-газ нагревают до температуры процесса синтеза диметилового эфира путем пропускания его через теплообменник, расположенный между реактором синтеза бензина и блоком конденсации бензина, и процесс синтеза бензина и диметилового эфира проводят при практически равных давлениях.

Процесс получения диметилового эфира и бензина может проводиться в одном реакционном аппарате.

Так, при получении синтез-газа в соответствии с одним из вариантов осуществления предлагаемого способа впервые давление в процессе парциального окисления углеводородного сырья однозначно связывают с давлением на стадии каталитического синтеза диметилового эфира таким образом, что синтез-газ поступает на катализ без дополнительного компримирования. В этом отношении предлагаемый способ имеет существенное отличие от ранее известных способов.

Действительно, во всех промышленных технологиях получения синтез-газа его, перед подачей в каталитические реакторы, компримируют. Известно, что для каталитических процессов синтеза, в частности для процесса синтеза метанола, синтез-газ предварительно освобождают от основной массы содержащихся в нем паров воды при относительно низком их парциальном давлении. Эту операцию выполняют до компримирования во избежание гидравлического удара в компрессорах. Лишь после этого производят компримирование до давления, необходимого для каталитической переработки синтез-газа.

В предлагаемом способе рассматривается не только стандартный вариант. Компримированию подвергают исходные компоненты до процесса получения синтез-газа. За счет этого выделение из него паров воды происходит при относительно высоком их парциальном давлении и становится более эффективным. По тем же причинам повышается и эффективность сероочистки исходных компонентов, предшествующей получению синтез-газа. Одновременно уменьшаются габариты аппаратов, в которых проводятся эти процессы.

В заявляемом способе получения экологически чистого высокооктанового бензина составной частью последовательности операций является одностадийный процесс получения ДМЭ. Получение ДМЭ из синтез-газа, в котором содержание азота может превышать 50%, в литературе не описано. Не обнаружено также и соответствующих патентных данных. Между тем, технология переработки сильно разбавленного инертным компонентом синтез-газа имеет свою специфику, связанную, в частности, с другим уровнем выделения тепла и другой теплоемкостью газа. Именно поэтому упомянутый выше одностадийный процесс фирмы Haldor Topsoe, основанный на использовании синтез-газа, не содержащего балластных и иных примесей, не может быть непосредственно сопоставлен с предлагаемым заявителями способом.

Заключительная стадия предлагаемого способа - одностадийное получение высококачественного экологически чистого бензина из ДМЭ путем его каталитической переработки - не имеет аналогов, хотя получение бензиновой фракции (не товарного бензина) описано в прототипе, правда, с меньшей селективностью и выходом, чем в предлагаемом изобретении и из другого сырья (из диметилового эфира, не содержащего балластных и иных примесей).

Процесс получения бензина из диметилового эфира начинается с реакции его дегидратации

(СН3)2O=С2Н4+Н2О (5),

в результате которой происходит переход от кислородсодержащего продукта к углеводороду. Затем происходит сложная последовательность реакций олигомеризации, циклизации, диспропорционирования и изомеризации, в результате которых окончательно формируется индивидуальный и фракционный состав бензина.

Кажется очевидным, что результаты предлагаемого способа получения бензина, основанного на реакции (5), должны совпадать с показателями процесса Mobil. С точки зрения общехимических представлений это действительно так. Однако полученные в соответствии с настоящим изобретение результаты оказались совершенно неожиданными и не укладываются в традиционные рамки.

Во-первых, в предлагаемом способе получается только бензиновая фракция с выходом 90%. Углеводородов, выкипающих при более высоких температурах, не обнаружено. Во-вторых, в отличие от продуктов получения бензина из метанола, в бензине, полученном по предлагаемому способу, существенно выше содержание изопарафинов и существенно (почти вдвое) ниже содержание ароматических углеводородов. При этом в их составе отсутствуют такие экологически вредные компоненты, как бензол, дурол и изодурол. Эти результаты имеют важное экологическое значение, принимая во внимание тот факт, что тенденции изменения требований к топливу для карбюраторных двигателей характеризуются ограничением допустимого содержания в них ароматических углеводородов.

Каталитическое получение бензина согласно предлагаемому способу проводится без выделения ДМЭ из газа, разбавленного большим количеством примесей, инертных в этом процессе. Это является существенным отличием предлагаемого способа от всех других технологий переработки кислородсодержащих соединений в углеводородные продукты.

Далее приводятся примеры осуществления способа, иллюстрирующие заявляемое изобретение, но не ограничивающие его объема.

Примеры .

Пример 1.

Метан и воздух компримировали по отдельности до давлений, превосходящих давление в реакторе парциального окисления. После стандартной адсорбционной сероочистки метана исходные компоненты пропускали через теплообменники, в которых их нагревали за счет тепла продуктов парциального окисления. Смешивание компонентов производилось непосредственно в зоне реакции (как вариант - перед этой зоной). В данном эксперименте коэффициент избытка воздуха α в метан-воздушной смеси составлял 0,387.

В проточном реакторе проводили парциальное окисление метана кислородом воздуха при давлении 54 атм и максимальной температуре в реакторе около 1200 К, полученный синтез-газ пропускали через теплообменник, расположенный между реактором парциального окисления и блоком выделения воды. Проводили изобарическое охлаждение синтез-газа для конденсации воды. Остаточное содержание воды в синтез-газе составило 0,5 об.%. Полученный синтез-газ нагревали при постоянном давлении до температуры начала синтеза диметилового эфира (около 500 К) и подавали в проточный каталитический реактор, где рабочее давление составляло 50 атм. Полученную газовую смесь, содержащую в качестве целевого продукта диметиловый эфир, подогревали до температуры около 700 К и направляли в каталитический проточный реактор, заполненный модифицированным высококремнистым цеолитом, в котором производился синтез бензина. Выходящий из этого реактора поток газа, содержащий целевой продукт - бензин охлаждали для выделения бензина путем его конденсации. Полученный продукт отправляли на анализ.

Полученный синтез-газ в зависимости от давления, выбранного в реакторе парциального окисления, может быть непосредственно подан в реактор после выделения воды, если давление синтез-газа больше, чем давление в реакторе синтеза ДМЭ, или в противном случае должен быть дополнительно компримирован.

Содержание метана в смеси варьировали в пределах значения коэффициента избытка воздуха α от 0,35 до 0,55.

Полученный синтез-газ, при поддержании примерно постоянного давления, охлаждали с целью выделения из него паров воды до уровня, не превышающего 0,4-0,5 об.%. После этого освобожденный от избыточной влаги синтез-газ нагревали в теплообменнике. При соотношении метан/воздух, соответствующем значению α=0,41, полученный синтез-газ (после осушки) имел следующий состав: СО - 13,2%, H2 - 21,7%, СО2 - 2,5%, СН4 - 2,7%, азот - до 100%.

Разбавленный азотом синтез-газ, состав которого приведен выше, подавали в каталитический реактор, в котором при давлении 50 атм над комбинированным синтезирующим-дегидратирующим катализатором происходил синтез ДМЭ.

Выходы ДМЭ зависят от количества СО в синтез-газе, от давления и других условий процесса. При 50 атм до 65-70% углерода СО переходит в ДМЭ, что близко к равновесному его содержанию в этих условиях.

Газ, полученный в каталитическом реакторе синтеза ДМЭ, подогревали в теплообменнике или любым другим способом, после чего подавали в каталитический реактор синтеза бензина. Процесс проводили при том же давлении (50 атм), что и синтез ДМЭ. Конверсия ДМЭ была практически 100%, выход бензиновой фракции - 91,5%, выход сухого газа (C1-С3) составлял 8,5%.

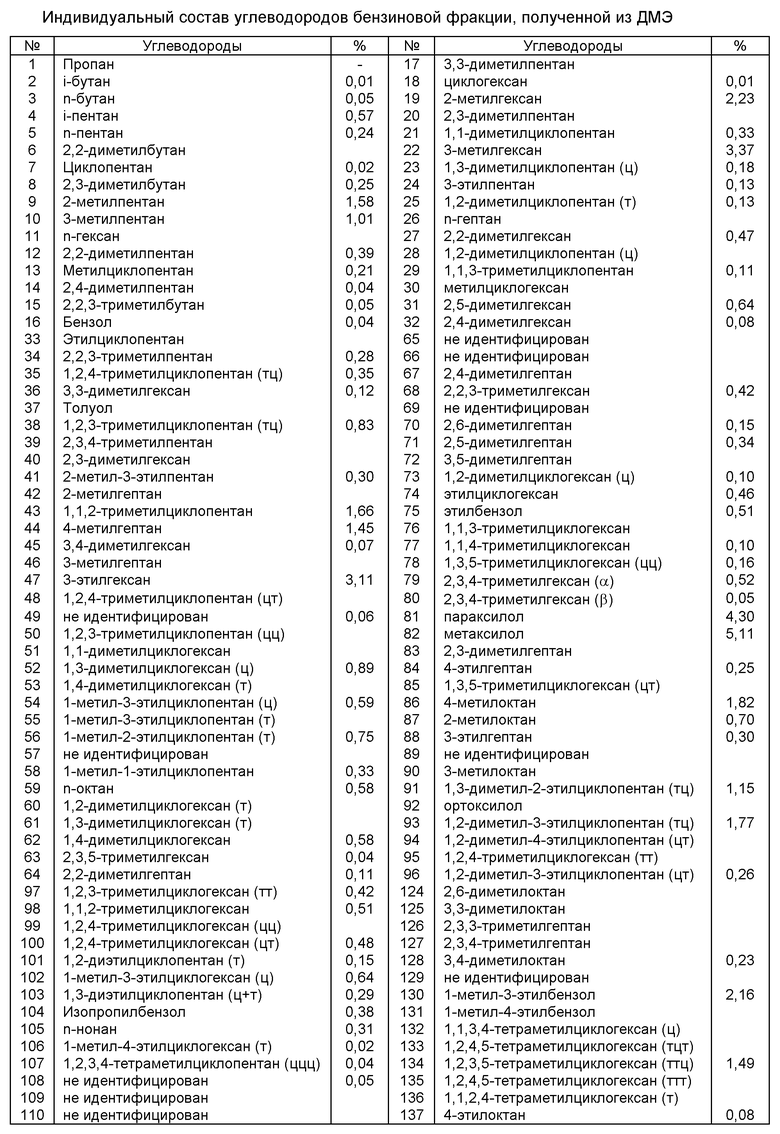

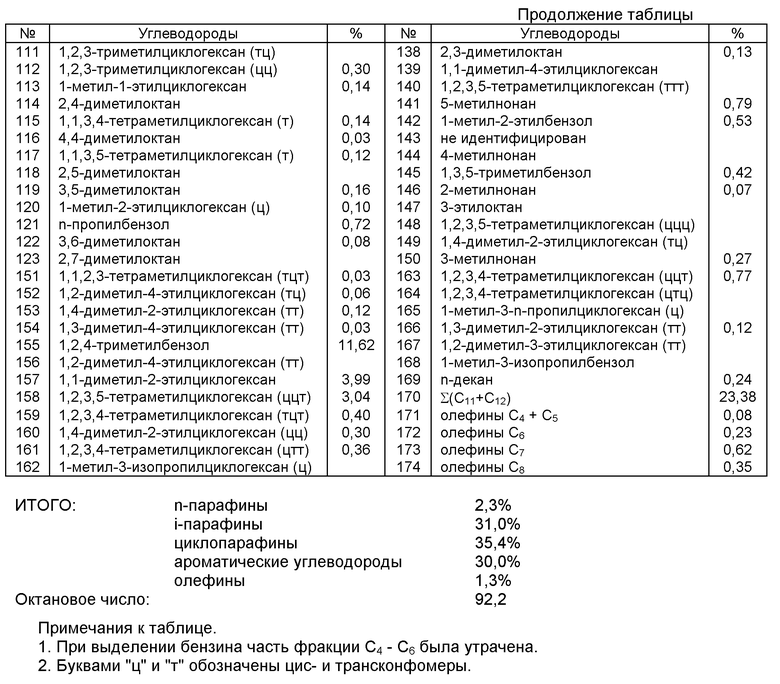

Важно отметить, что бензин, получаемый согласно предлагаемому способу, по такой важной экологической характеристике как содержание серы (не более 0,5 ppm), существенно превосходит все виды топлив для карбюраторных двигателей. Приводимая таблица содержит данные, подтверждающие его высокое качество.

Пример 2.

Метан и воздух компримировали по отдельности до давлений, превосходящих давление в реакторе парциального окисления. После стандартной сероочистки метана исходные компоненты пропускали через теплообменники, в которых их нагревали за счет тепла продуктов парциального окисления. Смешивание компонентов производилось непосредственно в зоне реакции. Содержание метана в смеси варьировали в пределах значения коэффициента избытка воздуха α от 0,35 до 0,55.

При давлении в реакторе парциального окисления большем, чем в реакторе синтеза ДМЭ, полученный в нем синтез-газ использовали в двух вариантах. В первом случае синтез-газ после выделения воды подавали в реактор синтеза ДМЭ непосредственно.

А во втором - полученный синтез-газ, при поддержании примерно постоянного давления, охлаждали с целью выделения из него паров воды до уровня, не превышающего 0,4-0,5 об. %. После этого освобожденный от избыточной влаги синтез-газ нагревали в теплообменнике. При соотношении метан/воздух, соответствующем значению α=0,41, полученный синтез-газ (после осушки) имел следующий состав: СО - 13,2%, H2 - 21,7%, СО3 - 2,5%, СН4 - 2,7%, азот - до 100%.

Разбавленный азотом синтез-газ, состав которого приведен выше, подавали в каталитический реактор, в котором при давлении 50 атм над комбинированным синтезирующим-дегидратирующим катализатором происходил синтез ДМЭ. Выходы ДМЭ зависят от количества СО в синтез-газе, от давления и других условий процесса. При 50 атм до 65-70% углерода СО переходит в ДМЭ, что близко к равновесному его содержанию в этих условиях.

Газ, полученный в каталитическом реакторе синтеза ДМЭ, подогревали в теплообменнике или любым другим способом, после чего подавали в каталитический реактор синтеза бензина. Процесс проводили при том же давлении (50 атм), что и синтез ДМЭ. Конверсия ДМЭ была практически 100%, выход бензиновой фракции составлял 91,5%, а выход сухого газа (C1-С3) - 8,5%.

Важно отметить, что бензин, получаемый согласно предлагаемому способу, по такой важной экологической характеристике, как содержание серы (не более 0,5 ppm), существенно превосходит все виды топлив для карбюраторных двигателей. Приведенные в таблице данные подтверждают его высокое качество.

Пример 3.

Все условия примера 1 оставлены без изменения, за исключением условий смешивания исходных компонентов на входе в реактор парциального окисления. Их смешивали в специальном смесителе до подачи в зону реакции. При этом были получены, в основном, аналогичные результаты, но остаточное содержание метана в синтез-газе снизилось с 2,7 до 2,3%.

Пример 4.

В качестве исходного сырья использовали углеводородный газ состава СН4 - 86,9%, С2Н6 - 10,1%, C3H8 - 3%. При этом (после осушки) был получен синтез-газ следующего состава: СО - 14,1%, Н2 - 21,5%, CO2 - 2,9%, содержание остаточного метана составляло 2,9%. Увеличение содержания СО благоприятно сказалось на выходе продуктов процесса, который увеличился практически пропорционально увеличению содержания СО в синтез-газе, т.е. на отн. 7%.

Пример 5.

В условиях, аналогичных примеру 1, синтез ДМЭ проводили при давлении 100 атм. При этом до 85% углерода СО переходило в ДМЭ, что близко к равновесному его содержанию в этих условиях. Дальнейшая переработка, как в примере 1.

Пример 6.

Синтез-газ получали парциальным окислением метана газообразным кислородом при повышенном до 52 атм давлении и максимальной температуре в реакторе около 1600 К в проточном химическом реакторе с охлаждаемыми стенками, созданном на базе ракетного двигателя. Процесс проводили при α=0,425. Состав синтез-газа после осушки был следующим (об.%): водород - 53,0; СО - 39,9; СО2 - 5,8; СН4 - 1,3; СО/Н2=0,75.

Дальнейшие процедуры проводили, как описано в примере 1, т.е. в первом каталитическом реакторе при давлении 50 атм использовали комбинированный синтезирующий-дегидратирующий катализатор, причем около 70% от углерода СО переходит в ДМЭ. Газовый поток из каталитического реактора синтеза ДМЭ подогревали в теплообменнике и подавали в каталитический реактор синтеза бензина при том же давлении. Состав полученных продуктов практически не отличался от состава продуктов, полученных в примере 1.

Пример 7.

Синтез-газ получали парциальным окислением метана газообразным кислородом при повышенном до 53 атм давлении и максимальной температуре в реакторе около 1640 К в проточном химическом реакторе с охлаждаемыми стенками, созданном на базе ракетного двигателя. Процесс проводили при α=0,445. Состав синтез-газа после осушки был следующим (об.%): водород - 55; СО - 38,4; СO2 - 6; СН4 - 0,6; СО/Н2=0,7. Последующие процедуры и состав полученных продуктов, как в примере 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2002 |

|

RU2228901C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА МЕТОДОМ ОДНОСТАДИЙНОГО СИНТЕЗА И ЕГО ВЫДЕЛЕНИЯ | 2013 |

|

RU2528409C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ДИМЕТИЛОВОГО ЭФИРА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2002 |

|

RU2220939C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2248341C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С НИЗКИМ СОДЕРЖАНИЕМ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2442650C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412109C1 |

Использование: нефтехимия. Сущность: экологически чистый высокооктановый бензин получают путем получения синтез-газа, разбавленного или не разбавленного балластным азотом, одностадийного каталитического синтеза диметилового эфира из этого синтез-газа, синтеза бензина из газов второй стадии процесса и выделения бензина из газового потока. 11 з. п. ф-лы, 1 табл.

| US 5459166 А, 17.10.1995 | |||

| US 4481305 А, 06.11.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2143417C1 |

| US 4978689 А, 18.12.1990 | |||

| WO 9524376 A1, 14.09.1995 | |||

| FR 05116441 A1, 02.12.1992. | |||

Авторы

Даты

2003-01-20—Публикация

2001-05-03—Подача