Изобретение относится к цветной металлургии и может быть использовано для утилизации отходов электролитического рафинирования алюминия электролитной корки.

Известен способ переработки электролитной корки, включающий плавление жидких шлаков, отстаивание и фильтрацию, центрифугирование, электромагнитное разложение и вакуумирование (Г.В. Ларионов. Вторичные материальные ресурсы цветной металлургии. М. Экономика, 1984. с.151).

Однако использование данного способа предполагает наличие сложных технологических линий и использование дополнительных материалов (флюсов, реактивов и т.д.) при сравнительно невысоком извлечении металла.

Наиболее близким по совокупности существенных признаков является способ переработки электролитной корки, включающий загрузку с последующим разрушением корки в шаровых мельницах, разгрузку, отсев с последующей плавкой корки (Г. В. Ларионов. Вторичный алюминий. Подготовка к плавке съемов. М. Металлургия, 1967, с.81-83).

Однако данный способ не обеспечивает высокого извлечения металла и качества последнего (надрешетного продукта), а также отличается сравнительно высокой энергоемкостью.

Основная задача изобретения заключается в создании способа, позволяющего повысить извлечение металла, его качество и снизить энергоемкость процесса переработки корки.

Для решения поставленной задачи в способе переработки электролитной корки, включающем загрузку с последующим разрушением корки, разгрузку и отсев металлического алюминия, разрушение корки ведут путем периодического сжатия частиц материала в режиме самоизмельчения, например в дробилках раздавливающего действия, время и степень самоизмельчения регулируют изменением скорости разгрузки материала через разгрузочную щель дробилки с помощью запирающего устройства, причем величину разгрузочной щели устанавливают равной максимальной крупности частиц исходного материала - корки, что исключает измельчение кусков металла и повышает эффективность его последующего выделения.

Способ заключается в регулировании времени и, соответственно, степени самоизмельчения солевой фракции корки при ее сжатии в камере дробилки в зависимости от прочности этих солей путем изменения скорости разгрузки самоизмельченного материала. Скорость загрузки регулируют с помощью запирающего устройства, установленного относительно дробилки с зазором, равным максимальной крупности частиц металлов в исходном материале корке. В качестве запирающего устройства могут быть использованы, например, ленточный транспортер, барабан, установленные под впускной щелью дробилки так, чтобы исключить свободное истечение материала из дробилки. При этом ленточный транспортер, барабан работают аналогично питателям. Проведение разгрузки через разгрузочную щель, величина которой устанавливается равной максимальной крупности частиц металла в исходном материале позволяет значительно снизить энергоемкость процесса измельчения корки. При увеличении ширины щели больше максимальной крупности частиц металла в исходном материале энергоемкость процесса значительно возрастает из-за увеличения времени самоизмельчения материала в рабочей зоне дробилки, а при уменьшении щели за счет измельчения (деформирования) кусков металла.

Пример. Переработке подвергалась электролитная корка с содержанием металла 32% по прототипу на шаровой мельнице; по предложенному способу в дробилке раздавливающего действия (щековой), ДМШ-80-150А с запирающим устройством приставкой в виде ленточного транспортера, исключающим свободное истечение материала из дробилки. Разгрузка измельченного материала производилась через разгрузочную щель дробилки, ширина которой равна максимальной крупности частиц металла в исходном материале. Зазор между запирающим устройством (лентой) и выпускной щелью дробилки равен ширине ее разгрузочной щели, т.е. максимальной крупности частиц металла в исходном материале. Рассев осуществляется на грохоте с размером ячеек 6 мм.

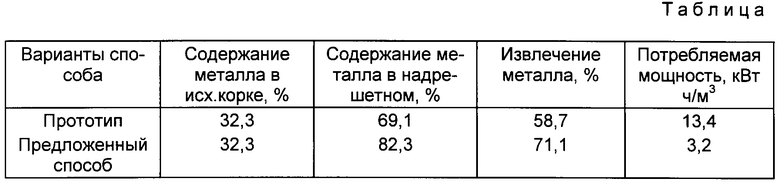

Результаты переработки электролитной корки приведены в таблице.

Результаты экспериментов показывают, что переработка электролитной корки по предложенному способу по сравнению с прототипом позволяет увеличить извлечение металлического алюминия на 12,4% а содержание металла в надрешетном на 13,2% и при этом снизить энергоемкость процесса в 4,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРАЦИИ АЛМАЗОВ НА СТАДИИ РУДОПОДГОТОВКИ | 2003 |

|

RU2237519C1 |

| КОНЦЕНТРАТОР ТЯЖЕЛЫХ МИНЕРАЛОВ | 1995 |

|

RU2084289C1 |

| КОНЦЕНТРАТОР ТЯЖЕЛЫХ МИНЕРАЛОВ | 2002 |

|

RU2214868C1 |

| Способ извлечения из руд алмазов | 2002 |

|

RU2223825C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 1995 |

|

RU2091169C1 |

| Способ извлечения золота при гидромеханизированной разработке окисленных руд кор выветривания | 2002 |

|

RU2217236C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ И УСТАНОВКА ОБОГАЩЕНИЯ ГОРЮЧЕГО СЛАНЦА | 2008 |

|

RU2393199C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

Использование: цветная металлургия, может быть использовано для утилизации отходов электролитического рафинирования алюминия - электролитной корки. Сущность изобретения: проведение разрушения корки в режиме самоизмельчения при периодическом сжатии частиц материала в дробилках раздавливающего действия, время и степень измельчения солевой фракции регулируют изменением скорости разгрузки материала через разгрузочную щель дробилки с помощью запирающего устройства, причем величина разгрузочной щели равна максимальной крупности металла в исходном материале - корке. Технический результат - повышение степени извлечения металла, его качества и снижение энергоемкости процесса переработки корки. 1 з.п.ф-лы, 1 табл.

| Ларионов Г.В | |||

| Вторичный алюминий | |||

| Подготовка к плавке съемов | |||

| - М.: Металлургия, 1967, с | |||

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1997-11-20—Публикация

1995-12-05—Подача