Изобретение относится к сухой переработке электронного и кабельного скрапа и может быть наиболее широко использовано для переработки радиоэлектронного лома и игровых автоматов с извлечением из них металлов и сортировкой пластмасс.

Организация рецикла промышленных и бытовых отходов уже сегодня остановила дальнейшее наращивание добычи сырья.

Задача переработки электронного скрапа является на сегодняшний день особенно актуальной, так как двукратное наращивание объемов этих отходов происходит каждые 5 лет. Электронный скрап - особенно ценный материал, содержащий почти все металлы, в том числе и драгоценные. Выделить эти металлы из электронного скрапа в десятки раз дешевле, чем из руды. Многие пластмассы уже сейчас приобретают стоимость металлов, а электронный скрап содержит не менее 70% пластмасс, которые можно извлекать параллельно с металлами.

Известный способ пирометаллургической переработки скрапа направлен на сжигание пластиков, однако уловить все выделяемые диоксины не удается, поэтому фирмы, использующие этот способ, переходят на другие технологии.

Переработка электроники в тяжелых суспензиях также наносит вред окружающей среде.

Наиболее рациональными, и экологически чистыми способами являются электромеханические технологии, которые позволяют получать полиметаллический концентрат без применения жидкостей, освободить его от неметаллов, а затем направить этот концентрат на пирогидрометаллургические процессы для получения отдельных металлов.

Известен способ переработки изолированного кабеля (патент США № 4362276 от 1982.12.07), включающий его дробление в ножевой дробилке, в ударной мельнице, сепарацию в электродинамическом сепараторе и обработку на вибрационном пневматическом концентрационном столе.

В известном способе куски проводов нарезаются на мелкие частицы в ножевой дробилке и подаются на вибрационный концентрационный стол, через отверстия в котором подается воздух, обеспечивающий гравитационное разделение кабеля: тяжелые металлические и легкие частицы изоляции направляются по поверхности стола в разные стороны, а частицы, в которых провод покрыт изоляцией, занимают на разгрузке промежуточное положение. При трении о стол изоляция получает электростатический заряд и замедляет свое движение из-за адгезии к поверхности стола, а металлические частицы отдают заряд заземленной поверхности стола и беспрепятственно разгружаются без замедления движения. Мелкие частицы изоляции уносятся потоком воздуха через вытяжной колпак.

Далее промежуточный поток частиц проводов с изоляцией попадает в электродинамический сепаратор, работающий на основе токов Фуко. На нем металлические частицы отбрасываются дальше, чем частицы, полностью покрытые изоляцией. Последние попадают в ударную мельницу, где они частично очищаются от изоляции и возвращаются вновь на концентрационный стол для перечистки.

Известный способ отличается большой производительностью, но сложностью и потребностью в большом количестве оборудования и мало пригоден для переработки электронного скрапа из-за низкого (до 90%) извлечения металлического концентрата.

Известен способ переработки монтажных плат от электрических и электронных устройств (патент США № 5683040 от 1997.11.04). Способ включает ножевое дробление скрапа, его дальнейшее селективное криогенное доизмельчение, воздушную сепарацию, ситовую классификацию, нагревание продукта, его сушку, последующую электростатическую сепарацию и магнитную сепарацию с выделением коллективного металлического концентрата.

В соответствии с известным способом после ножевой дробилки куски электронного скрапа охлаждаются жидким азотом в специальной камере, а затем дозировано периодически загружаются в молотковую дробилку, в которую тоже подают жидкий азот. Мелкий продукт, который прошел через отверстия решетки дробилки, направляют на классификацию, затем на нагревание, сушку, а каждый класс крупности направляют на все типы сепарации. Крупные частицы, которые не прошли через решетку молотковой дробилки, выгружаются из нее периодически и направляются на магнитный сепаратор, где после отделения трудно дробимого железа оставшаяся часть продукта направляется на доизмельчение в дробилку. После первого магнитного сепаратора продукт подвергается перечистке в электродинамическом сепараторе на основе вихревых токов Фуко. Такой же процесс идет после электростатического сепаратора: магнитная и электродинамическая сепарация.

Преимущество этого способа перед предыдущим аналогом заключается в высоком извлечении (95%) металла.

Недостатком способа является низкая производительность, весьма высокая сложность и большое количество оборудования. В частности, способ включает применение криогенной технологии перед дроблением в молотковой дробилке. Такая операция не только удорожает процесс, но и не приводит к качественному раскрытию продукта. Так как пластик, отделенный от металлических компонентов, хорошо охрупчивается и отделяется ударом, а пластик, контактирующий с металлом, охлаждается слабо, так как металл обладает хорошей теплопроводностью и быстро нагревается в процессе дробления, снижая охрупчивание. Поэтому селективность раскрытия резко снижается и требует после дробления различных типов сепарации. Периодический цикл дробления также усложняет схему переработки. Однако еще более усложняет схему необходимость нагревания и сушки измельченного скрапа перед электростатической сепарацией после глубокого охлаждения скрапа. Холодный продукт, выходя из молотковой дробилки, немедленно покрывается конденсатом из-за неизбежного выпадения влаги из окружающего воздуха. Электрическая сепарация невозможна при такой влажности. Отсюда потребность в дополнительных энергоемких операциях, требующих лишнего оборудования. Операции охлаждения и сушки не позволяют добиться максимально полного выделения металла.

Известен принимаемый за прототип способ переработки электронного и кабельного скрапа (патент RU 2166376 С1, 10.05.2001, В03С 7/08), включающий его дробление, измельчение, классификацию по крупности и сепарацию, в котором процесс измельчения ведут селективно в молотковых дробилках, осуществляя ударное и внутрислойное измельчение в замкнутом цикле, с воздушной и ситовой классификацией, при этом частицы материала доводят до крупности мельче 5 мм и направляют его монослоем на конвейер с металлической лентой, на которую подают высоковольтные коронные элекрозаряды, одновременно доизмельчая частицы и заряжая частицы электростатическим зарядом и разделяя его на выходе с конвейера на электропроводную металлическую, диэлектрическую фракцию и полупродукт, который возвращают на металлическую ленту для повторной сепарации.

Проверка данного способа показала недостаточную селективность раскрытия скрапа и недостаточно высокий процент извлечение металла из исходного сырья.

Задачей настоящего изобретения является обеспечение максимального извлечения металла (до 98%), повышение качества концентрата, то есть повышение степени его очистки от диэлектриков и повышение производительности способа.

Поставленная задача решается предлагаемым способом переработки электронного и кабельного скрапа, включающим дробление, ударное селективное измельчение, ситовую классификацию, сепарацию на концентрационном столе, а также электростатическую и магнитную сепарацию с выделением коллективного металлического концентрата, в котором в соответствии с настоящим изобретением хвосты гравитационной сепарации вместе с промежуточным продуктом электростатического сепаратора направляют на доизмельчение в ударную мельницу, при этом магнитную сепарацию всего продукта осуществляют до электростатической сепарации.

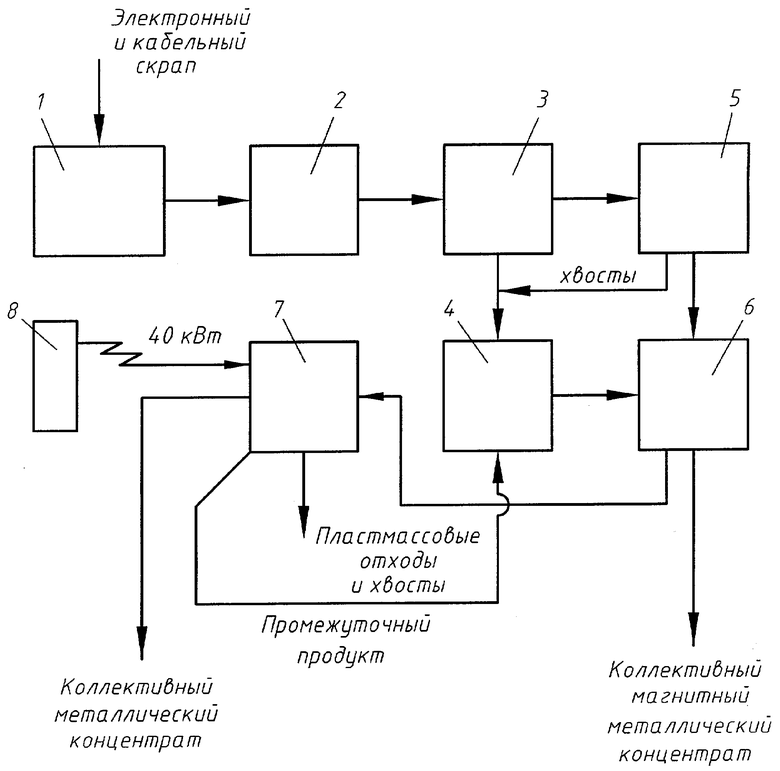

На чертеже показана технологическая схема реализации способа.

В соответствии с изобретением исходный материал в виде кабеля, игровых автоматов, компьютеров или других изделий загружается в ножевую дробилку 1, из которой он поступает в высокоскоростную молотковую мельницу 2 I-ой стадии. Продукт мельницы 2 (мельче 25 мм) направляется для классификации в барабанный грохот 3, из которого частицы крупнее 5 мм поступают в молотковую мельницу 4 II-ой стадии. Частицы мельче 5 мм из грохота 3 направляются на концентрационный стол 5, хвосты которого поступают в мельницу 4 для раскрытия сростков, а затем в магнитный сепаратор 6. Магнитный концентрат из сепаратора 6 направляется на отгрузку, а немагнитный поступает в электростатический сепаратор 7. Монослойный поток материала на этом сепараторе подвергается обработке высоковольтными коронными импульсными электроразрядами 40 кВ от высоковольтного генератора 8.

Коронные электроимпульсные разряды проходят преимущественно по поверхностям контакта металла и диэлектрика в сростках частиц и разрушают их по этим поверхностям, обеспечивая хорошую селективность разделения. Одновременно частицы получают электростатический заряд, но металл немедленно отдает его ленте электростатического сепаратора как низковольтному электроду и падает с ленты как нейтральный сыпучий материал. Диэлектрик прилипает к ленте сепаратора 7 за счет остаточного заряда и отрывается уже под ней, образуя собственный поток. Промежуточный продукт, который представляет собой еще не раскрытые сростки, падает в мельницу 4 на доизмельчение и дораскрытие сростков.

Селективное раскрытие скрапа обеспечивается в специальных высокоскоростных ударных молотковых мельницах, в которых каждый ротор несет свыше двухсот плоских ударных элементов, ударяющих своими заостренными торцами по кускам скрапа и разрушающим его слабым связям, за счет разной инерционности диэлектрика и металла. Оставшиеся сростки селективно доизмельчаются в слое друг о друга и о била по принципу принудительного самоизмельчения. Достигая размера отверстий в решетке мельницы, они поступают в барабанный грохот, где при его вращении происходит не только классификация, но и галтовка (очистка) металлических частиц от оставшихся на них частиц диэлектрика, затем частицы мельче 5 мм направляются на концентрационный стол, хвосты которого направляются в мельницу 4, в которую поступают частицы крупнее 5 мм с барабанного грохота.

В процессе измельчения в мельницах вентиляторами создают разрежение или эжекцию, обеспечивающее вынос легких частиц диэлектрика в аспирационную систему. При необходимости разделения хвостов на отдельные сорта пластмасс устанавливаются дополнительные электростатические сепараторы со специальной настройкой на конкретный сорт пластмассы.

Концентрационный стол 5 перерабатывает часть готового по крупности продукта и делит его на концентрат и хвосты, идущие на доизмельчение, а затем в электростатический сепаратор. Весь поток измельченного и частично отсепарированного скрапа проходит через магнитный сепаратор, который выделяет как минимум 30% концентрата и тем самым упрощает работу электросепаратора 7.

Таким образом, предложенный способ благодаря взаимодействию заявляемых операций позволяет решить поставленные задачи: поднять производительность, повысить качество концентрата и степень извлечение металла из исходного сырья до 98%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 1999 |

|

RU2166376C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВЫХ РУД | 2005 |

|

RU2292963C1 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| ОБОГАЩЕНИЕ ТАНТАЛ-НИОБИЕВЫХ РУД ГРАВИТАЦИОННО-МАГНИТНЫМ СПОСОБОМ | 2014 |

|

RU2574089C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 2009 |

|

RU2383398C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

Изобретение относится к сухой переработке электронного и кабельного скрапа и может быть наиболее широко использовано для переработки радиоэлектронного лома и игровых автоматов с извлечением из них металлов и сортировкой пластмасс. Способ переработки электронного и кабельного скрапа включает две стадии измельчения в ударных мельницах, ситовую классификацию с получением частиц +5 мм и -5 мм, направлением частиц +5 мм на вторую стадию измельчения, электростатическую сепарацию с получением промежуточного продукта в виде нераскрытых сростков. Осуществляют гравитационную сепарацию частиц -5 мм на концентрационном столе, хвосты которого вместе с промежуточным продуктом электростатического сепаратора направляют на вторую стадию измельчения для дораскрытия сростков. Весь поток измельченного и частично отсепарированного скрапа направляют на магнитную сепарацию, а немагнитный продукт последней на электростатическую сепарацию. Технический результат - повышение производительности способа, а также извлечения и качества металлического концентрата, повышение степени очистки скрапа от диэлектриков, снижение энергоемкости и стоимости. 1 ил.

Способ переработки электронного и кабельного скрапа, включающий две стадии измельчения в ударных мельницах, ситовую классификацию с получением частиц +5 мм и -5 мм, направлением частиц +5 мм на вторую стадию измельчения, электростатическую сепарацию с получением промежуточного продукта в виде нераскрытых сростков, отличающийся тем, что осуществляют гравитационную сепарацию частиц -5 мм на концентрационном столе, хвосты которого вместе с промежуточным продуктом электростатического сепаратора направляют на вторую стадию измельчения для дораскрытия сростков, при этом весь поток измельченного и частично отсепарированного скрапа направляют на магнитную сепарацию, а немагнитный продукт последней на электростатическую сепарацию.

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 1999 |

|

RU2166376C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1993 |

|

RU2066698C1 |

| US 5683040 A, 04.11.1997 | |||

| DE 19600647 А, 17.07.1997 | |||

| US 5139203 A, 18.08.1992 | |||

| US 4362276 А, 07.12.1982. | |||

Авторы

Даты

2008-04-10—Публикация

2006-03-10—Подача