Изобретение относится к области электрохимического нанесения покрытий, в частности к электрохимическому хромированию, и может найти применение в различных отраслях промышленности для увеличения стойкости к истиранию деталей, узлов и механизмов машин, обрабатывающего инструмента и, как следствие, увеличиния срока их службы.

Изобретение наиболее эффективно может быть использовано для нанесения хром-алмазных покрытий на трущихся деталях, имеющих большой цикл работы, например, деталей двигателя внутреннего сгорания, обрабатывающего инструмента и т.д.

Известен способ нанесения электрохимических покрытий (В.В. Поветкин, И. М. Ковенский. Структура электрохимических покрытий, М. Металлургия, 1989 г, с. 102). Способ предусматривает нанесение износостойких покрытий, например на основе никеля, осаждением их на детали машин в электролите при повышении амплитудной плотности тока и достигающих максимальных величин в интервале 20

60 А/дм2.

Недостатком известного способа нанесения электрохимических покрытий является их низкая износостойкость и коррозионная стойкость.

Из известных наиболее близким по технической сущности является способ нанесения хром-алмазных покрытий с помощью электролита, содержащего ультрадисперсные алмазы (далее УДА)(см. А.И. Архипов, В.В. Смогунов. Серийная технология кластерной гальванотехники. РЖ. Технический прогресс в атомной промышленности, серия: "Организация производства и прогрессивная технология в приборостроении", вып. 12, 1990 г, с. 15 17).

Этот способ нанесения хром-алмазных покрытий основан на использовании электролита, содержащего ультрадисперсные алмазы. УДА при этом соответствуют ТУ 84.1124-87. Нанесение покрытий осуществляется при катодной плотности тока 40 60 А/дм2 и температуре 50 60oC.

Недостатки известного способа нанесения хром-алмазных покрытий заключаются в том, что он не обеспечивает достаточной износостойкости и микротвердости, а также коррозионной стойкости покрытий, наносимых на детали узлов и механизмов машин, обрабатывающего инструмента, а значит, не обеспечивает необходимого срока их службы. Кроме того, использование в данной технологии электролита на основе УДА делает ее более дорогостоящей ввиду высокой стоимости самих УДА.

Целью настоящего изобретения является повышение износостойкости, микротвердости и коррозионной стойкости покрытий, наносимых на детали узлов и механизмов машин, обрабатывающего инструмента, а также снижение себестоимости технологии получения хром-алмазных покрытий.

Поставленная цель достигается тем, что в применяемый для нанесения хром-алмазных покрытий электролит взамен УДА вводят алмазосодержащую шихту (в пересчете на УДА) в количестве 5 10 г/л, электролит нагревают до температуры 50 60oC, выдерживают при заданной температуре в течение 10 48 ч, проводят проработку электролита при плотности тока 40 50 А/дм2 в течение 3 8 ч, а процесс осаждения проводят при температуре электролита 50 - 60oC и плотности тока 50 60 А/дм2.

Увеличение износостойкости и микротвердости покрытия происходит за счет измельчения и упорядочения структуры хромового покрытия в результате воздействия на него ультрадисперсных частиц алмазов, содержащихся в шихте, в процессе осаждения. Чем больше кристаллитов осадка ориентировано в одном направлении, тем совершеннее структура и выше анизотропия свойств осадка, т.е. с увеличением степени совершенства текстуры хромовых покрытий повышается износостойкость, микротвердость и коррозионная стойкость покрытия.

Для пояснения изобретения ниже описаны примеры осуществления способа.

В электролит, содержащий хромовый ангидрид, кислоту серную, калий кремнефтористый, барий сернокислый, вводят алмазосодержащую шихту при следующем соотношении компонентов, г/л:

Хромовый ангидрид (CrO3) 225 275

Кислота серная (H2SO4) 0, 25 0,75

Калий кремнефтористый (K2SiF2) 18 20

Барий сернокислый (BaSO4) 6 8

Алмазо-содержащая шихта (в пересчете на УДА) 5 15

При этом алмазосодержащая шихта содержит УДА в пределах 40 60 мас.

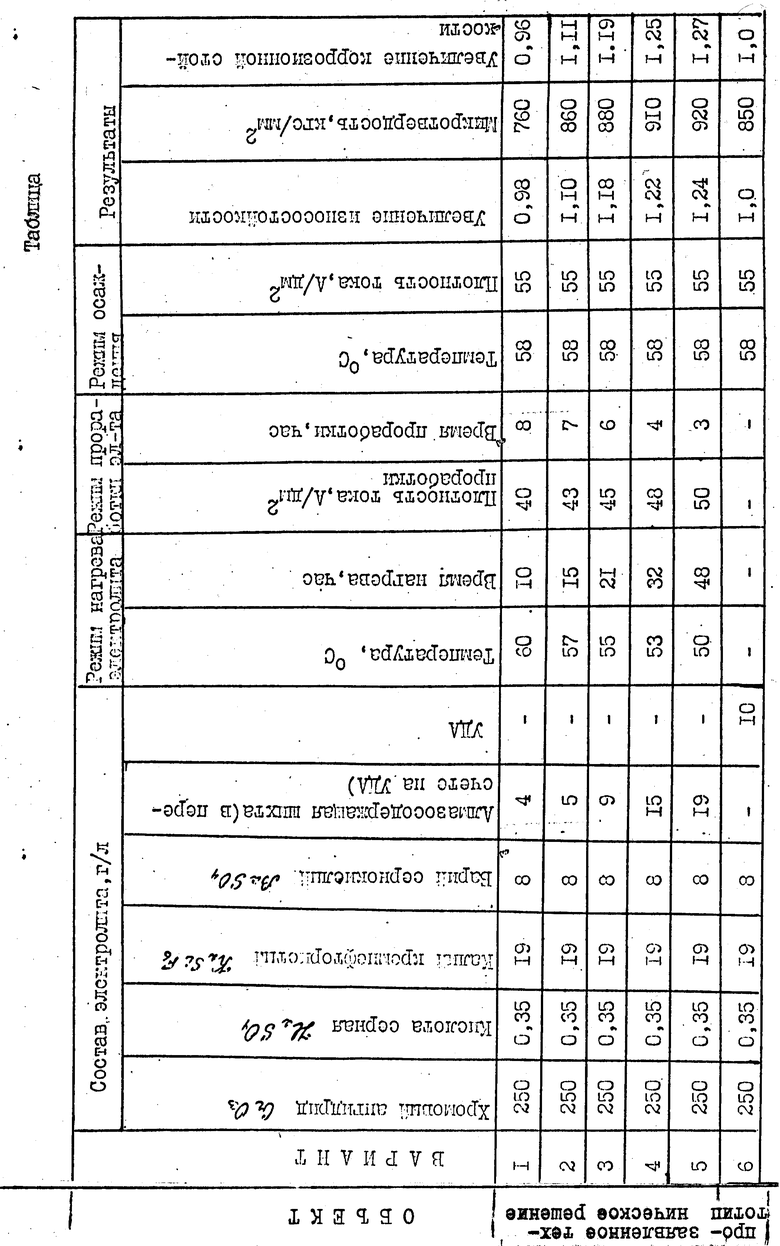

Ниже приводятся примеры использования растворов электролитов, содержащих в г/л: хромовый ангидрид (CrO3) 250, кислота серная (H2SO4) 0,35, калий кремнефтористый (K2SiF6) - 19, барий сернокислый (BaSO4) 8 и отличающееся друг от друга содержанием алмазосодержащей шихты (в пересчете на УДА) в каждом растворе в количестве (г/л): 4, 5, 9, 15 и 18.

Пример 1. Алмазосодержащую шихту (в пересчете на УДА) в количестве 4 г/л вводят в электролит, нагревают до 60oC в течение 10 ч, а затем прорабатывают током плотностью 40 А/дм2 в течение 8 ч. Процесс осаждения покрытия на образцы ведут при плотности тока 55 А/дм2 и температуре 58oC. Полученное покрытие по сравнению с прототипом имеет износостойкость несколько ниже и в относительных единицах составляет 0,98, при этом микротвердость равна 760 кгс/мм2, а коррозионная стойкость по сравнению с прототипом 0,96 относительных единиц.

Пример 2. Алмазосодержащую шихту (в пересчете на УДА) в количестве 5 г/л вводят в электролит, нагревают до 57oC в течение 15 ч, а затем прорабатывают током плотностью 43 А/дм2 в течение 7 ч. Процесс осаждения покрытия на образцы ведут при плотности тока 55 А/дм2 и температуре 58oC. Полученное покрытие по сравнению с прототипом имеет износостойкость выше и в относительных единицах составляет 1,10 при микротвердости 860 кгс/мм2, а коррозионная стойкость по сравнению с прототипом 1,11 относительных единиц.

Пример 3. Алмазосодержащую шихту (в пересчете на УДА) в количестве 9 г/л вводят в электролит, нагревают до 55oC в течение 21 ч, а затем прорабатывают током плотностью 45 А/дм,2 в течение 6 ч. Процесс осаждения покрытия на образцы ведут при плотности тока 55 А/дм2 и температуре 58oC. Полученное покрытие по сравнению с прототипом имеет износостойкость выше и в относительных единицах составляет 1,18 при микротвердости 880 кгс/мм2, а коррозионная стойкость по сравнению с прототипом 1,19 относительных единиц.

Пример 4. Алмазосодержащую шихту (в пересчете на УДА) в количестве 15 г/л вводят в электролит. Нагревают до 53oC в течение 32 ч, а затем прорабатывают током плотностью 48 А/дм2 в течение 4 ч. Процесс осаждения покрытия на образцы ведут при плотности тока 55 А/дм2 и температуре 58oC. Полученное покрытие по сравнению с прототипом имеет износостойкость выше и в относительных единицах составляет 1,22 при микротвердости 910 кгс/мм2, а коррозионная стойкость по сравнению с прототипом 1,25 относительных единиц.

Пример 5. Алмазосодержащую шихту (в пересчете на УДА) в количестве 18 г/л вводят в электролит. Нагревают до 50oC в течение 48 ч, а затем прорабатывают током плотностью 50 А/дм2 в течение 3 ч. Процесс осаждения покрытия на образцы ведут при плотности тока 55 А/дм2 и температуре 58oC. Полученное покрытие по сравнению с прототипом имеет износостойкость выше и в относительных единицах составляет 1,24 при микротвердости 920 кгс/мм2, а коррозионная стойкость по сравнению с прототипом 1,27 относительных единиц. Все параметры растут и по отношению к результатам, полученным в примере 4, но незначительно.

Пример 6. Ультрадисперсные алмазы в количестве 10 г/л вводят в электролит до 58oC и ведут процесс осаждения при заданной температуре и плотности тока 55 А/дм2. Износостойкость полученного покрытия и корозионную стойкость принимают за единицу, микротвердость при этом составляет 850 кгс/мм2.

Во всех примерах толщина хром-алмазного покрытия составляла 15 мкм. Плотность тока при проведении процесса осаждения выбрана в интервале 50 60 А/дм2 из условия получения светлого блестящего покрытия на деталях. Экспериментально доказано, что при плотности тока ниже 50 А/дм2 покрытие получается матовое, что непосредственно влияет на снижение износостойкости и коррозионной стойкости.

Износостойкость полученных хром-алмазных покрытий определяли на машине трения СМЦ-2 в условиях трения скольжения со смазкой, на нагрузке 98Н, скорость скольжения 1,15 м/с, на образцах стали 30ХГСА по схеме: вращающийся диск (контртело) неподвижный диск с покрытием толщиной 15 мкм. В качестве контртела использовали диск диаметром 180 мм, толщиной 0,5 мм, закаленный до твердости 50-55 HRC. Микротвердость измеряли на микротвердомере ПМТ-3 при нагрузке 200 г.

Коррозионную стойкость покрытия определяли методом погружения в 3% раствор хлористого натрия (NaCl) с последующим определением числа коррозионных поражений на 5 см2 поверхности через 100 ч испытаний.

Данные испытаний, подтверждающие правомерность выбора соотношения компонентов и режимов процесса нанесения покрытий приведены в таблице.

Предложенный способ получения хром-алмазных покрытий по сравнению с известными способами получения износостойкости покрытий обеспечивает повышение износостойкости, микротвердости и коррозионной стойкости покрытий, а также существенно снижает себестоимость технологии получения хром-алмазных покрытий за счет применения более дешевой алмазосодержащей шихты вместо ультрадисперсных алмазов.

Способ применим в условиях действующего гальванического производства без дополнительных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМАЛМАЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2107115C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛОАЛМАЗНЫХ ПОКРЫТИЙ | 1999 |

|

RU2156838C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2006 |

|

RU2318083C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА | 1992 |

|

RU2054456C1 |

| ПОДШИПНИКОВАЯ ПАРА | 2002 |

|

RU2291989C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2013 |

|

RU2558327C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЦИНКА | 2000 |

|

RU2169798C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

Способ электрохимического нанесения хром-алмазных покрытий включает введение в состав электролита алмазосодержащей шихты, нагрев электролита до температуры 50 - 60oC, выдержку при заданной температуре в течение 10 - 48 ч, проработку электролита при плотности тока 40 - 50 А/дм2 в течение 3 - 8 ч и осаждение при температуре электролита 50 - 60oC и плотности тока 50 - 60 А/дм2. 1 табл.

Способ электрохимического нанесения хром-алмазного покрытия, включающий введение в электролит ультрадисперсного алмазного порошка (УДА) и осаждение при 50 60oС и плотности тока 50 60 А/дм2, отличающийся тем, что ультрадисперсный алмазный порошок вводят в электролит в виде алмазосодержащей шихты в количестве 5 10 г/л (в пересчете на УДА), перед осаждением электролит выдерживают при 50 60oС в течение 10 48 ч и прорабатывают при плотности тока 40 50 А/дм2 в течение 3 8 ч.

| РЖ "Технический прогресс в атомной промышленности", Серия "Организация производства и прогрессивная технология в приборостроении", 1990, вып.12, с.15 - 17. |

Авторы

Даты

1997-11-20—Публикация

1995-06-23—Подача