Изобретение относится к области электрохимического нанесения покрытий, в частности - к электрохимическому хромированию, и может найти широкое применение в различных областях промышленности для увеличения износостойкости режущего инструмента деталей, узлов и механизмов, а также снижения коэффициента трения в трущихся деталях и, как следствие, для увеличения срока их службы.

Предшествующий уровень техники

В патенте Великобритании (GB, В, 1391001) описан способ нанесения компоизиционных электрохимических покрытий (КЭП) на основе металлов, в частности, хрома. По данному способу покрытие получают путем осаждения из электролита следующего состава:

CrO3 - 250÷250 г/л

H2SO4 - 1,25÷2,5 г/л

при катодной плотности тока 6,4÷10,7 А/дм2.

В качестве дисперсной фазы используют природные или синтетические (статический или динамический синтез) алмазы с размерами монокристаллов 0,01÷30,0 мкм в количестве 1÷30 г/л в электролите. Этот способ имеет следующие недостатки:

1) Дисперсные частицы алмаза, используемые в этом способе, имеют хаотические расположенные острые кромки и поэтому являются абразивными. Для получения износостойкого антифрикционного покрытия при осуществлении этого способа необходимо ориентировать частицы алмаза в покрытии острыми режущими кромками внутрь, а ровными поверхностями наружу, что очень осложняет технологию процесса;

2) Кроме того, для обеспечения седиментационной устойчивости суспензии алмазов в электролите алмазные частицы предварительно обрабатывают последовательно в соляной кислоте, едком натре, в растворе сернокислого кумарина (24 часа) и в серной кислоте, неоднократно - водой, затем - поверхностно-активным веществом анионного типа, затем подвергают сушке и вводят в концентрированный раствор соли металла или кислоты для длительности хранения или непосредственно в электролит хромирования;

3) Необходимость постоянного перемешивания электролита при нанесении покрытия;

4) Необходимость присоединения магнита к катоду для ускорения процесса осаждения хром-алмазного покрытия (ХАП), что существенно усложняет процесс;

5) Плохая рассеивающая способность электролита (т.е. плохая равномерность покрытия), т.е. полученные покрытия имеют вогнутости и выпуклости («апельсиновая корка»).

В работе [Takaya Matsufumi, Terashima Keiichi, Minegishi Tomohiri, Matsunaga Masahisa, J. Met. Finish. Soc. Jap.1987. vol. 38, N5, p. 185] указано, что при осаждении хрома с алмазными частицами (алмазы статического синтеза) размером от 10 до 500 нм их количество в покрытии составляет всего 0,05÷0,11% мас. При этом покрытие, полученное в саморегулирующемся (буферном) электролите, имеет износостойкость в 1,5-2,0 раза выше, чем хромовое покрытие без алмаза, а в стандартном электролите использование алмазов не изменяет износостойкость покрытие вовсе.

В авторском свидетельстве (а.с.) СССР №1694710 А1 от 14.04.1986 г. «Способ получения композиционных покрытий на основе хрома» впервые показана возможность гальванического осаждения хрома с нанодисперсными алмазами детонационного синтеза (ДНА) с размером частиц от 1 до 10 нм при их количестве в электролите хромирования 5÷40 г/л. Было установлено, что кристаллизация хрома на металлической матрице носит массовый многозародышевый характер. Образующееся хром-алмазное покрытие имеет малые размеры структурных фрагментов.

Эти малые размеры кристаллитов хрома обеспечивали существенное повышение (~1,5 раза) микротвердости покрытия, в 2,5-3,0 раза его износостойкости по сравнению с покрытиями, содержащими в качестве дисперсной фазы классические алмазы (статического или динамического синтеза) с размером частиц от 10 до 500 нм.

При этом содержание ДНА составляет от 0,3 до 1,0% мас.

Способ получения хром-алмазного покрытия по а.с. СССР №1694710 был теми же авторами через 3 года полностью продублирован в Европейской заявке на изобретение PCT/SU 88/00230 (WO 89/07668) от 24.08.1984 г.

Появившиеся впоследствии российские патенты конкретизировали условия проведения процесса нанесения ХАП.

Так, по патенту РФ №2059022 от 14.08.1992 г. для обеспечения оптимальной толщины ХАП предлагается в процессе осаждения периодически подвергать образующееся покрытие рентгеноструктурному анализу. При этом достижение минимально необходимой толщины покрытия (5 мкм) регистрируют по выявлению текстуры (111), а максимально достаточной (17 мкм) - при уменьшении интенсивности линии алмаза в спектре хрома до величины, соизмеримой с чувствительностью метода дефрактометрии. В этом случае текстуре (111) соответствует спектр, в котором линии алмаза имеют максимальную интенсивность в спектре хрома (5 мкм).

В патенте РФ №2096535 от 23.06.1995 г. конкретизируются режимы осаждения ХАП в буферном электролите с алмазосодержащей шихтой (АШ - полупродукт детонационного синтеза ДНА):

количество АШ - 5÷10 г/л (в расчете на ДНА),

температура процесса - 50÷60°C,

плотность тока - 50÷60 А/дм2.

Однако во всех 6-ти примерах авторы указывают только плотность тока 55 А/дм2 и температуру процесса 58°C. При этом максимальная достигнутая микротвердость составляет 920 кг/мм2. Однако достижения авторов патента №2096535 невелики: износостойкость увеличилась на 10-24%, микротвердость - на 1-8% и коррозионная стойкость - на 10-25%.

В патенте Японии 5-10695 (А) «Хромопокрывающий раствор» от 27.04.1993 г. описан электролит для композиционного хромового покрытия, содержащий от 0,1 до 100 г/л сферических частиц алмаза, керамический или высокомолекулярных материалов, при этом средний диаметр частиц составлял 500 Å (50 нм). Электролит, кроме того, содержит CrO3 и H2SO4.

Прототипом для данного изобретения является патент РФ №2156838 от 21.04.1999 г., в котором описано осаждение порошка ДНА совместно с хромом из буферного хромового электролита, содержащего CrO3 и H2SO4, концентрация ДНА в электролите составляла 2÷20 г/л с удельной поверхностью наноалмазов 400-500 м2/г. Температура электролита при нанесении ХАП 50÷60°C и плотность тока - 50÷60 А/дм2. В качестве прототипа для этого патента был использован патент РФ №2096535 (осаждение хрома с алмазосодержащей шихтой). В патенте РФ №2156838 наблюдается увеличение износостойкости на 10-30%, а микротвердости - на 1-3% по сравнению с прототипом. Максимально достигнутая микротвердость равна 930 кг/мм2 (катодная плотность тока 55 А/дм2 и температура 58°C).

Надо отметить, что абсолютное значение микротвердости в патентах РФ №2096535 -860÷920 кг/мм2, а в прототипе №2156838 - 910÷930 кг/мм2.

Раскрытие изобретения

В основу данного изобретения положена задача создать такой способ получения хром-алмазного покрытия, который позволил бы получать ХАП с повышенными значениями микротвердости, износостойкости и коррозионной стойкости при малом расходе алмазов и по простой технологии, что значительно увеличит ресурс изделий с таким покрытием.

Эта задача решается тем, что предлагается способ получения ХАП путем электрохимического осаждения из электролита хромирования, содержащего взвесь частиц алмаза, которые представляют собой смесь нанодисперсных алмазов детонационного синтеза (ДНА) с размером монокристаллов 2÷20 нм и алмазов статического синтеза (АСС) со средним размером монокристаллов 2÷250 нм, при этом соотношение ДНА:АСС=(10:90):(90:10); концентрация смеси алмазов в электролите 2÷30 г/л.

Подробное описание изобретения

Настоящее изобретение будет описано подробно и не ограничивается приведенными формулировками данного изобретения.

Для нанесения ХАП нового поколения используются 2 вида алмазов.

ДНА получают при детонации мощных взрывчатых веществ в отрицательным кислородным балансом в неокислительной среде (газ, вода, лед). Впервые этот продукт был получен в 1963 году российскими учеными [Волков К.В., Даниленко В.В., Елин В.И. Синтез алмаза из углерода продуктов детонации ВВ, Физика горения и взрыва, 1990, т. 26, №3, с. 123-125]. Обычно для этой цели используют смесь тротила и гексогена (~50/50), при детонации которых давление во фронте детонационной волны составляет 22-28 ГПа и температура 3000-4000 К. Размер частиц ДНА находится в диапазоне 2-20 нм.

После химической очистки, самой совершенной из которых является азотнокислая очистка при 220-240°C и давлении - до 100 атм., продукт выделяют в чистом виде, как правило, в виде водной суспензии, которую затем и применяют гальваники [Патент РФ №2109683, Способ выделения синтетических ультрадисперсных алмазов, В.Ю. Долматов, В.Г. Сущев и др., БИ №12, 1998].

ДНА не представляют собой индивидуальное химическое соединение или однородную физическую структуру, они имеют сложное строение:

1. Очищенные твердые ДНА представляют собой углеродный алмазосодержащий материал, состоящий из агрегатов частиц округлой или неправильной формы со средним диаметром, не превышающим 20 нм.

2. Каждая частица представляет собой сложное структурное образование, включающее в качестве обязательных составляющих элементов:

- ядро из углеродных атомов (sp3 гибридизированных), связанных в кубическую кристаллическую структуру, охватывающее 70-90% углеродных атомов и имеющее по данным рентгенографии, как правило, размер 60÷80 Å;

- углеродную оболочку вокруг ядра из переходных рентгеноаморфных структур углерода толщиной 4÷10 Å, в которую может входить 10-30% углеродных атомов частицы. Оболочка, состоящая из углерода с sp2 гибридизацией, неоднородна по степени упорядоченности структурных фрагментов. Полагают, что внутреннюю сферу оболочки, непосредственно примыкающую к алмазному ядру, составляют непрерывные слои углерода луковичной формы (onion-like carbon) (группы из 6 атомов углерода в состоянии sp2 гибридизацией, так называемый гексагон), переходящие во фрагментарные графитоподобные монослои («ароматические кластеры»), сосредоточенные в периферийных слоях углеродной оболочки. Эта углеродная оболочка имеет пористую структуру, содержит многочисленные дефекты, разрывные области структурных углеродных образований и может включать в себя небольшое количество гетероатомов, вошедших в структуру оболочки в ходе детонационного синтеза;

- поверхностный слой, включающий кроме углеродных атомов и другие гетероатомы, образующие широкий спектр разнообразных функциональных группировок. Количество гетероатомов может достигать 10% от общей массы частицы. В небольших количествах фиксируется водород и азот, входящие в состав функциональных групп. Основное место занимают кислородсодержащие группировки (гидроксильные, карбоксильные, кетонные, лактонные и т.п.)

С учетом того, что ядро и его переходная оболочка почти целиком состоят из углерода, почти все гетероатомы сосредоточены в поверхностном слое, и содержание их составляет около половины поверхностного слоя. То есть, частицы ДНА не являются чисто углеродным материалом, причем сам углерод находится в продукте одновременно в нескольких модификациях и только одна из них, хотя и основная, соответствует структуре алмаза.

Количественные характеристики, характеризующие размер и состав слоев, могут значительно меняться в зависимости от условий синтеза, метода выделения и модификации поверхности.

Структура и количественные характеристики ядра и переходной углеродной оболочки ДНА формируются в ходе детонационного синтеза. Внешняя оболочка определяет взаимоотношения частицы ДНА с окружающей средой. Именно она формирует границу раздела фаз и участвует во взаимодействии с ней. Ее структура и состав могут сильно зависеть от способов выделения, очистки, модификации и хранения ДНА. Сверхмалый размер частиц приводит к тому, что роль поверхностных межфазовых взаимодействий чрезвычайно возрастает. Именно эти взаимодействия определяют во многом потребительские свойства ДНА. Наличие на поверхности высокополярных и реакционноспособных группировок, сосредоточенных в малом объеме, определяет высокую активность воздействия частиц ДНА на окружающую среду.

Существующие методы получения ДНА, основанные на детонационном синтезе, на самом деле позволяют получить лишь первичный углеродный материал - алмазную шихту (АШ), в состав которой входят алмазосодержащие фрагменты. Кроме них в состав АШ входят графитообразные структуры, аморфные деструктурированные цепочки углеродных атомов, связанные с многочисленными функциональными группами, образовавшимися при неполной окислительной деструкции органических продуктов. Естественно, в АШ содержатся и техногенные загрязнения (металлы и их производные - карбиды, оксиды), а также компоненты среды, в которой проводился синтез (сорбированные газы, жидкости). При этом используемые химические методы выделения и очистки ДНА из первичного углеродного материала синтеза, по сути, заново формируют поверхностную оболочку.

В отличие от ДНА алмаз статического синтеза имеет хорошо изученную кристаллическую структуру, ярко выраженные грани и физико-химические свойства, ряд которых существенно отличается от свойств ДНА. Так, классический природный алмаз является диамагнетиком с постоянной величиной магнитной восприимчивости χ=-0,62·10-8 м3/кг, у наиболее мелких выпускаемых промышленностью АСС 1/0 (Россия) χ=-0,5·10-8 м3/кг, у ДНА эта величина может иметь χ→0 [В.Ю. Долматов, Ультрадисперсные алмазы детонационного синтеза: получение, свойства, применение. Изд. СПГПИ, 2003, 344 с.]. Электрофоретический заряд поверхности у алмазов АСС 1/0 равен минус 6,53 МВ/моль, а у ДНА эта величина равна минус 78,44 МВ/моль, т.е. на порядок больше. Если самая большая удельная поверхность у алмаза АСС 1/0 равна 13,5 м2/г, то у ДНА - 450 м2/г, т.е. ~ в 30 раз больше. Размер раздробленного нами АСС находится в диапазоне 2-250 нм.

Введенные в электролит ДНА, характеризующиеся мощными адсорбционными свойствами (от 1 до 10 мкг-экв/м2), связывают кислотные или основные металлсодержащие остатки, что повышает катодную поляризацию и, соответственно, способствует образованию мелкокристаллических осадков. Это позволяет частицам наноалмаза адсорбировать от десятков до многих сотен миллиграмм ионизированного металла на 1 г ДНА, в том числе Cr6+, и участвовать в транспорте металлосодержащих ионов к поверхности катода.

Частицы ДНА, в отличие от других добавок (в т.ч. алмазов другой природы -натуральных, статического или динамического синтеза), являясь активными наполнителем, в процессе электроосаждения металла внедряются в осадок и оказывают исключительное влияние на структуру и свойства последнего.

Существенно то, что неалмазный углерод (периферия частицы ДНА), количество которого в качественных ДНА составляет 0,4-1,5% мас., обеспечивает максимальное взаимодействие частиц ДНА с осаждаемым хромом в момент его кристаллизации на катоде.

Учитывая различия в свойствах ДНА и АСС, следует ожидать различия и в свойствах получаемых с ними хром-алмазных покрытий.

Основные эксперименты были проведены в абсолютно тождественных условиях на классическом стандартном электролите хромирования (CrO3 - 250 г/л, H2SO4 - 2,5 г/л) в режимах износостойкого (54-56°C) и твердого (45-47°C) хромирования.

Изменялись лишь вид и количество алмазной добавки в электролит: 1) без какой-либо добавки; 2) добавка ДНА; 3) добавка раздробленного до размера 2÷250 нм АСС; 4) смешанная добавка ДНА и АСС в различных соотношениях.

Ниже представлен большой экспериментальный материал, однако, наиболее практически значимыми являются катодные плотности тока величиной 50÷60 А/дм2, т.к. именно эти плотности тока, как правило, используются в промышленности. Более высокие плотности тока, как правило, дают лучшие результаты по качеству покрытия при нанесении ХАП. Однако их редко используют в промышленности из-за высокой стоимости (большие расходы тока) и неудобства в работе (слишком сильное газовыделение, разбрызгивание электролита, трудно точно поддерживать нужный диапазон температур).

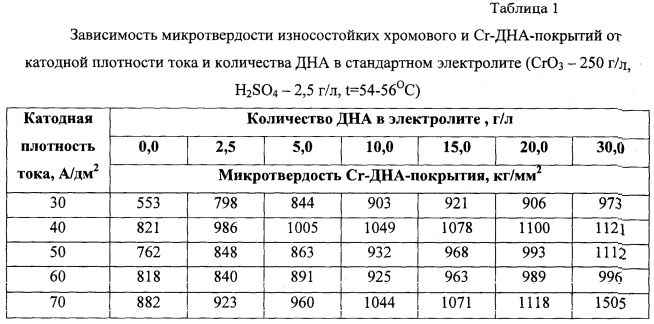

В таблице 1 показана зависимость микротвердости хромового и Cr-ДНА-покрытий в зависимости от катодной плотности тока и концентрации ДНА в электролите, полученных в режиме износостойкого хромирования (54-56°C).

Данные таблицы 1 показывают закономерное возрастание микротвердости по мере увеличения концентрации ДНА в электролите (до 30 г/л) и возрастание этого параметра, как правило, при увеличении плотности тока с 30 до 60 А/дм2. Правда, в последнем случае эта зависимость не носит прямолинейного характера и не столь очевидна. Тем не менее, при практически значимых плотностях тока (50÷60 А/дм2) и концентрации ДНА в электролите (15-20 г/л) достигаемая микротвердость превосходит данные перечисленных выше патентов (920-930 кг/мм2) на 3-6%.

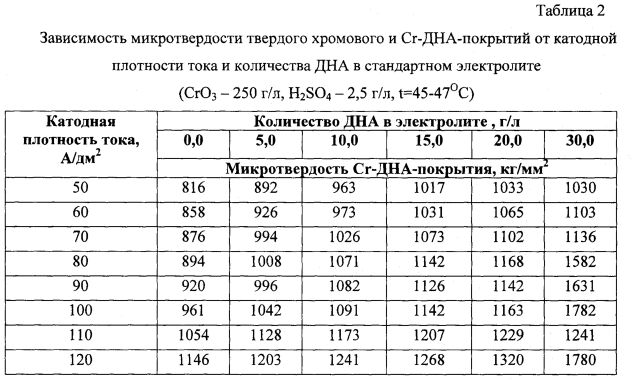

В таблице 2 показана зависимость микротвердости хромовых и Cr-ДНА-покрытий в зависимости от катодной плотности тока и концентрации ДНА в электролите, полученных в режиме твердого хромирования (45-47°C).

Данные таблицы 2 также показывают закономерное возрастание микротвердости по мере увеличения концентрации ДНА. При этом при плотности тока до 120 А/дм2 видно, что оптимальной концентрацией ДНА, при которой наблюдается максимальная микротвердость, является 20-30 г/л.

При плотности тока 80-120 А/дм2 достигается микротвердость более 1300 кг/мм2 (при концентрации ДНА 15-30 г/л). Однако для реальной работы в промышленности желательно использовать плотность тока 50-60 А/дм2. Но и при этой плотности тока достигаемая микротвердость в режиме твердого хромирования уже значительно (на 10%) превышает микротвердость по известным патентам, достигая величины 1065 кг/мм2 при содержании ДНА в электролите 20 г/л.

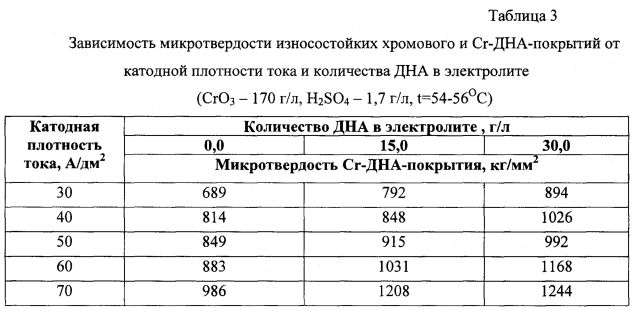

В таблицах 3 и 4 приведены данные микротвердости хромового и Cr-ДНА-покрытий в режимах износостойкого (табл. 3) и твердого (табл. 4) хромирования в разбавленном электролите (CrO3 - 170 г/л, H2SO4 - 1,7 г/л).

Анализ данных таблиц 3 и 4 показывает, что наблюдается та же зависимость, что и в таблицах 1 и 2.

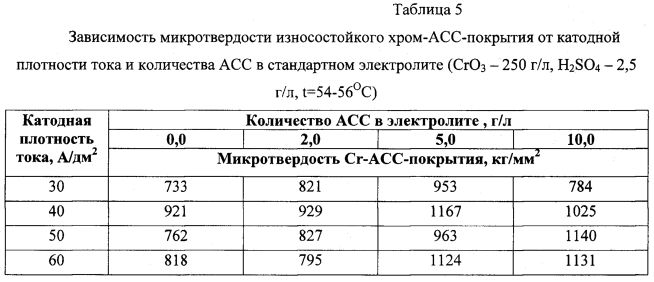

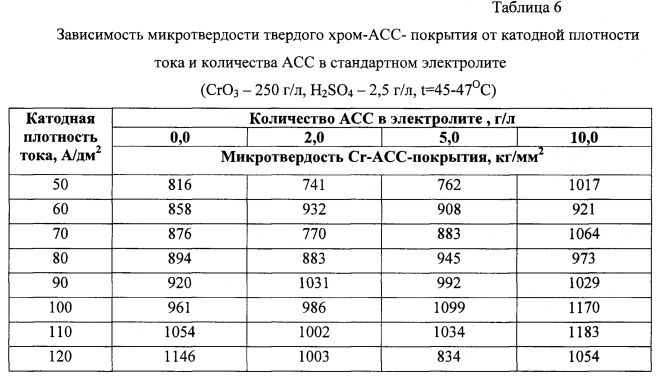

В таблицах 5 и 6 приведены данные микротвердости хром-алмазного покрытия (в данном случае используют АСС, раздробленные до размером 2-250 нм) в режимах износостойкого (табл. 5) и твердого (табл. 6) хромирования в стандартном электролите (CrO3 - 250 г/л, H2SO4 - 2,5 г/л).

Из сопоставления таблиц 5 и 1 видно, что микротвердость Cr-ACC-покрытия при аналогичных условиях (одинаковые плотность тока и концентрация алмаза) больше, чем микротвердость Cr-ДНА-покрытия на существенную величину (12-26%). Кроме того, оптимальное количество АСС составляет значительно меньшую величину, чем в случае ДНА (5-10 г/л против 15-20 г/л для ДНА). Однако Cr-ACC-покрытие обладает следующими существенными недостатками:

- при динамических нагрузках на покрытую деталь Cr-ACC-покрытие частично отслаивается, обнажая основу, что выводит деталь из строя. Это происходит из-за низкой поверхностной активности классических алмазов и их слабой связи с поверхностью покрываемой детали. Кроме того, в отличие от ДНА кристаллиты АСС только механически захватываются растущими кристаллами хрома;

- АСС, в отличие от ДНА, не влияет положительно на такую важнейшую характеристику электролита, как рассеивающая способность (т.е. на равномерность покрытия);

- при контакте контртела (сопряженной детали) наблюдается повышенный износ последнего из-за выступающих режущих кромок классического кристалла алмаза на поверхности Cr-АСС-покрытия.

Из сопоставления таблиц 6 и 2 видно, что в режиме твердого хромирования микротвердость Cr-ACC-покрытия, напротив, как правило, существенно ниже, чем микротвердость Cr-ДНА-покрытия. Кроме того, помимо недостатков Cr-АСС-покрытия, изложенных выше при анализе таблицы 5, при большом массиве данных табл. 6 видна плохая воспроизводимость результатов в случае использования АСС. Это происходит из-за низкой поверхностной активности АСС.

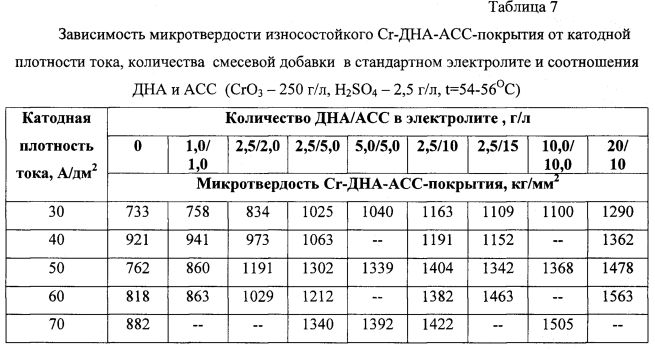

Использование в электролите хромирования смесевой добавки ДНА и АСС приводит к качественно иным результатам, чем при использовании ДНА и АСС по отдельности. В таблице 7 приведена зависимость микротвердости Cr-ДНА-АСС-покрытия, полученного в режиме износостойкого хромирования от плотности тока, концентрации смесевой добавки и соотношения алмазов двух разных видов (ДНА и АСС).

Сопоставление данных таблицы 7 (смесевая добавка - суммарный вес алмазов) с данными таблиц 1 (ДНА) и 5 (АСС), полученных в одинаковых условиях, показывает, что микротвердость (особенно, в практически значимой области 50-60 А/дм2) существенно увеличилась по сравнению с ДНА (на 20-50%), в по сравнению с АСС - на 8-24%. При этом даже в режиме износостойкого хромирования при практически значимой (в то же время невысокой) плотности тока в 50-60 А/дм2 микротвердость Cr-ДНА-АСС-покрытия достигает высокой микротвердости 1300-1400 кг/мм2 при небольших суммарных концентрациях алмазов (7,5-10,0 г/л).

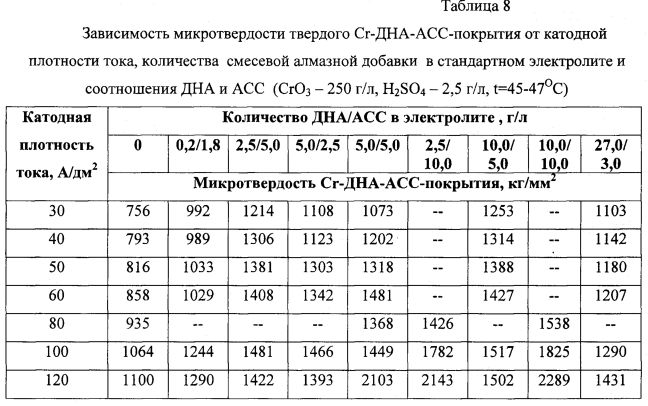

В таблице 8 приведена зависимость микротвердости Cr-ДНА-АСС-покрытия, осажденного в условиях твердого хромирования, от плотности тока, концентрации смесевой алмазной добавки и соотношения алмазов двух видов.

Сопоставление данных таблиц 8, 2 (ДНА) и 6 (АСС), полученных в одинаковых условиях, показывает, что микротвердость, в том числе в практически значимой области плотностей тока 50-60 А/дм2, увеличилась по сравнению с ДНА - на 32-52%, с АСС - на 48-81%. По сравнению с износостойким Cr-ДНА-АСС-покрытием твердое Cr-ДНА-АСС-покрытие имеет микротвердость выше на 6-53% (см. табл. 7 и 8).

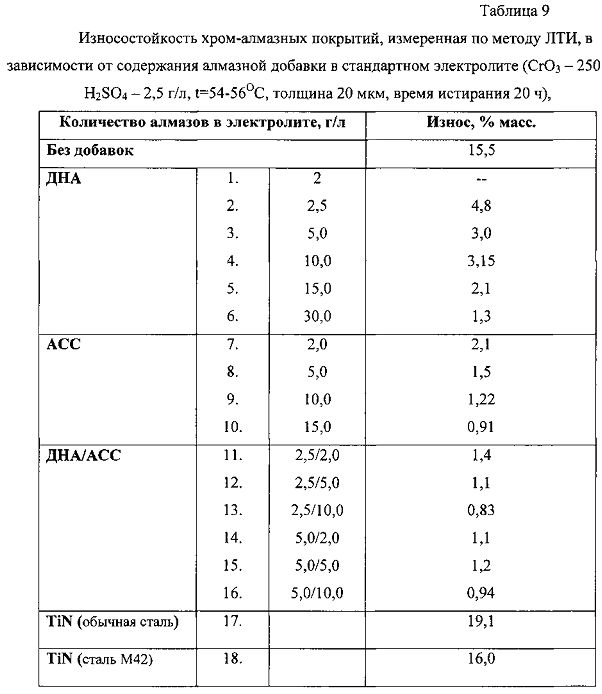

В таблице 9 представлена износостойкость хром-алмазных покрытий (толщина 20 мкм, время истирания 20 часов), измеренных по методу ЛТИ (Россия) [П.М. Вячеславов, Н.М. Шмелева. Методы испытаний электролитических покрытий, Л.: Машиностроение, 1977, с. 69], в зависимости от содержания алмазной добавки различного вида и нитрида титана на обычной стали (содержание углерода 0,2%) и высоколегированной стали М42 (Ю. Корея). Толщина покрытия из нитрида титана 3-5 мкм, время истирания 10 часов. Износ покрытия из нитрида титана катастрофичен, всего за 10 часов такое покрытие в большинстве образцов полностью истирается (до основы).

Из данных таблицы 9 видно, что износ чистого хромового покрытия в условиях испытания велик - 15,5% мас. за 20 часов истирания. Добавка в электролит даже чистых ДНА в количестве 5-30 г/л снижает износ покрытия в 5-10 раз. Еще более эффективен на сопротивление износу действует чистый АСС, добавка которого в количестве 5-10 г/л в электролит уменьшает износ в 10-13 раз. Однако наличие чистого АСС в хромовом покрытии приводит к ослаблению адгезии хромового покрытия к матрице и, тем самым, к отслаиванию покрытия при динамических нагрузках, кроме того, ухудшается рассеивающая способность электролита (т.е. уменьшается равномерность нанесения покрытия на матрицу) и увеличивается износ контртела.

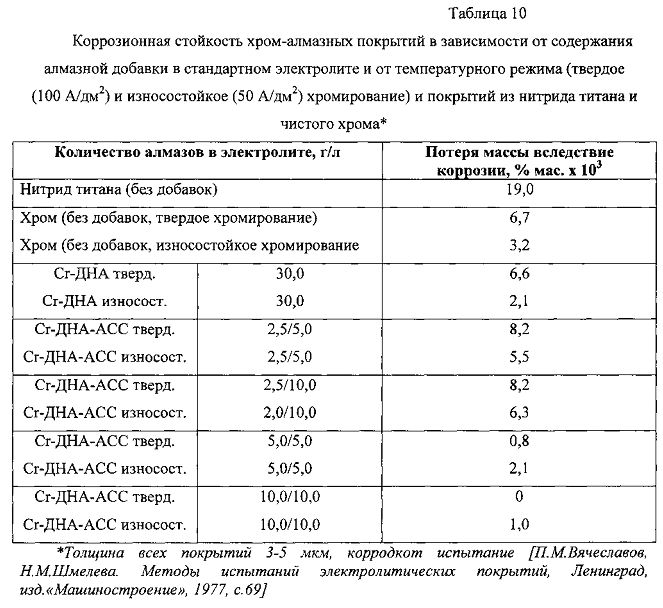

Из данных таблицы 10 видно, что хромовое покрытие обладает значительной коррозионной стойкость (в 6 раз выше) по сравнению с покрытием из нитрида титана (при той же толщине покрытия). При этом использование чистых ДНА в покрытии не сказывается на коррозионной стойкости, а использование смесевых алмазов при условии, что их суммарная концентрация составляет не менее 10 г/л при их соотношении 50/50, увеличивает коррозионную стойкость покрытия по сравнению с хромовым и хром-ДНА-покрытием в 2-10 раз.

Использование смесевых алмазов устраняет все недостатки раздельного использования алмазов и существенно увеличивает все позитивно значимые параметры работы изделия с таким покрытием, причем при относительно небольшом суммарном весе добавки, что существенно улучшает также и экономические параметры процесса.

Так, добавка смеси алмазов (п. 11, табл. 9) (суммарный вес 4,5 г/л) дает износ покрытия такой же, как АСС в количестве 5 г/л (п. 8, там же), т.е. 1,5% и в 2 раза меньше, чем при использовании ДНА в количестве 5 г/л (п. 3, там же). Кроме того, микротвердость покрытия при таком смесевом алмазе составляет уже ~1200 кг/мм2 (табл. 6) вместо ~900 кг/мм2 (табл. 1) для ДНА и ~1000-1100 кг/мм2 (табл. 5) для АСС.

Добавка в электролит смеси алмазов (пп. 12, 14, табл. 9) с суммарной концентрацией 7,0-7,5 г/л приводит к получению покрытия, обладающего износостойкостью в 3 раза выше, чем при использовании ДНА тех же концентраций и на 20-30% выше износостойкости при использовании чистых АСС. При этом микротвердость такого покрытия составляет уже ~1300 кг/мм2 (табл. 6) вместо ~930 кг/мм2 (табл. 1) для ДНА и ~1135 кг/мм2 (табл. 5) для АСС.

Из данных таблицы 9 следует, что избыток одного вида алмазов над другим в пределах общего веса добавки на износостойкости практически не сказывается (см. пп. 12 и 14; 13, 15 и 16).

Еще более значимые результаты получаются при общем содержании алмазов в электролите 12,5 г/л (п. 13, табл. 9). Износ такого покрытия в ~3,5 раза ниже, чем при использовании ДНА (10-15 г/л) (пп. 4,5, там же) и на ~30% ниже, чем при использовании чистых АСС (пп. 9, 10, там же). Микротвердость полученного покрытия составляет уже ~1400 кг/мм2 (табл. 6), при этом при использовании ДНА только ~970 кг/мм2 (табл. 1).

Полученный синергический эффект от применения 2-х разных видов алмаза (как по свойствам, так и по размеру частиц) обусловлен:

1. Оптимальным соотношением среднего размера АСС (2-250) и среднего размера ДНА, что позволило создать более плотную упаковку алмазных частиц в хромовом покрытии, чем каждого из алмазов по отдельности, т.е. происходит увеличение микротвердости.

2. Более крупные частицы химически (и электрохимически) пассивного АСС окружены в электролите химически и адсорбционно-активными частицами ДНА, имеющими положительный заряд поверхности. Поэтому осаждением частиц АСС в присутствии ДНА носит более упорядоченный и равномерный характер, что способствует, кроме того, увеличению рассеивающей способности электролита (равномерности хромового покрытия по толщине).

3. Наличие более мелких и адсорбционно-активных частиц ДНА способствует увеличению адгезии хром-алмазного покрытия к матрице. Кроме того, наличие ДНА в покрытии способствует также усилению и когезионных свойств. Такое покрытие обладает не только хорошей износостойкостью и высокой микротвердостью, но и выдерживает высокие динамические нагрузки при эксплуатации изделия с хром-алмазным покрытием.

Ресурс такого покрытия в зависимости от области использования изделия увеличивается в 2-20 раз.

4. Наличие ДНА позволяет зарастить выступающие режущие кромки АСС на поверхности детали, и износа контртела практически не происходит.

Преимущества предлагаемого изобретения поясняются примерами его осуществления.

Пример 1. В примере описано осаждение хром-алмазного покрытия из стандартного электролита хромирования на стальной образец.

Для приготовления 1 л электролита состава:

CrO3 - 250 г/л

H2SO4 - 2,5 г/л

ДНА - 2,5 г/л

АСС - 5,0 г/л

в стакан из термостойкого стекла емкостью 1,5 л вливают 650 мл дистиллированной воды, нагревают до 60°C и при перемешивании небольшими порциями засыпают 250 г CrO3 и доводят до полного растворения, получая раствор темно-красного цвета. После остывания раствора до комнатной температуры при перемешивании в раствор прикапывают 1,36 мл (2,5 г) H2SO4 с плотностью 1,84 г/см3. Затем при перемешивании при комнатной температуре в полученный раствор вводят суспензию ДНА, содержащую 2,5 г детонационного наноалмаза (например, при содержании ДНА в исходной суспензии 9,3% масс, необходимо добавить в раствор 26,9 мл суспензии ДНА) и водную суспензию алмазов статического синтеза марки АСС 2-250 нм (Россия) в количестве 5,0 г (96,2 мл 5,2%-й концентрации). После этого путем добавления дистиллированной воды доводят объем электролита до 1,0 л. Полученный электролит заливают в ванну, обогреваемую паром, горячей водой или электрическим обогревателем. Электролит нагревают до 45-47°C и поддерживают эту температуру при перемешивании.

Далее в ванну с электролитом вводят 2 свинцовых анода друг против друга и подключают их к источнику питания.

При осаждении хром-алмазных покрытий на изделие сложной формы используют специальные аноды и экраны.

Изделие предварительно тщательно очищают, обезжиривают известными химическими и/или электрохимическими способами и промывают.

Проработку электролита проводят в течение 2-3 часов при катодной плотности тока 35 А/дм2 и температуре 45-50°С. В результате проработки окраска электролита переходит из темно-красной в темно-коричневую.

Используют стандартные источники постоянного тока с регулируемыми напряжением и током, с меняемой полярностью тока.

Изделие (образец) из стали под током помещают в ванну между двумя анодами. Соотношение между площадью катода (образец) и анодов составляет 1:2 соответственно. Заданная плотность тока составляет 70 А/дм2. Скорость осаждения покрытия составляет 1,0-1,1 мкм/мин.

Осаждение ХАП заканчивается через 20 минут. Отключается токовая нагрузка, образец вынимается из ванны, промывается сначала в горячей, затем в проточной холодной воде, высушивается.

Микротвердость покрытия, замеренная по методу выдавливания пирамидки из природного алмаза с углом при вершине 108,9 градуса, составила 1420 кг/мм2. Износ покрытия, измеренный по методу ЛТИ, составил 1,0% масс.

Остальные примеры с классическим электролитом хромирования представлены в таблицах 1, 2, 5-10 и в тексте описания.

Пример 2. В примере описано осаждение ХАП из саморегулирующего электролита хромирования на стальное изделие.

Для приготовления 1 л электролита состава:

CrO3 - 300 г/л

SrSO4 - 6,0 г/л

K2SiF6 - 19,0 г/л

ДНА - 5,0 г/л

АСС - 5,0 г/л

в стакан из термостойкого стекла емкостью 1,5 л вливают 650 мл дистиллированной воды, нагревают до 60°C и при перемешивании небольшими порциями засыпают 300 г CrO3 и доводят до полного растворения. Затем при перемешивании и той же температуре в полученный раствор последовательно вводят 6 г SrSO4 и 19 г K2SiF6. Затем при перемешивании и той же температуре в стакан заливают 98,0 мл 5,1%-й водной суспензии ДНА (5 г ДНА), после чего в стакан заливают 50 мл 10%-й водной суспензии АСС с размером частиц 2-250 нм, количество АСС также 5,0 г. После этого путем добавления дистиллированной воды доводят объем электролита до 1,0 л. Полученный электролит заливают в ванну, обогреваемую паром, горячей водой или электрическим обогревателем.

Перед эксплуатацией полученный саморегулирующийся электролит прогревают при 55-65°C в течение 2-х часов при перемешивании для насыщения электролита слаборастворимыми компонентами (сульфат стронция и кремнефтористый калий).

Все последующие операции подготовки образца (изделия) и помещения его в ванну выполняются аналогично примеру 1.

Во время процесса электроосаждения ХАП поддерживается температура 60±2°C, катодная плотность тока - 60 А/дм2, скорость осаждения покрытия 1,2 мкм/мин.

Осаждение ХАП заканчивается через 15 минут, отключается токовая нагрузка, образец вынимается из ванны, промывается сначала в горячей, затем в проточной холодной воде, высушивается.

Микротвердость покрытия (аналогично примеру 1) составила 1312 кг/мм2, износ покрытия - 1,2% масс.

Пример 3. В примере описано осаждение ХАП и тетрахроматного электролита на стальное изделие.

Для приготовления 1 л электролита состава:

CrO3 - 420 г/л

СаСО3 - 70 г/л

CoSO4-20 г/л

ДНА - 10,0 г/л

АСС - 5,0 г/л

в стакан из термостойкого стекла емкостью 1,5 л вливают 500 мл дистиллированной воды, нагревают до 60°C. В воду при перемешивании небольшими порциями вводят 420 г CrO3 и доводят до полного растворения.

Затем отдельно в 0,2 литровый стакан заливают 100 мл воды, нагревают до 40°C и небольшими порциями при перемешивании вводят в него 70 г СаСО3.

Раствор CoSO4 готовят также отдельно: 20 г CoSO4 засыпают в 100 мл воды (0,2 литровый стакан), нагретой до температуры 30-40°C, и перемешивают до полного растворения.

После того, как все приготовленные растворы (CrO3 и CoSO4) и суспензия СаСО3 остынут до комнатной температуры, смешивают их в 1,5-литровом стакане.

Затем при перемешивании в этот стакан вводят 10 г ДНА в виде 100 г 10%-й суспензии и 5 г АСС в виде 62 г 8,1%-й водной суспензии Затем объем электролита путем добавления дистиллированной воды доводят до 1,0 л. Полученный электролит заливают в ванну, охлаждаемую холодной водой.

Все последующие операции подготовки образца (изделия) и помещения его в ванну выполняются аналогично примеру 1.

Процесс осаждения ведут при температуре 18-23°C при постоянном перемешивании, катодная плотность тока - 150 А/дм2, скорость осаждения покрытия - 1,5 мкм/мин.

Осаждение ХАП заканчивается через 10 минут, изделие обрабатывается аналогично примерам 1 и 2.

Микротвердость покрытия составила 1481 кг/мм2, износ - 0,8% масс.

Промышленная применимость

Предлагаемый способ получения композиционных электрохимических хром-алмазных покрытий может применяться в различных областях техники, в частности: в машиностроении, судостроении, для повышения срока службы и надежности режущего инструмента, прессовой оснастки, матриц для вытяжки металлов, деталей машин и механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМ-АЛМАЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2096535C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛОАЛМАЗНЫХ ПОКРЫТИЙ | 1999 |

|

RU2156838C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1993 |

|

RU2094540C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

Изобретение относится к области гальванотехники и может быть использовано в различных областях промышленности для повышения износостойкости режущего инструмента деталей, машин и механизмов. Способ включает электроосаждение покрытия из электролита хромирования, содержащего взвесь частиц алмаза, при этом частицы алмаза представляют собой смесь нанодисперсных алмазов детонационного синтеза с размером монокристалла 2÷20 нм и алмазов статического синтеза с размером монокристалла 2÷250 нм при весовом соотношении нанодисперсный алмаз детонационного синтеза : алмаз статического синтеза = (10:90) : (90:10), а электроосаждение проводят при суммарной концентрации смеси алмазов в электролите равной 2÷30 г/л. Технический результат: повышение микротвердости, износостойкости и коррозионной стойкости покрытия при малом расходе алмазов. 10 табл., 3 пр.

Способ получения электрохимического хром-алмазного покрытия электроосаждением из электролита хромирования, содержащего взвесь частиц алмаза, отличающийся тем, что частицы алмаза представляют собой смесь нанодисперсных алмазов детонационного синтеза с размером монокристалла 2÷20 нм и алмазов статического синтеза с размером монокристалла 2÷250 нм при весовом соотношении нанодисперсный алмаз детонационного синтеза : алмаз статического синтеза = (10:90) : (90:10), а электроосаждение проводят при суммарной концентрации смеси алмазов в электролите равной 2÷30 г/л.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛОАЛМАЗНЫХ ПОКРЫТИЙ | 1999 |

|

RU2156838C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМ-АЛМАЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2096535C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| ВЕДУЩИЙ МОСТ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2230676C2 |

Авторы

Даты

2016-05-27—Публикация

2015-03-03—Подача