Изобретение относится к устройствам, содержащим самоочищающиеся фильтры, для фильтрации или фильтрации с дегазацией жидкостей, с разделением эмульсий типа вода в масле, а также для очистки жидкостных смесей с отгонкой некоторых компонентов, для очистки газообразных и газожидкостных сред. Преимущественная область применения фильтрация масел и топлива для двигателей, а также частичная или полная регенерация отработанных смазочно-охлаждающих жидкостей.

Известна установка для очистки газа (SU 356833, кл. B 01 D 35/12, 1968), в которой для уменьшения пульсаций давления фильтрата при включении самоочищающихся фильтров в режим регенерации предусмотрен сброс части фильтрата из напорного участка системы. Недостатком установки является то, что среда, расходуемая на стабилизацию давления фильтрата, не используется для самоочистки фильтра.

Известна также установка для фильтрации жидкости (FR 2502970, кл. B 01 D 25/08, 1981 или патент SU 1232126 A3, кл. B 01 D 27/00, 1982 -аналог), содержащая самоочищающийся фильтр с промывкой фильтрующей поверхности противотоком фильтрата, в которой для демпфирования пульсаций самого противотока и стабилизации его расхода в канал отвода загрязнений встроен гаситель гидроудара, выполненный в виде переменного дросселя, который сообщен с воздушной полостью, находящейся под давлением. Недостатком указанной установки является отсутствие в регуляторе расхода обратной связи по давлению фильтруемой среды в системе фильтрации или по расходу фильтрата, что может дестабилизировать питание фильтратом потребителя и может приводить к перегрузкам системы по давлению. Практическое применение установки требует использования автономного регулятора параметров фильтрата, на работу которого будет затрачиваться дополнительное количество жидкости.

Кроме того, известны способ промывки фильтра обратным током фильтрата, и фильтр, работающий по этому способу (DE OS 3934947, кл. B 01 D 29/62). В этом фильтре встроено устройство стабилизации расхода фильтрата для подавления возмущений, вызываемых работой механизма самоочистки, путем синхронного восполнения количества жидкости, израсходованной на промывку фильтрующей поверхности. Недостатком фильтра является узкая специализация регулятора, исключающая возможность демпфирования возмущений в системе регулирования со стороны потребителя или со стороны нагнетательного насоса. Этот недостаток вызывает необходимость применения для указанных целей дополнительного устройства управления параметрами фильтрата и расходование дополнительного количества жидкости без ее предварительного использования на самоочистку фильтра.

Наиболее близким к настоящему изобретению является виброкомплекс (SU 1736047 A3, кл. B 04 C 9/00), в котором предусмотрено управление расходом фильтрата через регулируемый дроссель, сообщенный с полостью привода фильтра, путем изменения количества сбрасываемой из этой полости жидкости. Недостатком этого виброкомплекса является то, что жидкость, затраченная на регулирование расхода фильтрата в системе, используется только для привода фильтра, а для отвода смываемых загрязнений используется дополнительное количество фильтруемой среды.

Расход жидкости на отвод загрязнений составляет основную долю ее потерь из напорных участков системы фильтрации, неизбежных при использовании самоочищающихся фильтров. В то же время при управлении параметрами фильтрата, например, расходом фильтрата или давлением, также неизбежны затраты жидкости, сбрасываемой в безнапорную зону системы. Для интенсификации самоочистки фильтра целесообразно было бы обе эти задачи решать, затрачивая преимущественно одно и то же количество прокачиваемого агента. Напрашивается назвать такой принцип самоочистки шоковой промывкой фильтра.

Целью изобретения является улучшение самоочистки фильтра путем использования для отвода загрязнений по меньшей мере части отводимой среды из напорных участков системы фильтрации в процессе управления параметрами фильтрата.

Указанная цель достигается тем, что в системном модуле, содержащем по меньшей мере один нагнетательный насос с приводом, выходом и входом, сообщенным с выходом первого соединительного устройства, имеющего по меньшей мере один вход для подвода фильтруемой среды от элементов системы, содержащем также самоочищающийся фильтр со шламовой полостью и полостью фильтруемой среды, сообщенной через второе соединительное устройство с выходом нагнетательного насоса, и выполненный с по меньшей мере одним выходом фильтрата, сообщенным с устройством непрерывной или с перерывами подачи фильтрата, которое имеет по меньшей мере один выход для сообщения с по меньшей мере одним потребителем, устройство отвода загрязнений по меньшей мере из самоочищающегося фильтра, имеющее по меньшей мере один вход, сообщенный со шламовой полостью, и по меньшей мере один выход для сообщения через элементы системы со входом первого соединительного устройства, содержащее по меньшей мере один регулируемый дроссель, вход которого сообщен со шламовой полостью, а выход с выходом устройства отвода загрязнений, согласно изобретению, устройство отвода загрязнений выполнено с возможностью управления параметрами фильтрата.

Далее согласно изобретению регулируемый дроссель может быть выполнен в виде напорного клапана. Кроме того, согласно изобретению, напорный клапан может иметь дистанционное управление, причем управляющий вход клапана может быть сообщен через функционально-преобразующее устройство с выходом нагнетательного насоса или с устройством подачи фильтрата для потребителя. Затем, согласно изобретению, управляющий вход клапана может быть сообщен через функционально-преобразующее устройство с устройством подачи фильтрата для преимущественно наиболее удаленного от выхода фильтрата потребителя или с устройством подачи фильтрата для преимущественно наиболее значимого потребителя фильтрата. Далее согласно изобретению функционально-преобразующее устройство может быть выполнено в виде канала с преимущественно постоянным проходным сечением, величина которого выбрана из условия обеспечения необходимого качества переходных процессов регулирования давления в системе фильтрации. Затем согласно изобретению напорный клапан может быть выполнен с преимущественно постоянной настройкой давления начала своего срабатывания.

Кроме того, согласно изобретению самоочищающийся фильтр может быть выполнен со шламовой полостью, сообщенной постоянно или с перерывами по меньшей мере с частью полости фильтруемой среды. Помимо этого, согласно изобретению, самоочищающийся фильтр может быть выполнен с возможностью тангенциальной фильтрации по меньшей мере части потока фильтруемой среды, причем шламовая полость выполнена в виде полости отвода концентрата. Далее, согласно изобретению, фильтрующая поверхность самоочищающегося фильтра может быть выполнена в виде включенных параллельно преимущественно трубчатых фильтрующих элементов, например, полых волокон, причем полость фильтруемой среды может быть сообщена с пространством между этими трубчатыми элементами. Кроме того, согласно изобретению, самоочищающийся фильтр может быть выполнен с возможностью преимущественно поперечного омывания по меньшей мере части трубчатых элементов потоком фильтруемой среды или по меньшей мере однократного их пересечения фильтруемой средой в поперечном направлении. Затем согласно изобретению полость отвода концентрата может быть выполнена с полостью фильтруемой среды, а самоочищающийся фильтр может быть выполнен с возможностью реализации фильтрации с по меньшей мере двумя различными направлениями относительно фильтрующей поверхности тангенциальной составляющей скорости фильтруемой среды. Кроме того, согласно изобретению, системный модуль может быть выполнен с возможностью очистки фильтрующей поверхности самоочищающегося фильтра обратным током фильтрата.

Затем согласно изобретению первое и второе соединительные устройства, а также устройство постоянной или с перерывами подачи фильтрата, могут быть выполнены в виде элементов гидравлических и/или пневматических сетей и/или элементов трубопроводов и/или соединительных каналов, помимо этого по меньшей мере одно из соединительных устройств или устройство постоянной или с перерывами фильтрата может быть выполнено с по меньшей мере одним элементом трубопроводной арматуры, либо содержать по меньшей мере один нагнетательный насос.

Далее согласно изобретению фильтруемой среды может быть дизельное топливо, фильтрат которого предназначен для подачи к элементам топливовпрыскивающей аппаратуры дизеля, а нагнетательный насос может быть выполнен с приводом от этого дизеля. При этом, согласно изобретению, самоочищающийся фильтр может быть выполнен с топливным насосом высокого давления, причем полость фильтруемой среды первого фильтра сообщена через второе соединительное устройство с выходом нагнетательного насоса, полость фильтруемой среды каждого последующего фильтра сообщена через устройство отвода загрязнений с полостью отвода концентрата предыдущего фильтра, а полость концентрата последнего по ходу этого концентрата фильтра сообщена со входом управляющего дросселя. Кроме того, согласно изобретению, самоочищающийся фильтр может быть выполнен в виде не менее двух самоочищающихся фильтров, выход каждого из которых сообщен с топливным насосом высокого давления, причем полости фильтруемой среды фильтров сообщены между собой и через второе соединительное устройство с выходом нагнетательного насоса, а полости отвода концентрата сообщены между собой и со входом преимущественно одного управляемого дросселя.

Далее согласно изобретению фильтруемой средой может быть смазочное масло, фильтрат которого предназначен для подачи к элементам внутренней системы смазки двигателя внутреннего сгорания, а нагнетательный насос выполнен с приводом от этого двигателя.

Затем согласно изобретению по меньшей мере для одного значения вращения коленчатого вала двигателя внутреннего сгорания нагнетательный насос выполнен с большей производительностью, чем требуемый потребителям расход фильтрата, а также может быть выполнен для двигателя внутреннего сгорания, предназначенного для работы более чем на двух значениях частоты вращения коленчатого вала. В частности согласно изобретению модуль выполнен для двигателя внутреннего сгорания, используемого для работы при стохастических режимах изменения частоты вращения коленчатого вала, причем частота вращения коленчатого вала двигателя, выше которой производительность нагнетательного насоса больше требуемого для двигателя расхода фильтрата, не превышает значения частоты, отличающейся в меньшую сторону от среднеэксплуатационного значения по меньшей мере на величину среднего квадратического отклонения.

Далее согласно изобретению устройство постоянной или с перерывами подачи фильтрата может быть выполнено в виде запорного вентиля, вход которого сообщен через функционально-преобразующее устройство с управляющим входом напорного клапана. При этом согласно изобретению запорные вентили для по меньшей мере части потребителей могут быть выполнены с возможностью находиться в открытом или в закрытом состояниях. Кроме того, согласно изобретению, нагнетательный насос выполнен с производительностью, превышающей общий расход фильтрата через все потребители. При этом согласно изобретению напорный клапан может быть выполнен с максимальной пропускной способностью, не меньшей чем максимальная производительность нагнетательного насоса.

Затем согласно изобретению устройство отвода загрязнений может содержать по меньшей мере один вспомогательный фильтр, вход которого сообщен через элементы гидравлических и/или пневматических сетей, и/или элементы трубопроводов и/или соединительные каналы с источником давления, а выход с выходом устройства отвода загрязнений. В частности, согласно изобретению, источник давления может быть выполнен в виде вспомогательного насоса с приводом. При этом согласно изобретению вход вспомогательного насоса через элементы гидравлических и/или пневматических сетей, и/или элементы трубопроводов и/или соединительные каналы может быть сообщен с выходом регулируемого дросселя, либо со шламовой полостью. Кроме того, согласно изобретению источник давления может быть выполнен в виде шламовой полости.

Затем согласно изобретению вспомогательный фильтр может быть выполнен в виде центробежного очистителя. Центробежный очиститель может быть выполнен с вращающимся ротором и приводом ротора от электродвигателя. В последнем случае привод вспомогательного насоса может быть объединен с приводом ротора центробежного очистителя. Фильтруемой средой может быть суспензия, а центробежный очиститель может быть выполнен в виде центрифуги с реактивным приводом ротора. Вход центрифуги, согласно изобретению может быть сообщен соединительными каналами со входом регулируемого дросселя.

Далее согласно изобретению устройство отвода загрязнений может содержать по меньшей мере один гаситель пульсаций давления в системном модуле, который может быть сообщен со входом регулируемого дросселя, либо сообщен со входом вспомогательного насоса или со входом вспомогательного фильтра. В последнем случае, если вспомогательный фильтр выполнен в виде центрифуги с реактивным приводом ротора, то, согласно изобретению, центрифуга может быть выполнена также с вертикальной осью вращения ротора, содержащей в своей верхней части тупиковую воздушную полость, вход которой сообщен со входом центрифуги.

Затем согласно изобретению устройство отвода загрязнений может быть выполнено с возможностью по меньшей мере частичного отделения от дисперсионной среды растворенной и/или нерастворенной газовой фазы. Кроме того, согласно изобретению, дисперсионная среда фильтруемой суспензии может быть смесью нескольких жидкостей с различными температурами кипения, а устройство отвода загрязнений может быть выполнено с возможностью по меньшей мере частичного отгона некоторых из них. В частности согласно изобретению центрифуга может быть выполнена с полостью вне ротора, сообщенной с выходом фугата, кроме того, полость вне ротора на стороне центрифуги, противоположной выходу фугата, может быть сообщена через элементы пневматических сетей и/или элементы трубопроводов, и/или соединительные каналы с атмосферой. Помимо этого центрифуга может быть выполнена с возможностью вытеснения газо- и/или паровоздушной смеси из полости вне ротора в направлении, прямоточном или противоточном относительно направления движения фугата. Кроме того, согласно изобретению центрифуга может быть выполнена с возможностью пеногашения фугата.

Далее согласно изобретению самоочищающийся фильтр может быть выполнен с гидрофобной фильтрующей поверхностью.

Предусмотрена согласно изобретению также возможность, когда фильтруемой средой является суспензия, самоочищающийся фильтр и устройство отвода загрязнений выполнены заодно в виде полнопоточной центрифуги с реактивным приводом ротора и фильтрующей поверхностью, имеющей протяженность вдоль оси вращения этого ротора и отделяющей полость фильтруемой среды от напорного выхода фильтрата, с полостью фильтруемой среды и шламовой полостью, выполненными заодно в виде внутрироторной полости, расположенной со стороны подвода фильтруемой среды к фиксирующей поверхности, вход устройства отвода загрязнений объединен с указанной внутрироторной полостью, а устройство отвода загрязнений выполнено в виде ротора, реактивный привод которого сообщен с полостью фильтруемой среды, с выходом, выполненным в виде безнапорного выхода фугата центрифуги, причем, указанная внутрироторная полость сообщена через соединительные каналы в роторе и в элементах центрифуги со входом регулируемого дросселя, управляющий вход которого сообщен через функционально-преобразующее устройство с устройством постоянной или с перерывами подачи фильтрата потребителю под давлением.

Затем согласно изобретению предусмотрена возможность, когда фильтруемой средой является суспензия, а самоочищающийся фильтр выполнен в виде по меньшей мере полнопоточных центрифуг с реактивным приводом ротора и с возможностью их поочередного отключения от выхода нагнетательного насоса, напорные выходы фильтрата которых сообщены между собой, фильтрующая поверхность самоочищающегося фильтра выполнена внутри ротора полнопоточной центрифуги с протяженностью вдоль оси вращения этого ротора, полость фильтруемой среды и шламовая полость выполнены заодно в виде внутрироторной полости, расположенной со стороны подвода фильтрующей поверхности, а устройство отвода загрязнений содержит вход, объединенный с указанной внутрироторной полостью, и выполнено в виде ротора, реактивный привод которого сообщен с полостью фильтруемой среды, имеющего выход, выполненный в виде безнапорного выхода фугата центрифуги, причем, указанная внутрироторная полость сообщена через соединительные каналы в роторе и в элементах центрифуги со входом регулируемого дросселя, управляющий вход которого сообщен через функционально-преобразующее устройство с устройством постоянной или с перерывами подачи фильтрата потребителю под давлением.

Изобретение предусматривает также возможность, когда фильтруемой средой является суспензия, а самоочищающийся фильтр выполнен в виде по меньшей мере двух фильтров с возможностью их поочередного отключения от выхода нагнетательного насоса, напорные выходы фильтрата которых сообщены между собой, причем полость отвода загрязнений каждого фильтра сообщена со входом своего вспомогательного фильтра, который выполнен в виде полнопоточной центрифуги с реактивным приводом ротора и фильтрующей поверхностью, отделяющей внутрироторную полость загрязненной жидкости от напорного выхода фильтрата этой центрифуги и имеющей протяженность вдоль оси вращения ротора, а напорные выходы фильтрата этих центрифуг сообщены между собой через элементы трубопроводов и/или элементы трубопроводной арматуры.

И, наконец, согласно изобретению нагнетательный насос и самоочищающийся фильтр могут быть выполнены в общем корпусе, в котором второе соединительное устройство выполнено в виде канала, при этом первое соединительное устройство может быть выполнено в виде всасывающего патрубка насоса со входом, а выход регулируемого дросселя сообщен через элемент системы, выполненный в виде соединительного канала, со входом всасывающего патрубка.

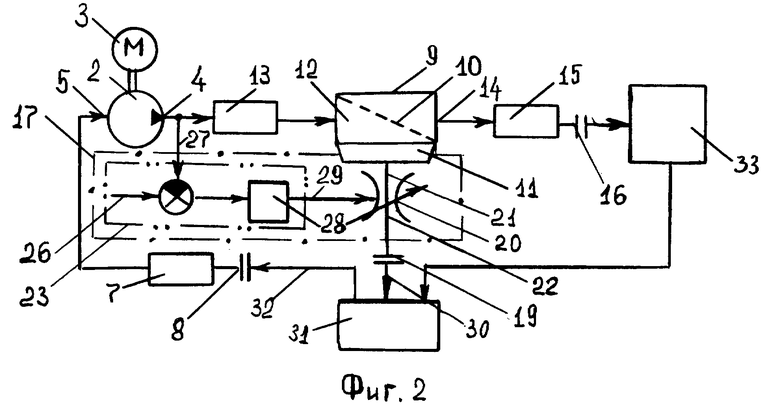

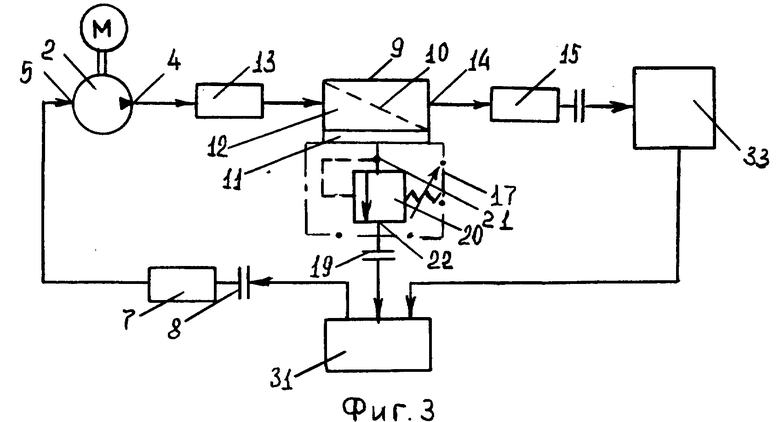

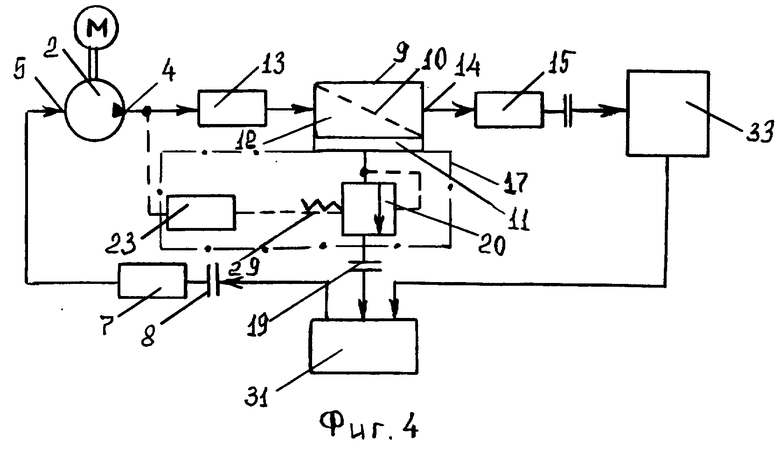

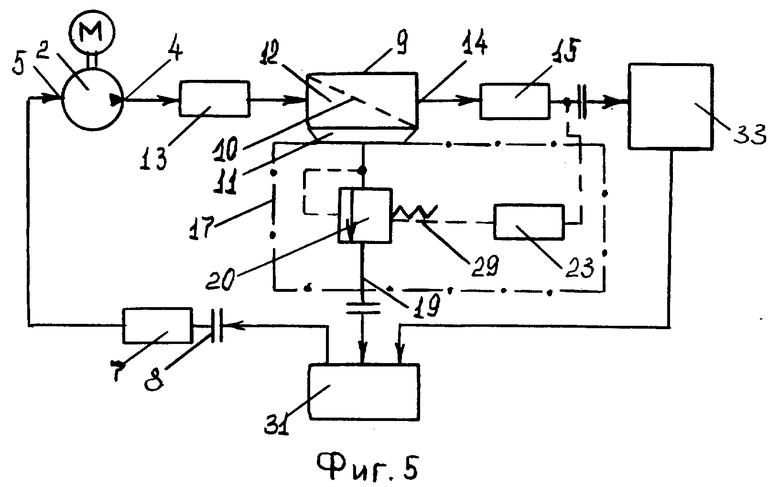

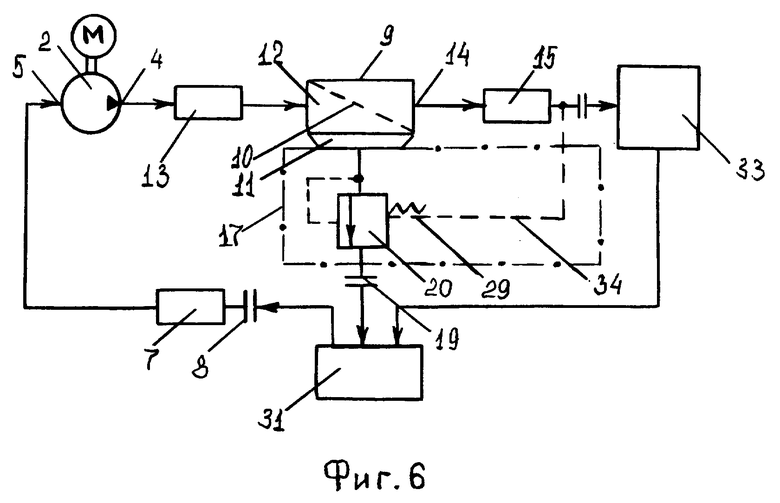

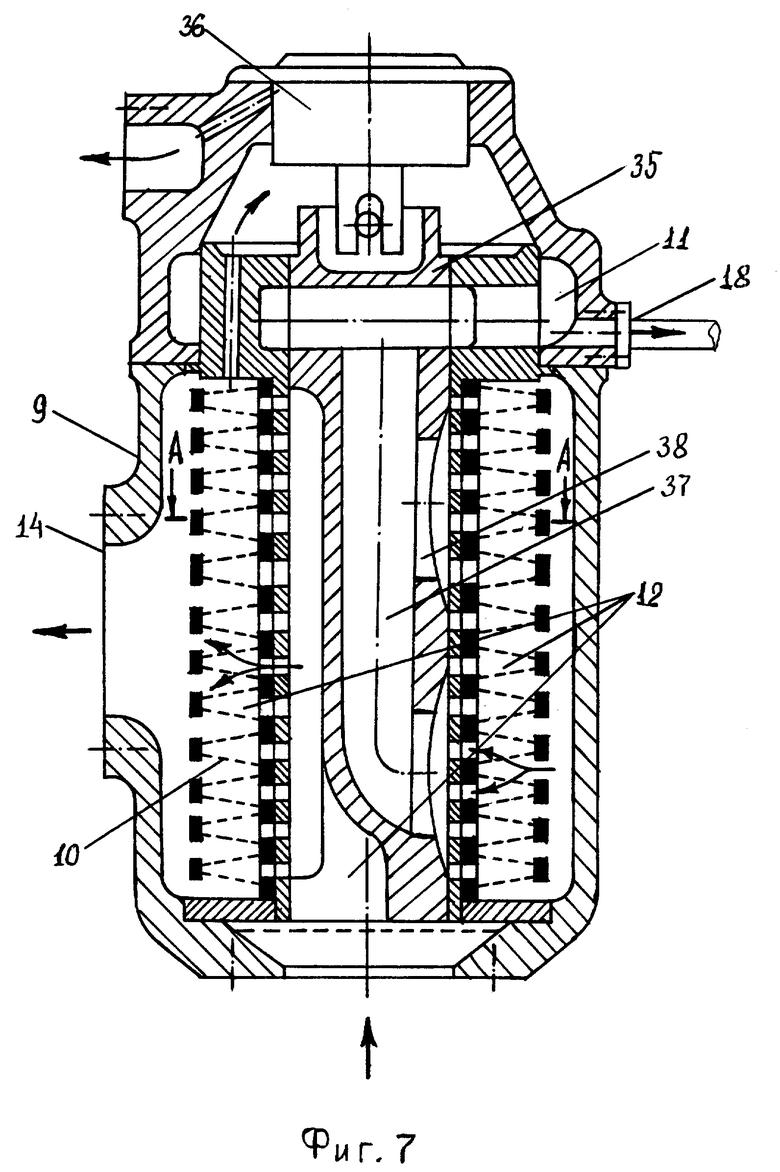

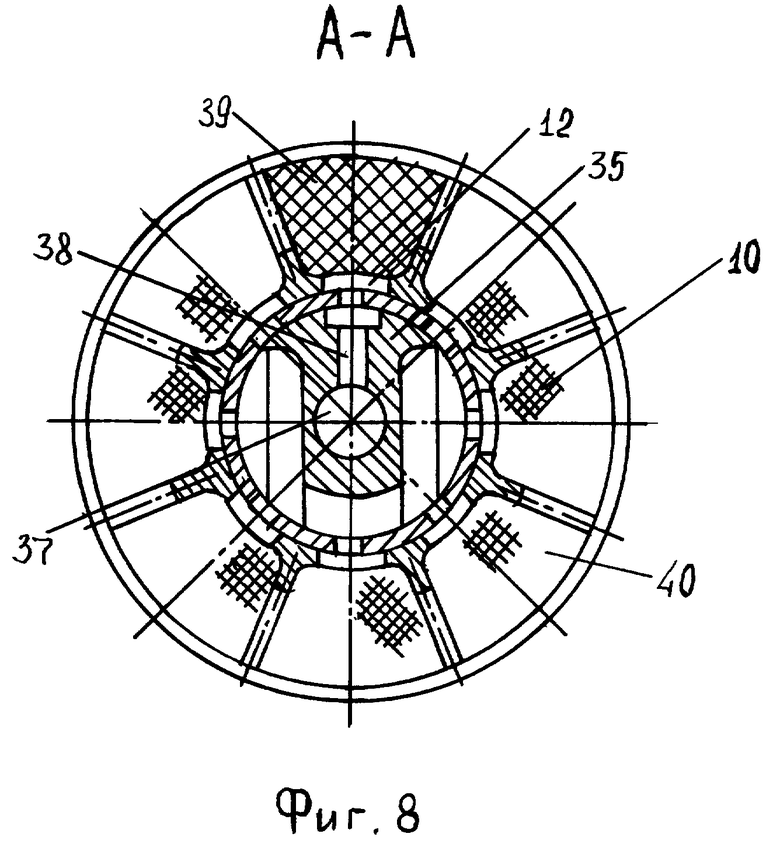

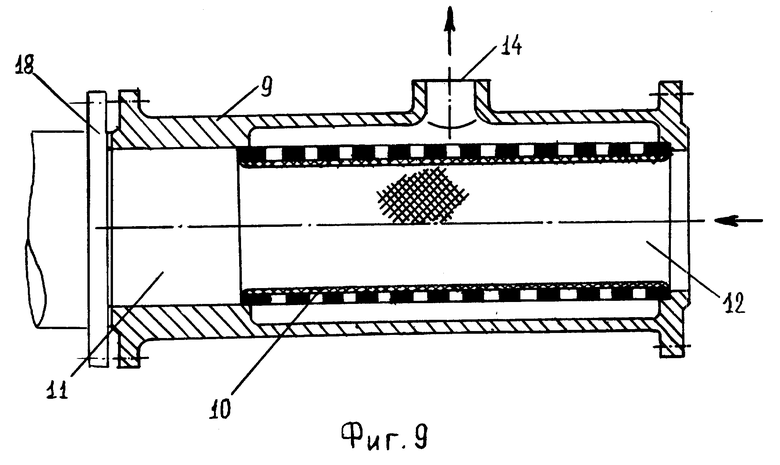

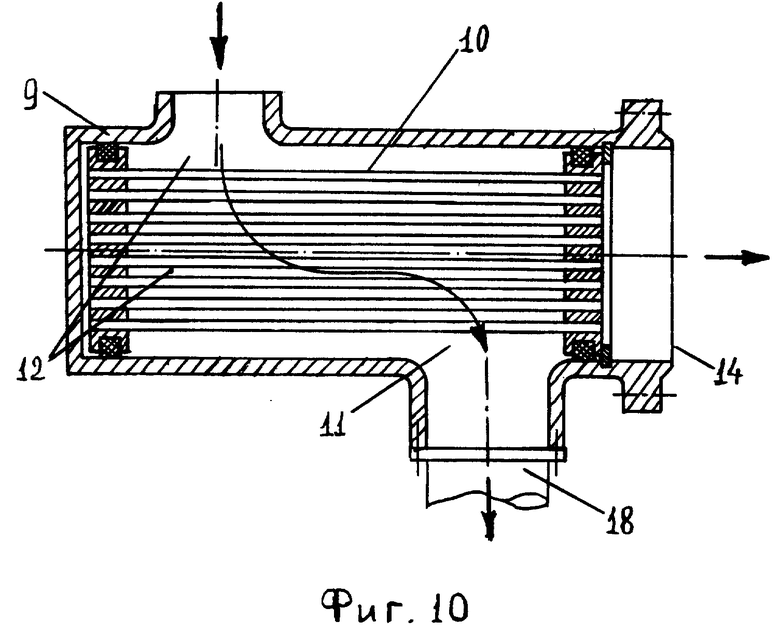

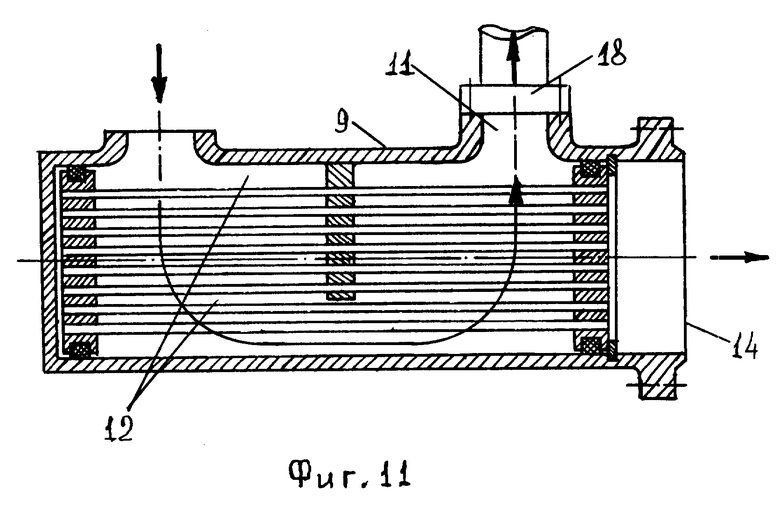

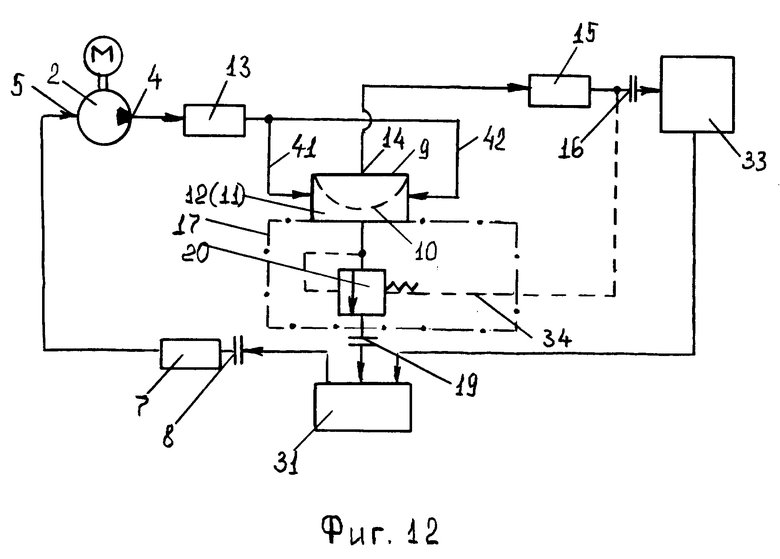

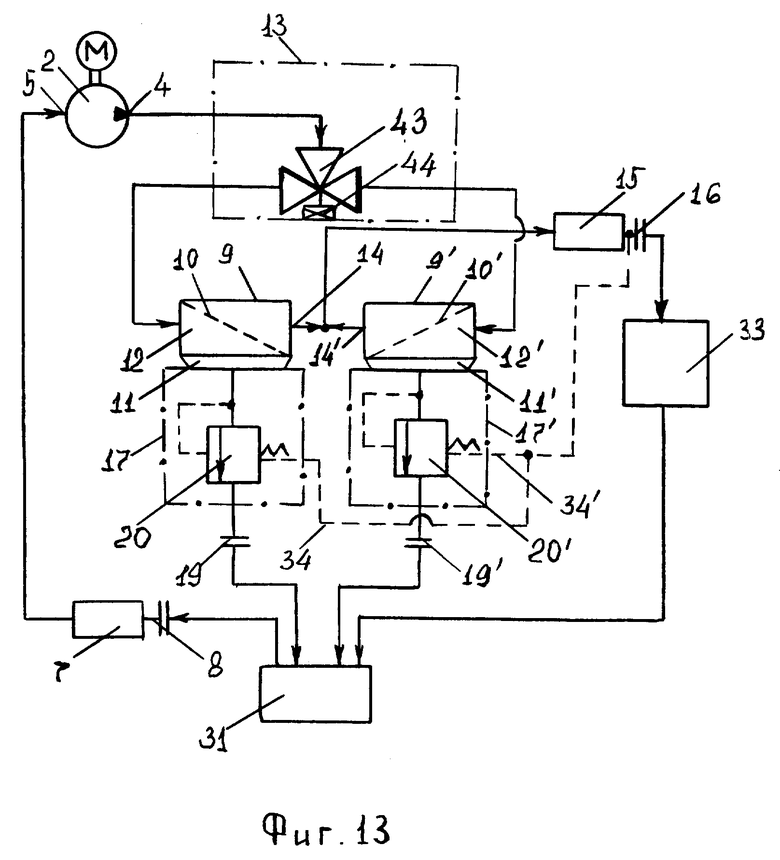

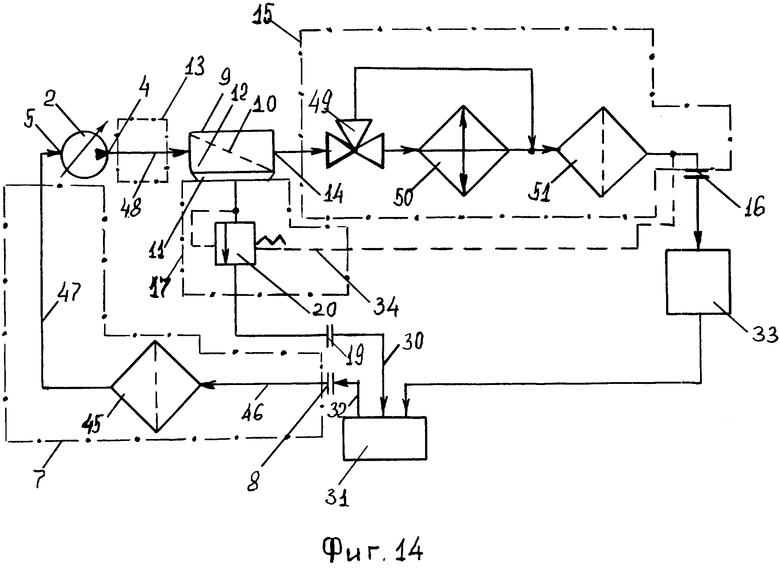

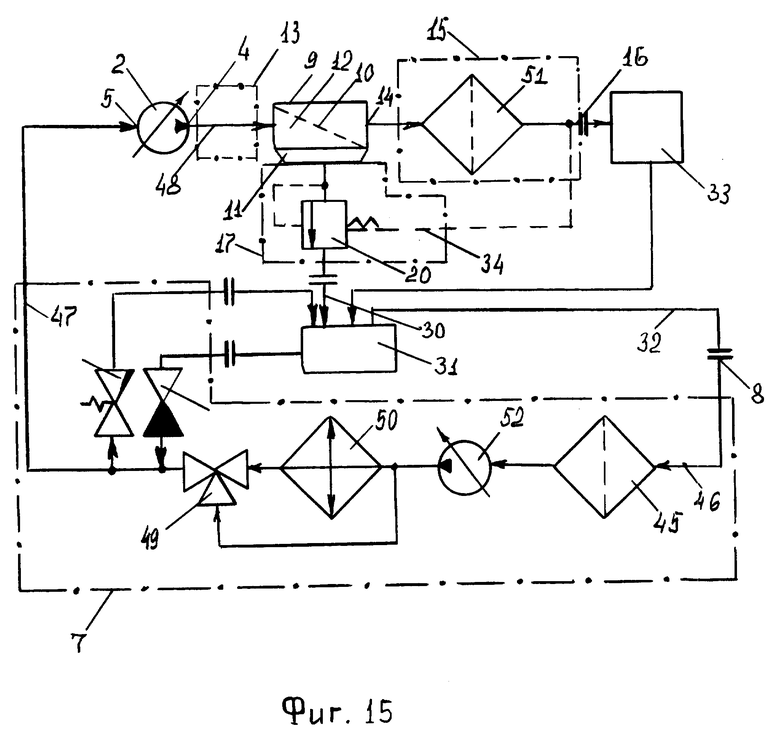

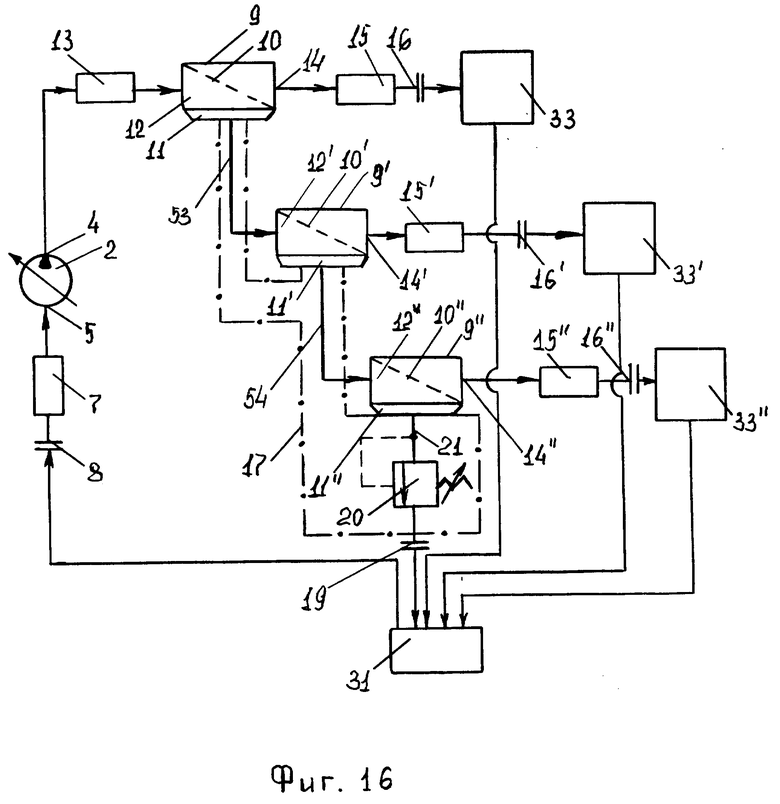

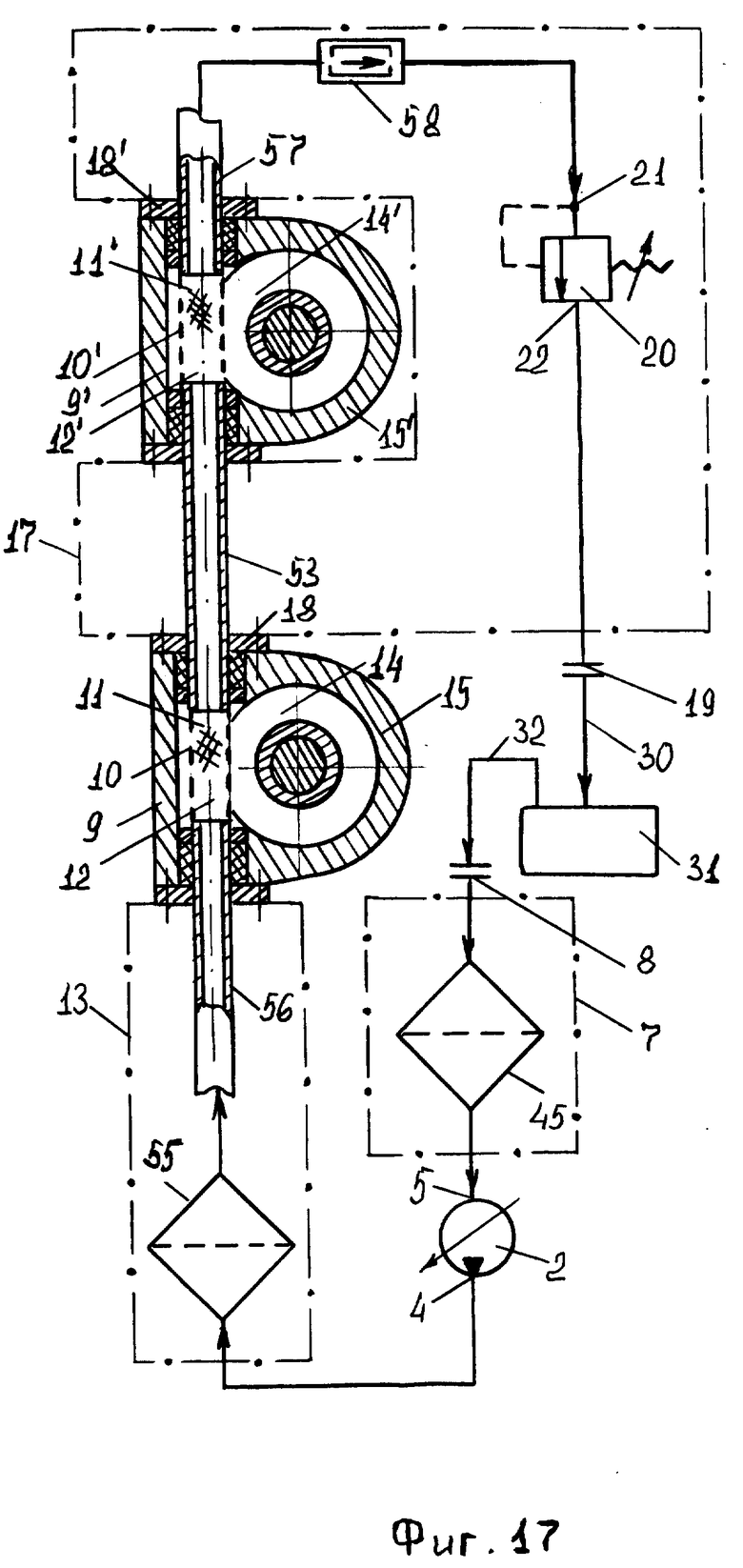

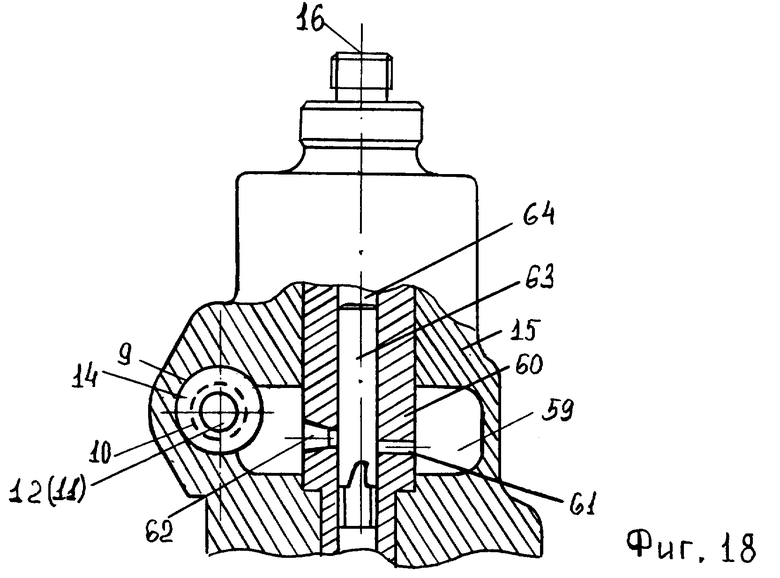

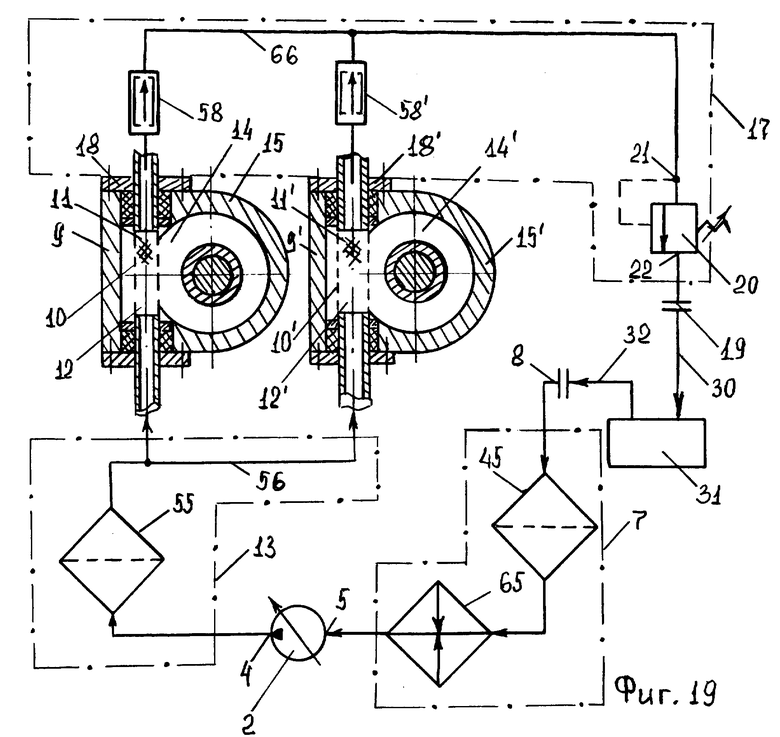

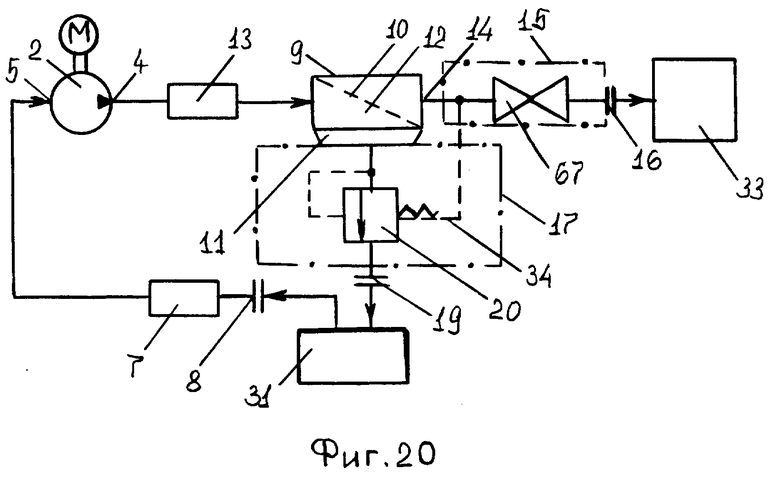

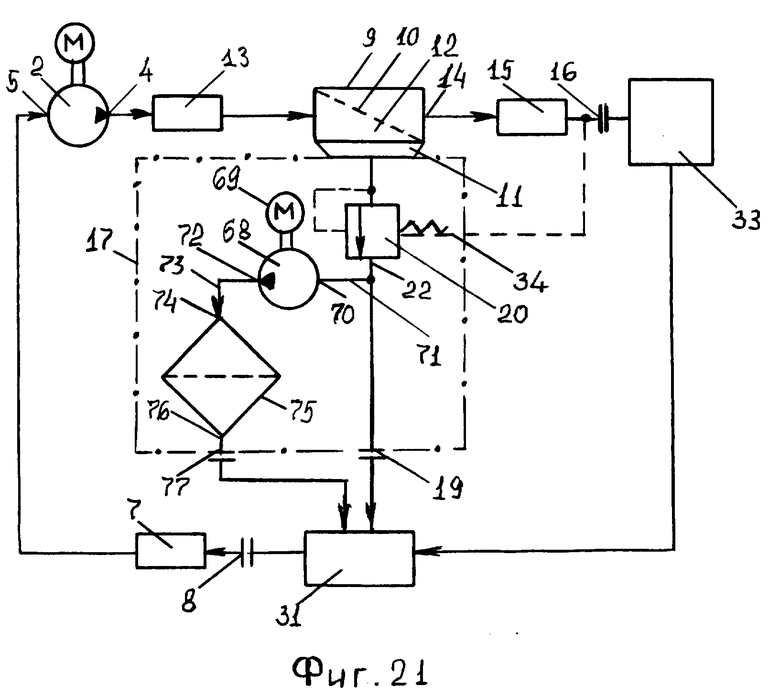

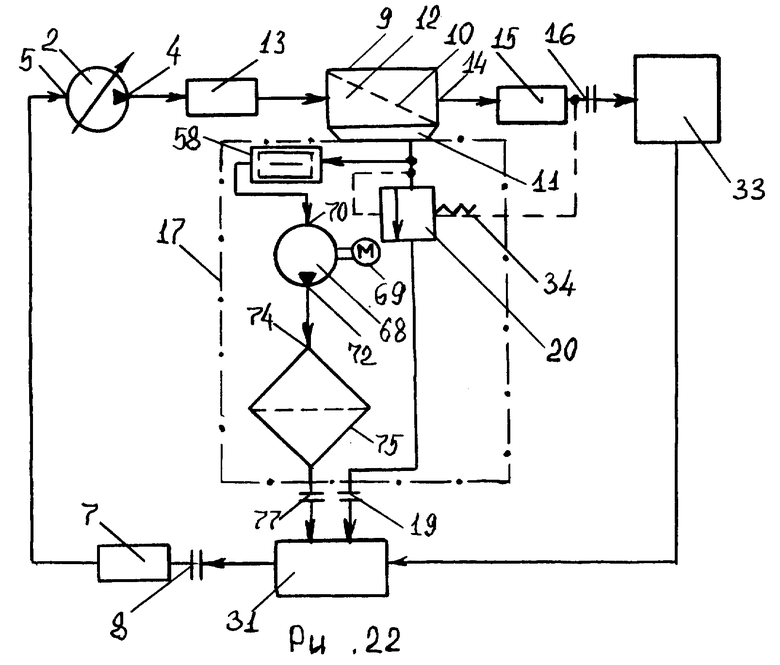

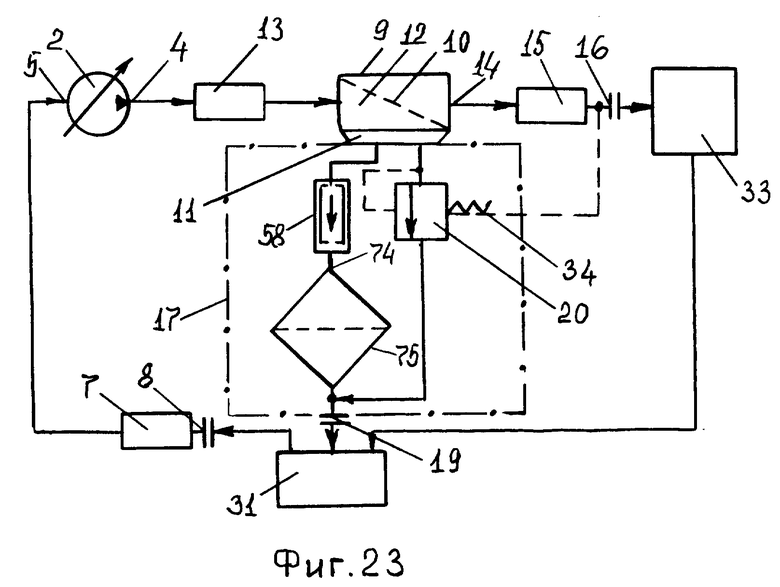

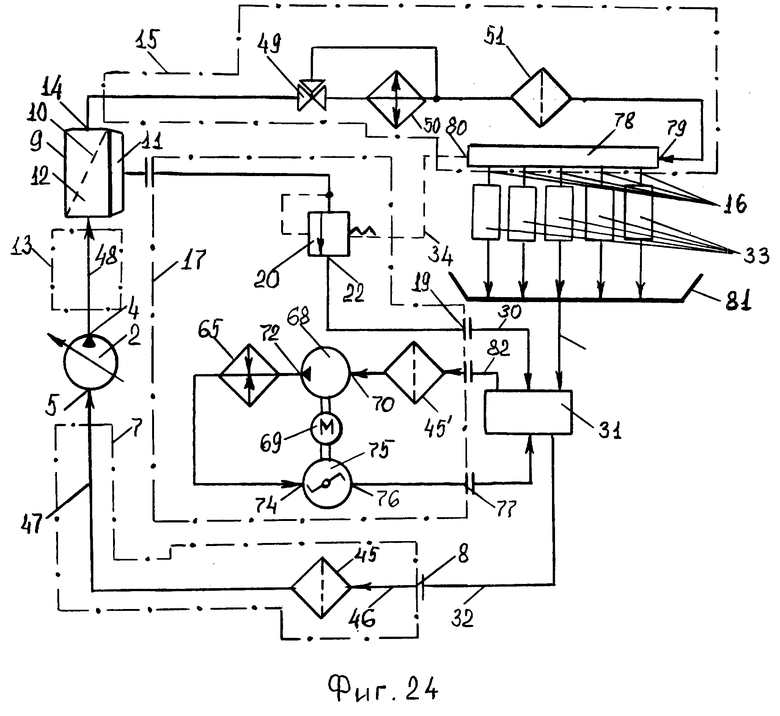

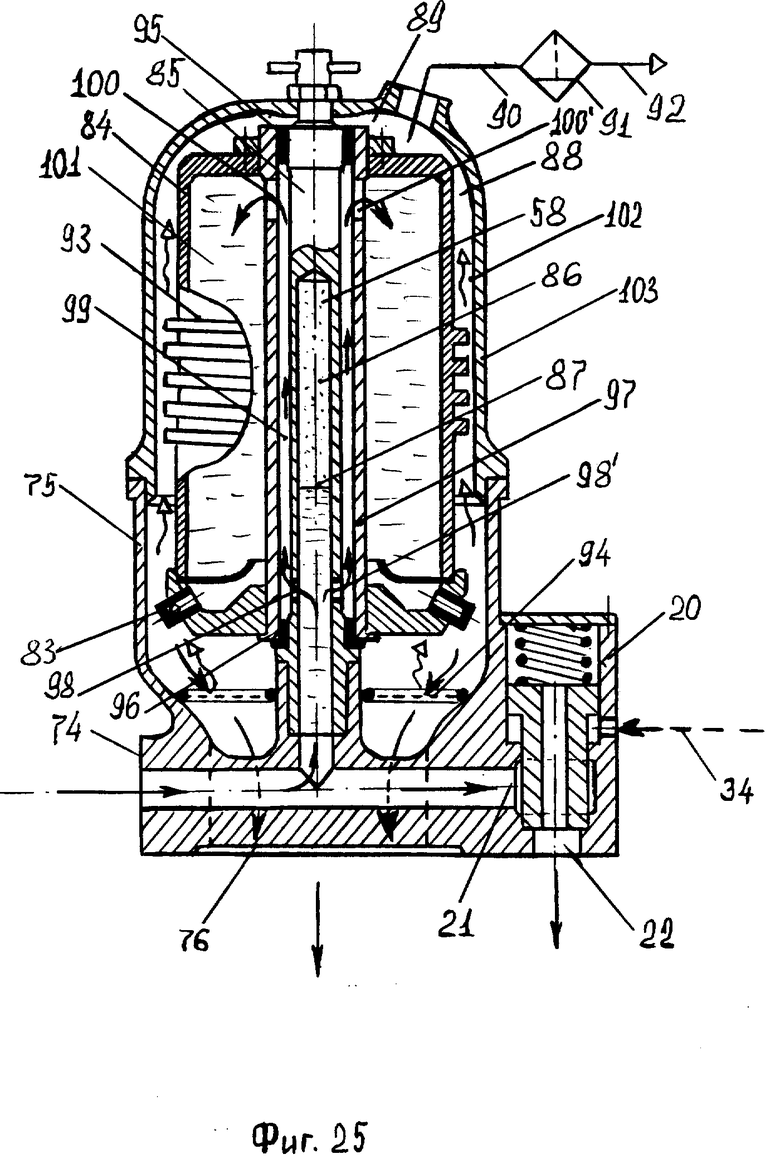

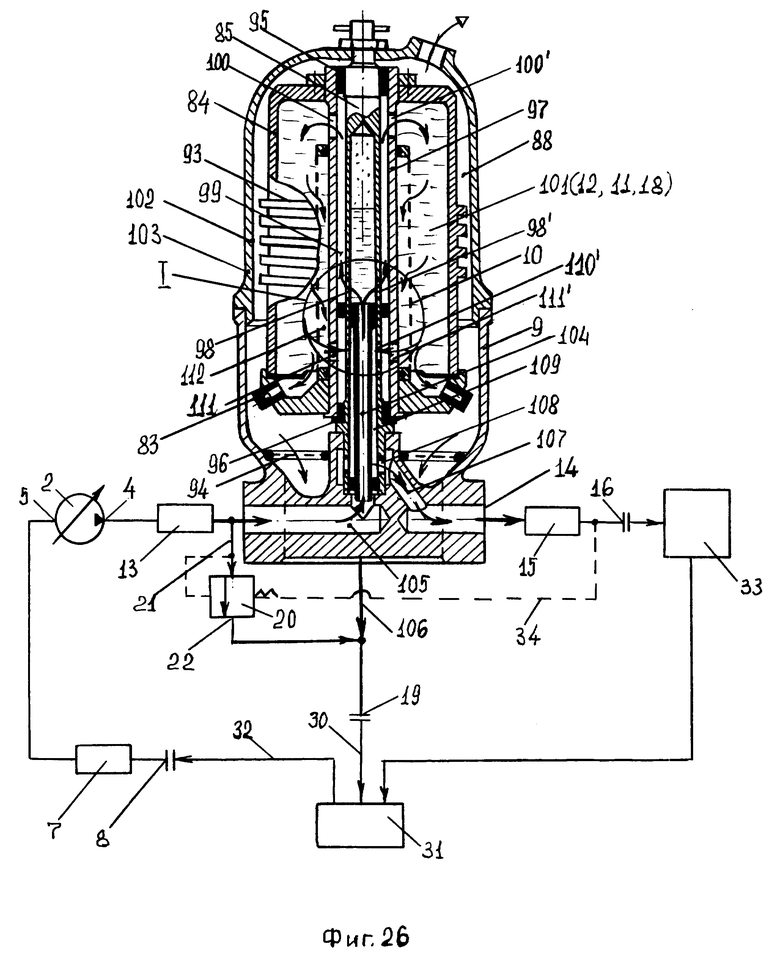

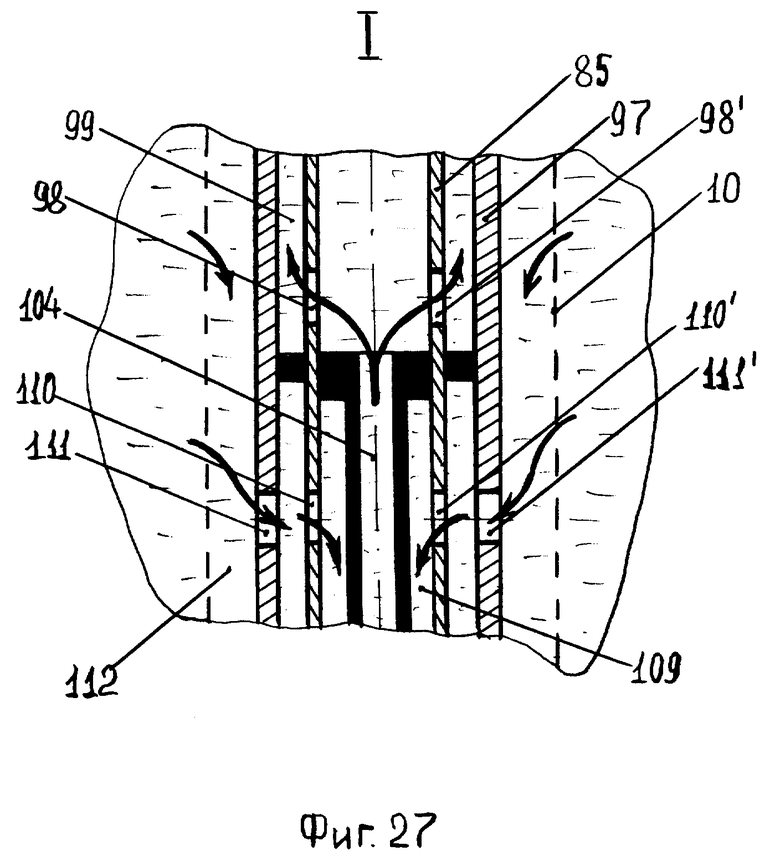

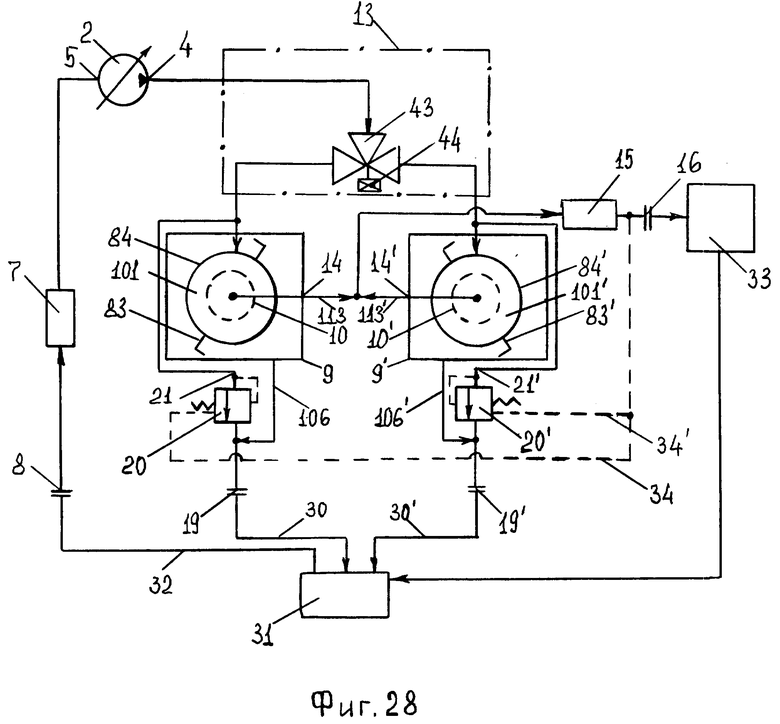

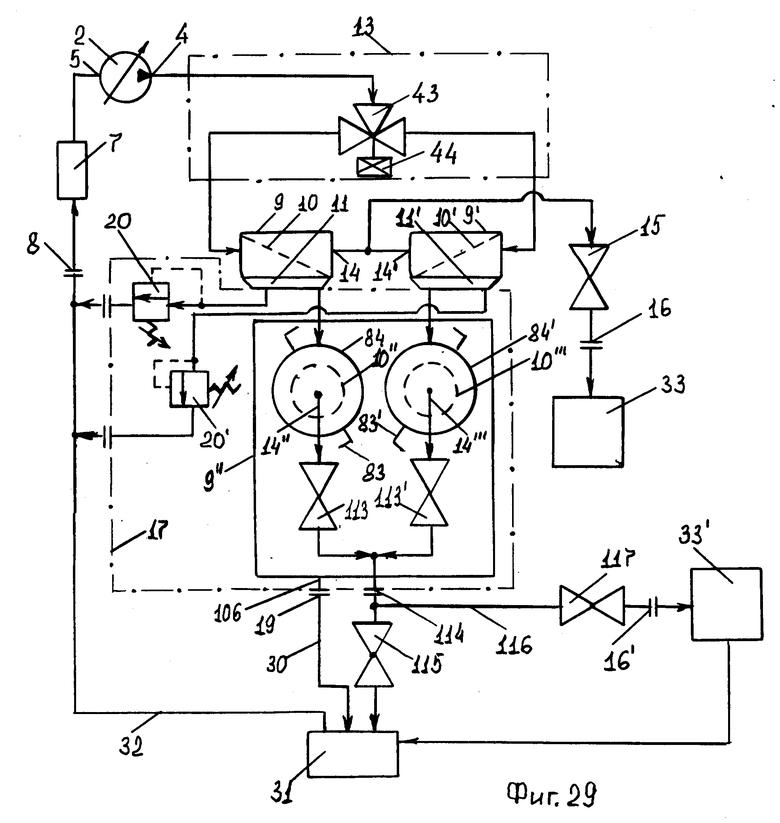

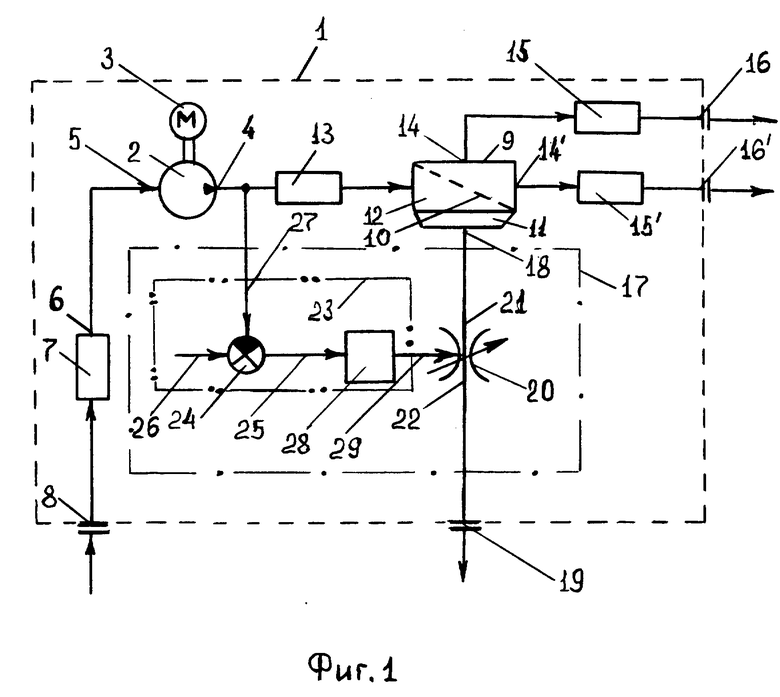

На фиг. 1 изображен патентуемый системный модуль; на фиг. 2 модуль в составе системы; на фиг. 3 модуль с регулируемым дросселем, выполненным в виде напорного клапана; на фиг. 4 модуль с напорным клапаном, имеющим дистанционное управление; на фиг. 5 модуль с управлением давлением фильтрата; на фиг. 6 модуль с управлением давлением фильтрата по каналу обратной связи; на фиг. 7 самоочищающийся фильтр, в котором шламовая полость сообщена с частью полости фильтруемой суспензии; на фиг. 8 поперечный разрез А-А по фиг. 7; на фиг. 9 тангенциальный самоочищающийся фильтр; на фиг. 10 - фильтр с фильтрующей поверхностью из полых волокон; на фиг. 11 фильтр с многократным поперечным омыванием полых волокон; на фиг. 12 модуль с двумя направлениями тангенциальной составляющей скорости фильтруемой среды относительно фильтрующей поверхности; на фиг. 13 модуль с возможностью самоочистки фильтра обратным током фильтрата; на фиг. 14 модуль в составе однонасосной системы смазки ДВС; на фиг. 15 модуль в составе двухнасосной системы смазки ДВС; на фиг. 16 модуль с тангенциальными фильтрами при последовательном соединении фильтров по потоку отвода концентрата; на фиг. 17 модуль в составе системы топливоподачи для дизеля; на фиг. 18 топливный насос высокого давления; на фиг. 19 модуль в составе системы тполивоподачи для дизеля с параллельным соединением самоочищающихся фильтров; на фиг. 20 - модуль в составе системы с отключаемыми потребителями; на фиг. 21 модуль со вспомогательным фильтром и вспомогательным насосом в устройстве отвода загрязнений; на фиг. 22 модуль со вспомогательным фильтром и вспомогательным насосом, сообщенным по своему входу со шламовой полостью фильтра; на фиг. 23 - модуль со вспомогательным фильтром, сообщенным по своему входу со шламовой полостью фильтра; на фиг. 24 модуль в составе системы смазки судового дизеля; на фиг. 25 центрифуга с реактивным приводом ротора; на фиг. 26 - модуль в составе системы с самоочищающимся фильтром, выполненным в виде полнопоточной центрифуги с реактивным приводом ротора; на фиг. 27 вид I по фиг. 26; на фиг. 28 модуль в составе системы с самоочищающимся фильтром, выполненным в виде двух полнопоточных центрифуг с реактивным приводом ротора; на фиг. 29 модуль в составе системы регенерации смазочно-охлаждающей жидкости.

Системный модуль 1 (фиг. 1) содержит нагнетательный насос 2 с приводом 3, выходом 4 и входом 5, сообщенным с выходом 6 первого соединительного устройства 7, имеющего вход 8 для подвода фильтруемой среды от элементов системы, самоочищающийся фильтр 9 с фильтрующей поверхностью 10, шламовой полостью 11 и полостью 12 фильтруемой среды, сообщенной через второе соединительное устройство 13 с выходом 4 нагнетательного насоса, выполненный с выходом 14 (14') фильтрата, сообщенным с устройством 15 (15') постоянной или с перерывами подачи фильтрата, которое имеет выход 16 (16') для сообщения с потребителем, устройство 17 отвода загрязнений, имеющее вход 18, сообщенный со шламовой полостью 11, и выход 19 для сообщения через элементы системы со входом 8 первого соединительного устройства 7, содержащее регулируемой дроссель 20, вход 21 которого сообщен со шламовой полостью 11, а выход 22 с выходом 19 устройства 17 отвода загрязнений. Устройство 17 отвода загрязнений выполнено с возможностью управления параметрами фильтрата, в данном случае расходом фильтрата, путем программного изменения давления на выходе 4 насоса 2. Это изменение осуществляется функционально-преобразующим устройством 23, содержащим сумматор 24 для определения сигнала рассогласования 25 как разности между задающим сигналом 26 и фактическим уровнем давления на выходе 4 насоса 2, подаваемого по каналу 27 на второй вход сумматора 24, а также содержащего устройство 28 выработки сигнала 29 исполнительного воздействия на регулируемый дроссель 20. Функционально-преобразующее устройство 23 в общем случае может предусматривать любое требуемое управление регулируемым дросселем в зависимости от того, какое требуется программное изменение давления в какой-либо точке модуля или расхода фильтрата на выходе 16 (16'). Для простейшей задачи, когда управление параметрами фильтрата сводится к стабилизации, например, заданного сигналом 26 постоянного давления на выходе 4 насоса 2, сигнал 29 исполнительного воздействия просто пропорционален ошибке регулирования 25. В этом случае осуществляется управление расходом фильтрата путем статического регулирования давления на выходе насоса 2, что является типичным решением, например, для систем фильтрации смазочного масла двигателей внутреннего сгорания (ДВС).

На фиг. 2 показан пример использования системного модуля в составе системы фильтрации масла для ДВС. Выход 19 устройства отвода загрязнений 17 сообщен со входом 8 первого соединительного устройства 7 через такие элементы системы, как трубопровод 30, емкость 31 для фильтруемого масла и трубопровод 32, а выход 16 устройства 15 подачи фильтрата сообщен с потребителем фильтрата 33, в данном случае с элементами внутренней системы смазки ДВС.

Системный модуль работает следующим образом.

Фильтруемая среда поступает от элементов системы на вход 8 первого соединительного устройства 7 и подается насосом 2 через второе соединительное устройство 13 в полость фильтруемой среды 12 самоочищающегося фильтра 9, пройдя сквозь фильтрующую поверхность 10, она в виде фильтрата подается с выхода 14 через устройство подачи фильтрата 15 к выходу 16, сообщенному с потребителем 33. Устройство отвода загрязнений 17 управляет параметрами фильтрата, в частности расходом, путем, например, стабилизации на заданном уровне давления на выходе 4 насоса 2, сбрасывая из шламовой полости 11 избыточное количество напорной среды. Так как поток сбрасываемой среды добавляется к штатному расходу среды, затрачиваемой на отвод загрязнений из фильтра 9, то это улучшает самоочистку указанного фильтра, например, в случае промывки фильтра противотоком.

В простейшем варианте регулируемый дроссель 20 может быть выполнен в виде напорного клапана с собственным управлением (клапан прямого действия, фиг. 3). В этом случае управление параметрами фильтрата осуществляется путем, например, стабилизации давления в шламовой полости 11 фильтра 9.

Клапан 20 может иметь управляющий вход 29, сообщенный через функционально-преобразующее устройство 23 с любым напорным участком модуля, в частности с выходом 4 насоса 2 (фиг. 4) или с устройством подачи фильтрата 15, например, с выходом 16 (фиг. 5). Последний случай отражает процесс управления таким параметром фильтрата, как давление на выходе устройства подачи фильтрата.

Если потребителей несколько и какой-либо из них дальше всех удален от выхода 14 фильтрата, то целесообразно изменять проходное сечение управляемого клапана 20 в зависимости от давления на выходе устройства подачи фильтрата этому наиболее удаленному потребителю. Примером может служить внутренняя система смазки ДВС, некоторые элементы которой представлены подшипниками коленчатого вала. Подача масла к этим подшипникам осуществляется из устройства подачи фильтрата, выполненного в виде раздаточного коллектора, торцевой вход которого сообщен с выходом 14 фильтрата из фильтра 9. Наиболее удаленным оказывается подшипник, на который подается фильтрат из выхода 16, расположенного на противоположном относительно торцевого входа конце коллектора. В этом случае целесообразно управлять давлением фильтрата именно на наиболее удаленном выходе 16.

Потребители фильтрата могут быть ранжированы по значимости. В этом случае целесообразно управлять параметрами фильтрата для наиболее значимого потребителя.

Если управление параметрами фильтрата осуществляется путем программного управления давлением в каком-либо напорном участке модуля (частный случай - стабилизация давления), то целесообразно в качестве функционально-преобразующего устройства 23 использовать канал 34 (фиг. 6) постоянного сечения, величина которого выбрана из условия обеспечения должного качества переходных процессов в системе регулирования по давлению. В этом случае функциональное преобразование сводится к преобразованию с передаточным коэффициентом, равным единице, сигнала обратной связи по давлению, а выбором проходного сечения канала обеспечивается необходимое демпфирование обратной связи, повышающее устойчивость системы управления и делающее апериодическими переходные процессы при импульсных возмущениях (Шутков Е.А. Разработка методов гидравлического расчета внешних систем смазки и фильтров масла форсированных дизелей: Автореф. дис. на соиск. уч. степ. канд. тех. наук. М. 1984 с. 228).

Наиболее простым случаем управления параметрами фильтрата с использованием управляемого клапана 20 является применение клапана с постоянной настройкой давления начала своего срабатывания.

Самоочищающийся фильтр 9 обычно выполнен со шламовой полостью 11, сообщенной постоянно или с перерывами по меньшей мере с частью полости фильтруемой среды 12. На фигурах 7 и 8 показан фильтр, в котором шламовая полость 11 сообщается периодически с помощью распределителя 35, приводимого во вращение приводом 39, через каналы 37 и 38 с той частью полости 12, которая расположена внутри сектора 39, включенного на промывку обратным током фильтрата. Остальные семь секторов 40 работают в это время в режиме фильтрации среды подаваемой в оставшуюся часть полости 12. На фиг. 9 изображен самоочищающийся фильтр со шламовой полостью 11, сообщенной постоянно с полостью фильтруемой среды 12. Такое исполнение фильтра улучшает процесс управления параметрами фильтрата, исключая дросселирующее воздействие со стороны распределителя 35 на фиг. 7, так как шламовая полость фильтруемой среды составляют в этом случае одну общую полость.

Показанный на фиг. 9 фильтр выполнен с возможностью тангенциальной фильтрации части фильтруемой среды, примыкающей к пограничному слою на фильтрующей поверхности 10. Остальная часть фильтруемой среды служит для выноса смываемых загрязнений в шламовую полость 11, которая в данном случае является полостью отвода концентрата. Активизация транзитного потока фильтруемой среды при его использовании для управления параметрами фильтрата улучшает самоочистку фильтра за счет увеличения тангенциальной составляющей скорости среды на фильтрующей поверхности.

Еще больший эффект может быть достигнут применением тангенциального фильтра (фиг. 10) с поверхностью, образованной трубчатыми фильтрующими элементами, например, полыми волокнами, пространство между которыми сообщено с полостью 12 фильтруемой среды. Трубчатая фильтрующая поверхность усиливает турбулизацию среды в межтрубном пространстве, особенно при поперечном омывании волокон, и улучшает тем самым промывку поверхности транзитным потоком. Использование указанного потока с многократным пересечением волокон в различных направлениях (фиг. 11) позволяет исключить застойные зоны в полости 12 и улучшает самоочистку при форсировании транзитного потока во время процесса управления параметрами фильтрата.

На фиг. 12 показано применение модуля с самоочищающимся фильтром, выполненным с возможностью реализации фильтрации с двумя различными направлениями тангенциальной составляющей скорости фильтруемой среды относительно фильтрующей поверхности. В этом фильтре полость фильтруемой среды 12, объединенная со шламовой полостью 11, сообщена со вторым соединительным устройством 13 по каналу 41 и каналу 42. Взаимодействие двух потоков фильтруемой среды улучшает очистку фильтрующей поверхности 10 за счет усиления турбулизации пограничного слоя.

Наилучшим способом самоочистки фильтра является способ промывки обратным потоком фильтрата. На фиг. 13 изображен модуль с возможностью такой регенерации самоочищающегося фильтра. Еще большего эффекта можно достичь при использовании тангенциального фильтра с возможностью его промывки обратным током фильтрата. Самоочищающийся фильтр выполнен в виде двух фильтров 9 и 9', полость фильтруемой среды которых 12 и 12' подключается поочередно вторым соединительным устройством 13 к выходу 4 насоса 2. При этом устройство 13 выполнено в виде трехходового крана 43 с приводом 44. Каждый из фильтров имеет шламовую полость 11 (11'), сообщенную с соответствующим устройством 17 (17') отвода загрязнений. При работе фильтров 9 и 9' в любом из режимов указанные устройства отвода загрязнений осуществляют управление давлением фильтрата на выходе 16 устройства подачи фильтрата 15 потребителю 33.

Первое 7 и второе 13 соединительные устройства, а также устройство постоянной или с перерывами подачи фильтрата 15, могут быть выполнены в виде элементов гидравлических и/или пневматических сетей и/или элементов трубопроводов и/или соединительных каналов, содержать элементы трубопроводной арматуры или хотя бы один нагнетательный насос. На фигурах 14 и 15 показаны примеры таких исполнений модуля. На фиг. 14 первое соединительное устройство 7 выполнено в виде фильтра 45, сообщенного со входом 8 соединительного устройства трубопроводом 46 и со входом 5 насоса 2 трубопроводом 47. Второе соединительное устройство 13 выполнено в виде трубопровода 48. Устройство подачи фильтрата 15 выполнено в виде соединенных между собой одним из известных способов терморегулятора 49 и теплообменника 50, сообщенных через защитный фильтр 51 с выходом 16 устройства 15. На фиг. 15 первое соединительное устройство 7 выполнено в виде соединенных между собой всасывающего фильтра 45, нагнетательного насоса 52, теплообменника 50 и терморегулятора 49, сообщенных трубопроводом 47 со входом 5 нагнетательного насоса 2 и трубопроводом 46 со входом 8 соединительного устройства 7. Второе соединительное устройство 13 выполнено в виде трубопровода 48. Устройство подачи фильтрата 15 выполнено в виде защитного фильтра 51, сообщенного с выходом 16 устройства 15.

Если фильтруемой средой является дизельное топливо, фильтрат которого предназначен для подачи к элементам топливовпрыскивающей аппаратуры дизеля, а нагнетательный насос выполнен с приводом от этого дизеля, то системный модуль может быть выполнен так, как это изображено на фиг. 16. На этой фигуре самоочищающийся фильтр выполнен в виде нескольких тангенциальных фильтров, причем, полость фильтруемой среды 12 фильтра 9 сообщена через второе соединительное устройство 13 с выходом 4 насоса 2, а шламовая полость 11 через трубопровод 53 устройства отвода загрязнений 17 с полостью 12' фильтруемой среды фильтра 9', шламовая полость 11' фильтра 9' сообщена через трубопровод 54 устройства отвода загрязнений 17 с полостью фильтруемой среды 12'' фильтра 9'', в то время как шламовая полость 11'' фильтра 9'' сообщена со входом 21 напорного клапана 20, в данном случае клапана с собственным управлением (прямого действия). Поток концентрата предыдущего фильтра является потоком фильтруемой суспензии для последующего. На фиг. 17 и 18 подробно поясняется принцип действия системного модуля с последовательным соединением двух фильтров по потоку концентрата.

На фиг. 17 системный модуль помимо нагнетательного насоса 2 содержит первое соединительное устройство 7, выполненное в виде предохранительного фильтра 45, сообщенного со входом 8 соединительного устройства 7 и со входом 5 нагнетательного насоса 2, второе соединительное устройство 13, выполненное в виде фильтра тонкой очистки 55, сообщающего полость фильтруемой среды 12 тангенциального фильтра 9 с выходом 4 насоса 2, тангенциальный фильтр 9, выполненный заодно с устройством импульсной подачи фильтрата 15 потребителю - элементам топливовпрыскивающей аппаратуры дизеля, причем, шламовая полость 11 фильтра 9 сообщена каналом 53 устройства отвода загрязнений 17 с полостью фильтруемой среды 12' аналогичного фильтра 9', а шламовая полость 11' фильтра 9' сообщена через канал 57 устройства отвода загрязнений 17 и гаситель пульсаций 58 со входом 21 напорного клапана 20, выход 22 которого сообщен с выходом 19 устройства отвода загрязнений 17. Выход 19 сообщен через элементы системы трубопровод 30, топливный бак 31 и трубопровод 32 со входом 8 первого соединительного устройства 7. Устройство 15 импульсной подачи фильтрата (фиг. 18) выполнено в виде топливного насоса высокого давления (ТНВД), корпус которого объединен с корпусом тангенциального фильтра 9. Последний выполнен в виде фильтра, изображенного на фиг. 9. Выход фильтрата 14 объединен с полостью 59 ТНВД, из которой фильтрат поступает в плунжерную втулку 60 через отверстия во втулке 61 и 62. Внутри втулки 60 расположен подвижный плунжер 63, осуществляющий импульсную подачу топлива к выходу 16 ТНВД. Выход 16 сообщен с топливной форсункой.

Системный блок работает следующим образом.

Фильтруемая среда проходит последовательную очистку в фильтре 45 с тонкостью отсева 80-100 мкм, в фильтре 55 с тонкостью отсева 30-40 мкм и в фильтрах 9 и 9' с тонкостью отсева 1-2 мкм. Тангенциальные фильтры 9 и 9' промываются транзитным потоком фильтруемого топлива, а устройство отвода загрязнений 17 через выход 19 отводит смываемые загрязнения в топливный бак 31. Указанное устройство управляет с помощью напорного клапана 20 таким параметром фильтрата, как давление фильтрата в полости 59 ТНВД. Чтобы загрязнения фильтрующей поверхности самоочищающегося фильтра 10 (10') в наименьшей степени влияли на процесс управления параметрами фильтрата, системный модуль выполнен с возможностью промывки тангенциальных фильтров 9 и 9' обратным током отфильтрованной жидкости. Промывка осуществляется в режиме отсечки подачи топлива плунжером 63, когда полость высокого давления 64 в ТНВД 15 сообщается с полостью 59 (фиг. 18). В это время возникает импульс давления в полости 59, превышающий давление в полости 11 (11') самоочищающегося фильтра, в результате чего образуется обратный поток фильтрата сквозь фильтрующую поверхность 10 (10'), смывающий загрязнения. Гаситель пульсаций давления 58 воспринимает избыток среды, поступившей в импульсном режиме в полость 11 (11'), что вместе с демпфированием пульсаций улучшает грязеотвод. Подача нагнетательного насоса обычно превышает потребление фильтрата, поэтому добавление к обратному потоку самоочистки интенсивного транзитного потока через все тангенциальные фильтры, используемого для управления давлением фильтрата, улучшает их самоочистку.

Еще больший эффект достигается в случае исполнения модуля по фиг. 19. Модуль содержит наряду с нагнетательным насосом 2 первое соединительное устройство 7, выполненное в виде последовательно соединенных защитного фильтра 45 и подогревателя 65, сообщенных со входом 8 соединительного устройства и со входом 5 насоса 2, второе соединительное устройство 13, выполненное в виде фильтра тонкой очистки 55, сообщающего выход 4 насоса 2 с полостью 12 и 12' тангенциальных фильтров 9 и 9', выполненных заодно с соответствующими ТНВД 15 и 15', причем, полости 12 и 12' фильтров 9 и 9' сообщены между собой по трубопроводу 56, а полости отвода концентрата 11 и 11' сообщены между собой через устройство отвода загрязнений 17 гасители пульсаций давления 58 и 58' и трубопровод 66 и сообщены также со входом 21 напорного клапана 20. Выход 19 устройства отвода загрязнений 17 через элементы системы (трубопровод 30, емкость 31 и трубопровод 32) со входом 8 первого соединительного устройства 7. В этом исполнении модуля самоочистка фильтров 9 и 9' улучшается за счет того, что фильтры работают в одинаковых условиях по загрязнению.

Если фильтруемой средой является смазочное масло, фильтрат которого предназначен для подачи к элементам внутренней системы смазки ДВС, а нагнетательный насос выполнен с приводом от этого двигателя, то системный модуль может быть использован как компонент системы смазки ДВС. Примеры такого применения модуля показаны на фигурах 14 и 15. На фиг. 14 изображен вариант системы смазки с одним нагнетательным насосом, в которой устройство 17 отвода загрязнений управляет давлением фильтрата на выходе 16 устройства подачи фильтрата 15 во внутреннюю систему смазки двигателя 33. В данном случае управление к стабилизации давления на заданном уровне вне зависимости от влияния таких факторов, как изменение производительности насоса 2 с изменением частоты вращения коленчатого вала двигателя, изменение вязкости масла при вариациях температуры, а также степень загрязнения фильтрующей поверхности 10 фильтра 9. При этом среда, сбрасываемая из системы при управлении давлением фильтрата, используется для форсировки самоочистки фильтра 9, что улучшает его регенерацию. На фиг. 15 показан другой вариант исполнения модуля, в котором для разгрузки нагнетательного насоса 2 часть узлов системы смазки (терморегулятор 49 и теплообменник 50) вынесены в контур другого насоса 52. Преимуществом этой схемы является более низкий уровень давления на выходе насоса 2 и, как следствие, улучшенные условия управления параметрами фильтрата давлением масла перед двигателем 33.

С износом ДВС в процессе его эксплуатации уменьшается сопротивление внутренней системы смазки двигателя из-за увеличения зазоров в парах трения. Поэтому для обеспечения нужного давления на входе фильтрата в двигатель за весь срок службы ДВС нагнетательный насос 2 всегда проектируется на большую производительность, чем требуемый двигателю 33 расход фильтрата. Как правило, сброс из напорного контура системы смазки избыточной среды начинается с определенного значения частоты вращения коленчатого вала и выше. С этого значения частоты вращения и начинается процесс управления такими параметрами фильтрата в системном модуле, как, например, давление на выходе 16 устройства подачи фильтрата 15. Указанная частота всегда выше значения пусковой частоты вращения коленчатого вала и чаще всего ближе к номинальной. Двигатель может быть выполнен для работы при стохастических режимах изменения частоты вращения коленчатого вала, что в подавляющем большинстве случаев имеет место на практике. Для такого двигателя целесообразно, чтобы частота вращения коленчатого вала, выше которой производительность нагнетательного насоса больше требуемого для двигателя расхода фильтрата, не превышала значения частоты, отличающейся в меньшую сторону от среднеэксплуатационного значения по меньшей мере на величину среднего квадратического отклонения. Выполнение этого условия в случае нормального закона распределения режимов нагружения гарантирует использование заложенных в системном модуле возможностей по меньшей мере для 84% всех нагрузочных режимов.

Устройство постоянной или с перерывами подачи фильтрата 15 (фиг. 20) может быть выполнено в виде запорного вентиля 67 (вентилей), например, для случая использования модуля в составе системы очистки смазочно-охлаждающей жидкости (СОЖ) с одним или несколькими потребителями фильтрата 33. Причем, часть (или даже все) потребители могут быть одновременно выключены из работы с полным закрытием соответствующих вентилей. Если при этом управляющий вход напорного клапана 20 сообщен со входом каждого из вентилей 67, то по мере отключения или включения потребителей в работу устройства отвода загрязнений 17 будет управлять параметрами фильтрата таким образом, чтобы на входе в каждый вентиль 67 давление фильтрата было равно заданному значению. Нагнетательный насос 2 должен быть выполнен с производительностью, превышающей расход фильтрата всеми потребителями 33, чтобы обеспечить возможность управления параметрами фильтрата при включении в работу одновременно всех потребителей. В случае одновременного отключения всех потребителей устройство отвода загрязнений 17 создаст наибольший расход потока через напорный клапан 20, обеспечивая тем самым наиболее форсированный режим самоочистки фильтра 9 с одновременным управлением давлением (стабилизацией) на входе запертого вентиля 67. При этом нагнетательный клапан 20 должен быть выполнен с максимальной пропускной способностью, превышающей максимальную производительность нагнетательного насоса 2, чтобы исключить перегрузку насоса 2 по давлению.

Модуль может быть выполнен с устройством отвода загрязнений, содержащим по меньшей мере один вспомогательный фильтр, вход которого сообщен через элементы гидравлических и/или пневматических сетей, и/или элементы трубопроводов, и/или соединительные каналы с источником давления, а выход с выходом устройства отвода загрязнений. В частности, источник давления (фиг. 21) может быть представлен вспомогательным насосом 68 с приводом 69. Вход 70 насоса 68 через трубопровод 71 сообщен с выходом 22 напорного клапана 20, а выход 72 через трубопровод 73 сообщен со входом 74 вспомогательного фильтра 75, причем, выход 76 вспомогательного фильтра 75 сообщен с выходом 77 устройства отвода загрязнений 17. Применение модуля в исполнении по фиг. 21 позволяет утилизировать отводимые из шламовой полости 11 самоочищающегося фильтра 9 загрязнения, чем уменьшается фильтрационная нагрузка на фильтр 9, улучшается его самоочистка и облегчается управление параметрами фильтрата.

Вход 70 вспомогательного насоса 68 может быть сообщен, например, через гаситель пульсаций давления 58 со шламовой полостью 11 фильтра 9 (фиг. 22). Такое решение целесообразно, когда системный модуль большую часть времени работает с закрытым напорным клапаном 20.

Источник давления для питания вспомогательного фильтра 75 (фиг. 23) может быть выполнен в виде шламовой полости 11 фильтра 9. В этом случае вход 74 фильтра 75 может быть сообщен с полостью 11, например, через гаситель пульсаций давления 58. Преимущества этого решения по сравнению с предыдущим - отсутствие затрат энергии на привод вспомогательного насоса 68.

Наилучшим конструкторским решением по утилизации отводимых загрязнений является использование в качестве вспомогательного фильтра 75 центробежного очистителя, не требующего замены отработанных фильтрующих элементов. Если фильтруемой средой является суспензия, то центробежный очиститель может быть выполнен в виде центрифуги с реактивным приводом ротора, вход которой может быть сообщен со входом регулируемого дросселя 20, либо может быть выполнен с вращающимся ротором, приводимым во вращение электродвигателем. В последнем случае привод указанного ротора и привод вспомогательного насоса могут быть объединены, как это показано на фиг. 24. На фиг. 24 изображена типичная схема внешней системы смазки судовой энергетической установки дизеля, в которой в качестве составного элемента системы использован заявляемый системный модуль. Особенностями указанного исполнения модуля является следующее. Устройство 15 подачи фильтрата содержит помимо описанных выше элементов гидравлических сетей и элементов трубопровода раздаточный коллектор 78, торцевой вход 79 которого сообщен через защитный фильтр 51, теплообменник 50 и терморегулятор 49 с выходом 14 самоочищающегося фильтра 9. Противоположный торец 80 коллектора 78 сообщен по каналу 34 с управляющим входом напорного клапана 20. Устройство 15 имеет несколько выходов 16, выполненных в виде выходов коллектора 78, для сообщения с элементами 33 внутренней системы смазки дизеля 81. Устройство 17 отвода загрязнений содержит вспомогательный фильтр 75, выполненный в виде центробежного очистителя с вращающимся ротором, привод 69 которого объединен с приводом вспомогательного насоса 68, входом 74, сообщенным через подогреватель 65 с выходом 72 вспомогательного насоса 68, и выходом 76, сообщенным с выходом 77 устройства отвода загрязнений 17, причем, вход 70 насоса 68 сообщен через предохранительный фильтр 45', трубопровод 82, емкость 31 и трубопровод 30 с выходом 19 устройства отвода загрязнений 17. Преимуществом такого исполнения модуля является возможность организации более качественной утилизации загрязнений и лучшей очистки масла с помощью центробежного очистителя и, соответственно, возможность улучшения самоочистки фильтра 9 в процессе управления параметрами фильтрата.

Если при фильтрации суспензии устройство отвода загрязнений содержит гаситель пульсаций давления 58 прокачиваемой среды (фигуры 17, 19, 22 и 23), то это стабилизирует регулируемые параметры фильтрата, облегчает не только управление ими, но и детерминирует процесс самоочистки фильтра 9. В этом случае указанный процесс может форсироваться в соответствии с принятым законом управления параметрами фильтрата без влияния стохастических пульсаций давления. Демпфирование пульсаций с помощью гасителя колебаний положительно сказывается также и на работе, например, центрифуги с реактивным приводом ротора, используемой в качестве вспомогательного фильтра 75, на работе напорного клапана 20 или вспомогательного насоса 68, особенно когда указанный гаситель сообщен со входами этих узлов. Простейший вариант гасителя пульсаций давления представлен на фиг. 25, где вспомогательный фильтр 75 выполнен в виде центрифуги с реактивным приводом 83 ротора 84. Ротор 84 установлен на вертикальной оси 85, которая выполнена с тупиковой воздушной полостью 86. Вход 87 этой полости сообщен со входом 74 центрифуги 75. При резких изменениях давления жидкости в системе полость 86 воспринимает из системы излишек среды или восполняет ее дефицит, уменьшая тем самым амплитуду пульсаций и облегчая работу напорного клапана 20, который в данном случае выполнен заодно с центрифугой 75.

Самоочистка фильтра 9 улучшается также и при дегазации дисперсионной среды или при по меньшей мере частичном газоотделении, так как уменьшение содержания газа в жидкой среде повышает ее плотность и увеличивает касательные напряжения в пограничном слое тангенциального фильтра 9, либо повышает скоростное давление на частицы загрязнений при промывке фильтрующей поверхности обратным током фильтрата. Кроме того, дегазация жидкости уменьшает ее сжимаемость, что облегчает процесс управления динамическими параметрами фильтрата, а значит, как указано выше, улучшает самоочистку фильтра 9. Присутствие в фильтруемой жидкости легкозакипающих жидких компонентов также дестабилизирует процесс самоочистки, поскольку насыщает основную дисперсионную среду выделяющимися из таких компонентов парами. Отгон в процессе работы легкозакипающих компонентов будет улучшать самоочистку так же, как и дегазация жидкости.

На фиг. 25 показана центрифуга с реактивным приводом ротора, которую можно использовать для управления таким параметром фильтрата, как паро- или газосодержание. Центрифуга 75 выполнена с полостью 88 вне ротора 84, сообщенной с выходом 76 фугата. Указанная полость на стороне 89, противоположной выходу 76 фугата, сообщена также через трубопровод 90, фильтр-влагоотделитель 91 и трубопровод 92 с атмосферой. Кроме того на цилиндрической поверхности ротора 84 выполнена винтовая нарезка 93, а между реактивным приводом 83 и выходом фугата 76 установлена пеногасящая сетка 94. Ротор 84 установлен с возможностью вращения на двух подшипниках скольжения 95 и 96 вместе с неподвижной относительно ротора колонкой 97. Ось 84 выполнена с отверстиями 98 (98') для прохода фугуемой жидкости в полость 99, а затем через отверстия 100 (100') в колонке 97 в полость 101 ротора 84.

Цетрифуга 75 работает следующим образом.

Суспензия, содержащая растворенную и/или нерастворенную газовую фазу, под давлением поступает на вход 74, излишек ее сбрасывается напорным клапаном 20 в соответствии с величиной сигнала управления по каналу 34, а остальная часть жидкости поступает через отверстия 98 (98') в оси 85, полость 99 и отверстия 100 (100') в колонке 97 в полость 101 ротора. На этом пути часть пузырьков нерастворенного газа входом жидкости в отверстия 98 (98') отделяется и поступает в воздушную полость 86, другая часть вместе с просочившейся сквозь зазор в подшипниках 95 и 96 во внероторную полость 88. Основная часть пузырьков фугируется в полости 101 при вращении ротора 84, оттесняясь к колонке 97, и выносится потоком суспензии в сопла реактивного привода 83. Пузырьки, попав в полость 88 с пониженным давлением, увеличиваются в объеме и задерживаются пеногасящей сеткой 94. В то же время часть жидкости, просочившаяся через верхний подшипник 95, отбрасывается ротором на внутреннюю поверхность 102 колпака 103, по которой стекает вниз в виде тонкой пленки. При вращении ротора 84 за счет винтовой нарезки 93, создается движение парогазовой среды в полости 88 с направлением вдоль оси 85, зависящим от направления винта этой нарезки. В данном случае парогазовая смесь вытесняется в сторону фильтра-влагоотделителя 91, после очистки в котором поступает в атмосферу. Противоточное движение указанной смеси относительно направления движения фугата создает благоприятные условия для пеногашения на сетке 94 и дегазации пленки жидкости на поверхности 102 колпака 103. В отличие от этого прямоточное движение лучше стабилизирует пленку на поверхности 102.

Фугирование суспензии может осуществляться с ее нагревом или с нагревом колпака 103 центрифуги 75 (не показано), что не только облегчает дегазацию дисперсионной среды, но и позволяет реализовать отгон легковскипающих жидких компонентов, имеющих более низкую температуру кипения, чем базовая дисперсионная среда. В частности, если фильтруемой средой является обводненное дизельное масло или топливо, то центрифуга по фиг. 25 позволяет вести очистку такой среды с водоотделением. Очевидно, что управление таким параметром фильтрата, как водосодержание, с помощью указанной центрифуги облегчается, если самоочищающийся фильтр 9 будет выполнен с гидрофобной фильтрующей поверхностью.

Когда фильтруемой средой является суспензия, то модуль может содержать самоочищающийся фильтр 9, выполненный с устройством отвода загрязнений 17, как это изображено на фигурах 26 и 27, в виде полнопоточной центрифуги 9 с реактивным приводом 83 ротора 84 и фильтрующей поверхностью 10 типа, например, сетчатого цилиндра, окружающего колонку 97. Поверхность 10 отделяет полость 12 фильтруемой среды от напорного выхода 14 фильтрата. Полость фильтруемой среды 12, шламовая полость 11 и вход 18 устройства отвода загрязнений выполнены заодно в виде внутрироторной полости 101, расположенной со стороны подвода фильтруемой среды к фильтрующей поверхности 10. Устройство отвода загрязнений 17 выполнена в виде напорного клапана 20 и ротора 84, реактивный привод 83 которого сообщен с полостью 101 (12, 11, 18) фильтруемой среды. Указанная полость 101 (12, 11, 18) сообщена через отверстия 100 (100') в колонке 97, полость 99, отверстия 98 и 98' в неподвижной оси 85 и каналы 104 и 105 со входом 21 напорного клапана 20. Управляющий вход клапана 20 сообщен через канал 34 с выходом 16 устройства 15 подачи фильтрата потребителю 33 под давлением. Выход фугата из ротора 84 сообщен по каналу 106 с выходом 19 устройства отвода загрязнений и с выходом 22 напорного клапана 20. Выход 14 фильтрата сообщен через канал 107, отверстия 108 в оси 85, полость 109, отверстия 110 и 110' в той же оси и отверстия 111 и 111' в колонке 97 с полостью 112 на стороне фильтрата фильтрующей поверхности 10. Выход 19 устройства отвода загрязнений сообщен через трубопровод 30, емкость 31 и трубопровод 32 со входом 8 первого соединительного устройства 7.

Модуль, изображенный на фиг. 28, работает следующим образом.

Фильтруемая среда из емкости 31 по трубопроводу 32 подводится ко входу 8 первого соединительного устройства 7 и далее ко входу 5 насоса 2, откуда нагнетается под давлением через второе соединительное устройство 13, каналы 105 и 109, отверстия 98 и 98', полость 99 и отверстия 100 и 100' в полость 101 (12, 11, 18) ротора 84. Часть этой суспензии поступает в реактивный привод 83, осуществляя вращение ротора 84, а другая часть проходит через фильтрующую поверхность 10 в полость 112 и далее через отверстия 111 и 111', 110 и 110', полость 109, отверстие 108, канал 107, устройство подачи фильтрата 15 к выходу 16 этого устройства. По мере загрязнения фильтрующей поверхности 10 и роста перепада давления на ней будет уменьшаться давление на выходе 16 устройства подачи фильтрата 15, поскольку прирост давления в полости 101 (12, 11, 18) увеличивает расход жидкости через реактивный привод 83. Падение давления фильтрата относительно заданной величины, на которую настроен напорный клапан 20, вызывает уменьшение давления по каналу 34 управляющего входа клапана и, соответственно, уменьшение проходного сечения этого клапана по исполнительному входу 21. Это приводит к уменьшению сброса излишней среды из канала 105 центрифуги и к увеличению расхода жидкости через этот фильтр, что еще больше увеличивает давление в полости 101 (12, 11, 18). Соответственно увеличивается расход жидкости через реактивный привод 83, что приводит к росту частоты вращения ротора 84 и увеличению фактора разделения в центробежном поле. Происходит очистка фильтрующей поверхности 10 от загрязнений с последующим восстановлением давления фильтрата на выходе 16. Таким образом, устройство отвода загрязнений, состоящее из ротора 84 и напорного клапана 20 с дистанционным управлением, осуществляет управление давлением фильтрата, улучшая самоочистку фильтра 9 путем использования для отвода загрязнений (фугирования) части сбрасываемой среды из напорного контура системы фильтрации в процессе управления давлением фильтрата.

Эффект улучшения самоочистки указанной полнопоточной центрифуги можно усилить, добавив еще возможность промывки фильтрующей поверхности 10 обратным током фильтрата. Эту идею реализует модуль по схеме, изображенной на фиг. 28. Модуль содержит самоочищающийся фильтр, выполненный в виде двух фильтров 9 и 9', конструкция каждого из которых указана на фиг. 26 и 27. Полости 101 и 101' фильтруемой среды у этих фильтров поочередно сообщаются с помощью второго соединительного устройства 13 с выходом 4 насоса 2. Устройство 13 выполнено в виде трехходового крана 43 с приводом 44 и соответствующих трубопроводов. Выходы 14 и 14' обоих фильтров сообщены между собой по трубопроводам 113 и 113'.

Модуль работает следующим образом.

При отключенном от выхода 4 фильтре 9' и подключенном к этому выходу фильтра 9 последний работает так, как это описано выше для фиг. 26. Часть фильтрата отводится с выхода 14 работающего на полнопоточную очистку фильтра 9 к выходу 16, а другая часть по трубе 113' поступает в фильтр 9', промывает обратным током фильтрующую поверхность 10' и поступает в реактивный привод 83', обеспечивая вращение ротора 84'. Смытые загрязнения оседают внутри ротора 84', а фугат, выброшенный реактивным приводом 83', отводится по трубопроводу 106' на выход 19'. При этом некоторая часть обратного потока промывки из внутренней полости 101' (фиг. 26) через отверстия 100 и 100', полость 99, отверстия 98 и 98' и каналы 104 и 105 поступает на вход 21' (фиг. 28) клапана 20', величина открытия которого управляется по каналу 34'. Добавление этой части среды к той части, которая уходит на реактивный привод 83', улучшает очистку поверхности 10'.

При переключении крана 43 работа фильтров 9 и 9' меняется на противоположную: фильтр 9 включается в режим промывки обратным током фильтрата, а фильтр 9' в режим полнопоточной фильтрации.

Таким образом, часть жидкости, расходуемая для управления параметрами фильтрата (в данном случае давлением на выходе 16), используется для отвода загрязнений из самоочищающегося фильтра, улучшая регенерацию его фильтрующей поверхности 10.

Патентуемый системный модуль, реализующий принцип шоковой промывки самоочищающегося фильтра, открывает новые возможности создания систем регенерации СОЖ с применением только автоматизированных фильтров. Пример такой системы фильтрации представлен на фиг. 29. На схеме изображена стендовая система прецизионной фильтрации жидкости, включающая патентуемый модуль. Модуль содержит помимо уже описанных компонентов самоочищающийся фильтр, выполненный в виде двух тангенциальных фильтров 9 и 9' с гидрофобными фильтрующими поверхностями прецизионной очистки 10 и 10' соответственно. Их шламовые полости 11 и 11' сообщены с устройством 17 отвода загрязнений, которое содержит вспомогательный фильтр 9'', выполненный в виде двух полнопоточных центрифуг, размещенных в общем корпусе 9'' с общим безнапорным выходом фугата по трубопроводу 106. Конструкция центрифуг аналогична изображенной на фиг. 26. Их фильтрующие поверхности 10'' и 10''' выполнены из тканой металлической сетки и предназначены для грубой фильтрации среды. Напорные выходы 14'' и 14''' фильтрата этих центрифуг через вентили 113 и 113' сообщены между собой и через выход 114, трубопровод 116 и вентиль 117 с выходом 16'. Выход 114 устройства отвода загрязнений 17 сообщен также через вентиль 115 с емкостью 31 фильтруемой жидкости, выход 16 с емкостью 32 жидкости, прошедшей прецизионную очистку, выход 16' с емкостью 33' жидкости, прошедшей грубую очистку.

Модуль работает следующим образом.

При закрытых вентилях 15 и 117 и открытых вентилях 113, 113' и 115 получаем модуль по схеме, описанной выше и изображенной на фиг. 20, а при закрытых вентилях 15 и 115 и открытых вентилях 113, 113' и 117 модуль по схеме, изображенной на фиг. 28. Оба эти случая соответствуют грубой очистке жидкости от твердых частиц и, возможно, от воды, а также от содержащегося в жидкости газа (не показано).

При открытом вентиле 15 и закрытых вентилях 113, 113' получаем модуль по схеме, изображенной на фиг. 13, с устройством 17 отвода загрязнений, содержащем вспомогательные фильтры в виде указанных центрифуг. Этот случай соответствует прецизионной очистке жидкости гидрофобными тангенциальными фильтрами 9 и 9'.

Наиболее эффективный режим работы модуля отвечает случаю, когда вентили 15, 113 и 113' открыты, а вентили 115 и 117 закрыты. Этот режим позволяет осуществлять регенерацию не только фильтров 9 и 9', но и реактивных центрифуг с роторами 84 и 84'.

Самоочищающийся фильтр 9 может быть выполнен в общем корпусе с нагнетательным насосом 2, в котором второе соединительное устройство 13 выполнено в виде канала (не показано). Если при этом первое соединительное устройство 7 выполнено в виде всасывающего патрубка насоса 2 со входом 8, а выход 22 регулируемого дросселя 20 сообщен с этим входом через элемент системы, выполненный в виде канала (не показано), то такое решение способствует уменьшению нагрузки на подшипники насоса 2 ввиду меньшего значения потерь напора на выходе указанного насоса.

В ходе патентных исследований не обнаружены аналоги, совпадающие по своим признакам с отличительными признаками настоящего предполагаемого изобретения, ввиду чего оно соответствует критерию "новизны".

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРАЛЛЕЛЬНЫЙ КОНТУР ШУТКОВА ДЛЯ ОБРАБОТКИ С ФИЛЬТРАЦИЕЙ СУСПЕНЗИИ ИЛИ ЭМУЛЬСИИ И УСТРОЙСТВО С ЭТИМ КОНТУРОМ | 1996 |

|

RU2106895C1 |

| ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ И САМООЧИЩАЮЩЕГОСЯ ФИЛЬТРА В КАЧЕСТВЕ СРЕДСТВА УЛУЧШЕНИЯ ДЕГАЗАЦИИ ДИСПЕРСНОЙ СИСТЕМЫ С ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДОЙ | 1996 |

|

RU2141864C1 |

| СИСТЕМА СМАЗКИ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2003 |

|

RU2258814C2 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ШУТКОВА | 1995 |

|

RU2114679C1 |

| СРЕДСТВО ОЧИСТКИ ФИЛЬТРУЮЩЕЙ ПОВЕРХНОСТИ, ДЕАЭРАЦИИ ФИЛЬТРУЕМОЙ ДИСПЕРСНОЙ СИСТЕМЫ И ДЕСОРБЦИИ ИЗ ЕЕ ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДЫ ГАЗОВ И/ИЛИ ПОСТОРОННИХ ЖИДКИХ ПРИМЕСЕЙ | 2002 |

|

RU2232622C2 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2054564C1 |

| СПОСОБ ШУТКОВА ОЧИСТКИ ФИЛЬТРА | 1994 |

|

RU2080907C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1993 |

|

RU2067017C1 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2028466C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1992 |

|

RU2065313C1 |

Использование: фильтрация масел и топлива для двигателей, а также частичная или полная регенерация отработанных смазочно-охлаждающих жидкостей. Сущность изобретения: системный модуль содержит насос, самоочищающийся фильтр и устройство отвода, по меньшей мере, из указанного фильтра загрязнений, а также коммуникации связи между этими узлами. Особенность модуля состоит в том, что устройство отвода загрязнений выполнено с возможностью управления параметрами фильтрата. 56 з.п. ф-лы, 29 ил.

| SU, авторское свидетельство, 1736047, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-27—Публикация

1995-08-02—Подача