Изобретение относится к устройствам для фильтрации жидких сред по меньшей мере с твердой дисперсной фазой. Преимущественная область применения - фильтрация масла в системах смазки двигателей внутреннего сгорания.

Известно устройство (EP N 0337851, F 16 N 39/06, B 01 D 35/14) для фильтрации жидкости основным и дополнительным фильтрами. В этом устройстве после загрязнения основного фильтра для продолжения очистки производится байпасное включение дополнительного фильтра с изменением в противофазе расходов через фильтрующие поверхности обоих очистителей. После замены основного фильтра дополнительный фильтр отключается по входу фильтруемой среды, оставаясь подключенным по выходу своего фильтрата к выходу фильтрата из основного фильтра. В этом режиме производится промывка фильтрующей поверхности дополнительного очистителя обратным током отфильтрованной жидкости.

Недостатком этого устройства является необходимость обслуживания установки для замены основного фильтра из-за отсутствия самоочистки его фильтрующей поверхности. Вторым недостатком является промывка сразу всей фильтрующей поверхности дополнительного фильтра в процессе ее регенерации, что не позволяет обеспечить требуемые значения скорости обратного потока в случае применения устройства при больших расходах фильтруемой жидкости, когда поверхность дополнительного фильтра приходится увеличивать. Третьим недостатком является включение в работу дополнительного фильтра лишь после загрязнения основного, что не позволяет использовать дополнительный фильтр, например, на малых расходах фильтруемого потока с целью разгрузки основного очистителя.

Известно также устройство (DE N 2337279, B 01 D 29/38; DE N 2802794, B 01 D 29/38; GB N 1433873, B 01 D 29/00), в котором в процессе фильтрации производится непрерывное изменение в противофазе расходов фильтруемой жидкости через две параллельно включенные фильтрующие поверхности, выходы фильтрата после которых объединены. Последнее обеспечивает промывку каждого из фильтров обратным током фильтрата, когда прекращается подвод очищаемой среды к его фильтрующей поверхности.

Недостатком этого решения является возможность его применения только на сравнительно малых расходах очищаемого потока, когда фильтрующая поверхность каждого из фильтратов сравнительно мала и можно обеспечить ее промывку сразу по всей площади. При больших расходах фильтруемой среды сказывается влияние масштабного фактора, суть которого сводится к неравномерности распределения скорости обратного потока фильтрата по площади фильтрующей поверхности и неэффективной регенерации фильтров. Вторым недостатком устройства является прекращение самоочистки поверхности того фильтра, который включается в режим фильтрации потока среды, что требует высокой частоты переключения на входе каждого фильтра во избежание концентрационной поляризации дисперсной фазы на поверхности фильтрующего очистителя.

Из известных типов самоочищающихся фильтров способностью к регенерации обладают фильтры, промываемые последовательно обратным током фильтрата через отдельные участки фильтрующей поверхности. Такая локализация зоны промывки зачастую обеспечивает достаточную скорость обратного потока, чтобы смыть загрязнения. Проблемы с регенерацией возникают при увеличении скорости фильтрации, что приводит к увеличению скорости дисперсной фазы на единицу площади фильтрующей поверхности. Увеличение частоты прохода ("опроса") этой поверхности в режиме ее регенерации не приводит к успеху, так как уменьшается время воздействия обратного тока фильтрата на промываемые локальные участки. Исследования подобных фильтров показали решающее влияние двух факторов: отношение скорости потока обратной промывки к скорости потока фильтрации и отношения времени промывки локального участка фильтрующей поверхности к времени работы этого участка в режиме фильтрации (см. Артемьев А. К. Моделирование и разработка методов расчета самоочищающихся фильтров смазочных систем судовых энергетических установок. -Автореферат дисс. ... канд. техн. наук, Владивосток, 1985. -22с.). Чем больше указанные отношения, тем лучше восстанавливается фильтрующая поверхность. Возможность управлять этими критериями самоочистки появляется, если использовать параллельное включение автоматизированных фильтров.

Цель изобретения - улучшить очистку фильтрующей поверхности за счет уменьшения фильтрационной нагрузки с сохранением скорости потока обратной промывки, а также за счет увеличения времени промывки этой поверхности последовательно отдельными участками при уменьшенной до минимального значения фильтрационной нагрузке с продолжением процесса очистки полного потока фильтруемой среды.

Вторая цель изобретения - улучшить обработку среды, а также промывку фильтрующей поверхности, работающей, например, при максимальной фильтрационной нагрузке, за счет использования неравномерности распределения времени работы при различных эксплуатационных режимах объекта, в составе которого применено патентуемое устройство, в частности, за счет использования доминирующего по длительности интервала времени работы при минимальной фильтрационной нагрузке.

Первая цель достигается тем, что в известном параллельном контуре для обработки с фильтрацией суспензии или эмульсии, содержащем самоочищающийся фильтр со входом фильтруемой среды и выходом фильтрата, дополнительный фильтр с входом фильтруемой среды и выходом фильтрата, первый трехходовый распределитель потока с одним входом, сообщенным через первый соединительный модуль с источником фильтруемой среды, первым выходом, сообщенным через второй соединительный модуль со входом самоочищающегося фильтра, и вторым выходом, сообщенным через третий соединительный модуль со входом дополнительного фильтра, второй трехходовый распределитель потока с двумя входами, один из которых сообщен через четвертый соединительный модуль с выходом фильтрата из самоочищающегося фильтра, а второй - через пятый соединительный модуль с выходом фильтрата из дополнительного фильтра, и одним выходом, сообщенным через шестой соединительный модуль с потребителем фильтрата, согласно изобретению фильтры выполнены самоочищающимися с отводом смываемых загрязнений по меньшей мере через один отдельный выход, а также с возможностью промывки фильтрующей поверхности фильтруемой средой и последовательно отдельными участками обратным током фильтрата или только последовательно отдельными участками обратным током фильтрата, а первый и второй трехходовые распределители потока выполнены с возможностью постоянно или с перерывами изменять в противофазе расходы фильтруемой среды через фильтрующие поверхности этих фильтров без прерывания промывки указанных поверхностей.

Указанная цель достигается также тем, что трехходовые распределители потока выполнены с возможностью изменять расходы фильтруемой среды через фильтрующие поверхности от минимального значения до максимального, не превышающего суммы мгновенных значений этих расходов, если, например, первый трехходовой распределитель потока выполнен в виде трехходового управляемого крана с распределительным органом и управляющим органом, а второй трехходовой распределитель потока - в виде вытяжного тройника, либо когда первый трехходовой распределитель потока выполнен в виде приточного тройника, а второй трехходовой распределитель потока - в виде трехходового управляемого крана с распределительным органом и управляющим органом.

В процессе решения поставленной задачи предполагается, что каждый из соединительных модулей выполнен по меньшей мере из одного элемента гидравлических сетей или элемента трубопроводов и/или соединительных каналов, либо элемента трубопроводной арматуры. Возможен вариант, когда второй и четвертый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов.

Достижение цели облегчается тем, что управляющий орган трехходового крана выполнен с возможностью синхронизировать в противофазе расходов фильтруемой среды через фильтрующие поверхности с изменением по меньшей мере одного физического параметра этой среды и/или фильтрата, либо с возможностью управления распределительным органом крана по заданному алгоритму. Примером служит вариант, когда трехходовой управляемый крана выполнен в виде терморегулятора фильтруемой среды и/или фильтрата. При этом целесообразно, чтобы третий соединительный модуль был выполнен в виде теплообменника, а пятый соединительный модуль - в виде трубопровода или соединительного канала, либо третий соединительный модуль был выполнен в виде трубопровода или соединительного канала, а пятый соединительный модуль - в виде теплообменника.

Возможен также вариант, при котором второй и третий, четвертый и пятый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов. Этот случай применим, например, когда распределительный орган управляемого трехходового крана выполнен с возможностью иметь два рабочих положения, при которых расходы фильтруемой среды через фильтрующую поверхность одного из фильтров минимальный, а через фильтрующую поверхность другого фильтра - максимальный, причем управляющий орган этого крана выполнен с возможностью синхронизировать изменение рабочего положения распределительного органа с моментом достижения допустимого максимального перепада давления на каком-либо самоочищающемся фильтре.

Достижение поставленной цели обеспечивается также и тогда, когда самоочищающиеся фильтры выполнены с различной тонкостью отсева.

Вторая цель (наряду с первой) достигается тем, что в известном устройстве для обработки с фильтрацией суспензии или эмульсии, содержащем насос подачи обрабатываемой среды со входом, сообщенным с емкостью для хранения этой среды, и выходом, потребитель фильтрата, выполненный с возможностью его использования при неравномерном распределении времени работы на различных эксплуатационных режимах, со входом, систему обработки с фильтрацией среды, сообщенную с выходом насоса подачи обрабатываемой среды и со входом потребителя фильтрата, согласно изобретению система для обработки с фильтрацией среды выполнена в виде описанного выше параллельного контура, а потребитель фильтрата выполнен с возможностью изменять по меньшей мере один физический параметр фильтрата и/или обрабатываемой среды в зависимости от своего эксплуатационного режима работы.

Решение поставленной задачи возможно как в случае, когда первый трехходовой распределитель потока выполнен в виде трехходового управляемого крана с распределительным органом и управляющим органом, а второй трехходовой распределитель потока - в виде вытяжного тройника, так и в случае, когда первый трехходовой распределитель потока выполнен в виде приточного тройника, а второй трехходовой распределитель потока - в виде трехходового управляемого крана с распределительным органом и управляющим органом.

Достижение поставленной цели может обеспечиваться тем, что система для обработки с фильтрацией среды выполнена в виде параллельного контура, в котором первый трехходовой распределитель потока выполнен в виде трехходового управляемого крана с распределительным органом и управляющим органом, а второй трехходовой распределитель потока - в виде вытяжного тройника, причем второй и четвертый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, трехходовой управляемый кран выполнен в виде терморегулятора фильтруемой среды и/или фильтрата, третий соединительный модуль выполнен в виде теплообменника, а пятый и шестой соединительные модули - в виде трубопровода или соединительного канала, либо третий и шестой соединительные модули выполнены в виде трубопровода или соединительного канала, а пятый соединительный модуль - в виде теплообменника. Первый же соединительный модуль в свою очередь выполнен в виде самостоятельного параллельного контура, в котором первый трехходовой распределитель потока выполнен в виде приточного тройника, а второй трехходовой распределитель потока - в виде трехходового управляемого крана с распределительным органом и управляющим органом, второй, третий, четвертый и пятый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, распределительный орган управляемого трехходового крана выполнен с возможностью иметь два рабочих положения, при которых расход фильтруемой среды через фильтрующую поверхность одного из фильтров минимальный, а через фильтрующую поверхность другого фильтра - максимальный, причем управляющий орган этого крана выполнен с возможностью синхронизировать изменение рабочего положения распределительного органа с моментом достижения допустимого максимального перепада давления на каком-либо самоочищающемся фильтре. Другой вариант выполнения первого соединительного модуля - это в виде параллельного контура, в котором первый трехходовой распределитель выполнен потока в виде приточного тройника, а второй трехходовой распределитель потока - в виде трехходового управляемого крана с распределительным органом и управляющим органом, второй, третий, четвертый и пятый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, а трехходовой управляемый кран выполнен в виде терморегулятора фильтруемой среды и/или фильтрата. Оба терморегулятора системы в последнем случае могут быть выполнены с общим управляющим органом, а также с общим корпусом в виде четырехходового управляемого крана.

Достижение поставленной цели может обеспечиваться также и тем, что система для обработки с фильтрацией среды выполнена в виде параллельного контура, в котором первый, второй и четвертый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, трехходовой управляемый кран выполнен в виде терморегулятора фильтруемой среды и/или фильтрата, третий соединительный модуль выполнен в виде теплообменника, а пятый соединительный модуль - в виде трубопровода или соединительного канала, либо третий соединительный модуль выполнен в виде трубопровода или соединительного канала, а пятый соединительный модуль - в виде теплообменника. Шестой соединительный модуль выполнен в виде самостоятельного параллельного контура, в котором первый трехходовой распределитель потока выполнен в виде управляемого крана с распределительным органом и управляющим органом, второй трехходовой распределитель потока - в виде вытяжного тройника, второй, третий, четвертый и пятый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, распределительный орган управляемого трехходового крана выполнен с возможностью иметь два рабочих положения, при которых расход фильтруемой среды через фильтрующую поверхность одного из фильтров минимальный, а через фильтрующую поверхность другого фильтра - максимальный, причем управляющий орган этого крана выполнен с возможностью синхронизировать изменение рабочего положения распределительного органа с моментом достижения допустимого максимального перепада давления на каком-либо самоочищающемся фильтре. Другой вариант выполнения шестого соединительного модуля - это в виде параллельного контура, в котором первый трехходовой распределитель потока выполнен в виде трехходового управляемого крана с распределительным органом и управляющим органом, второй трехходовой распределитель потока - в виде вытяжного тройника, второй, третий, четвертый и пятый соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, а трехходовой управляемый кран выполнен в виде терморегулятора фильтруемой среды и/или фильтрата. Оба терморегулятора системы в последнем случае могут быть выполнены с общим управляющим органом, а также с общим корпусом в виде четырехходового управляемого крана.

Достижение поставленной цели может обеспечиваться также и тем, что система для обработки с фильтрацией среды выполнена в виде параллельного контура, в котором первый трехходовой распределитель потока выполнен в виде приточного тройника, второй трехходовой распределитель потока - в виде трехходового управляемого крана с распределительным органом и управляющим органом, трехходовой управляемый кран выполнен в виде терморегулятора фильтруемой среды и/или фильтрата, первый, второй, третий и шестой соединительные модули выполнены в виде трубопроводов и/или соединительных каналов, четвертый соединительный модуль - в виде третьего самоочищающегося фильтра, а пятый соединительный модуль - в виде последовательно соединенных между собой теплообменника и четвертого самоочищающегося фильтра, причем третий и четвертый самоочищающиеся фильтры выполнены с отводом смываемых загрязнений по меньшей мере через один отдельный выход и преимущественно с меньшей тонкостью отсева, чем первый и второй фильтры, а также с возможностью промывки фильтрующей поверхности фильтруемой этими фильтрами средой и последовательно отдельными участками обратным током фильтрата или только последовательно отдельными участками обратным током фильтрата.

Достижению поставленной цели способствует то, что выход смываемых загрязнений сообщен с емкостью для хранения обрабатываемой среды и/или со входом насоса подачи этой среды и/или со вспомогательным фильтром, выполненным преимущественно в виде центробежного очистителя.

Особенно благоприятным для решения поставленной задачи является случай, когда потребитель фильтрата выполнен в виде двигателя внутреннего сгорания, а насос подачи обрабатываемой среды - в виде насоса подачи смазочного масла для системы смазки этого двигателя. Обычным является выполнение такого двигателя с возможностью его использования при переменных нагрузках. Двигатель может быть выполнен с возможностью его использования при переменных частотах вращения коленчатого вала, а насос подачи масла - с приводом от этого двигателя.

Поставленная цель достигается также и там, что двигатель внутреннего сгорания выполнен с возможностью создания пульсаций давления в системе смазки, частота которых превышает частоту изменения нагрузки.

Дополнительное преимущество создает случай, когда по меньшей мере два самоочищающихся фильтра выполнены с различной площадью фильтрующей поверхности. При этом по меньшей мере один самоочищающийся фильтр выполнен с возможностью обеспечения наибольшей максимальной скорости фильтрации. Это целесообразно при наименьшей частоте вращения коленчатого вала. Указанное преимущество реализуется наиболее эффективно, если по меньшей мере один выход смываемых загрязнений из по меньшей мере одного самоочищающегося фильтра сообщен со вспомогательным фильтром, причем вспомогательный фильтр выполнен с возможностью по меньшей мере частичной дегазации фильтруемой этим фильтром среды. Наилучший результат получается, когда по меньшей мере один самоочищающийся фильтр выполнен с возможностью использования фильтрационного эффекта для улучшения дегазации фильтруемой среды.

Еще больший результат дает выполнение параллельного контура с возможностью обеспечивать большее давление фильтрата на входе потребителя этого фильтрата, чем давление на выходе насоса подачи обрабатываемой среды.

Поставленная цель достигается согласно изобретению также и тем, что по меньшей мере два самоочищающихся фильтра выполнены с различной тонкостью отсева.

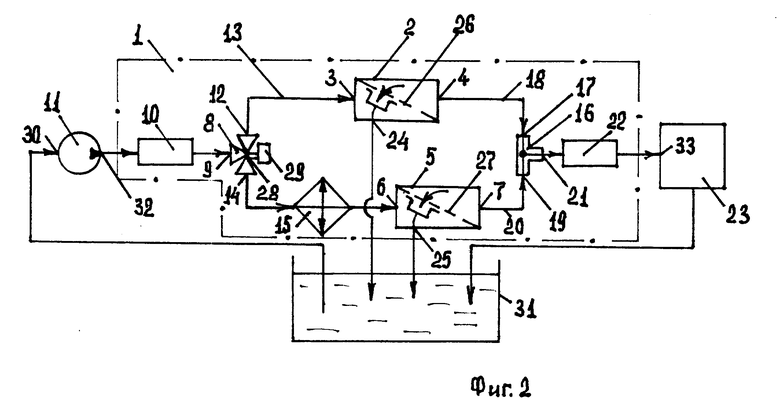

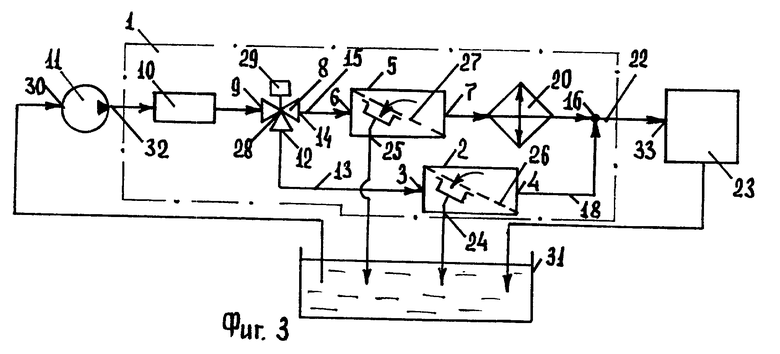

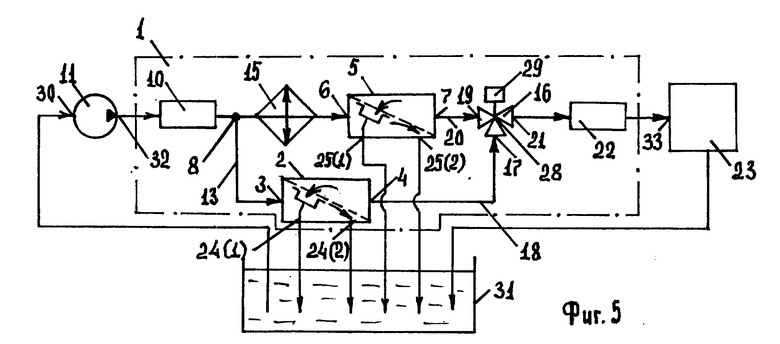

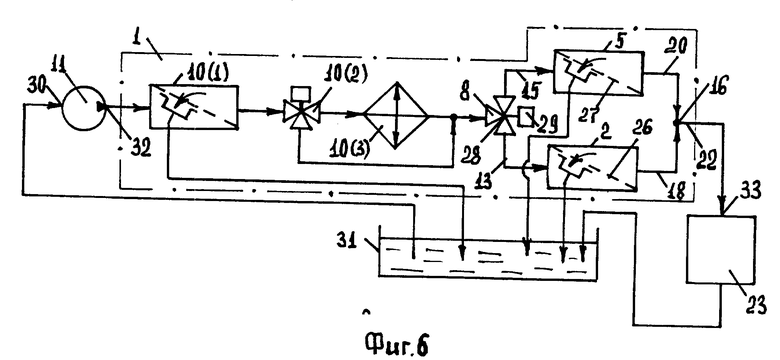

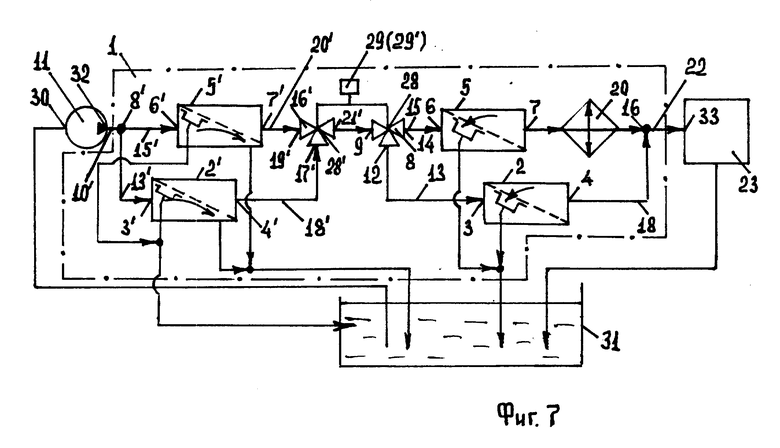

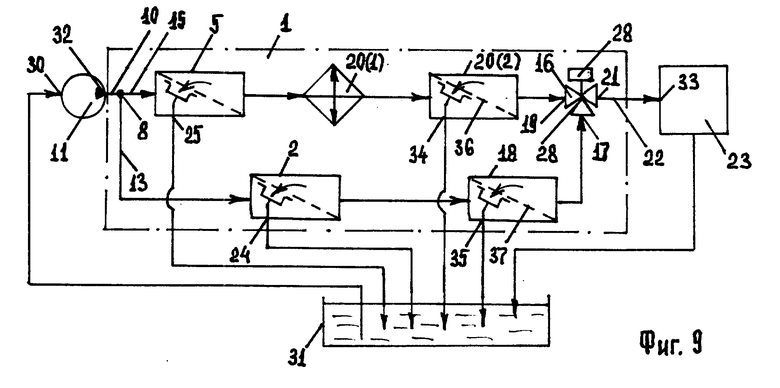

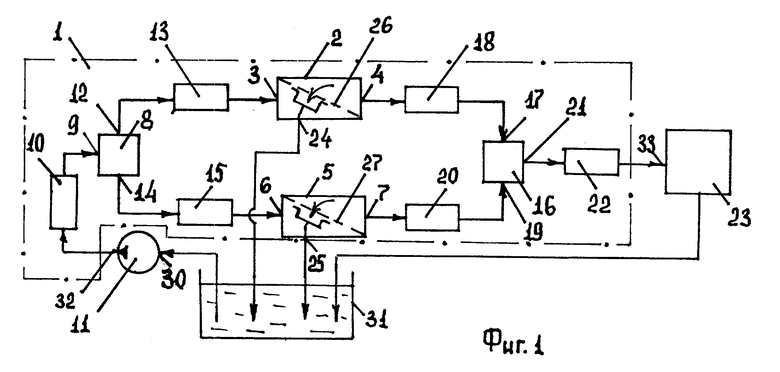

Изобретение иллюстрируется чертежами, служащими для пояснения сути и не исчерпывающими всех возможных вариантов его реализации. На них изображено: фиг. 1 - схема обработки среды с использованием предлагаемого параллельного контура; фиг. 2 - схема с одним из вариантов исполнения параллельного контура; фиг. 3 - схема со вторым вариантом исполнения параллельного контура; фиг. 4 - схема с третьим вариантом исполнения параллельного контура; фиг.5 - схема с четвертым вариантом исполнения параллельного контура; фиг.6 - схема с пятым вариантом исполнения параллельного контура; фиг.7 - устройство, содержащее параллельный контур, для обработки с фильтрацией среды; фиг.8 - второе исполнение устройства, содержащего параллельный контур, для обработки с фильтрацией среды; фиг.9 - третье исполнение устройства, содержащего параллельный контур, для обработки с фильтрацией среды; фиг.10 - четвертое исполнение устройства, содержащего параллельный контур, для обработки с фильтрацией среды.

Параллельный контур 1(фиг.1) для обработки с фильтрацией суспензии или эмульсии содержит самоочищающийся фильтр 2 со входом фильтруемой среды 3 и выходом фильтрата 4, второй самоочищающийся фильтр 5 со входом фильтруемой среды 6 и выходом фильтрата 7, первый трехходовой распределитель потока 8 с одним входом 9, сообщенным через первый соединительный модуль 10 с источником фильтруемой среды 11, первым выходом 12, сообщенным через второй соединительный модуль 13 со входом 3 самоочищающегося фильтра 2, и вторым выходом 14, сообщенным через третий соединительный модуль 15 со входом 6 второго самоочищающегося фильтра 5, второй трехходовой распределитель потока 16 с двумя входами, один из которых (17) сообщен через четвертый соединительный модуль 18 с выходом фильтрата 4 из самоочищающегося фильтра 2, а выход (19) - через пятый соединительный модуль 20 с выходом фильтрата 7 из второго самоочищающегося фильтра 5, и одним выходом 21, сообщенным через шестой соединительный модуль 22 с потребителем фильтрата 23.

Самоочищающиеся фильтры 2 и 5 выполнены с отводом смываемых загрязнений соответственно через отдельные выходы 24 и 25. Фильтры выполнены с возможностью промывки своих фильтрующих поверхностей 26 и 27 соответственно фильтрующей средой и последовательно отдельными участками обратным током фильтрата или только последовательно отдельными участками обратным током фильтрата. Первый (8) и второй (16) трехходовые распределители потока выполнены с возможностью постоянно или с перерывами изменять в противофазе расходы фильтруемой среды через фильтрующие поверхности этих фильтров без прерывания промывки указанных поверхностей. Например, как показано на фиг. 2 и 3, где первый распределитель 8 выполнен в виде трехходового крана с распределительным органом 28 и управляющим органом 29, а второй распределитель 16 - в виде вытяжного тройника.

Контур работает следующим образом. Фильтруемая среда подается через первый соединительный модуль 10 на вход 9 первого распределителя 8, откуда она поступает либо на вход 3 фильтра 2 через второй соединительный модуль 13, либо на вход 6 фильтра 5 через третий соединительный модуль 15, либо одновременно на оба указанных входа. Если первый распределитель 8 и второй распределитель 16 выполнены, как показано на фиг. 2 и 3, то фильтраты обоих фильтров объединяются в вытяжном тройнике 16, пройдя через соединительные модули 18 и 20, и через соединительный модуль 22, поступают к потребителю 23. С помощью управляющего органа 29 изменяется положение регулирующего органа 28 распределителя 8, что приводит к изменению в противофазе расходов фильтруемой среды через фильтрующие поверхности 26 и 27. В результате фильтрационная нагрузка одного из фильтров возрастает, а другого фильтра - уменьшается, в то время как расход потока самоочистки через фильтрующую поверхность каждого фильтра остается неизменным. Это увеличивает отношение скорости обратного тока фильтрата при промывке к скорости фильтрации в фильтре, расход фильтруемой среды через который уменьшается. Такое увеличение одного из критериев самоочистки улучшает регенерацию фильтрующей поверхности последнего фильтра.

Максимальный эффект достигается при уменьшении в этом фильтре расхода фильтруемой среды через фильтрующую поверхность до минимального значения. Поскольку фильтры выполнены с возможностью промывки фильтрующей поверхности последовательно отдельными участками, то скорость потока промывки определяется только перепадом давления между выходом 4 и выходом 24, либо между выходом 7 и выходом 25, и не зависит от расхода фильтруемой среды через вход 3 или вход 6 соответствующего фильтра. Это обстоятельство позволяет сохранять значение скорости потока промывки через фильтрующую поверхность на уровне, соответствующем режиму работы фильтра при полном расходе фильтруемой среды через эту поверхность, то есть на максимальном уровне. Время промывки при максимальной скорости обратного тока фильтрата в фильтре будет тем больше, чем дольше будет уменьшаться расход фильтруемой среды через поверхность этого очистителя. Это эквивалентно увеличению отношения времени обратной промывки к времени фильтрации при максимальной скорости фильтрации, что также способствует улучшению регенерации фильтрующей среды. Наибольший эффект достигается, если расход фильтруемого потока через фильтрующую поверхность может быть уменьшен с помощью распределителя 8 до нуля. При реверсировании регулирующего органа 28 процессы в самоочищающихся фильтрах изменяются в противоположных направлениях.

Если самоочищающиеся фильтры выполнены также и с возможностью промывки фильтрующей поверхности фильтруемой среды, то с увеличением расхода последней в фильтре, где фильтрационная нагрузка возрастает, будет улучшаться очистка указанной поверхности за счет увеличения тангенциальной составляющей скорости движения фильтруемой среды относительно фильтрующей поверхности.

На фиг. 4 и 5 показан другой вариант исполнения трехходовых распределителей потока, где первый распределитель 8 выполнен в виде приточного тройника, а второй 16 - в виде управляемого трехходового крана с регулирующим органом 28 и управляющим органом 29. В этом варианте изменение в противофазе расходов фильтруемой среды через фильтрующие поверхности 26 и 27 осуществляется с помощью соответствующего дросселирования фильтратов после фильтров 2 и 5. Работа фильтров аналогична описанному выше с той лишь разницей, что при уменьшении до нуля расхода фильтрата на выходе какого-либо фильтра минимальный расход фильтруемой среды через фильтрующую поверхность этого очистителя не становится равным нулю: этот расход будет равен расходу потока обратной промывки перед его реверсированием для очистки.

Каждый из соединительных модулей 10, 13, 15, 18, 20 и 22, входящих в состав параллельного контура 1, выполнен по меньшей мере из одного элемента гидравлических сетей (например, в виде фильтра, теплообменника, емкости, гидроаккумулятора, гасителя гидравлического удара и т.п.) или элемента трубопроводов и/или соединительных каналов, либо элемента трубопроводной арматуры. Так, например, на фиг. 2 - 5 соединительные модули 13 и 18 показаны выполненными в виде трубопроводов и/или соединительных каналов, а модули 15 и 20 - в виде соответственно охладителя и трубопровода (фиг. 2 и 5), либо в виде трубопровода и охладителя (фиг. 3 и 4). На фиг. 6 все пять соединительных модулей 13, 15, 18, 20 и 22 выполнены в виде трубопроводов и/или соединительных каналов, а соединительный модуль 10 - в виде дополнительного самоочищающегося фильтра 10(1) и последовательно соединенной с ним системы регулирования температуры фильтруемой среды, причем эта система выполнена в виде соединенных между собой для обеспечения регулирования температуры по методу перепуска терморегулятора 10(2) и охладителя 10(3).

Управляющий орган 29 трехходового крана может быть выполнен с возможностью синхронизировать изменение в противофазе расходов фильтруемой среды через фильтрующие поверхности 26 и 27 с изменением какого-либо физического параметра этой среды и/или фильтрата, либо с возможностью управления распределительным органом 28 по какому-либо заданному алгоритму. На фиг. 2 - 5 показан случай, когда управление синхронизировано с изменением температуры фильтруемой среды (фиг. 2 и 3) или фильтрата (фиг. 4 и 5) при изменении этой температуры в процессе обработки среды, например, если в процессе использования фильтрата происходит его нагрев при изменении режимов работы потребителя 23. В последнем случае выполнение трехходового управляемого крана в виде терморегулятора, увеличивающего подачу жидкости в линии охладителя при возрастании температуры регулируемой среды и соответственно уменьшающего расход жидкости в линии ее перепуска, позволяет "специализировать" самоочищающиеся фильтры: фильтр 5 на фиг.2 - 5 работает в основном при сравнительно высоких температурах регулируемой среды, а фильтр 2 - при низких. Если обрабатываемая среда имеет вязкость, зависящую от температуры обработки, то параллельный контур, показанный на фиг. 3 и 5, дополнительно улучшает регенерацию фильтрующей поверхности 27 фильтра 5 за счет использования для промывки этой поверхности более вязкого фильтрата при работе потребителя 23 на пониженных температурах жидкости.

На фиг. 6 показано исполнение параллельного контура, в котором предусмотрена возможность иметь два рабочих положения регулирующего органа 28. В любом из этих положений расход фильтруемой среды через одну из фильтрующих поверхностей (26 или 27) максимальный, а через другую - минимальный. При этом работа управляющего органа 29 может быть синхронизирована с моментом достижения допустимого максимального перепада давления на каком-либо самоочищающемся фильтре. При нулевом значении минимального расхода фильтруемой среды через фильтрующую поверхность какого-либо фильтра схема контура позволяет реализовать режим постоянной промывки этого фильтра, пока он не включен в режим полнопоточной фильтрации.

В патентуемом устройстве самоочищающиеся фильтры 2 и 5 могут быть выполнены с различной тонкостью отсева загрязнений с целью улучшения очистки жидкости. В этом случае фильтр с меньшей тонкостью отсева требует более длительной промывки, что и позволяет обеспечить описанный выше параллельный контур за счет соответствующего управления расходами фильтруемой среды. На фиг. 6 показан другой случай применения фильтров с различной тонкостью отсева: фильтры 2 и 5 могут иметь одинаковую тонкость отсева, но меньшую, чем самоочищающийся фильтр 10(1). Использование принципа, на котором основана работа контура, позволяет длительно поддерживать устойчивую работу фильтров 2 и 5 на входе в потребитель фильтрата 23.

На фиг. 1 - 6 показано устройство для обработки с фильтрацией суспензии или эмульсии, содержащее описанный выше параллельный контур. Устройство содержит насос 11 подачи обрабатываемой среды со входом 30, сообщенным с емкостью 31 для хранения этой среды, и выходом 32, потребитель фильтрата 23 со входом 33, причем потребитель фильтрата 23 выполнен с возможностью его использования при неравномерном распределении времени работы на различных эксплуатационных режимах и возможностью изменять по меньшей мере один физический параметр фильтрата и/или фильтруемой среды в зависимости от своего эксплуатационного режима работы, и систему 1 в виде указанного параллельного контура для обработки с фильтрацией среды, сообщенного с выходом 32 насоса 11 подачи обрабатываемой среды и со входом 33 потребителя фильтрата 23.

Работа устройства аналогична работе описанного выше параллельного контура. Зависимость какого-либо физического параметра (назовем его как "параметр влияния") фильтруемой среды и/или фильтрата от режима работы потребителя фильтрата 23 позволяет синхронизировать с изменением этого параметра изменение в противофазе расходов фильтруемой среды через фильтрующие поверхности фильтров 2 и 5. Неравномерность распределения времени работы потребителя фильтрата на различных его эксплуатационных режимах означает доминирование одних режимов над другими по частоте их использования. Наиболее типичный случай - это преобладание режимов работы, отличающихся от номинального. Как правило, для последнего характерна наиболее высокая фильтрационная нагрузка (либо наибольшее значение расхода фильтрата, либо наибольшая скорость поступления загрязнений в обрабатываемую среду, как это типично, например, для двигателя внутреннего сгорания). Патентуемое устройство, следовательно, позволяет улучшить регенерацию фильтра, используемого на каких-либо напряженных режимах работы потребителя фильтрата за счет активизации промывки его фильтрующей поверхности при уменьшенной фильтрационной нагрузке.

В предлагаемом устройстве первый и шестой соединительные модули (10 и 22 соответственно) сами могут быть выполнены в виде параллельного контура. Пример такого решения приведен на фиг.7, где основной параллельный контур выполнен аналогично изображенному на фиг.3, шестой соединительный модуль 22 выполнен в виде трубопровода и/или соединительного канала, а первый соединительный модуль 10 - в виде параллельного контура с самоочищающимися фильтрами 2' и 5' и вторым трехходовым распределителем 16' в виде крана с регулирующим органом 28' и управляющим органом 29'. Последний может использоваться автономно, а может быть выполнен заодно с управляющим органом 29 трехходового крана 8. В этом случае попарно два фильтра (5 и 5') будут "специализированы" для работы на одних режимах потребителя фильтрата 23, а два фильтра (2 и 2') - на других. Последовательное включение фильтров одной "специализации" позволяет применить двухступенчатую фильтрацию среды с различной тонкостью отсева в одном и другом фильтрах. Такое решение дополнительно улучшает регенерацию фильтрующих поверхностей.

На фиг.8 показано устройство с системой обработки среды 1, выполненной в виде параллельного контура, изображенного на фиг.4. При этом первый соединительный модуль 10 контура выполнен в виде трубопровода и/или соединительного канала, а шестой соединительный модуль 22 - в виде параллельного контура с фильтрами 2' и 5' и первым распределителем 8', который выполнен в виде крана с регулирующим органом 28'и управляющим органом 29'. Соединительные модули 10', 13', 15', 18', 20' и 22' выполнены в виде трубопроводов и/или соединительных каналов. Управляющий орган 29' крана 8' может быть выполнен заодно с управляющим органом 29 крана 16. Работа устройства аналогична работе устройства, изображенного на фиг.7. Заметим, что оба трехходовых крана как в устройстве, показанном на фиг. 7, так и в устройстве, изображенном на фиг.8, могут быть выполнены не только с общим управляющим органом, но и с общим корпусом в виде четырехходового управляющего крана.

Более простой вариант устройства для обработки среды с обеспечением двухступенчатой фильтрации показан на фиг. 9. Система для обработки жидкости выполнена как параллельный контур, изображенный на фиг.4. Причем соединительные модули 10, 13, 15 и 22 выполнены в виде трубопроводов и/или соединительных каналов, соединительный модуль 18 - в виде самоочищающегося фильтра, а соединительный модуль 20 в виде последовательно включенных охладителя 20(1) и самоочищающегося фильтра 20(2). Фильтры 20(2) и 18 выполнены с отводом смываемых загрязнений по меньшей мере через один отдельный выход (34 и 35 соответственно) и преимущественно с меньшей тонкостью отсева, чем фильтры 2 и 5, а также с возможностью промывки фильтрующей поверхности 36 и 37 фильтруемой этими фильтрами средой и последовательно отдельными участками обратным током фильтрата или только последовательно отдельными участками обратным током фильтрата.

В патентуемом устройстве выход смываемых загрязнений из каждого самоочищающегося фильтра может быть сообщен либо с емкостью 31 для хранения обрабатываемой среды, как это видно на фиг. 1-9, либо со входом насоса 11 подачи этой среды (не показано), либо со вспомогательным фильтром (также не показано). В качестве последнего наиболее целесообразно использовать центробежный очиститель, поскольку он не требует заменяемых в процессе эксплуатации фильтрующих элементов и позволяет наряду с утилизацией твердой дисперсной фазы осуществить также эффективную дегазацию потока фугируемой среды.

Потребитель фильтрата 23 может быть выполнен в виде двигателя внутреннего сгорания, для работы которого характерна неравномерность статистического распределения времени использования режимов нагружения в эксплуатации. Так, например, тепловозный дизель более 50% своего времени поездной работы используется при нулевой нагрузке (работа на холостом ходу) и только 0,5% - при номинальной нагрузке. Если насос 11 подачи обрабатываемой среды выполнен в виде насоса подачи смазочного масла для системы смазки указанного двигателя, то изображенные на фиг. 1-9 варианты устройства для обработки среды являются вариантами внешней системы смазки. Обрабатываемой средой является смазочное картерное масло, загрязненное продуктами износа двигателя, твердыми, жидкими и газовыми продуктами неполного сгорания топлива и компонентами загрязнений, попадающими в масло из внешней окружающей среды. Процесс обработки масла заключается в термостабилизации смазки и отделении дисперсной фазы - твердой и/или газовой, а также в по меньшей мере частичном отделении и растворенной газовой фазы.

Изменение нагрузки рассматриваемого потребителя фильтрата сопровождается изменением такого физического параметра масла, как температуры смазки на выходе из двигателя, что можно использовать для управления потоками фильтруемой среды в самоочищающихся фильтрах. Если двигатель выполнен с возможностью его применения при переменных частотах вращения коленчатого вала, а масляный насос выполнен с приводом от этого двигателя, то в качестве "параметра влияния" можно также использовать и величину общего расхода масла на выходе насоса 11, либо величину давления масла в системе смазки.

В связи с неравномерностью вращения коленчатого вала в системе смазки любого двигателя внутреннего сгорания всегда присутствуют высокочастотные пульсации давления, частота которых в десятки раз превышает частоту изменения нагрузки. Наличие этих пульсаций является благоприятным фактором для очистки фильтрующей поверхности в самоочищающемся фильтре, особенно если фильтр выполнен с возможностью промывки фильтрующей поверхности фильтруемой средой и последовательно отдельными участками обратным током фильтрата или только последовательно отдельными участками обратным током фильтрата. Использование указанного фактора основано на воздействии высокочастотных пульсаций давления (а следовательно, и расхода потока промывки) на задержанные фильтрующей поверхностью частицы дисперсной фазы, что предотвращает концентрационную поляризацию загрязнений и облегчает их удаление с поверхности. Наиболее благоприятный режим использования частотного фактора - это когда скорость фильтрации уменьшается, а средняя скорость потока промывки сохраняется близкой к режиму полнопоточного использования фильтрующей поверхности, то есть то, что реализуется в патентуемом устройстве.

Если двигатель выполнен для работы при переменной частоте вращения коленчатого вала, изменяющейся с изменением нагрузки, то минимальной нагрузке, как правило, соответствует наименьшая подача масла в двигатель. Примером является тепловозный дизель, расход масла через который изменяется от 30 до 100 м3/ч при изменении нагрузки от 0 до 100%. Это дает возможность уменьшить общую площадь фильтрующей поверхности в фильтрах, работающих в основном в нижнем диапазоне нагрузок (например, для фильтров 2 и 18 на фиг.9), по сравнению с фильтрами, "специализированными" для работы в диапазоне нагрузок, близких к номинальной (например, для фильтров 5 и 20(2) на фиг.9). Приведенный пример с тепловозным дизелем указывает на возможность уменьшения поверхности фильтров более чем в три раза, что способствует уменьшению массы и объема очистителей.

Если фильтрующую поверхность указанных фильтров продолжать уменьшать и далее, то эти фильтры будут работать с максимальной скоростью фильтрации, превышающей максимальную скорость фильтрации для фильтров, работающих вблизи номинального режима. Подобное решение целесообразно для стимулирования фильтрационного эффекта с целью обеспечить по меньшей мере частичную дегазацию фильтруемой среды.

Дегазация масла в системах смазки двигателей внутреннего сгорания является актуальной проблемой. Улучшая эксплуатационные свойства масла, дегазация повышает надежность работы пар трения и продлевает тем самым ресурс двигателя (см. , например, Григорьев М.А., Зайчик Л.А. Аэрация масла и способы ее предотвращения. - Автомобильная промышленность, 1996, N 3, с. 22 - 24). В связи с большой подвижностью своих молекул газы в жидкости всегда присутствуют не только в виде свободных пузырьков (газовая дисперсная фаза), но и в растворенном виде. Поэтому проблемой является отделение наряду с нерастворенной газовой фазой также и растворенной, поскольку последняя может выделяться из масла в парах трения и переходить в нерастворенное состояние при уменьшении давления в рабочей жидкости. Одновременно газы в жидкой среде, содержащей твердую дисперсную фазу, могут существовать в виде мельчайших, порядка долей микрона, газовых зародышей, адсорбированных на поверхности микропримесей (см., например, Тимиркеев Р.Г., Сапожников В.М. Промышленная чистота и тонкая фильтрация рабочих жидкостей летательных аппаратов. - М.: Машиностроение, 1986. -152 с.). Поскольку на практике частицы твердой дисперсной фазы, прежде чем попасть в жидкость, контактируют с газовой средой (например, в случае процесса загрязнения масла продуктами неполного сгорания топлива в дизеле), то подавляющая часть твердой фазы содержит газовые зародыши.

Хорошо известно (см., например, указанную выше работу Тимиркеева Р.Г., Сапожникова В. М. ) явление фильтрационного эффекта, заключающееся в непрерывном увеличении гидравлического сопротивления частично загрязненной фильтрующей поверхности при продолжении прокачки жидкости после того, как загрязнитель уже отфильтрован. Остановка процесса фильтрации и некоторая выдержка во времени приводят к тому, что сопротивление фильтра восстанавливается до значения, соответствующего степени загрязнения фильтрующей поверхности. Причина этого состоит в том, что указанные выше зародыши нерастворенной газовой фазы на твердых примесях становятся центрами газовыделения при различных возмущениях в жидкости. Причем выделение газа увеличивается на границе "жидкость - твердое тело", в том числе и на элементах фильтрующей среды с развитой удельной поверхностью.

Резкое увеличение скорости движения жидкости относительно твердых частиц при их задержке фильтрующей поверхностью, а также относительно элементов самой поверхности при уменьшении ее живого сечения по мере засорения, вызывает на ней активное газовыделение, что и является причиной фильтрационного эффекта. Поскольку в самоочищающемся фильтре предусмотрен механизм постоянной или циклической промывки фильтрующей поверхности, то такой фильтр является подходящим устройством для позитивного использования фильтрационного эффекта с целью перевода газа из растворенного состояния в нерастворенное на этой поверхности и удаления газовой фазы вместе с твердой. Использование для дегазации масла фильтров, работающих в патентуемом устройстве при малых нагрузках двигателя, целесообразно по той причине, что на этих режимах можно допустить в процессе использования фильтрационного эффекта больший перепад давления на фильтре, нежели при больших нагрузках. Особенно целесообразно процесс дегазации масла осуществлять именно в указанных фильтрах в случае работы двигателя большую часть времени в эксплуатации при малых нагрузках, что характерно, например, для тепловозного дизеля. В этом случае увеличение нагрузки двигателя будет сопровождаться работой последнего на уже дегазированном масле, что благоприятно для уменьшения износа.

Выход смываемых загрязнений из фильтра, в котором использован указанный эффект для дегазации масла, целесообразно сообщить со вспомогательным фильтром, выполненным с возможностью дегазации очищаемой среды, например с центробежным очистителем.

На фиг. 10 показано устройство с параллельным контуром, причем последний выполнен с возможностью обеспечивать большее давление фильтрата на входе 33 потребителя фильтрата 23, чем давление на выходе 32 насоса 11 подачи среды. Это, например, достигается тем, что в параллельном контуре 1 соединительные модули 10, 13, 15 и 18 выполнены в виде трубопроводов и/или соединительных каналов, соединительный модуль 20 - в виде охладителя масла, а соединительный модуль 22 - в виде последовательно соединенных между собой дополнительного насоса 22(1) и самоочищающегося фильтра 22(2). Клапан 38 служит для защиты насоса 22(1) от перегрузки, а управляемый клапан 39 - для ограничения давления на входе насоса 22(1), что обеспечивается управлением этим клапаном по каналу 40 со входа насоса 22(1). Поскольку гидравлическое сопротивление двигателя внутреннего сгорания 23 всегда превышает сопротивление элементов системы смазки, то на входе 33 двигателя давление масла всегда выше, чем на выходе насоса 11 подачи смазки. Понижение давления обрабатываемой среды благоприятно сказывается на процессе дегазации масла с помощью самоочищающихся фильтров 2 и/или 5, выходы 24 и 25 смываемых загрязнений которых сообщены с центробежным сепаратором 41. Последний может быть выполнен с возможностью дегазации подаваемой на его вход среды (не показано).

Улучшить обработку среды с помощью патентуемого устройства с использованием неравномерного статистического распределения нагрузок двигателя можно также за счет применения самоочищающихся фильтров с различной тонкостью отсева. Если, например, тонкость отсева фильтра 2 (см. фиг. 2 - 6) меньше тонкости отсева фильтра 5, то при длительной работе двигателя на доминирующих режимах малых нагрузок масло будет длительное время подвергаться улучшенной очистке. Тот же результат обеспечивается и в схемах, изображенных на фиг. 7 - 9, где фильтры 2 и 2' (фиг. 7 и 8) или 2 и 18 (фиг.9) выполнены с меньшей тонкостью отсева, чем фильтры, работающие в верхнем диапазоне нагрузок.

В ходе патентных исследований не были обнаружены решения, совпадающие с предлагаемым по своим отличительным признакам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМНЫЙ МОДУЛЬ ШУТКОВА | 1995 |

|

RU2097100C1 |

| СИСТЕМА СМАЗКИ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2003 |

|

RU2258814C2 |

| СПОСОБ ШУТКОВА ОЧИСТКИ ФИЛЬТРА | 1994 |

|

RU2080907C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ШУТКОВА | 1995 |

|

RU2114679C1 |

| ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ И САМООЧИЩАЮЩЕГОСЯ ФИЛЬТРА В КАЧЕСТВЕ СРЕДСТВА УЛУЧШЕНИЯ ДЕГАЗАЦИИ ДИСПЕРСНОЙ СИСТЕМЫ С ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДОЙ | 1996 |

|

RU2141864C1 |

| СРЕДСТВО ОЧИСТКИ ФИЛЬТРУЮЩЕЙ ПОВЕРХНОСТИ, ДЕАЭРАЦИИ ФИЛЬТРУЕМОЙ ДИСПЕРСНОЙ СИСТЕМЫ И ДЕСОРБЦИИ ИЗ ЕЕ ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДЫ ГАЗОВ И/ИЛИ ПОСТОРОННИХ ЖИДКИХ ПРИМЕСЕЙ | 2002 |

|

RU2232622C2 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1992 |

|

RU2065313C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1992 |

|

RU2086290C1 |

| СИСТЕМА ФИЛЬТРАЦИИ ЖИДКОСТИ | 1992 |

|

RU2035204C1 |

| САМООЧИЩАЮЩИЙСЯ ФИЛЬТР | 1991 |

|

RU2035205C1 |

Параллельный контур для обработки с фильтрацией суспензии или эмульсии содержит два включенных параллельно самоочищающихся фильтра, входы которых сообщены между собой через один трехходовой распределитель, а выходы фильтрата - через другой трехходовой распределитель. Распределители выполнены с возможностью изменять в противофазе расходы фильтруемой среды через фильтры без прекращения процесса промывки фильтрующей поверхности последовательно отдельными участками обратным током фильтрата, в результате улучшается регенерация фильтров. Устройство для обработки с фильтрацией суспензии или эмульсии содержит насос подачи обрабатываемой среды, сообщенный с системой для обработки с фильтрацией суспензии или эмульсии. Последняя сообщена с потребителем фильтрата, выполненным с возможностью его использования при неравномерном распределении времени работы на различных эксплуатационных режимах, влияющих на физические параметры фильтрата и/или обрабатываемой среды. Система выполнена в виде параллельного контура для обработки с фильтрацией среды, в котором управление изменением в противофазе расходов фильтруемой жидкости через самоочищающиеся фильтры осуществляется с использованием по меньшей мере одного физического параметра фильтрата и/или фильтруемой среды, в результате улучшается обработка суспензии или эмульсии и регенерация фильтров за счет использования неравномерности статистического распределения длительности работы потребителя фильтрата на различных эксплуатационных режимах. 2 с. и 32 з.п. ф-лы, 10 ил.

| EP, заявка, 0337851, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 2337249, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Артемьев А.К | |||

| Моделирование и разработка методов расчета самоочищающихся фильтров систем судовых энергетических установок | |||

| Автореферат диссертации на канд.техн.наук, Владивосток, 1985, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-03-20—Публикация

1996-10-18—Подача