Изобретение относится к технике разделения сыпучих материалов и может быть использовано в сельскохозяйственном производстве и в комбикормовой промышленности.

Известно устройство для просеивания порошкообразных материалов, содержащее верхний и нижний конуса, обращенные один к другому, между которыми находятся сито и вращающееся сопло (авт. св. СССР N 404520, кл. B 07 B 7/06, 1973).

Недостатком этого устройства является неравномерность распределения продукта по решету, малая производительность, связанная с несвоевременным удалением крупной фракции.

Известно также устройство (авт. св. СССР N 424612, кл. B 07 B 1/22, 1974), содержащее вертикальный цилиндрический корпус с размещенным внутри него цилиндрическим ситовым барабаном. В верхней части корпуса установлена загрузочная точка. Внутри цилиндрического барабана соосно с ним установлен вал с дисками-питателями с возможностью вращения, напротив которых установлены на барабане индивидуальные струнные сита. Под верхним и средними ситами установлены течки.

Данное техническое устройство позволяет улучшить в некоторой степени эффективность процесса сепарирования за счет возврата течками части обрабатываемого материала на повторную сепарацию.

Наиболее близким к заявляемому технической сущности и достигаемому эффекту является сепаратор, устанавливаемый в пневмотранспортную систему дробилки (авт. св. СССР N 1747152, кл. A1 B 02 C 13/00, 1992), разделительная камера у которого снабжена последовательно установленными друг за другом по ходу движения обрабатываемого материала сепарирующими конусами, выполненными с индивидуальными сборниками для проходовой фракции. При этом поверхность каждого сепарирующего конуса выполнена из капроновых нитей, образующих клиновидные каналы, расширяющиеся от вершины конуса к его основанию по ходу движения обрабатываемого материала.

Для направления обрабатываемого материала на каждый сепарирующий конус в разделительной камере установлены направляющие течки.

Устройство для разделения работает следующим образом.

Измельченный продукт в дробилке поступает по пневмопроводу в разделительную камеру и направляется на вершину первого сепарирующего конуса по ходу движения. Проходовые частицы через клиновидные щели поступают в полость, образованную сепарирующим конусом и индивидуальным сборником, и транспортируются на выгрузку. Сходовая фракция с первого сепарирующего конуса поступает через технологический зазор на следующие сепарирующие конические поверхности по ходу движения, где окончательно подвергается разделению. Недостатком данного известного устройства является недостаточная быстротечность процесса сепарирования, связанная с тем, что продукт проходит по сепарирующей поверхности, затем сходовая фракция проходит через технологический задор между нижним основанием конуса и корпусом разделительной камеры, потом собирается течкой и направляется на следующий сепарирующий конус и т. д. по ходу движения обрабатываемого материала. Количество сепарирующих конусов, течек и индивидуальных сборников готового продукта в разделительной камере будет зависеть от производительности данного сепаратора и интенсивности разделения. Поэтому при больших нагрузках, естественно, будет расти и количество вышеперечисленных приспособлений, что приведет к уменьшению производительности, связанной с большим временем прохождения обрабатываемого материала в разделительной камере, а также к увеличению габаритных размеров сепаратора и материалопотреблению.

Изобретение решит задачу интенсификации процесса разделения сыпучих материалов за счет совершенствования конструкции сепаратора.

Это достигается тем, что согласно изобретению сепаратор представляет собой единый конус, вершиной направленной к загрузочному патрубку. При этом конус разделен на сепарирующие конические поверхности и разгонные конические участки. Сепарирующие поверхности выполнены из клиновидных каналов, образованных соседними стержнями, расширяющиеся по ходу движения обрабатываемого материала. Разгонные участки выполнены из сплошного материала, расположены за каждой сепарирующей поверхностью, соединяют предыдущую и последующие сепарирующие поверхности и вместе образуют конический сепаратор. Разгонные участки выполнены после каждой сепарирующей поверхности по следующим соображениям.

При движении частицы по клиновидному каналу в конце канала скорость частицы уменьшается, что может привести к его забиванию "трудными" частицами. При поступлении с сепарирующей поверхности с клиновидными каналами на разгонный участок, частица увеличивает скорость и поступает на следующий сепарирующий участок, что позволяет исключить застревание частиц в канале и вести процесс более интенсивно. Также такая конструкция позволяет работать сепаратору с большими нагрузками, так как сепарирующие конические поверхности по ходу движения обрабатываемого материала не имеют никаких препятствий для движения обрабатываемого материала. Причем площади сепарирующих поверхностей по ходу движения обрабатываемого материала увеличиваются. Выполнение сепарирующих поверхностей и разгонных участков на одной конусной поверхности позволяет отказаться от направляющих течек и индивидуальных сборников готового продукта для каждой сепарирующей поверхности и имеют один сборник внутреннюю полость конуса.

Все это позволяет интенсифицировать процесс разделения сыпучих материалов на две фракции.

Сравнение заявляемого решения с прототипом дает возможность сделать вывод о его соответствии критерию "новизна". При анализе других аналоговых решений в данных и смежных областях техники не выявлены признаки, общие с признаками, отличающими заявляемое техническое решение от прототипа.

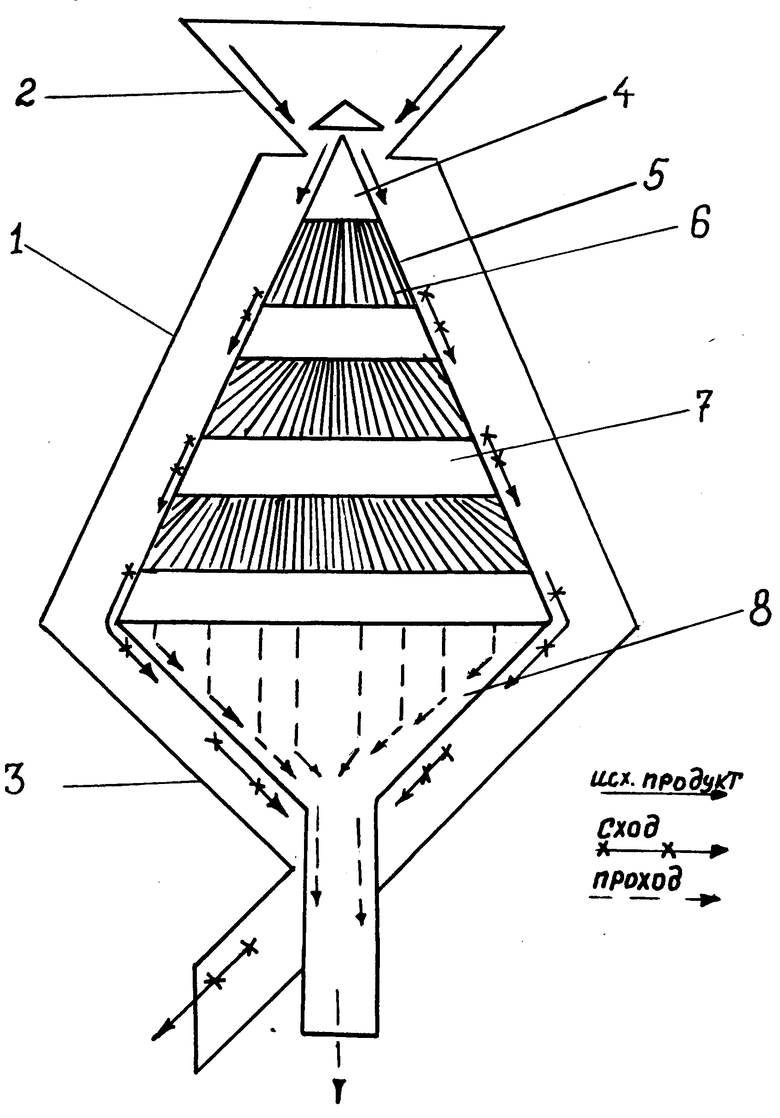

На чертеже изображен сепаратор, общий вид.

Сепаратор состоит из конического корпуса 1, который соединен с загрузочным бункером 2 и с патрубком 3 вывода крупных фракций. Внутри корпуса 1 соосно с ним установлен сепарирующий конус 4, сориентированный вершиной к загрузочному бункеру 2. Сепарирующий конус 4 состоит из последовательно установленных друг за другом сепарирующих конических поверхностей 5, ориентированных вершинами вверх, площади которых увеличиваются постепенно, начиная с первой поверхности от загрузочного бункера 2. Сепарирующие поверхности 5 состоят из клиновидных каналов, образованных соседними стержнями 6. Клиновидные каналы расширяются по ходу движения обрабатываемого материала. Сепарирующие поверхности 5 разделены друг с другом разгонными участками 7, которые позволяют увеличивать начальную скорость поступления частиц на последующую сепарирующую его частицами поверхность 5, исключая забивание. Все сепарирующие поверхности 5 имеют единый сборник проходовой фракции это внутренняя полость сепарирующего конуса 4, которая соединена с патрубком 8 вывода готового продукта. Сепарирующие конусные поверхности 4 и разгонные участки 7 соединены между собой жестко.

Сепаратор работает следующим образом.

Измельченный заранее материал из загрузочного бункера 2 поступает на вершину 1 сепарирующей поверхности по ходу движения. Проходовые частицы поступают во внутреннюю полость сепарирующего конуса 4 и направляются патрубком 8 на выгрузку. Сходовая фракция с первой сепарирующей поверхности, содержащая как крупные, так и мелкие частицы, не успевшие выделиться, поступают на разгонный участок 7, где они увеличивают скорость движения и направляются на следующую сепарирующую поверхность и т.д. где окончательно подвергаются сепарированию. Крупные частицы патрубком 3 направляются на выгрузку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравитационный сепаратор | 2002 |

|

RU2217244C1 |

| Устройство для измельчения кормов | 1990 |

|

SU1747152A1 |

| РЕГУЛИРУЕМЫЙ ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 2002 |

|

RU2228225C2 |

| ДРОБИЛКА КОРМОВ | 1991 |

|

RU2027343C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2000 |

|

RU2170626C1 |

| Центробежный сепаратор | 1989 |

|

SU1669585A1 |

| Дробилка кормов | 1990 |

|

SU1787531A1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2388553C1 |

| СЕПАРАТОР ПРОДОЛГОВАТЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2388554C1 |

| КОМБИНИРОВАННЫЙ СЕПАРАТОР | 1996 |

|

RU2099155C1 |

Использование: в области разделения сыпучих материалов по крупности. Сущность изобретения: гравитационный сепаратор включает корпус 1 с загрузочным бункером 2 в верхней части и с патрубком 3 выгрузки крупных фракций в нижней части. Внутри корпуса 1 установлен сепарирующий конус 4, сориентированный вершиной к загрузочному бункеру 2. Сепарирующий конус 4 состоит из последовательно чередующихся друг за другом с образованием единого конуса сепарирующих конических поверхностей 5, ориентированных вершинами вверх и разгонных участков 7, позволяющих увеличивать начальную скорость поступления частиц на последующую сепарирующую поверхность 5, исключая забивание. Сепарирующие поверхности 5 состоят из клиновидных каналов, расширяющихся по ходу движения обрабатываемого материала и имеют единый сборник проходовой фракции - это внутренняя полость сепарирующего конуса 4, которая соединена с патрубком 8 выгрузки мелкой фракции. 1 ил.

Гравитационный сепаратор, содержащий загрузочный бункер, патрубки выгрузки крупной и мелкой фракции, сепарирующие конические поверхности, ориентированные вершинами вверх и выполненные из клиновидных каналов, расширяющихся от вершины конуса к его основанию, отличающийся тем, что сепарирующие конические поверхности соединены между собой коническими разгонными участками с образованием единого сепарирующего конуса, внутренняя полость которого является единым сборником готового продукта для всех сепарирующих поверхностей.

| SU, авторское свидетельство, 404520, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 424612, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 1747152, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1997-11-27—Публикация

1996-05-13—Подача