Настоящее изобретение относится, в основном, к усовершенствованному узлу резцедержателя и, в частности, касается усовершенствованного узла резцедержателя, включающего форсуночный узел для преимущественного переориентирования струи смазочно -охлаждающей жидкости, чтобы оптимизировать смазку, теплоотвод и снятие стружки, при осуществлении глубокого резания вращающейся заготовки.

В технике широко известны узлы резцедержателей, имеющие отверстие для направления струи смазочно-охлаждающей жидкости в зону резания. Такие узлы резцедержателя состоят, в основном, из корпуса резцедержателя с зажимным устройством с одной стороны для съемного размещения одного из ряда вставных резцов и хвостовиком с другой стороны для съемного размещения узла резцедержателя на механизме металлообрабатывающего станка, перемещающем резцедержатель относительно вращающейся заготовки для того, чтобы нарезать на ней канавки, резьбу или отрезать заготовку, отверстием для смазочно-охлаждающей жидкости со стороны корпуса резцедержателя, обращенной к держащему резец зажиму для направления струи смазочно-охлаждающей жидкости на поверхности резания между режущей кромкой резца и заготовкой. Используемая смазочно-охлаждающая жидкость обычно представляет собой водорастворимое масло, которое, преимущественно, служит для смазывания поверхности резания между режущей кромкой резца и заготовкой, а также для отвода тепла и удаления металлической стружки, которая могла бы ускорить износ вставного резца и помешать резанию и снизить качество резания. Направляющее смазочно -охлаждающую жидкость отверстие в корпусе резцедержателя обычно соединено с источником подачи смазочно-охлаждающей жидкости под давлением через канал, который проходит через весь корпус резцедержателя и хвостовик, соединяющий его с механизмом металлообрабатывающего станка.

В таких обычных узлах резцедержателя отверстие для смазочно -охлаждающей жидкости направляет струю жидкости под углом, имеющим составляющие направления, которые являются как перпендикулярными, так и параллельными к оси вращения заготовки, что, в свою очередь, заставляет струю жидкости набегать на поверхность резания между вставным резцом и заготовкой под углом, не прямым по отношению к оси вращения заготовки. Заявитель установил, что в то время как неперпендикулярная струя смазочно-охлаждающей жидкости соответствующим образом смазывает, охлаждает и удаляет металлическую стружку, когда на заготовке осуществляется относительно мелкое резание, такая неперпендикулярная струя смазочно-охлаждающей жидкости становится все менее эффективна по мере углубления резца в заготовки, так как буртики металла по ту и другую стороны прореза мешают непосредственному попаданию струи жидкости на поверхности резания. Поскольку некоторая, если не самая большая, часть охлаждающей жидкости может затекать за мешающий буртик на заготовке и капать на поверхность резания, то такая струйка охлаждающей жидкости бесспорно оказывается менее эффективной для осуществления функций смазки, отвода тепла и удаления стружки, чем это делает непосредственно бьющая струя охлаждающей жидкости. В результате качество получающегося в результате прореза на заготовке может серьезно пострадать, а износ резца усилиться.

Из патента США N 4848198 на "резцедержатель, ломающий стружку" известен резцедержатель, в котором охлаждающая жидкость проходит через корпус резцедержателя к блоку зажима и направляется на поверхность резания. Однако в патенте не раскрывается механизм регулирования направления потока на поверхность резания.

Очевидно, что есть необходимость в том, чтобы в средствах усовершенствования обычного узла резцедержателя таким образом, чтобы изменять направление струи охлаждающей жидкости от отверстия подачи жидкости в корпусе резцедержателя так, чтобы она могла непосредственно попадать на поверхность резания между резцом и заготовкой, невзирая на глубину прореза. В идеальном случае, механизм такого усовершенствования должен позволять регулировать угол наклона струи жидкости не только в плоскость, перпендикулярной к оси вращения заготовки, но и по линии вдоль этой оси, а также способен направлять струю жидкости непосредственно на поверхность резания при использовании разнообразных вставных резцов самой различной формы.

Патент Франции N 1279749 раскрывает резцедержатель с регулируемыми насадками для направления охлаждающей жидкости на поверхность резания, однако регулируемый поток вытекает снизу поверхности резания и не падает непосредственно на поверхность между вставным резцом и заготовкой.

Наконец, желательно также, чтобы механизм усовершенствования был конструктивно простым и мог быть применен в существующих резцедержателях при минимальных их переделках и при минимальном воздействии на рабочий профиль узла резцедержателя так, чтобы маневренность этого узла не пострадала в значительной степени.

Сущность изобретения

В целом, изобретение представляет собой усовершенствованный узел резцедержателя такого типа, который включает в себя корпус резцедержателя, имеющий вставной резец с кромкой для резания заготовки, вращающейся относительно резца, и проводящий охлаждающую жидкость канал, заканчивающийся отверстием для направления струи смазочно-охлаждающей жидкости на поверхность резания между режущей кромкой и заготовкой в направлении, включающем компонент, параллельный оси относительного вращения, в то время как усовершенствование заключается в узле форсунки для изменения направления струи жидкости к поверхности резания по траектории, по существу перпендикулярной к оси относительного вращения.

Узел форсунки предпочтительно включает средства для регулирования как угла струи в плоскости, по существу, перпендикулярной к оси относительного вращения, так и для регулирования траектории струи в направлении вдоль оси относительного вращения. Регулировочные средства форсуночного узла включают в себя резьбовое основание, один конец которого может вращательно перемещаться в резьбовом отверстии в корпусе резцедержателя в направлении, параллельном оси относительно вращения. Другой конец резьбового основания включает в себя форсуночную головку для направления струи хладагента, а перемещение форсуночной головки в направлениях, которые и перпендикулярны и параллельны по отношению к оси относительного вращения, выполняется просто путем вращения резьбового основания форсуночного узла по часовой стрелке или против часовой стрелки относительно резьбового отверстия в корпусе резцедержателя.

Там, где это возможно, резьбовое отверстие выполняется как единое целое с начальным отверстием для хладагента, чтобы облегчить установку нового форсуночного узла в обычном корпусе резцедержателя. Запирающие средства в виде контргайки предпочтительно, предусматриваются на резьбовом основании для того, чтобы фиксировать головку форсуночного узла при выбранной угловой ориентации и в выбранной точке вдоль оси относительного вращения между заготовкой и узлом резцедержателя. Далее, шаг резьбы резьбового основания, предпочтительно составляет не более 1,0 мм на оборот для того чтобы гарантировать возможность точной настройки положения форсуночной головки.

Согласно способу, являющемуся предметом настоящего изобретения корпус резцедержателя обычного узла резцедержателя модифицируют путем выполнения в корпусе резьбового отверстия, которое сообщается с проводящим охлаждающую жидкость каналом в держателе и может принимать в себя резьбовое основание форсуночного узла. Местоположение резьбового отверстия выбирают таким образом, чтобы обеспечить ручной доступ к форсуночной головке при минимальном создании помех в маневренности полностью модифицированного узла резцедержателя. В резцедержателе такого типа, который имеет выемку между серединой корпуса резцедержателя и зажима, в который устанавливают резец, резьбовое отверстие находится со стороны корпуса инструмента таким образом, чтобы форсуночный узел располагался в выемке корпуса. В одном варианте реализации способа, являющегося предметом изобретения канал с резьбой выполняют в обычном корпусе резцедержателя путем расширения и нарезания резьбы на конце имеющегося отверстия для охлаждающей жидкости так, чтобы в него можно было вставить резьбовое основание форсуночного узла. По другому варианту реализации способа существующее отверстие для охлаждающей жидкости заглушают и нарезают резьбу в другом месте корпуса резцедержателя. В ходе последующих шагов, положение форсуночной головки регулируют, изменяя направление струи охлаждающей жидкости так, чтобы она ударялась в поверхность резания между резцом и заготовкой в плоскости, перпендикулярной к оси относительного вращения. Такая регулировка выполняется путем ввинчивания или вывинчивания резьбового основания форсуночного узла в резьбовом отверстии в корпусе резцедержателя.

Как усовершенствованный узел резцедержателя, так и соответствующий способ в особенности полезны тогда, когда применяются в сочетании с резцедержательным узлом, имеющим режущую вставку для выполнения операций нарезания канавок, резьбы и отрезания, при которых буртики по ту и другую стороны от относительно глубокого прореза в заготовке будут влиять на наклонно ориентированную струю охлаждающей жидкости. Способ, являющийся предметом изобретения облегчает быстрое преобразование обычного узла резцедержателя в модифицированный в соответствии с сущностью изобретения, что позволяет струе охлаждающей жидкости осуществлять эффективную и действенную смазку операции резания, отводя в то же время излишнее тепло и удаляя металлическую стружку, независимо от того, насколько глубоко вставной резец углубился в заготовку. Кроме того, профиль полученного в результате модифицированного узла не изменяется в той части, которая в значительной степени влияет на маневренность узла.

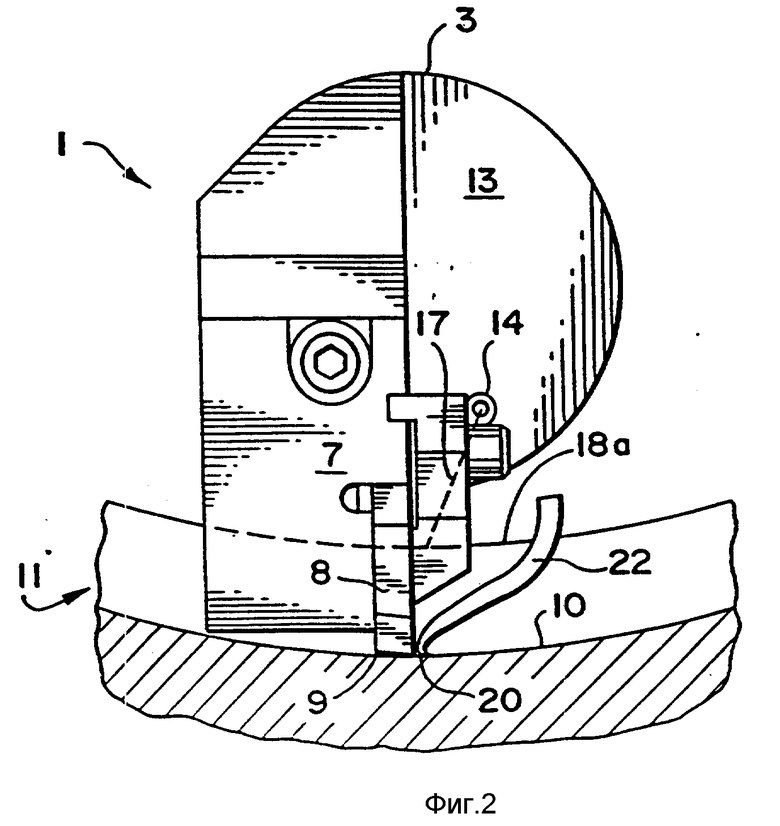

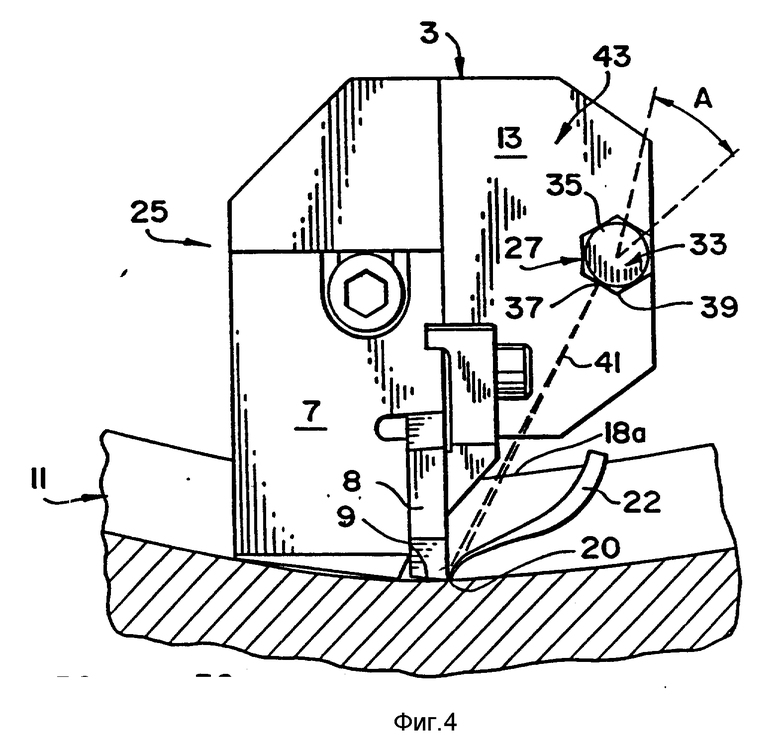

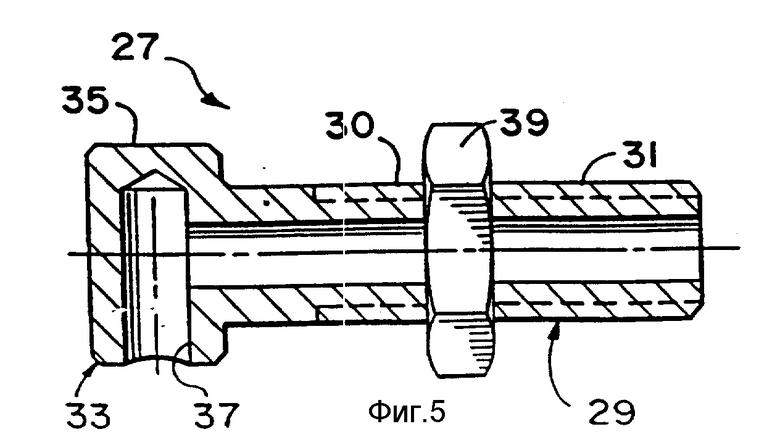

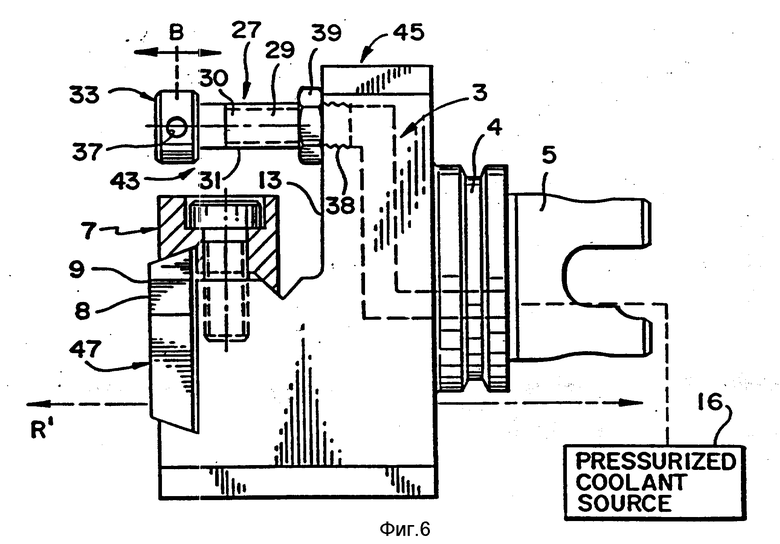

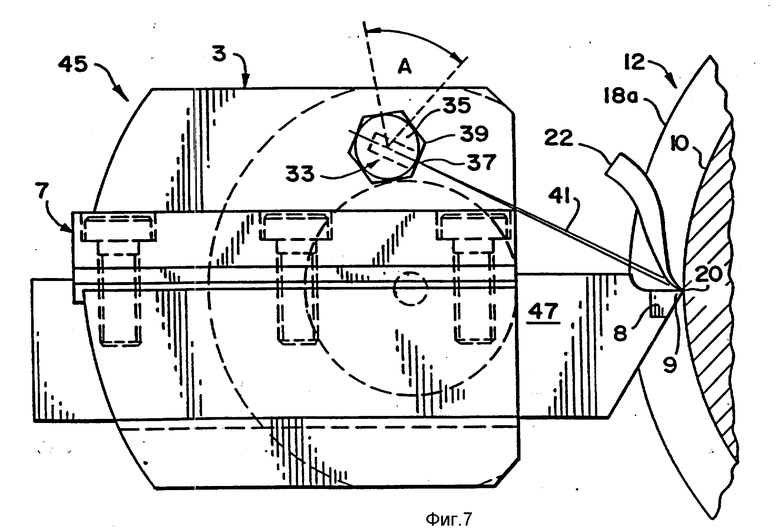

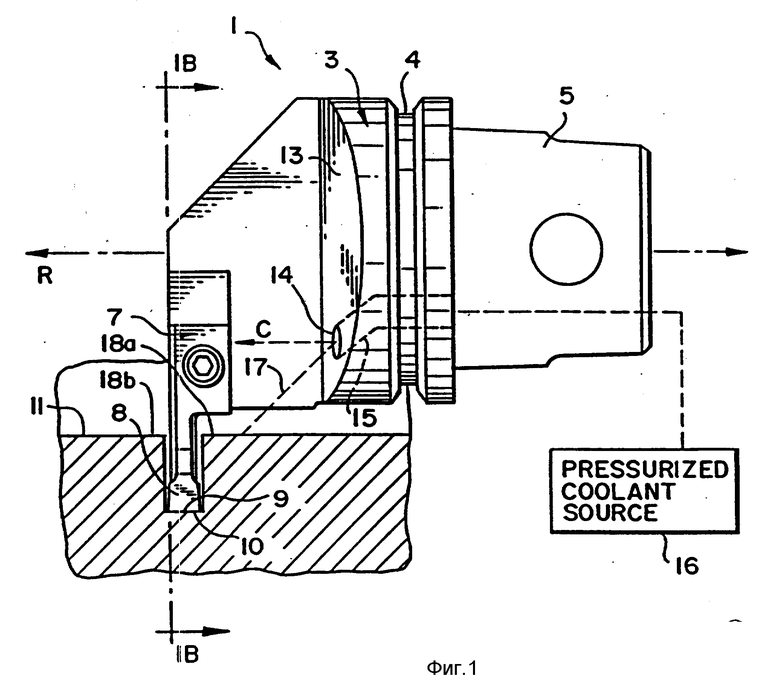

На фиг. 1 представляется вид сверху известного узла резцедержателя, нарезающего канавку в заготовке, при этом струя охлаждающей жидкости не попадает непосредственно на поверхность резания между резцом и заготовкой из-за буртика на заготовке, образованного канавкой; на фиг. 2 вид с торца известного узла резцедержателя, показанного на фиг. 1 по линии 1В-1В; на фиг. 3 вид сверху одного варианта реализации усовершенствованного узла резцедержателя согласно настоящему изобретению, в котором используется узел форсунки для изменения направления струи охлаждающей жидкости на поверхность резания между резцом и заготовкой по траектории, по существу, перпендикулярной по отношению к оси относительного вращения между усовершенствованным узлом резцедержателя и заготовкой; на фиг. 4 вид с торца усовершенствованного узла резцедержателя с фиг. 3 по линии 2В-2В; на фиг. 5 вид в поперечном сечении сбоку форсуночного узла, примененного в усовершенствованном узле резцедержателя, показанного на фиг. 3 и 4; на фиг. 6 вид сбоку другого варианта реализации усовершенствованного узла резцедержателя согласно настоящему изобретению того типа, что используется для осуществления операций отрезания, в котором аналогичным образом используется форсуночный узел для направления струи охлаждающей жидкости под прямым углом к относительной оси вращения между заготовкой и узлом резцедержателя; на фиг. 7 вид с торца усовершенствованного узла резцедержателя, показанного на фиг. 6.

Перед описанием изобретения дается краткое описание известного узла резцедержателя, показанного на фиг. 1 и 2, чтобы можно было выявить более полно сущность и преимущества изобретения. Такие известные узлы 1 резцедержателя в основном включают корпус 3 резцедержателя, выполненный из стали и включающий зажимную канавку 4 в своей средней части, конусообразный хвостовик 5 с одного конца и зажимной узел 7 с другого конца. Зажимная канавка позволяет автоматическому захвату вставлять или вынимать конусообразный хвостовик 5 из механизма станка (не показан) для того, чтобы нарезать на заготовке канавки, резьбу и проводить резание. В зажимной узел 7 на корпусе 3 резцедержателя съемно устанавливают вставной резец 8 с режущей кромкой 9 для нарезания канавки 10 в заготовке 11. В данном примере существующего уровня техники заготовки 11 имеет форму трубы, а станочный механизм проталкивает узел 1 резцедержателя во внутреннюю полость заготовки 11 в то время как она вращается токарным станком (на чертеже не показан) вокруг оси, параллельной линии R с тем, чтобы нарезать канавку 10 по внутреннему диаметру заготовки 11.

Отверстие 14 для охлаждающей жидкости предусмотрено на стенке 13 корпуса 3 резцедержателя, обращенной лицом к зажимному узлу 7 и вставному резцу 8. Это отверстие 14 для охлаждающей жидкости представляет собой окончание канала для охлаждающей жидкости (на чертеже не показан), образованного частично с каналом 15 просверленным в корпусе 3 резцедержателя, и наклонно ориентированным по отношению к оси вращения. Как этот канал 15, так и отверстие 14 для охлаждающей жидкости соединены с источником подачи жидкости 16 под давлением, которой может служить, например, водорастворимое масло, таким образом, чтобы отверстие 14 выпускало струю охлаждающей жидкости 17 под давлением в сторону поверхности 20 резания между режущей кромкой 9 резца 8 и днищем канавки 10 в заготовке 11.

В начале операции нарезания канавки или резания, когда образующаяся в результате резания канавка мелка, наклонно ориентированная струя 17 хладагента бьет в поверхность 20 резания между кромкой 9 резца 8 и днищем канавки 10 и вследствие этого обеспечивает эффективную смазку и охлаждение режущей кромки 9 резца, помогая в то же время удалять нежелательную металлическую стружку 22. Однако по мере того, как канавка 10 углубляется в заготовку 11, кольцевые буртики 18а и 18в из металла, образованные по ту и другую стороны канавки 10, становятся выше и выше относительно днища канавки 10 до тех пор, пока буртик 18а, расположенный между резцом 8 и отверстием 14 для охлаждающей жидкости, наконец, полностью не воспрепятствует прямому попаданию струи 17 охлаждающей жидкости на поверхность 20 резания между заготовкой 11 и режущей кромкой 9. В то же время некоторое количество охлаждающей жидкости может перелиться через буртик 18а и попасть в канавку 10, хотя такая струйка жидкости далеко не эффективна при смазывании и охлаждении поверхности 20 резания между резцом 8 и заготовкой 11 и тем более еще менее эффективна при удалении стружки 22 металла, которая обрезается в результате операции нарезания канавки. В результате этого, режущая кромка 9 резца затупляется еще быстрее, чем если бы струя 17 охлаждающей жидкости попадала непосредственно на поверхность 20, вследствие чего намного чаще возникает необходимость замены резца. Кроме того, уменьшенная способность струи 17 хладагента удалять металлическую стружку 22 может привести к тому, что возникают длительные перерывы во время операции резания.

Со ссылками на фиг. 3 и 4 показан усовершенствованный узел 25 резцедержателя согласно изобретению. Он включает те же части, что и предыдущий известный узел 1, за исключением того, что отверстие для охлаждающей жидкости 14 заменено форсуночным узлом 27. Форсуночный узел 27 имеет резьбовое основание 29, которое можно выполнить из цилиндрической трубки 30, имеющей винтовую резьбу 31, которая протягивается на всей его длине до самого его периферийного конца. Форсуночная головка 33 выполнена как единое целое на ближнем конце цилиндрической трубки 30. Форсуночная головка 33 состоит из плоского цилиндрического элемента 35, с отверстием 37 для охлаждающей жидкости, площадь поперечного сечения которого приблизительно такая же, что и площадь поперечного сечения отверстия 14 для охлаждающей жидкости в корпусе 3 резцедержателя известной конструкции 1. Отверстие 37 для охлаждающей жидкости сообщается с резьбовым отверстием 38, в которое может ввинчиваться внешняя резьба 31 дальнего конца цилиндрической трубки 30 форсуночного узла 27 с герметичным зацеплением. В предпочтительном варианте реализации наружный диаметр цилиндрической трубки 30 составляет 6 мм, а шаг резьбы на внешней резьбе 31 составляет 1,0 мм (0,39 дюйма) на оборот с той целью, которая станет понятной ниже. Наконец, на внешней резьбе 31 основания 29 предусмотрена контргайка 39 для того, чтобы закрепить форсуночную головку 33 в желательном положении, как радиально по отношению к углу А, расположенному в плоскости, перпендикулярной к осевой линии R (как показано на фиг. 4), так и по оси в отношении к R, как показано стрелкой В на фиг. 3.

При работе форсуночный узел 27 монтируют сначала в углубленной части 43 корпуса 3 резцедержателя, расположенного между боковой стенкой 13 и зажимным узлом 7. Это осуществляется путем ввинчивания дальнего конца с внешней резьбой 31 форсуночного узла 27 в резьбовое отверстие 38 в корпусе 3 резцедержателя в направлении, параллельном оси R. Форсуночный узел 27 поворачивают до тех пор, пока форсуночное отверстие 37 не сравняется с поверхностью 20 раздела между режущей кромкой 9 резца 8 и заготовкой 11 (как показано стрелкой В на фиг. 5). Затем оператор поворачивает форсуночную головку 33 до тех пор, пока отверстие 37 не сравняется в радиальном отношении с поверхностью 20 раздела, как показано в целом с помощью регулирующего угла А на фиг. 4. Шаг в 1 мм внешней резьбы 31 представляет собой достаточно мелкий шаг, так что радиальное регулирование форсуночной головки 33 не изменяет в значительной мере осевое регулирование форсуночной головки 33 вдоль линии В. Такая процедура выравнивания будет давать в результате выход струи 41 охлаждающей жидкости, перпендикулярной к относительной оси вращения R между усовершенствованным узлом 25 резцедержателя и заготовкой 11 и непосредственно ударяющей в поверхность 20 раздела между режущей кромкой 9 резца 8 и заготовкой 11 сразу под металлическую стружку 22, которая образуется во время операции нарезания канавки.

Конечно, изобретение в равной степени применимо для нарезания канавки по внешнему диаметру цилиндрической заготовки. Хотя и непредпочтительно, но подразумевается, что изобретение можно применить при операции, где узел 1 резцедержателя вращается вокруг неподвижной заготовки, при условии, что относительное вращение настолько медленное, чтобы не создавать центробежных сил, которые будут вызывать смещение и разбрызгивание струи хладагента.

На фиг. 6 и 7 показан второй вариант осуществления 45 усовершенствованного узла резцедержателя согласно настоящему изобретению, в котором корпус 3 резцедержателя представляет собой тот тип, который спроектирован для захватывания хвостовика 47 резца, осуществляющего на заготовке 12 операцию отрезания, при этом заготовка вращается вокруг оси, которая параллельна линии Р1. Как было в случае для узла 25 резцедержателя, показанного на фиг. 3 и 4, форсуночный узел 33 смонтирован в углубленной части 43 корпуса резцедержателя 3 для того, чтобы минимальным образом повлиять на профиль полученного в результате узла резцедержателя. Как продольное, так и радиальное регулирование на форсуночной головке 33 форсуночного узла 27 проводится точно так же, как описано в отношении варианта осуществления изобретения по фиг. 3 и 4.

В одном варианте осуществления способа согласно изобретению, усовершенствованный узел резцедержателя, являющийся предметом изобретения выполнен из известного узла для резца путем пересверливания и нарезания резьбы метчиком в существующем канале 15 для охлаждающей жидкости так, чтобы он был параллелен оси относительного вращения между узлом 1 резцедержателя и заготовкой 11. Резьбовое основание 29 форсуночного узла 27 завинчивают затем в такой резьбовый канал для того, чтобы установить его в корпусе 3 резцедержателя. Ориентацию отверстия 37 для охлаждающей жидкости регулируют затем, как описано в отношении варианта осуществления, показанного на фиг. 3 и 4. По альтернативному варианту в случаях, когда отверстие 14 для охлаждающей жидкости в прежней конструкции корпуса 3 резцедержателя расположено на боковой стенке 13 так, что невозможно или очень трудно установить в нем форсуночный узел 27, можно заглушить отверстие 14 для охлаждающей жидкости и просверлить ряд новых каналов для подачи охлаждающей жидкости через корпус 3 резцедержателя для создания резьбового отверстия 38, которое располагают на стенке 13 корпуса 3 резцедержателя, обеспечивая доступ вручную к форсуночной головке 33 без значительного ущерба для профиля и маневренности получающегося в результате узла резцедержателя.

Настоящее изобретение, конечно, можно выполнить другими определенными путями, нежели тот, что приведен здесь, без нарушения существа и характерных признаков изобретения. Настоящие варианты осуществления, следовательно, надо учитывать во всех отношениях как иллюстративные и не ограничивающие, а все изменения, входящие в диапазон значений и эквивалентов прилагаемой формулы изобретения, считаются охваченными ею.

Использование: в области машиностроения. Сущность изобретения: узел резцедержателя содержит съемный форсуночный узел, отверстие в форсуночной головке которого сообщено с отверстием в резцедержателе. Форсуночный узел установлен из условия направления струи охлаждающей жидкости под углом относительно передней поверхности к режущей кромки резца в плоскости, перпендикулярной к оси вращения заготовки с обеспечением смазки и охлаждения передней поверхности резца и удаления стружки со стороны любой боковой поверхности резца. Форсуночный узел содержит средство для регулирования угла струи и ее траектории. Средство для регулирования включает запирающее средство для фиксации резьбового основания форсуночного узла на выбранной глубине и при выбранной угловой ориентации по отношению к корпусу резцедержателя. 3 з. п. ф-лы, 7 ил.

| FR, патент, 1279749, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1993-06-14—Подача