Изобретение относится к области строительного производства, и может быть применено при изготовлении бетонных и железобетонных изделий и конструкций.

В практике строительного производства при изготовлении бетонных и железобетонных изделий в заводских условиях, а так же при возведении монолитных конструкций на строительной площадке довольно широко применяются формы и опалубка, выполненные из металла. В результате адгезии бетона в процессе твердения, а в зимнее время из-за миграции влаги в область более низких температур и перехода ее в лед происходит прилипание металлической опалубки к поверхности бетонных изделий и конструкций. В результате этого повышается трудоемкость распалубочных работ и ухудшается качество поверхности бетона, находящейся в соприкосновении с опалубкой, а так же уменьшается количество циклов использования опалубки.

В то же время обработку бетонной смеси (например: при предварительном электроразогреве, при уплотнении и заглаживании) осуществляют оборудованием, имеющим металлические поверхности, которые непосредственно соприкасаются с бетонной смесью. В этом случае возникает проблема очистки этих поверхностей от налипшей бетонной смеси (например: электроды, кузов автосамосвала, корпус поворотной бадьи, вибраторы и т.д.). Во всех первоисточниках отмечается факт снижения равномерности разогрева и локальных перегревов бетонной смеси при ее форсированном разогреве, которые проявляются из-за выключения из работы значительных участков электродов при их обрастании бетоном.

В практике строительного производства известны различные пути устранения этих недостатков: при заглаживании, транспортировании и выгрузке-вибрирование; при предварительном электроразогреве механическая и химическая очистка электродов; покрытие поверхности опалубки, соприкасающейся с бетоном, смазочными материалами, бумагой, асбестовой тканью и т.д.

Таким образом, не существует единого универсального способа, который позволил бы решать эти вопросы в комплексе, используя единый подход и оборудование.

Существуют способы, основанные на явлениях, возникающих при пропускании через бетонную смесь и бетон в определенный момент времени постоянного тока определенной величины. Среди них: "Способ изготовления из бетонной смеси армированных изделий, элементов, деталей в скользящей опалубке" (авт. св. N 308172 кл. E 04 G 11/22; авт. св. N 628266 кл. E 04 G 11/22). Данный способ включает обработку бетона, имеющего строго определенное значение прочности, ограниченное моментом подъема опалубки. В состав бетонной смеси вводят растворы электролитов, в зависимости от кинетического состава которых в зоне соприкосновения бетона и опалубки может образовываться солевой или щелочной раствор, приводящий к коррозии металлических частей. Кроме того, ничего не говорится о длительности обработки, которое при высокой продолжительности приведет к массопереносу, а следовательно, прочность бетона по сечению возводимых конструкций будет неравномерной, что негативным образом скажется на качестве. Образовавшаяся прослойка выполняет роль смазки, уменьшающей коэффициент трения бетона с опалубкой, в момент подъема последней и не способствует существенному снижению усилия отрыва опалубки от бетонной поверхности. Данный способ не применим в зимних условиях, так как происходит замерзание образовавшегося в зоне контакта бетона с опалубкой раствора, приводящее к примерзанию опалубки.

"Способ ликвидации присоса пуансона и бортоснастки к бетонной смеси" (авт. св. N 132522 кл. B 28 B 7/38) заключается в пропускании электрического тока через бетонную смесь после окончания формования с целью образования газовой пленки на поверхности металла пуансона и бортоснастки. Из-за того, что ток пропускают сразу после окончания формования, возможен большой массоперенос, приводящий к неравномерной прочности бетона по сечению возводимой конструкции. В то же время несформировавшаяся структура бетона приведет к выдавливанию газовой пленки под действием бокового давления свежеуложенного бетона на опалубку, в результате чего к моменту распалубки газовая прослойка будет отсутствовать. Кроме этого, ничего не говорится о том, чем достигается требуемая концентрация солей, входящих в состав бетонной смеси, и как от этого зависит продолжительность пропускания и плотность постоянного тока.

"Способ изготовления бетонных изделий" (авт. св. N 1682175 кл. B 28 B 7/38) заключается в пропускании электрического тока в течение 5 мин через изделие после пропаривания и укладки в форму, в результате чего образуется щелочной раствор. К концу пропаривания прочность бетона в зависимости от изготавливаемых изделий может составлять различную величину, а следовательно, четко не установлен момент пропускания электрического тока, в то время как рекомендуемое время обработки остается неизменным. Этот факт неминуемо приведет к тому, что не будет достигнут желаемый эффект, так как при малой прочности образовавшаяся прослойка будет выжиматься бетоном с несформировавшейся структурой, а при большой прочности необходима обработка электрическим током высокой плотности в течение времени, много большим 5 мин. Образующийся щелочной раствор приведет к коррозии металлических частей и к примерзанию опалубки в зимний период.

В основу изобретения положена задача создания способа, улучшающего качество изделий и конструкций за счет уменьшения сцепления бетона с опалубкой и сокращение затрат на утепление опалубки при производстве работ в зимний период за счет увеличения ее термического сопротивления.

Указанная задача решается тем, что в способе изготовления конструкций и изделий из бетонных смесей, преимущественно в металлической форме, в составе которых содержатся соли Na2CO3 и/или K2CO3, с последующим воздействием на бетон постоянным током, согласно изобретению обработку конструкций и изделий из бетона постоянным током осуществляют при прочности бетона 10.60% от R28 в течение времени, определяемого по соотношению:

T>4R/D•i•P (1)

где R прочность бетона в момент воздействия на него электрическим током, от R28;

D содержание солей Na2CO3 и/или K2CO3, входящих в состав смеси, в от веса затворенной воды;

i плотность постоянного тока, А/см2;

P расход жидкой составляющей бетона, л/м3.

В способе изготовления конструкций и изделий из бетонных смесей, в составе которых содержатся соли Na2CO3 и/или K2CO3 с последующим воздействием на смесь постоянным током, согласно изобретению обработку смеси постоянным током осуществляют в процессе ее укладки в течение времени, определяемого по соотношению:

T>2O/D•i•P (2)

Время обработки бетонных смесей и бетонов (T), рассчитываемое по эмпирическим зависимостям (1) и (2), определяется условно в минутах.

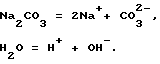

Наличие в водной составляющей бетонной смеси солей Na2CO3 и/или K2CO3 и при обработке их постоянным током имеем (например для Na2CO3):

1. Диссоциация карбоната и воды на ионы:

2. Выделение водорода на катоде:

H+ + e- H, 2H H2.

3. На аноде образуется кислород:

4OH- 4e- 2H2O + O2.

Обработка смесей, в состав которых входят рассматриваемые соли, постоянным током приводит к выделению на катоде водорода, а на аноде кислорода. В результате чего на обеих фазах образуются на границе между смесью и поверхностью электродов газовые прослойки. Таким образом, если в качестве анода или катода будет подключено металлическое оборудование, то произойдет снижение сцепления последнего с бетоном. В то же время, образовавшаяся на границе двух сред газовая прослойка, обеспечивает более высокое термическое сопротивление ограждающей конструкции (опалубки) за счет более низкого коэффициента теплопроводности воздуха по сравнению с водой или металлом. Это особенно важно в зимний период, так как улучшение теплоизоляционных свойств опалубки снижает темп охлаждения возводимых железобетонных конструкций.

Обработка постоянным током бетона, прочность которого составляет менее 10% от R28 приводит к интенсивному выделению на катоде и аноде газовых прослоек. Однако бетон, имеющий небольшую прочность, а следовательно, обладающий высокими упругими деформациями под действием веса вышерасположенных бетонных слоев выдавливает образовавшуюся газовую прослойку. В результате чего эффект уменьшения сцепления опалубки с поверхностью бетона значительно снижается. Кроме этого, обработка постоянным током бетона, имеющего прочность менее 10% от R28, не целесообразна из-за существующих требований к распалубочной прочности бетона, до набора которой газовая прослойка может просто улетучиться.

Структура бетона, прочность которого составляет более 60% от R28 практически сформировалась и количество в ней жидкой составляющей не велико. В связи с этим для выделения H2 и O2 необходима высокая продолжительность пропускания и высокая плотность постоянного тока. В данном случае применение предлагаемого способа становится неэффективным и не приводит к ожидаемому эффекту.

Экспериментально было установлено, что величина сцепления бетона с металлической поверхностью F снижается при увеличении времени обработки T, уменьшении прочности бетона R, увеличении плотности тока i, увеличении процентного содержания в водной составляющей бетона солей Na2CO3 и/или K2CO3-D, увеличении количества раствора P. Из вышесказанного очевидно, что снижение сцепления бетона с металлической поверхностью будет определяться по следующему выражению:

F a•R + b/T + c/D + d/i + f/P, (3)

где A, b, c, d, f безразмерные коэффициенты.

Как показали исследования, интенсивное снижение сцепления бетона с металлической поверхностью происходит до определенного момента времени, определяемого из соотношения:

T k•R/D•i•P. (4)

Для различных величин R, D, i, P время обработки будет отличаться и характеризоваться безразмерным коэффициентом k. Было установлено, что во всех случаях существенное снижение величины отрыва металлической пластины от бетонной поверхности происходит до коэффициента k, не превышающего значения 4. Таким образом, учитывая то, что увеличение времени T не приводит к значительному увеличению дополнительных затрат и не вызывает отрицательного эффекта на величину сцепления бетона с металлической поверхностью, рекомендуется определять необходимое время обработки бетона постоянным током по выражению (1).

Бетонная смесь не обладает прочностью, поэтому выражение (4) примет следующий вид:

T m/D•i•P.

Полученный экспериментально для бетонных смесей коэффициент m не превышает значения 20, откуда рекомендуемое время обработки определяется по формуле (2).

Знак ">" в выражениях (1) и (2) говорит о том, что время пропускания постоянного тока, необходимое для достаточного образования газовой прослойки, не должно быть меньше определенной величины T. Возможно также его увеличение, но оно не приводит к дальнейшему значительному снижению величины сцепления бетона с металлическими поверхностями. В то же время исследования показали, что усилие отрыва металлической пластины от поверхности бетона не зависит от выделяемого газа H2 или O2. Таким образом, для снижения сцепления бетона с опалубкой или бетонной смеси с соприкасающимися металлическими частями оборудования они могут являться как катодом, так и анодом.

Предлагаемое решение может быть широко использовано в практике строительства. Так, например, в последнее время получили широкое распространение бетоны на шлакощелочном вяжущем, в состав которых входит высокое-ное содержание рассматриваемых солей (Na2CO3 и K2CO3).

В то же время известно о повышенной, по сравнению с клинкерными бетонами, адгезии шлакощелочных бетонов, что в какой-то мере тормозит более широкое их применение, особенно при возведении монолитных конструкций. В бетоны на клинкерном вяжущем, в состав которых входит недостаточное количество рассматриваемых солей, необходимо введение вместе с водой затворения определяемого количества карбонатов Na и K.

При осуществлении этого способа необходимо к источнику постоянного тока в качестве анода или катода подключить металлическое оборудование, сцепление которого с бетонной смесью или с бетоном необходимо уменьшить. Другую полярность необходимо подключить к любому металлическому предмету, находящемуся в бетоне, или в соприкосновении с ним. При этом необходимо помнить, что подключение к арматуре приведет к снижению ее сцепления с бетоном, что вызовет уменьшение несущей способности железобетонных изделий и конструкций.

Примеры подключения катода и анода в практике строительного производства:

1. Металлическая опалубка и электроды, предназначенные для прогрева бетонной конструкции.

2. Металлическая опалубка и конструктивные части арматуры и закладных деталей, не контактирующие с рабочей арматурой.

3. Металлические части электроизолированных частей опалубки.

4. Кузов автосамосвала или корпус поворотной бадьи и электроды, посредством которых осуществляется предварительный электроразогрев бетонной смеси и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ НЕСУЩИХ ЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЙ ГРАЖДАНСКИХ ЗДАНИЙ В ЗИМНИХ УСЛОВИЯХ | 1991 |

|

RU2017906C1 |

| СПОСОБ ЭЛЕКТРОПРОГРЕВА КАМЕННОЙ КЛАДКИ | 2001 |

|

RU2194824C2 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2400455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩИТА ГРЕЮЩЕЙ ОПАЛУБКИ | 1991 |

|

RU2012752C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1997 |

|

RU2135631C1 |

| ПОРШНЕВОЕ КОЛЬЦО ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ИЛИ ПОРШНЕВОГО КОМПРЕССОРА | 1996 |

|

RU2110693C1 |

| СПОСОБ ЗАТВОРЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 2013 |

|

RU2528718C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЗОЛЬНОГО ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2134250C1 |

| Декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати | 2021 |

|

RU2767641C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДВИЖНОСТИ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2164903C1 |

Использование: изобретение относится к строительной области и позволяет снизить прилипание металлических частей технологического оборудования находящихся в непосредственном соприкосновении с поверхностью бетонных смесей и бетонов. Сущность: для этого в составе бетонной смеси необходимо наличие солей Na2CO3 и/или K2CO3, которые под действием постоянного тока, пропускаемого через бетонную смесь и бетон, приводят к образованию в приэлектродной зоне газовой прослойки. Обработка бетона постоянным током осуществляется при прочности 10...60% от R28 в течении времени определяемого по соотношению: T>4R/D•i•P, где: R - прочность бетона в момент воздействия на него электрическим током, в % в от R28; D - содержание солей Na2CO3 и/или K2CO3, входящих в состав смеси, в % от веса затворенной воды; i - плотность постоянного тока, А/см2; P - расход жидкой составляющей, л/м3. Время обработки бетонной смеси в процессе ее укладки определяется из следующего соотношения: T>20/D•i•P. Изобретение позволяет исключить прилипание металлической опалубки к поверхности возводимых бетонных конструкций и изделий, а в зимний период дополнительно снизить теплопотери при остывании конструкции. При транспортировании и укладке бетонной смеси данный способ позволяет уменьшить прилипание последней к кузову автосамосвала, корпусу поворотной бадьи, вибратору и виброрейке, а также решить вопрос по исключению трудоемкой механической ручной очистки электродов при предварительном электронагреве бетонных смесей. 2 с.п. ф-лы.

T > 4R/D•i•P,

где R прочность бетона в момент воздействия на него электрическим током, от R2 8;

D содержание солей Na2CO3 и/или K2CO3, входящих в состав смеси, от массы затворенной воды;

i плотность постоянного тока, А/см2;

P расход жидкой составляющей, л/м3.

T > 20/D•i•P,

где D содержание солей Na2CO3 и/или K2CO3, входящих в состав смеси, от массы затворенной воды;

i плотность постоянного тока, А/см2;

P расход жидкой составляющей, л/м3.

| SU, авторское свидетельство, 308172, кл.E 04G 11/22, 1973 | |||

| SU, авторское свидетельство, 628266, кл.E 04G 11/22, 1978 | |||

| SU, авторское свидетельство, 132522, кл.B 28B 7/38, 1963 | |||

| SU, авторское свидетельство, 1682175, кл.B 28B 7/38, 1991. |

Авторы

Даты

1997-11-27—Публикация

1996-06-04—Подача