Изобретение относится к безреагентным способам увеличения удобоукладываемости формовочных смесей посредством обработки воды и может быть использовано при производстве силикатных, керамических, бетонных, железобетонных и других изделий, а также в технологиях, основанных на использовании различных минеральных вяжущих, для которых актуальна проблема удобоукладываемости и увеличения положительной динамики нарастания прочности готовых изделий.

Известен способ затворения формовочных смесей (см. Батраков В.Г., Модифицированные бетоны. - М., Стройиздат, 1990, с.142-145), при котором в воду затворения добавляют специальные химические пластификаторы - разжижители на основе сульфированных нафталин формальдегидных соединений, представляющих собой олигомеро-полимерную смесь, которая содержит не прореагировавшую соль - нафталинсульфокислоты и сульфата натрия. Наибольшее распространение при производстве бетонных и железобетонных изделий получил суперпластификатор, известный под названием С-3. Его применение позволяет уменьшить необходимое количество применяемой воды, что, естественно, уменьшает пористость, увеличивает прочность и морозостойкость, улучшает другие служебные характеристики готовых изделий.

Однако в силу того, что эта добавка получена на основе натриевых солей продуктов конденсации нафталинсульфокислоты и формальдегида, она относится к веществам ядовитым. Пары и взвешенные в воздухе частицы высохшего вещества (пыль). Т.е. даже готовые изделия, при производстве которых был использован этот разжижитель, вредно воздействуют на слизистую оболочку носоглотки и глаз и на незащищенную кожу. Рабочие, участвующие в технологическом процессе с применением С-3, должны пользоваться индивидуальными средствами защиты (резиновые перчатки, респираторы и др.) (См. ″Пособие по применению химических добавок при производстве сборных железобетонных конструкций изделий″, к СНиП 3.09.01-85, НИИ КБ - М., Стройиздат, 1989, 39 с.). Кроме этого, С-3 - достаточно дорогостоящий препарат.

Наиболее близким по технической сущности является способ подготовки воды затворения (АС СССР №1122617, бюл. №41 от 07.11.84), согласно которому исходную воду подают в диафрагменный электролизер, где она обрабатывается постоянным электротоком до значений 200-700 кКл/м3. Из зоны основного отрицательного электрода электролизера вода поступает на отстой в течение 2 часов в осветлитель, а затем через заполненный антрацитом фильтр в смеситель для подкисления серной кислотой. После подкисления вода проходит буферный катионовый фильтр, поступает в декарбанизатор, а затем в катодную камеру второго электролизера и далее в деаэратор.

В катодной камере второго электролизера обрабатывают воду до достижения значений редокс-потенциала 100-150 мВ и значений рН 8-8,6.

Недостатком этого способа являются низкие показатели удобоукладываемости и достаточно большие энергетические затраты, так как в силу принципиальных особенностей устройства диафрагменных электролизеров менее 40 всей обрабатываемой воды (католит) идет в технологический процесс, а остальная масса обработанной воды (атюлит) не используется и должна быть утилизирована. Согласно технологическому циклу, в воду катодной камеры необходимо добавлять химические реагенты. Использование в технологическом цикле двух электролизеров вдвое увеличивает энергетические затраты и расход химикатов. Для барботации воды в осветлителе необходимы компрессоры или баллоны со сжатым газом. Для подачи воды в фильтр, в смеситель, а затем в декарбонизатор и катодную камеру второго электролизера необходимо использовать дополнительные насосы. Способ требует более чем удвоенного расхода воды.

Данный способ является наиболее близким по технической сущности и достигаемому результату.

Технический результат - увеличение подвижности формовочных смесей без увеличения общего количества воды затворения и как результат этого значительное улучшение служебных характеристик готовых изделий и экономия вяжущих.

Задача решается тем, что в способе затворения формовочных смесей, включающем смешивание сухих компонентов и подготовку воды затворения, т.е. обрабатываемую воду пропускают между электродами при подаче на них переменной или постоянной разности потенциалов со скоростью движения или силой электротока, обеспечивающих плотность насыщенности зарядом прошедшей между электродами воды не менее 825 кКл/м3, воду затворения при электролизе насыщают ионами металла электрода Fe3+ до насыщения воды ионами железа 30-35%, предварительно в указанную воду вводят раствор аскорбиновой кислоты в количестве 0,1 г/л.

В основе способа лежит известный факт, заключающийся в том, что процесс созревания цементного камня в значительной степени интенсифицируется концентрацией в твердеющей смеси зародышей твердой фазы, выполняющих роль центров микрокристаллизации, выступающих в роли катализаторов процесса. Роль таких центров кристаллизации могут выполнять ионы металлов, выделяющиеся из электродов при электролизе. Для того чтобы насытить воду затворения центрами микрокристаллизации, ее обрабатывали согласно патента RU №2096336 (″Способ подготовки воды для теплоэнергетики″, Помазкин В.А., Бюл. №32, 20.11.97). Из общефизических соображений следует, что насыщение воды ионами металла электродов будет пропорционально перенесенному заряду.

Концентрацию ионов можно определить по формуле:

n0=It/e,

где n0 - число ионов в единице объема, I - ток, текущий между электродами, t - время прохождения тока, е - заряд электрона.

Согласно патенту RU №2096336 установлено, что концентрация ионов зависит не только от плотности насыщения воды зарядом, но и от полярности электродов, и от материала, из которого электроды изготовлены. Для электроактивации воду пропускали между электродами, изготовленными из металлов, ионы которых принимают активное участие в структуро- и фазообразовании формовочных смесей. Авторами установлено, что для формовочных смесей наиболее эффективной парой электродов являются железные катод и анод. При электролизе неочищенной, в том числе водопроводной, воды с растворенным анодом в последней наблюдается большое содержание хлора и его анионных форм. Для предотвращения возможного окисления ионов металлов, находящихся в низших или промежуточных степенях окисления, необходимо введение в электролит веществ, препятствующих этому процессу. Поэтому нами при электроактивации воды железным анодом для предотвращения окисления был введен раствор аскорбиновой кислоты в количестве 0,1 г/л, который практически нацело ингибирует процесс окисления железа Fe2+-е→Fe3+. Такая концентрация аскорбиновой кислоты минимальна, что никак не сказывается на процесс отверждения системы и ее дальнейшее использование.

В качестве контроля эффективности электроактивации использовали разработанный нами способ, защищенный патентом RU №2096759 (″Экспресс-анализ физической активации жидкостей″, Помазкин В.А., Бюл. №32, 20.11.97).

Способ апробирован в лаборатории строительных материалов кафедры ТеСМИ ОГУ совместно с сотрудниками Межотраслевого научно-технического предприятия физических методов воздействия на газообразные, жидкие и вязкие среды (МНТП ″Градиент″), ОАО ″Максмир″ и кафедры физики ОГУ. Всего обследовано более 200 экспериментальных образцов (кубов 15×15×15 СМ.). Прочность определяли методом разрушения на прессе П-125, плотность - методом взвешивания на аналитических весах, жесткость - по методу Краснова, подвижность - с помощью конуса Абрамса. Исследования проводили на бетонных смесях различной жесткости.

Способ осуществляли следующим образом. Подготовку воды осуществляли согласно патенту RU №2096336. Готовили сухую смесь, придерживаясь следующего соотношения компонентов (учитывая наши потребности для изготовления экспериментальных кубов):

Цемент:Песок:Щебень:=1:1,8:4,1

Затворяли смесь не активированной водой, замеряли ее жесткость и подвижность. Затем эту же смесь сухих компонентов затворяли электроактивированной водой, добавляя ее до тех пор, пока удобоукладываемость бетонной смеси, приготовленной на активированной и простой воде - не становились одинаковыми. Было установлено, что подвижность затворенных смесей увеличивалась до 20, иногда экспериментальных кубов бетонной электроактивированной водой, и выше. Заполняли формы смесью и, после обработки на виброплощадке, оставляли для созревания в естественных условиях. На каждый режим готовили 4-6 экспериментальных кубов. Через 7 дней часть кубиков освобождали от опалубки и проводили измерения. Достоверно установлен значительный рост динамики нарастания прочности. Так некоторые кубы имели такую же прочность, как затворенные обычной водой после 28 суток хранения. На 28 сутки исследовали остальные образцы. Результаты исследования сведены в таблицу 1, из которой видно, что увеличивать степень электроактивации свыше 35 нецелесообразно, т.к. нет роста прочности, а уменьшение степени электроактивации ниже 30 приводит к резкому падению прочности системы.

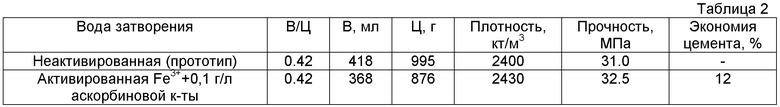

Видно, что при одной и той же жесткости бетонной смеси и одинаковом расходе цемента повышение прочности бетона, затворенного активированной водой, возрастает в среднем на 24.5. Это позволяет при производстве изделий из бетона и железобетона экономить до 8-12% цемента. Нами проведен эксперимент, в котором в изделие, изготовленное из бетонной смеси, затворенной активированной водой, цемента было взято на 12% меньше. Результаты приведены в таблице 2.

Видно, что уменьшение количества цемента на 12% к уменьшению прочности изделия не приводит.

Таким образом, по сравнению с прототипом, заявленный способ позволяет увеличить подвижность формовочных смесей без увеличения общего количества воды затворения, что дает значительное улучшение служебных характеристик готовых изделий и экономию вяжущего.

Принципиальное отличие предлагаемого способа заключается в том, что в способе-прототипе положительного эффекта добиваются за счет изменении в воде затворения редокс-потенциала и ее рН, тогда как в нашем способе мы насыщаем воду центрами микрокристаллизации, которые катализируют ускорение процессов гидратации и процессы твердения бетона.

Из вышеизложенного видно, что заявляемый способ затворения формовочных смесей по сравнению с прототипом обладает следующими существенными преимуществами:

- Значительно снижается энергопотребность. Так, если в прототипе для достижения нужной эффективности электроактивации воды затворения необходимо насыщать воду зарядом до уровня 200-700 Кл/л, то для нашего способа достаточно всего 15-30 Кл/л, что в 13-33 раза меньше. Для обработки 2 м3 в час по способу-прототипу необходима мощность 35-40 кВт (см. ″Установка электроактивации воды УЭВ-7″, НПФ ″Эсперо″, Ташкент, 1990). По нашему способу - 0.8-1 кВт, что в 35-40 раз меньше;

- Отпадает необходимость в использовании химреактивов;

- Только менее половины воды (католит) используется в технологическом процессе, а остальная часть (анолит) должна быть утилизирована. По заявляемому способу обрабатывается только та вода, которая идет в производственный цикл;

- Масса установки для реализации способа-прототипа (УЭВ-7, включая оборудование) - 700 кг. Масса установки такой же производительности по нашему способу, включая блок питания - 40-50 кг, то есть металлоемкость для аппаратов, готовящих воду затворения по нашему способу в 12-17 раз меньше;

- Для установки оборудования по способу-прототипу (например УЭB-7) требуется дополнительная площадь не менее 20 м2. Для установки электроактивации воды затворения по нашему способу потребность в дополнительных площадях практически отпадает.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВОДЫ ДЛЯ ТЕПЛОЭНЕРГЕТИКИ | 1996 |

|

RU2096336C1 |

| Способ активации воды затворения, цементная матрица с активированной водой затворения, применение способа активации воды затворения для повышения грибостойкости цементной матрицы | 2019 |

|

RU2716755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2008 |

|

RU2382746C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017702C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2440959C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 1995 |

|

RU2086520C1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЗОЛЬНОГО ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2134250C1 |

| СПОСОБ РАСКИСЛЕНИЯ МОЛОКА С ПРИДАНИЕМ ЕМУ ФИЗИОЛОГИЧЕСКИ АКТИВНЫХ СВОЙСТВ | 2005 |

|

RU2308209C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2466115C1 |

Изобретение относится к безреагентным способам увеличения удобоукладываемости формовочных смесей посредством обработки воды и может быть использовано при производстве силикатных, керамических, бетонных, железобетонных и других изделий, а также в технологиях, основанных на использовании различных минеральных вяжущих, для которых актуальна проблема удобоукладываемости и увеличения положительной динамики нарастания прочности готовых изделий. Технический результат - увеличение подвижности формовочных смесей без увеличения общего количества воды затворения и как результат этого значительное улучшение эксплуатационных характеристик готовых изделий и экономия вяжущих. В способе затворения формовочных смесей, включающем смешивание сухих компонентов и подготовку воды затворения путем пропускания её между электродами при подаче на них переменной или постоянной разности потенциалов со скоростью движения или силой электротока, обеспечивающих плотность насыщенности зарядом прошедшей между электродами воды не менее 825 кКл/м3, воду затворения при электролизе насыщают ионами металла электрода Fe3+ до насыщения воды ионами железа 30-35%, предварительно в указанную воду вводят раствор аскорбиновой кислоты в количестве 0,1 г/л. 2 табл.

Способ затворения формовочных смесей, включающий смешивание сухих компонентов и подготовку воды затворения, т.е. обрабатываемую воду пропускают между электродами при подаче на них переменной или постоянной разности потенциалов со скоростью движения или силой электротока, обеспечивающих плотность насыщенности зарядом прошедшей между электродами воды не менее 825 кКл/м3, отличающийся тем, что воду затворения при электролизе насыщают ионами металла электрода Fe3+ до насыщения воды ионами железа 30-35%, предварительно в указанную воду вводят раствор аскорбиновой кислоты в количестве 0,1 г/л.

| СПОСОБ ПОДГОТОВКИ ВОДЫ ДЛЯ ТЕПЛОЭНЕРГЕТИКИ | 1996 |

|

RU2096336C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017702C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ УСТАНОВКИ ЗАРЕЗНЫХ ОПОРНЫХ МОСТОВ | 2010 |

|

RU2434923C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ СКВАЖИН | 2010 |

|

RU2425956C1 |

| US 6860990 B2, 01.03.2005 | |||

Авторы

Даты

2014-09-20—Публикация

2013-04-09—Подача