Изобретение относится к промышленности строительных материалов, в частности к производству стеновых и теплоизоляционных материалов.

Известен способ получения ячеистого бетона (Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. М., Высшая школа, 1989, с. 200-207), включающий приготовление пластично-вязкой сырьевой смеси, состоящей из вяжущего, тонкодисперсного заполнителя, воды и добавки пено- или газообразователя, насыщение сырьевой смеси газовой фазой в результате вспучивания или вспенивания, твердение при дальнейшей технологической обработке (автоклавирование, пропаривание и т.д.).

Способ предъявляет повышенные требования к направленному регулированию и оптимизации реологических свойств поризуемых масс с целью достижения заданной пористой структуры материала. Кроме того, этот способ требует высоких расходов вяжущего вещества, что приводит к увеличению плотности материала и снижению его теплозащитных свойств, а также повышению стоимости.

Недостатком этого способа является также необходимость тонкого измельчения заполнителя, что усложняет и существенно удорожает технологический процесс производства изделий.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ получения неавтоклавного зольного ячеистого бетона (RU патент 2058968, кл. C 04 B 38/02, 27.04.96), включающий перемешивание воды и золы, загрузку цемента, гипохлорита кальция, неонола, заливку полученной смеси в форму и твердение при пропаривании.

В основу изобретения положена задача получения неавтоклавного зольного ячеистого бетона на основе использования отвальной золы ТЭС без ее помола.

Поставленная задача достигается тем, что известный способ получения неавтоклавного зольного ячеистого бетона, который включает приготовление вязкопластичной сырьевой смеси из вяжущего вещества, зольного заполнителя, воды и добавки газо- или пенообразователя, вспучивание или вспенивание, твердение при пропаривании, дополняют операцией по предварительному активированию зольного заполнителя в процессе его перемешивания с водой затворения со скоростью 500-700 об/мин в течение 1-5 мин, а сырьевую смесь в процессе вспучивания или вспенивания насыщают газовой средой.

За счет диспергирования и дезагрегирования частиц золы при ее предварительной активации в процессе перемешивания с водой затворения сырьевой смеси в бетоносмесителе с частотой вращения рабочего органа 500-700 об/мин будет возрастать число активных центров на поверхности зольных частиц, что позволит частично вовлечь малоактивную отвальную золу в процесс твердения бетона, получить его достаточную прочность без помола золы и атвоклавирования изделий.

При частоте вращения рабочего органа бетоносмесителя менее 500 об/мин указанные явления наблюдаются слабо, и активации зольного заполнителя не будет. Частота вращения рабочего органа более 700-750 об/мин дает слабое улучшение эффекта активации и к тому же отсутствует у бетоносмесителей, серийно выпускаемых нашей промышленностью.

В зависимости от конкретной частоты вращения рабочего органа бетоносмесителя в указанных пределах и вида золы целесообразно заранее определять оптимальное время активации в пределах 1-5 мин по максимальной высоте осадка в отстое активированной зольной суспензии или максимальному водородному показателю pH активированной зольной суспензии. Существование оптимального времени активации зольного заполнителя определяется следующими соображениями. При недостаточной продолжительности процесса активации не получат достаточного развития указанные выше процессы. Слишком большая продолжительность может привести к агрегации частиц и закрытию активных центров. Такой характер процесса активации подтвержден специальными экспериментами.

Использование косвенных показателей оптимального времени активации золы основано на том, что вследствие отрицательного заряда частиц золы на их поверхности адсорбируются ионы H+, и чем больше будет активных центров на зольных частицах, тем меньше будет концентрация H+ в дисперсионной среде и соответственно больше величина pH этой среды. Кроме того, максимальная степень диспергирования и дезагрегации зольных частиц будет соответствовать наибольшей высоте осадка в отстое зольной суспензии.

Целесообразно в сырьевую смесь неавтоклавного зольного ячеистого бетона вводить химическую добавку - ускоритель твердения вяжущего вещества, например хлористый кальций в количестве 2-3% от массы цемента, что позволит обеспечить твердение изделий в нормальных условиях (без пропаривания). Введение добавки хлористого кальция в количестве менее 2% от массы цемента существенно снижает эффективность ее действия, а добавка хлористого кальция более 3% от массы цемента малоэффективна с точки зрения дальнейшего ускорения твердения и может вызвать высолы на поверхности изделий.

Ниже описан вариант способа получения неавтоклавного зольного ячеистого бетона на основе портландцемента М400, отвальной золы гидроудаления Тверской ТЭЦ-4, извести Селижаровского месторождения, добавки алюминиевой пудры ПАК-2.

Одним из известных способов, исходя из заданной средней плотности ячеистого бетона, рассчитывают его состав. В данном случае состав ячеистого бетона плотностью в сухом состоянии 500 кг/м3 при соотношении компонентов по массе 1:1:0,5 (цемент:зола:известь) в расчете на 1 м3 будет:

цемент - 185 кг

зола ТЭЦ-4 - 185 кг

известь - 93 кг

алюминиевая пудра - 0,72 кг

вода - 220 л

По известной технологии приготовляют алюминиевую суспензию состава 1: 0,05:30 (алюминиевая пудра: добавка ПАВ: вода).

Затем в соответствии с предлагаемым способом активируют в бетоносмесителе с частотой вращения рабочего органа 500-700 об/мин, например СБ-43Б, смесь золы с водой затворения, подогретой до температуры 65oC, в течение оптимального времени (1 мин), определенного заранее по максимуму величины pH зольной суспензии на иономере ЭВ-74.

Далее без остановки смесителя в него засыпают цемент и известь и перемешивание продолжают еще 1 мин, после чего вливают расчетное количество алюминиевой суспензии и все перемешивают еще 20 с.

После остановки смесителя смесь заливают в формы 10х10х10 см. После выдержки в течение 3 часов образцы в формах пропаривают по режиму 1,5 + 8 + 2 ч при максимальной температуре 85±5oC и после сушки до постоянной массы испытывают на сжатие.

Для сравнения изготавливались образцы из бетона такого же состава по той же основной технологии, но без предварительной активации золы.

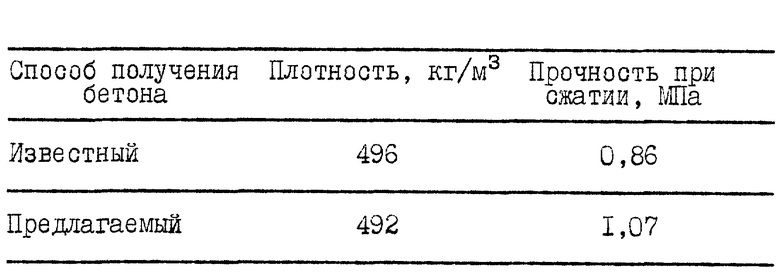

Результаты испытаний образцов, изготовленных по предлагаемому способу и по известному способу, приведены в таблице.

Данные таблицы показывают, что предлагаемый способ позволяет повысить прочность ячеистого бетона на 24,4% и обеспечить, в отличие от известного способа, получение бетона, удовлетворяющего ГОСТ 25485 "Бетоны ячеистые", а именно марке по плотности D 500 и марке по прочности M10, без помола золы и автоклавирования изделий.

Изобретение простое при осуществлении и может быть реализовано на существующем оборудовании. Экспериментальная проверка предлагаемого способа получения неавтоклавного зольного ячеистого бетона доказала его промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ ЯЧЕИСТЫХ БЕТОНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2168485C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2003 |

|

RU2268249C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ | 2001 |

|

RU2206541C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2062772C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2148050C1 |

| БЕТОННАЯ СМЕСЬ | 2023 |

|

RU2801028C1 |

Способ получения неавтоклавного зольного ячеистого бетона относится к промышленности строительных материалов, в частности к производству стеновых и теплоизоляционных материалов. Способ включает приготовление пластично-вязкой сырьевой смеси, насыщение ее газовой средой, в процессе вспучивания или вспенивания, твердение при пропаривании, причем зольный заполнитель, входящий в состав сырьевой смеси, предварительно активируют путем его перемешивания с водой затворения в бетоносмесителе с частотой вращения рабочего органа 500 - 700 об/мин в течение 1 - 5 мин. Оптимальное время активации определяют по максимальной высоте осадка в отстое активированной зольной суспензии или максимальному водородному показателю pH той же суспензии. В сырьевую смесь вводят ускоритель твердения - хлористый кальций в количестве 2 - 3% от массы цемента. Технический результат: повышение прочности ячеистого бетона без помола золы и автоклавирования изделий. 2 з.п.ф-лы. 1 табл.

| RU 2058968 C1, 27.04.96 | |||

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| Способ приготовления золобетонных камней | 1988 |

|

SU1609781A1 |

| Способ получения пенобетона | 1989 |

|

SU1662988A1 |

| RU 2070874 C1, 27.12.96 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2068826C1 |

| Дмитриев А.С | |||

| и др | |||

| Предварительная механическая обработка крупных заполнителей | |||

| Бетон и железобетон, 1988, N 7, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1999-08-10—Публикация

1997-12-30—Подача