Изобретение относится к строительным материалам, которые применяются для 3D-аддитивных строительных технологий трехмерной печати (3D-печать) и может быть использовано для получения печатных объектов в диапазоне температур окружающей среды от 0 до 30°С.

Применение известных видов архитектурного бетона в технологии 3D-печати затруднено, так как его реологические свойства не адаптированы к процессу печати. В частности, такие бетоны не обладают пластичностью, необходимой для экструзии, формоустойчивостью, обеспечивающей восприятие нагрузки при послойной печати без опалубки, имеет поздние сроки схватывания, замедленное твердение. Кроме того, изготовление изделий и возведение строительных объектов из известных архитектурных бетонов возможно в узком температурном диапазоне от 15 до 25°С, что накладывает ограничения на условия строительства, а в некоторых случаях требует дополнительных технологических операций, что приводит к повышению стоимости работ.

Известен способ получения цветного бетона /Патент, Способ получения цветного бетона, SU 337367 А1, опубл. 05.05.1972 бюл. №15/, при изготовлении которого в качестве заполнителя в сырьевую смесь вводят крупку цветного клинкера в соотношении цемент: клинкерная крупка от 1:1 до 1:3 по весу. Крупность зерен клинкера регулируется в процессе его изготовления. Применение цемента и заполнителя разных цветов создает возможность расширения цветовой гаммы бетона. Недостатком данного технического решения является отсутствие данных о реологических характеристиках смеси, что не позволяет сделать вывод о ее пригодности к безопалубочной строительной 3D-печати. Также отсутствуют данные о процессах схватывания и набора прочности при различных температурах, а также отсутствуют сведения о физико-климатической стойкости бетона.

Аналогом технического решения является модифицированный полимерцементный композиционный материал для 3D-печати /Патент, Модифицированный полимерцементный композиционный материал для 3D печати, RU 2662838 С1, опубл. 31.07.2018 бюл. №221. Данный композиционный материал состоит из портландцемента ЦЕМ I 42,5 Н, полимерного связующего в виде поливинилацетатной дисперсии, песок с модулем крупности Мк=2,0÷2,5, силикат натрия в виде водного раствора - жидкого стекла, микроармирующее фиброволокно базальтовое с длиной 12 мм и диаметром волокна 20 мкм, флороглюцинфурфурольный модификатор и воду в следующих массовых соотношениях, %:

Аналог имеет компонентный состав, сходный с составом заявляемого декоративного бетона. В частности, аналогичными компонентами являются портландцемент, армирующий компонент - фиброволокно, суперпластифицирующий компонент - флороглюцинфурфурольный модификатор и модификатор вязкости, в качестве которого в аналоге используется жидкое стекло. Использование полимерного связующего в виде поливинилацетатной дисперсии в силу его химических свойств способствует достижению высокой адгезионной прочности между слоями (1,8-1,9 МПа на 7 сутки твердения), а флороглюцинфурфурольный модификатор, проявляющий водоредуцирующее действие, позволяет скорректировать сроки схватывания модифицированного полимерцементного композиционного материала.

Недостатком аналога является отсутствие информации о параметрах схватывания смеси в условиях, отличных от нормальных (t=20±2°С, W=100%), а также данных о реологических характеристиках смеси (пластичности, формоустойчивости) и физико-климатической стойкости получаемого композита. Одновременно, полученный композиционный материал обладает невысокими прочностными показателями на сжатие после 28 суток твердения - 29,3-41,1 МПа.

Наиболее близким к предлагаемому изобретению, принятым за прототип, является двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати /Патент, RU 2 729 283 С1, Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати, опубл. 05.08.2020, бюл. №22/. Смесь состоит из двух фаз: твердой (фаза 1) и жидкой (фаза 2), при их соотношении 4,9-5,1:1. При этом фаза 1 включает в себя следующие компоненты при их массовом соотношении (%):

Фаза 2 содержит следующие компоненты при их массовом соотношении (%):

Прототип имеет компонентный состав, сходный с составом заявляемой смеси. В частности, аналогичными компонентами являются портландцемент, метакаолин, суперпластификатор на основе поликарбоксилатных эфиров и армирующий компонент -полипропиленовое волокно. Кроме того, смесь, принятая за прототип, имеет необходимые в технологии 3D-печати характеристики пластичности и формоустойчивости. Однако, принятая за прототип смесь ввиду использования серого цемента не обладает декоративностью. Недостатками прототипа также является отсутствие информации о параметрах схватывания и твердения смеси в условиях, отличных от нормальных (t=20±5°С, W=100%), физико-климатической стойкости получаемого композита.

Технический результат заявляемого изобретения направлен на повышение универсальности и расширение области применения 3D-аддитивных строительных технологий за счет:

- обеспечения декоративности, достигаемой путем объемного окрашивания,

- расширения температурного диапазона печати,

- повышения физико-климатической стойкости получаемого композита.

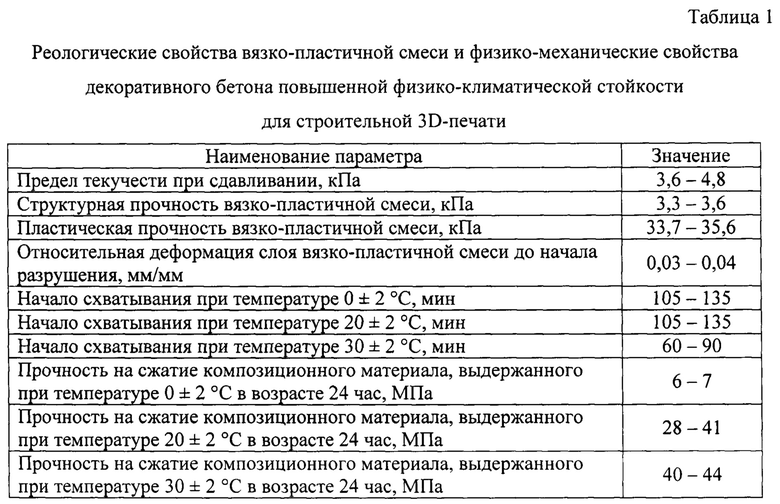

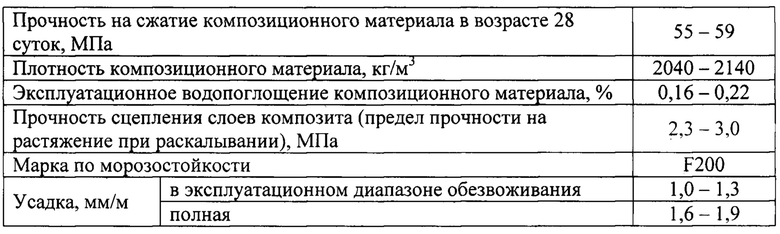

К технологическим параметрам смеси относятся ее реологические характеристики: пластичность, обеспечивающая экструзию; формоустойчивость, обеспечивающая послойную укладку смеси без деформирования слоя при его последующем нагружении; сроки схватывания в температурном диапазоне печати от 0 до 30°С. К физико-механическим свойствам и характеристикам долговечности композита относятся: прочность на сжатие в 1 сутки твердения в температурном диапазоне твердения от 0 до 30°С; прочность на сжатие в возрасте 28 суток; прочность сцепления слоев; плотность; эксплуатационное водопоглощение, морозостойкость, усадка в эксплуатационном диапазоне обезвоживания.

Сопоставительный анализ с прототипом показывает, что заявляемый декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати включающий, портландцемент ЦЕМ I 42,5 Н, модификатор вязкости, суперпластификатор, полипропиленовое волокно, отличается тем, что для его получения используется портландцемент ЦЕМ I 42,5 Н, карбонатный наполнитель заданного фракционного состава с содержанием СаСО3 не менее 95%, модификатор вязкости -высокоактивный метакаолин содержанием SiO2 не менее 53% и Al2O3 не менее 47%, желесодержащий пигмент с содержанием Fe2O3 не менее 26%, полипропиленовое волокно длинной 12 мм, суперпластификатор на основе поликарбоксилатных эфиров и вода в следующих массовых соотношениях, %:

Таким образом, заявляемое решение соответствует критерию изобретения «новизна».

Характеристика исходных компонентов:

1. Портландцемент (ЦЕМ I 42,5 Н, марка М500, ГОСТ 31108-2016; минералогический состав: C3S - 62%, C2S - 13%, С3А - 7,5%, C4AF - 11,5%).

2. Карбонатный заполнитель с содержанием СаСО3 не менее 95%, и фракционным составом: 26-40 мкм - 17,80-17,85%, 8,5-16 мкм - 34,35-34,40%, 1-4 мкм - 42,55-42,60%, менее 1 мкм - остальное.

3. Метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%.

4. Пигмент на основе оксида железа с содержанием Fe2O3 не менее 26%.

5. Суперпластификатор (на основе поликарбоксилатных эфиров, ρ=1,055-1,065 кг/дм3, рН=4,0-5,5).

6. Полипропиленовое волокно (ISO 9001:2008, EN 14889-2:2008; l=12 мм, d=22-34 мкм, ρ=0,91 кг/дм3, предел прочности 300-400 Н/мм2).

7. Вода (ГОСТ 23732-79. «Вода для бетонов и растворов. Технические условия»)

Пример получения декоративного бетона повышенной физико-климатической стойкости для строительной 3D-печати.

Предварительно взвешенные сухие компоненты портландцемнт, карбонатный заполнитель с заданным фракционным составом, метакаолин и железосодержащий пигмент смешиваются в скоростном роторном смесителе в течение 30 секунд. Одновременно с этим готовят раствор затворения: в воду добавляется необходимое количество суперпластификатора на основе поликарбоксилатных эфиров и перемешивается. Непосредственно перед применением в полученный раствор помещается полипропиленовое волокно. Далее полученный раствор затворения вводится в подготовленные сухие компоненты и полученная смесь перемешивается скоростным роторным смесителем в течение 3-5 минут до достижения однородности.

Для оценки пластичности и способности к экструзии вязко-пластичной смеси определялся предел текучести при сдавливании непосредственно после ее изготовления. Для этого производился сдавливающий тест с постоянной скоростью деформирования 5 мм/с, так как при данной скорости проведения испытаний наиболее адекватно моделируется поведение системы в процессе экструзии /Toutou Z, Roussel N., Laws, С. The squeezing test: A tool to identify firm cement-based material's Theological behaviour and evaluate their extrusion ability // Cement and Concrete Research. - 2005. - No 35(10). - P. 1891-1899/.

Для оценки формоустойчивости непосредственно после изготовления смеси определялись следующие характеристики:

- структурная прочность, характеризующая способность вязко-пластичной смеси воспринимать нагрузку без деформирования напечатанного слоя,

- пластическая прочность, характеризующая способность вязкопластичной смеси воспринимать нагрузку без трещинообразования;

- относительная деформация слоя вязко-пластичной смеси до начала образования трещин.

Для оценки характеристик формоустойчивости производился сдавливающий тест при постоянной скорости нагружения 0,5 Н/с (соответствует скорости при печати строительных объектов промышленно производимыми принтерами), что моделирует воздействие нагрузки от вышележащих слоев на первоначально уложенные слои / Славчева Г.С., Шведова М.А., Бабенко Д.С, Анализ и критериальная оценка реологического поведения смесей для строительной 3D-печати // Строительные материалы. - 2018. - №12. - С. 30-35/.

Для определения времени начала схватывания вязко-пластичной смеси использовали стандартную методику по ГОСТ Р 56587-2015. В климатической камере моделировались требуемые температурные условия: 0±2°С, 20±2°С, 30±2°С, каждые 15 минут определяли усилие, необходимое для пенетрации, производилось по 3 независимых измерения, время измерений обусловлено наличием добавок-модификаторов вязкости, повышающих скорость схватывания смеси.

Для определения физико-механических свойств композиционного материала для строительной 3D-печати изготавливали образцы-кубы размером 50 × 50 × 50 мм, испытания на сжатие проводили согласно ГОСТ 10180-2012, определение плотности и водопоглощения согласно ГОСТ 12730.3-78.

Для определения прочности сцепления слоев вязко-пластичной смеси изготавливалась серия слоистых образцов-кубов размером 50 × 50 × 50 мм, изготовление которых производилось в два этапа. Вначале изготавливались образцы размером 50 × 50 × 25 мм, которые через 5 минут соединялись в единый образец с размерами 50 × 50 × 50 мм. Образцы после 28 суток твердения испытывались на растяжение при раскалывании, нагрузка прикладывалась по шву сцепления образцов согласно ГОСТ 10180-2012. Формирование шва между двумя свежими поверхностями, наиболее достоверно позволяет оценить связь слоев при печати, в отличие от стандартных методик, определяющих прочность адгезионного шва, в которых вязко-пластичную смесь укладывают на затвердевший образец, что не соответствует условиям 3D-печати.

Марку по морозостойкости полученного композиционного материала определяли согласно ГОСТ 10060-2012 по первому базовому методу.

Определение усадочных деформаций при высыхании декоративного объемно-окрашенного композита проводили в условиях обезвоживания, моделирующих развитие усадки в тонкослойных печатных конструкциях. Для этого изготавливали образцы-пластины размером 10 × 40 × 160 мм, обезвоживание которых производили при заданных температуре (t) и влажности среды (W) до достижения постоянной массы и размеров. Для создания температурно-влажностного режима образцы-пластины помещали в эксикатор над раствором CaCl2⋅6Н2О (моделирование эксплуатационных условий высыхания, t=20°С, W=30%), а затем обезвоживали над сухим веществом CaCl2 (моделирование условий полного обезвоживания, t=20°С, W=5%). Измерения образцов и обработку результатов производили согласно ГОСТ 25485-2019.

Свойства вязко-пластичной смеси и физико-механические свойства декоративного бетона повышенной физико-климатической стойкости для строительной 3D-печати представлены в табл. 1.

Основным технологическим параметром, влияющим на физико-климатическую стойкость получаемого композита, является пониженное водоцементное отношение, позволяющее снизить эксплуатационное водопоглощение, усадку в эксплуатационном диапазоне обезвоживания и повысить морозостойкость.

Использование железосодержащего пигмента с содержанием Fe2O3 не менее 26% заданного цвета, в определенной дозировке способствует получению декоративного, объемно-окрашенного композита заданной колористики. Таким образом, достигается эстетический эффект и архитектурная выразительность получаемых изделий. Кроме того, пигменты на основе Fe2O3, родственные по кристалло-химическому составу минералам цементного клинкера, выполняют роль затравки при кристаллизации продуктов его гидратации, а также взаимодействуют, в силу своей амфотерности, с различными компонентами цементной системы, обеспечивая систему дополнительными новообразованиями. Одновременно, наличие в составе сырьевой смеси высокоактивного метакаолина (с содержанием SiO2 не менее 53% и Al2O3 не менее 47%) и железосодержащего пигмента (с содержанием Fe2O3 не менее 26%) определяет интенсификацию процессов гидратации. Это определяется взаимодействием метакаолина и железосодержащего пигмента с основными фазами цементного клинкера, способствующего формированию большего количества быстротвердеющих гидроалюмосиликатных и гидроалюмоферритных фаз. В результате обеспечивается схватывание и твердение системы в температурном диапазоне от 0 до 30°С, при сохранении критериальных для процесса строительной 3D-печати реологических характеристик вязко-пластичной смеси.

Применение карбонатного наполнителя с содержанием СаСО3 не менее 95% полифракционного состава (d = до 40 мкм) позволяет эффективно регулировать структурно-механические свойства получаемого композита. При этом аморфная структура карбонатного наполнителя обеспечивает более высокую пластичность, агрегативную устойчивость и структурную прочность свежеприготовленной смеси при действии нагрузки, из-за способности к формированию большего числа полимолекулярных слоев адсорбированной воды на поверхности. Получаемая смесь декоративного композита обладает способностью к вязко-пластическому течению без разрушения структуры при экструзии и достаточной структурной прочностью, обеспечивающей формоустойчивость при оптимизированном фракционном составе карбонатного наполнителя.

Полипропиленовое волокно способствует микроармированию структуры композиционного материала, за счет чего повышается его устойчивость к трещинообразованию, увеличивается прочность на растяжение при изгибе.

Суперпластификатор на основе поликарбоксилатных эфиров в оптимальной концентрации является фактором изменения свойств жидкой фазы и позволяет эффективно регулировать пластичность смеси.

Декоративный бетон повышенной физико-климатической стойкости может быть использован при получении инновационных материалов для печати строительных объектов, архитектурных форм, элементов декора фасадов с помощью 3D-аддитивных технологий.

Достижение требуемого технического результата при осуществлении изобретения состоит в том, что использование железосодержащего пигмента обеспечивает объемное окрашивание декоративного бетона, за счет чего достигается эстетический эффект и архитектурная выразительность получаемых изделий. Кроме того, компоненты, входящие в состав декоративного бетона повышенной климатической стойкости для 3D-печати, в указанных количествах в совокупности обеспечивают пластичность, влияющую на экструзию; формоустойчивость, необходимую для послойной укладки смеси без деформирования слоя при его последующем нагружении; технологически оптимальные сроки схватывания в температурном диапазоне от 0 до 30°С, необходимые исходя из возможности осуществления послойной трехмерной печати в различных климатических условиях; прочность на сжатие, плотность, водопоглощение, морозостойкость и усадку, обеспечивающие высокие эксплуатационные характеристики композита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИТА ЗАДАННОЙ КОЛОРИСТИКИ В ТЕХНОЛОГИИ СТРОИТЕЛЬНОЙ 3D-ПЕЧАТИ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2020 |

|

RU2762841C1 |

| Сухая строительная смесь для приготовления бетона, применяемого в строительной 3Д печати | 2023 |

|

RU2813602C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729283C1 |

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729085C1 |

| Двухфазная смесь на основе белого цемента для получения декоративного композита в технологии строительной 3D-печати | 2021 |

|

RU2767805C1 |

| Гипсоцементно-пуццолановая строительная смесь для 3D-печати | 2023 |

|

RU2820797C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ НА ОСНОВЕ ЦЕМЕНТА ДЛЯ 3D-ПЕЧАТИ | 2021 |

|

RU2777887C1 |

| Сырьевая смесь для строительной 3D-печати | 2024 |

|

RU2839156C1 |

| Гипсоцементно-пуццолановая модифицированная бетонная смесь для экструзии на 3D-принтере | 2023 |

|

RU2817928C1 |

| Гипсоцементно-пуццолановая сырьевая смесь для аддитивного строительного производства | 2023 |

|

RU2820798C1 |

Изобретение относится к области производства строительных материалов, адаптированных к технологии строительной 3D-печати, и отличается декоративными свойствами. Данное техническое решение может быть использовано при изготовлении малых архитектурных форм, элементов декора и фасадов методом 3D-печати. Декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати состоит из следующих компонентов при их массовом соотношении, %: портландцемент ЦЕМ I 42,5 Н - 40,37-40,54; карбонатный наполнитель заданного фракционного состава с содержанием СаСО3 не менее 95%: фракция 26-40 мкм - 7,19-7,22, фракция 8,5-16 мкм - 13,89-13,94, фракция 1-4 мкм - 17,20-17,27, фракция менее 1 мкм - 2,10-2,12; высокоактивный метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47% - 0,807-0,810; железосодержащий пигмент с содержанием Fe2O3 не менее 26% - 2,02-2,03; полипропиленовое волокно длиной 12 мм - 0,202-0,203; суперпластификатор на основе поликарбоксилатных эфиров - 0,48-0,49, вода - остальное. Технический результат - обеспечение декоративности, достигаемой путем объемного окрашивания, расширения температурного диапазона печати в диапазоне температур от 0 до 30°С, повышения физико-климатической стойкости получаемого композита. 1 табл.

Декоративный бетон повышенной физико-климатической стойкости для строительной 3D-печати, включающий портландцемент, метакаолин, полипропиленовое волокно, суперпластифкатор на основе поликарбоксилатных эфиров, отличающийся тем, что используются портландцемент ЦЕМ I 42,5 Н, карбонатный наполнитель заданного фракционного состава с содержанием СаСО3 не менее 95%, высокоактивный метакаолин с содержанием SiO2 не менее 53% и Al2O3 не менее 47%, железосодержащий пигмент с содержанием Fe2O3 не менее 26%, полипропиленовое волокно длиной 12 мм, суперпластификатор на основе поликарбоксилатных эфиров и вода в следующих массовых соотношениях, %:

| Двухфазная смесь на основе цемента для композитов в технологии строительной 3D-печати | 2019 |

|

RU2729283C1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕРЦЕМЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ | 2017 |

|

RU2661970C1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕРЦЕМЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ 3D ПЕЧАТИ | 2017 |

|

RU2662838C1 |

| CN 105384416 B, 05.12.2017 | |||

| CN 105753404 А, 13.07.2016 | |||

| ШВЕДОВА М.А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ШЕРСТОВА Е.С | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вестник БГТУ им | |||

Авторы

Даты

2022-03-18—Публикация

2021-08-20—Подача