Изобретение относится к способам плавления (переработки) термопластичных полимерных материалов, например полиолефинов, полиамидов, поливинилхлорида, полиэфиров в том числе отходов (в первую очередь мелкодисперсных и имеющих малую насыпную массу, например пленочных, волокнистых, гранулированных, пылевидных и т. п. ), с последующим использованием образующегося расплава полимера и может найти применение на предприятиях по производству синтетических волокон и пластических масс а также для переработки термопластичных отходов сельского хозяйства и бытовых отходов.

Известен способ обезвоживания и плавления термопластичных полимерных материалов в жидкой инертной тепловой среде путем нагревания выше температуры плавления и устройства, основанные на этом принципе. При этом плавление полимера осуществляется за счет непосредственного контакта полимера с жидким теплоносителем, а последующее разделение системы полимер тепловая среда происходит вследствие различия их плотностей. (Бабенко С.А. Получение концентратов полиолефинов гранулированием в жидкой среде, "Пластмассы", 1992, N 6, с. 32-34).

Недостатками способа являются:

длительный цикл получения расплава полимерного материала, достигающий нескольких часов (3-4).

ограниченное количество используемых инертных тепловых сред, что связано с требованием различия в плотностях полимера и тепловой среды;

недостаточная чистота получаемого расплава из-за присутствия в нем механически захваченных частиц теплоносителя, не отделяющихся от полимера вследствие высокой вязкости полимерного расплава.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обезвоживания и плавления хлопьевидных или порошкообразных термопластичных полимерных материалов, при котором полимерные частицы обезвоживаются в инертной тепловой среде путем нагревания выше температуры кипения воды. Обезвоживание производится в кремнийограническом (силиконовом) масле и обезвоженные частицы затем расплавляются вследствие повышения температуры среды выше температуры плавления полимера. Капли полимера конденсируются в тепловой среде за счет различия плотностей тепловой среды и расплава и образуют свою фазу расплава. Полученный расплав затем используется для производства изделий известными способами (DE, N 1454819, кл. B 29 B 3/02, 1972).

Недостатками способа являются:

длительный цикл получения расплава полимерного материала, достигающий нескольких часов (3-4).

ограниченное количество используемых инертных тепловых сред, что связано с требованием различия в плотностях полимера и тепловой среды;

недостаточная чистота получаемого расплава из-за присутствия в нем механически захваченных частиц теплоносителя, не отделяющихся от полимера вследствие высокой вязкости полимерного расплава.

Технический результат изобретения интенсификация процесса получения расплава термопластичных полимерных материалов и повышение качества расплава благодаря уменьшению содержания в готовом полимере жидкой инертной тепловой среды.

Указанный технический результат достигается благодаря тому, что предлагаемый способ обезвоживания и плавления термопластичных полимерных материалов осуществляют путем нагревания выше температуры плавления в жидкой инертной тепловой среде с последующим разделением расплава и жидкой инертной тепловой среды за счет воздействия механического напряжения от 0.1 до 70 МПа, а в качестве жидкой инертной тепловой среды используют жидкости, менее вязкие при данной температуре чем расплав полимера в 800 и более раз.

Существенным отличием предлагаемого технического решения является то, что разделение термопластичного полимерного материала и жидкой инертной тепловой среды происходит в результате приложения механического напряжения от 0,1 до 70 МПа, приводящего к движению компонентов смеси с различной скоростью, зависящей от их вязкости. При использовании в качестве инертной тепловой среды жидкостей, менее вязких чем расплав полимера в 800 и более раз, приложение механического напряжения от 0.1 до 70 МПа приводит к удалению из смеси более текучего компонента (тепловой среды). Создание указанного механического напряжения осуществляется при помощи рабочего элемента устройства для плавления (например при помощи конического плунжера, шнека, валков и т. п. ). Основным отличием предлагаемого способа от известных является то, что существующие способы основаны на разделении расплава полимера и тепловой среды за счет их плотностей. Движущей силой этого процесса является разность плотностей, которая составляет от 20 до 700% (в случае использования в качестве тепловой среды расплавов металлов). Естественно, что в этих условиях время разделения компонентов, определяющее время цикла процесса, составляет 3-4 ч. Кроме того, из-за высокой вязкости расплава полимера возможен захват им частиц тепловой среды, что ухудшает качество получаемого продукта.

В качестве инертной тепловой среды могут быть использованы жидкости не растворяющие и не разлагающие данный полимерный материал, например для полиэтилена (ПЭ), полипропилена (ПП), полиэтилентерефталата (ПЭТФ) - силиконовое масло, для ПЭ, ПП, поливинилхлорида (ПВХ) глицерин, для полиэтилентерефталата (ПЭТФ) и ПА6 (поликапроамида) минеральное масло.

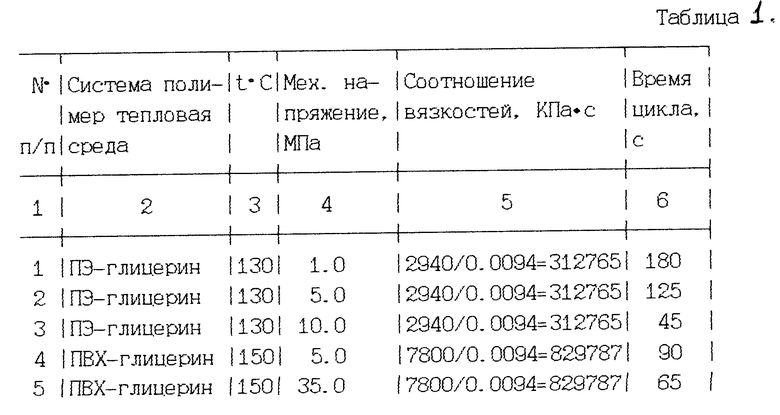

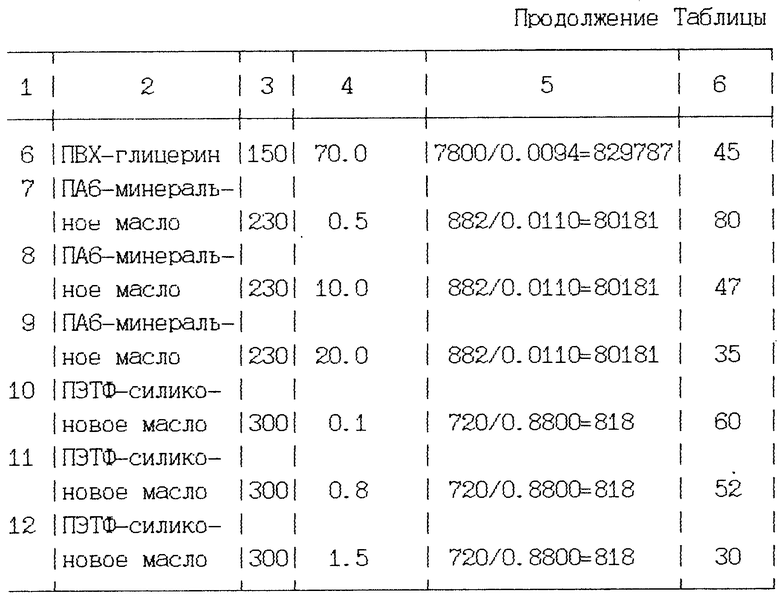

Пример. Заявляемый способ осуществляют следующим образом: полимерный материал, например полиэтилен (ПЭ) в виде отходов пленок с толщиной 100 мк, непрерывно загружают в емкость с глицерином, нагретым до температуры 130oC, что выше, чем температура плавления полимера (125o) с вязкостью 0.0094 КПа•с. Расплавление ПЭ осуществляется в течение 0.1 с. Полученный расплав ПЭ с вязкостью 2940 КПа•с непрерывно отделяется от глицерина путем приложения механического напряжения 0.1 МПа при воздействии шнека. Полученный чистый расплав транспортируется этим же шнеком в расплавопровод. Время цикла процесса определяется только временем разделения, которое происходит параллельно с транспортировкой и составляет около 180 с и зависит от приложенного напряжения, соотношения вязкостей и скорости движения рабочего элемента. Примеры осуществления способа приведены в таблице.

Соотношение между вязкостями ниже указанного в формуле изобретения приводит к ухудшению качества получаемого расплава за счет недостаточного отделения инертной тепловой среды.

Для различных систем полимер инертная тепловая среда значения механического напряжения, которое необходимо приложить для разделения компонентов системы, различны и определяются вязкостью полимера. Минимально необходимое прилагаемое механическое напряжение обусловлено необходимостью отделения частиц инертной тепловой среды, а максимальное напряжение определяется только конструкторско-техническими требованиями. По результатам эксперимента приложение механического напряжения выше 70 МПа нецелесообразно, так как это приводит к неоправданному усложнению конструкции.

Совокупность приведенных отличительных признаков, указанных в формуле изобретения, приводит к интенсификации процесса разделения (30-180 с) по сравнению с прототипом (3-4 ч),что и позволяет осуществлять процесс непрерывно.

Из расплава полимерного материала, полученного по заявляемому способу, могут быть получены изделия, например в виде стренг, гранул либо других изделий. В качестве примера на установке, где механическое напряжение создавалось при помощи шнека, была осуществлена переработка отходов полиэтилена высокого давления (ПЭВД) в виде пленки. Из полученных гранул были спрессованы пластинки, из которых вырезались образцы длиной 50 мм, шириной 10 мм и толщиной 1 мм. Полученные образцы испытывались на разрывной машине системы Instron. Качество получаемого материала (полиэтилена) удовлетворяет требованиям ASTM для вторичного ПЭ: разрывная нагрузка 0.98 +/-0.05 кН, разрывное удлинение 242% модуль упругости 290+/-18 МПа.

Использование: для плавления (переработки) термопластичных полимерных материалов, например полиолефинов, полиамидов, поливинилхлорида, полиэфиров, в том числе отходов (в первую очередь мелкодисперсных и имеющих малую насыпную массу, например пленочных, волокнистых, гранулированных, пылевидных и т. п. ), в жидкой инертной тепловой среде с последующим использованием образующегося расплава полимера и может найти применение на предприятиях по производству синтетических волокон и пластических масс, а также для переработки термопластичных отходов сельского хозяйства и бытовых отходов. Сущность изобретения: нагревают материал выше температуры плавления в жидкой инертной тепловой среде менее вязкой, чем расплав полимера в 800 и более раз с последующим разделением расплава полимера и тепловой среды. Разделение осуществляют под воздействием механического напряжения от 0,1 до 70 мПа. 1 табл.

Способ обезвоживания и плавления термопластичных полимерных материалов путем нагревания выше температуры плавления в жидкой инертной тепловой среде с последующим разделением расплава полимера и тепловой среды, отличающийся тем, что разделение осуществляют под воздействием механического напряжения 0,1 70 МПа, а в качестве жидкой инертной тепловой среды используют жидкости, менее вязкие чем расплав полимера в 800 и более раз.

| Бабенко С.А | |||

| Получение концентратов полиолефинов гранулированием в жидкой среде | |||

| - Пластмассы, 1992, N 6, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| DE, заявка, 1454819, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-11-27—Публикация

1995-05-30—Подача