Изобретение относится к оборудованию для переработки термопластов в изделия и может быть использовано для получения полиэтиленовой пленки способом экструзии с раздувом рукава.

Из числа известных экструзионная машина для изготовления полимерной пленки из гранул термопластичного материала, описанная в журнале "Plast World", 1985, 43, N 7, с. 105-06, которая содержит горизонтальный экструдер с загрузочным бункером и шнеком, имеющим зоны питания, сжатия и гомогенизации и снабженным элементами сопротивления и сдвига, щелевую формующую головку с центральным дорном, связанным с компрессором, кольцевое двухпозиционное устройство воздушного охлаждения, узлы протягивания и намотки. Зона питания шнека имеет длину, равную 3 4 его диаметрам.

Тепловая энергия, необходимая для нагрева и плавления полимерного материала в рабочем канале между корпусом экструдера и шнеком, подводится от внешних электронагревателей через стенку корпуса, а также образуется за счет превращения механической энергии привода в тепловую при течении расплава в рабочем экструзионном канале.

Перерабатываемый материал из бункера поступает в экструдер и далее подается через фильтр в кольцевую формующую головку с воздушным охлаждением при поперечной вытяжке посредством раздува сжатым воздухом, подаваемым сквозь центральный дорн.

Затем пленочный рукав переводится в плоскую двухслойную полосу складывающим устройством, захватывая тянущими валками, установленными на эстакаде, и подается на намоточное устройство.

Недостатком известной машины является большая нагрузка на привод из-за ее протяженности, обусловленной удлинением зон гомонегизации и сжатия шнека, и в целом экструдера, длина которого достигает 24 его диаметров.

Производительность машин ограничена замедленным охлаждением пленки из-за градиента температуры расплава в формирующем зазоре головки, который определяется неудовлетворительной гомогенизацией полимерного материала и неоднородным сжатием в поперечном сечении шнека.

В результате изготавливаемая пленка характеризуется невысокой прочностью и разнотолщинностью.

Задачей, на решение которой направлено изобретение, является устранение отмеченных недостатков, а именно, повышение функциональной надежности машин путем снижения чувствительности материала формуемого рукава к сдвигу за счет улучшения качества интенсивного перемешивания расплава, увеличение производительности и расширение ассортимента изготавливаемого пленочного материала с улучшенными показателями назначения.

Требуемый технический результат достигается тем, что в известной экструзионной машине для изготовления полимерной пленки из гранул термопластичного материала, содержащей горизонтальный экструдер с загрузочным бункером и шнеком, имеющим зоны питания, сжатия и гомогенизации и снабженным элементами сопротивления и сдвига, при этом зона питания шнека имеет длину, равную 3 4 его диаметрам, щелевую формующую головку с центральным дорном, связанным с компрессором, кольцевое двухпозиционное устройство воздушного охлаждения, узлы протягивания и намотки, согласно изобретению, сердечник шнека зоны сжатия выполнен в виде усеченного конуса с соотношением в диапазоне 0,75 0,85, обращенного меньшим основанием к загрузочному бункеру, а на выходном конце шнек имеет цилиндрический участок, на котором равномерно расположены в шахматном порядке элементы сдвига, выполненные в виде шипов, причем машина снабжена установленной с возможностью фиксации между узлами протягивания и намотки подпружиненной съемной кареткой, имеющей отклоняющую планку с ножом.

Отличительные признаки позволили в 1,5 раза сократить протяженность экструдера, чем снизить мощность привода, энергоемкость машины, уменьшить занимаемую производственную площадь.

В усовершенствованной зоне сжатия шнека при низкой температуре переработки (160 170oC) обеспечивается переход термодинамической системы из неравновесного состояния в равновесное, за счет активного перемешивания в многоручьевом сдвиговом элементе принудительно выравнивается температура в полимерном материале. В результате улучшилась однородность расплава (степень гомогенизации), снизился градиент температуры материала внутри рабочего канала экструдера, исключены твердые нерасплавленные включения в материале.

Предложенное конструктивное выполнение зоны сжатия шнека интенсифицирует перемешивание, а дополнительный элемент сопротивления и распределенные на выходном конце шнека сдвиговые шипы уменьшают обратный ток массы, исключают мертвые зоны, что повышает производительность и качество формируемой пленки.

Шипы на выходной части шнека образуют сдвиговые каналы для многократного перетока расплава, который образует жгут свитых, перемешиваемых ручьев материала, подаваемого в формующую головку, однородного по составу и консистенции, что повышает устойчивость рукава при раздуве на кольцевой щели головки. Пленка формируется прочной и равной толщины, что практически исключает вероятность разрывов при изготовлении.

При отношении диаметров оснований усеченного конуса сердечника шнека зоны сжатия меньше 0,75 образуется большое сопротивление вращению повышенной массы нерасплавленного материала в экструзионном рабочем канале глубокой нарезки червяка, что увеличивает нагрузку на привод. При этом образуются мертвые зоны, обратный ток вязкой массы, то есть ухудшаются реологические и технологические свойства материала. Получаемое чрезмерное сжатие определяет перегрев расплава, снижение качества пленки, ухудшаются технологические свойства материала в переработке из-за повышения гидравлического сопротивления и уменьшается производительность.

При отношении диаметров больше 0,85 замедляется гомогенизация материала, не перемешиваются холодные массы вдоль сердечника шнека, что снижает прочность пленки и повышает разнотолщинность. Периодически накапливаются нерасплавленные частицы препятствуют равномерной подаче материала, что вызывает пульсацию производительности, качество смешения падает, так как плавление происходит только за счет теплопроводности. Следовательно, возникает необходимость в увеличении длины зоны перемешивания и в дополнительных сдвиговах и смесительных элементах.

Оснащение машины быстросъемным механизмом разрезания расширяет возможности изготовления видов пленочного материала: рукавного и листового. Возвратно-поступательный ход подпружиненной каретки обеспечивает наклонного профиля планки автоматическое слежение с натягом за кромкой рукава и непрерывный роспуск рукава на листовое полотно. Горизонтальное позиционирование опоры механизма разрезания позволяет качественно распускать рукав различного диаметра.

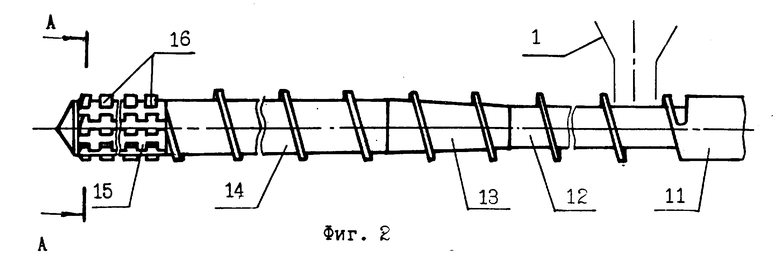

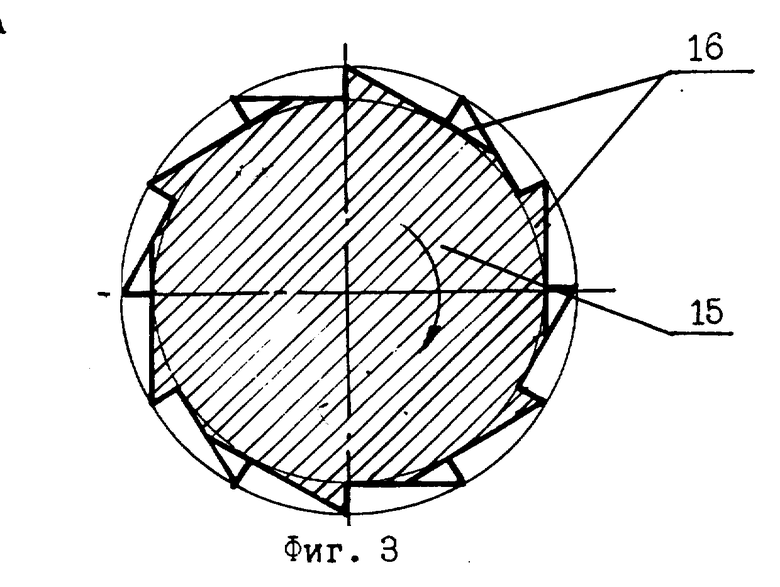

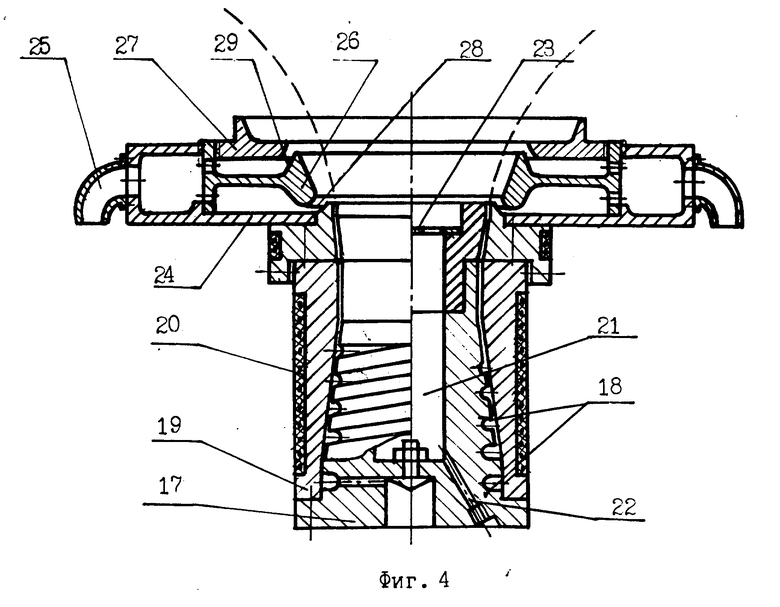

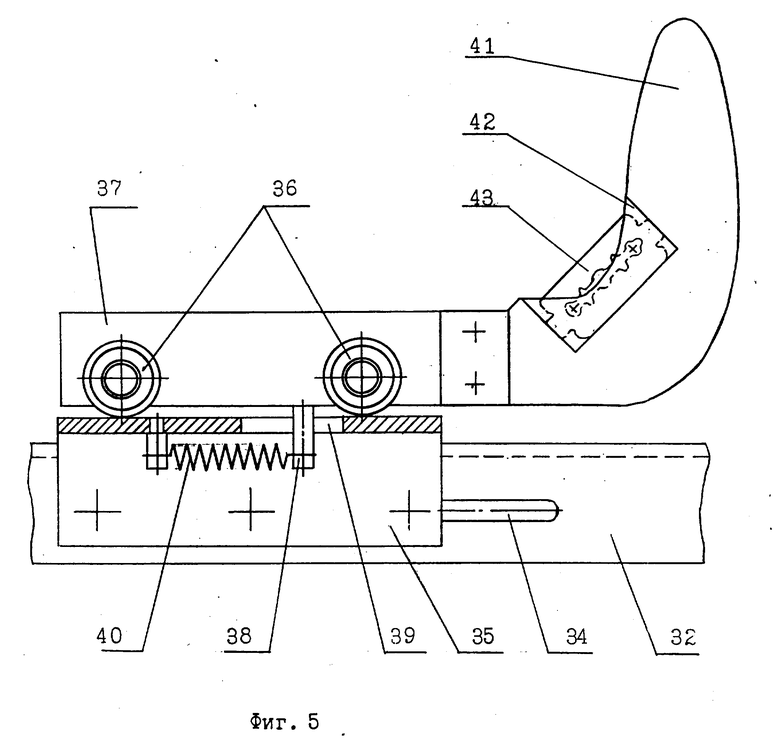

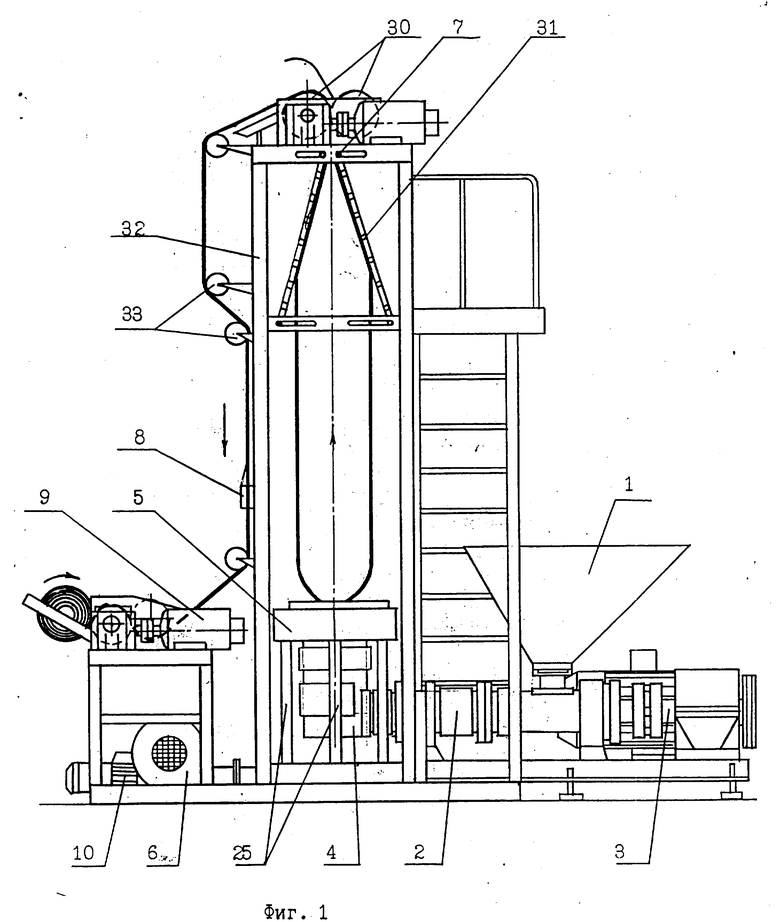

На фиг. 1 показан общий вид машины; на фиг. 2 -шнек; на фиг. 3 разрез A-A на фиг. 2; на фиг. 4 формующая головка в разрезе; на фиг. 5 механизм разрезания.

Предложенная машина включает в себя последовательно установленные (фиг. 1) бункер 1 загрузки, горизонтальный экструдер 2 с приводом 3, формующую головку 4, устройство 5 охлаждения, связанное с вентилятором 6, тянущее устройство 7, механизм 8 разрезания пленки, устройство 9 намотки в рулон и компенсатор 10.

Пример выполнения машины. Шнек 11 (фиг. 2), винтовой конвейер экструдера 2, диаметром 63 мм и постоянным шагом нарезки, равным 63 мм, состоит из зоны 12 питания, зоны 13 сжатия, зоны 14 гомогенизации и насадки 15.

Общая длина шнека 11 составляет 15 его диаметров, в том числе: зона 12 питания 4 диаметра, зона 13 сжатия 3 диаметра, зона 14 гомогенизации 6 диаметров, насадка 15 2 диаметра. Глубина нарезки шнека 11 в зоне 12 составляет 9 мм, а в зоне 14 гомогенизации 4 мм. Сердечник шнека 11 зоны 13 выполнен в виде усеченного конуса, сопрягаемого с сердечниками соседних зон 12 и 14, диаметры оснований которого равны 45 и 55 мм соответственно.

Шипы 16 насадки 15 выполнены в сечении в виде шести 4 мм уступов (фиг. 3), сопрягаемых с сердечником шнека 11 под углом 30o, которые с равным шагом и радиальным смещением в 30o, распределены по всей поверхности насадки 15. Экструдер 2 имеет две зоны нагрева электрообогревателями сопротивления (на чертеже условно не показаны) с температурой нагрева зоны 12 питания 160±10oC и зоны сжатия 180±10oC. Для измерения температуры в корпусе экструдера 2 предусмотрены преобразователи термоэлектрические, связанные с регистрирующими приборами цифровой индикации шкафа управления.

Загрузочная воронка 1 бункера охлаждается проточной водой от сети магистральной до температуры 70±10oC.

Выход экструдера 2 сообщается с центральной камерой дорна 17 (фиг. 4), связанной со спиральным каналом 18 его наружной поверхности. Дорн 17 осесимметрично укреплен в корпусе 19 головки 4 с зазором 1 мм на выходе при диаметре 135 мм. Корпус 19 нагревается до температуры 170±10oC электронагревателями 20 электросопротивления. Внутри дорна 17 выполнен ресивер 21, который посредством бокового канала 22 связан с компрессором 10 и на выходе закрыт диафрагмой 23. На корпусе 19 укреплено кольцо 24 устройства 5 охлаждения, которое шлангом 25 с торца по периметру равномерно соединяются с вентилятором 6. В кольце 24 аксиально, посредством резьбового соединения, установлены диски 26 и 27 таким образом, что над рабочей щелью формующей головки 4 образованы концентричные профилированные сопла (28 нижнее и 29 - верхнее) подачи охлаждающего воздуха к рукавному полуфабрикату. Профиль сопел 28 и 29 выполнен так, чтобы поток распределялся в отношении 1:5, причем нижний вдоль рукава, а верхний поперек рукава.

Тянущее устройство 7 (фиг. 1) включает в себя пару валков 30, один из которых обрезинен и связан с приводом вращения, второй прижимной, и две наклонные рамы 32, угол наклона которых регулируется в пределах 25 30o.

Вдоль эстакады 32 от тянущего устройства 7 к устройству 9 намотки расположены отклоняющие ролики 33 подачи пленки. На эстакаде 32 на траектории движения кромки пленки смонтирован механизм 8 безотходного разрезания пленки. В горизонтальном пазу 34 (фиг. 5) эстакады 32 винтами закреплена опора 35, на которой роликами 36 установлена каретка 37. Каретка 37 ориентирована посредством пальца 38, размещенного в пазу 39 опоры 35, и нагружена пружиной 40. На каретке 37 закреплена отклоняющая планка 41, в кармане 42 которой с внутренней стороны установлен нож 43, лезвие для бритья.

Работает машина следующим образом. Гранулированный полиэтилен высокого давления пленочных марок 10803-020, 158-3-020, 16204-020 и др. загружают в бункер 1, откуда под собственным весом материал просыпается в загрузочную воронку экструдера 2. По мере продвижения по экструзионному каналу материал под действием механической энергии шнеком 11 и тепла электронагревателей уплотняется, расплавляется и гомогенизируется. Далее расплав в виде однородной вязкой массы продавливается через фильтр (на чертеже не показан) в дорн 17, где по спиральному каналу 18 подается к формующему зазору головки 4, на выходе из которой расплав полимера при изотермическом охлаждении в условиях растяжения превращается в твердое вещество пленку в форме рукава.

По каналу 22 от компрессора 10 через ресивер 21 и диафрагму 23 подается сжатый воздух, давлением которого рукав раздувается до диаметра 510 мм. На выходе из формующей головки 4 рукав охлаждается воздухом, нагнетаемым вентилятором 6 через шланги 25, каналы кольца 24, дисков 26 и 27 к выходным соплам 28 и 29. Выходящий из головки 4 рукав пленки с помощью наклонных рам 31 складывается в плоское двухслойное полотно, которое заправляется между валками 30 тянущего устройства 7, подающего пленку вдоль отклоняющих роликов 33 к устройству 9 намотки на шпулю.

Если рукав необходимо распустить в полотно, то его край натягивают на отклоняющую планку 41 кареткой 37, установленной посредством монтажа опоры 35 в заданном положении. Подаваемый принудительно рукав пленки своей кромкой непрерывно поступает на наклонное лезвие ножа 43 и разрезается. Механизм 9 разрезания в динамике процесса за поперечными колебаниями подачи рукава и за изменяющейся в поле допуска его шириной следит посредством возвратной пружины 40, чем гарантируется требуемая точность разреза.

Машина непрерывного действия проста в обслуживании и надежна в эксплуатации. Производительность составляет 35 кг/час пленочного материала, что обеспечивается качеством подготовки расплава и геометрией шнека.

Предельное отклонение по толщине от заданного значения не более 7% при толщине пленки 0,015 0,200 мм. Отклонение по ширине рукава 800 мм составляет не более 5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ | 2013 |

|

RU2533726C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ДВУХОСНО-ОРИЕНТИРОВАННОЙ ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2006 |

|

RU2356732C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТОЙ ТРУБЫ | 2006 |

|

RU2306223C1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| ГЛЯНЦЕВАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРОНИЦАЕМАЯ К ПАРАМ ВОДЫ И ДЫМУ | 2012 |

|

RU2529727C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ МНОГОСЛОЙНОЙ ШТУЧНОЙ КРОВЕЛЬНОЙ ТЕРМОЧЕРЕПИЦЫ | 2017 |

|

RU2668901C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВРИКА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2709303C1 |

Использование: изобретение относится к оборудованию для переработки термопластов в изделия и может быть использовано для получения полиэтиленовой пленки способом экструзии с раздувом рукава. Сущность изобретения: в экструзионной машине для изготовления полимерной пленки из гранул термопластического материала сердечник шнека зоны сжатия выполнен в виде усеченного конуса с соотношением диаметров оснований в диапазоне 0,75 - 0,85. Усеченный конус обращен меньшим основанием к загрузочному бункеру. На выходном конце шнек имеет цилиндрический участок, на котором расположены в шахматном порядке элементы сдвига. Последние выполнены в виде шипов. Машина снабжена также установленной с возможностью фиксации между узлами протягивания и намотки подпружиненной съемной кареткой. Каретка имеет отклоняющую планку с ножом. 5 ил.

Экструзионная машина для изготовления полимерной пленки из гранул термопластичного материала, содержащая горизонтальный экструдер с загрузочным бункером и шнеком, имеющим зоны питания, сжатия и гомогенизации и снабженным элементами сопротивления и сдвига, при этом зона питания шнека имеет длину, равную 3 4 его диаметрам, щелевую формующую головку с центральным дорном, связанным с компрессором, кольцевое двухпозиционное устройство воздушного охлаждения, узлы протягивания и намотки, отличающаяся тем, что сердечник шнека зоны сжатия выполнен в виде усеченного конуса с соотношением диаметров оснований в диапазоне 0,75 0,85, обращенного меньшим основанием к загрузочному бункеру, а на выходном конце шнек имеет цилиндрический участок, на котором расположены в шахматном порядке элементы сдвига, выполненные в виде шипов, причем машина снабжена установленной с возможностью фиксации между узлами протягивания и намотки подпружиненной съемной кареткой, имеющей отклоняющую планку с ножом.

| "Plast World", 1985, 43, № 7, с.105 - 106. |

Авторы

Даты

1997-11-10—Публикация

1995-10-16—Подача