Изобретение относится к комплексной переработке углеотходов и зол от сжигания углей и может быть использовано для получения коагулянтов для очистки воды, глинозема и цемента из различных алюмосиликатных материалов.

Известен способ переработки зол от сжигания углей с получением золокерамических изделий (кирпичей, стеновых плит и т.п.), включающий смешение золы с глиной, формование и термообработку изделий [1]

К недостаткам этого способа относится

отсутствие комплексности в переработке зол: безвозвратные потери алюминия, содержание которого в золах достигает 30%

необходимость применения дополнительных пластичных вяжущих материалов - глин в количестве 20 100% от веса золы.

Известен также способ переработки глиноземсодержащих продуктов выщелачиванием минеральными кислотами [2] при этом алюминий переходит в раствор, из которого после очистки от примесей выделяют алюминиевую соль и затем при прокалке ее получают глинозем.

Недостатками всех кислотных способов являются

необходимость использования кислотостойкого оборудования, что удорожает способ;

летучесть большинства кислот;

большое количество кислых сбросных растворов и сложность их очистки от примесей;

отсутствие комплексности использования сырья (остаток от выщелачивания уходит в отвал).

Наиболее близким к предлагаемому является способ переработки алюмосиликатного сырья (зол), включающий спекание золы с известняком и содой, выщелачивание алюминия 5%-ным раствором соды с получением глинозема из раствора и цемента из нерастворимого остатка [3]

Способ имеет следующие недостатки:

нерациональное использование сырья;

повышенный расход тепловой энергии на стадии спекания сырьевых смесей и выщелачивания спека;

высокий процент пылеуноса при спекании сырьевой смеси.

Отличие предлагаемого способа от прототипа, позволяющее устранить его недостатки, заключается в следующем:

вводится магнитная сепарация с получением слабомагнитной фракции золы, содержащей 3 6% Fe2O3, и сильномагнитной фракции, содержащей > 40% Fe2O3;

в сырьевую смесь (золы, известняка и соды) вводится ископаемый уголь с доведением его концентрации с учетом невыгоревшего угля до > 8% от массы золы, или > 2,3% в сырьевой смеси;

алюминийсодержащая сырьевая смесь подается в печь в окомкованном (гранулированном или брикетированном) виде с содержанием влаги <16% и размером гранул <20 мм (предпочтительно, 8 15 мм);

выщелачивание алюминия из спека проводится раствором соды 20 27 г/л с получением раствора, содержащего 50 70 г/л Al2O3;

на стадии получения из серого шлама портландцементного клинкера в сырьевую смесь вводится сильномагнитная фракция золы как железо- и алюминийсодержащие компоненты.

Сущность предлагаемого способа заключается в том, что слабомагнитная фракция золы (Fe2O3 3 6%), получаемая после магнитной сепарации, шихтуется с известняком и содой, шихта гранулируется (или окомковывается или брикетируется) с добавкой или без добавки ископаемого угля и воды. Шихта спекается при 1180 1250oC в течение 0,5 1,0 ч. Спек охлаждается, измельчается и выщелачивается раствором соды. Пульпа фильтруется. Раствор направляется на получение коагулянтов и глинозема, а серый шлам с добавкой сильномагнитной фракции золы, исходной золы и известняка спекается на портландцементный клинкер.

В процессе магнитной сепарации содержание оксида железа в слабомагнитной (обогащенной по алюминию) фракции золы снижается до 3,0 6,0% а в шихте до 1 2,9% Шихта золы с известняком и содой спекается при 1180 1250oC. При уменьшении содержания железа в шихте (<1% ) повышается температура спекания (>1250oC), что приводит к увеличению расхода тепловой энергии; при повышении содержания железа в шихте (≥ 2,9%), шихта получается легкоплавкой, спек плотный, малопористый, что приводит к повышенному расходу тепловой энергии на стадии выщелачивания и уменьшению степени извлечения алюминия в раствор.

Перед спеканием с целью сокращения расхода тепловой энергии и увеличения производительности печей примерно в 2 раза сырьевая смесь окомковывается (любым способом) с содержанием влаги <16% В процессе спекания окомкованной шихты в 5 10 раз уменьшается пылеунос, т.е. в 5 10 раз сокращается объем оборачиваемой пыли (достигающий без окомкования до 50% от загружаемой шихты), значительно сокращается селективный вынос щелочи с парогазовой смесью, упрощается система пылеулавливания и транспортировки пыли снова в печи. Размер гранул окомкованной сырьевой смеси должен быть менее 20 мм, так как увеличение размеров гранул приводит к увеличению времени спекания, т.е. к перерасходу тепловой энергии.

При наличии в сырьевой смеси либо невыгоревшего угля, либо его искусственного введения до > 2,3% получается спек более пористый, рыхлый, что позволяет значительно сократить время выщелачивания спека любым способом (противоточным, агитационным и др.) и уменьшить расход энергии на стадии измельчения спека, уменьшить ошламляемость его в процессе выщелачивания и интенсифицировать процесс разделения твердой и водной фаз, а также более полно извлечь водорастворимый алюминий при равных с прототипом условиях.

Выделение из золы железистой фракции перед извлечением алюминия позволяет не только уменьшить возможность оплавления сырьевой смеси, но и повысить производительность печи за счет сокращения грузопотока и уменьшить потери времени на ликвидацию настылеобразования и ремонт футеровки печи.

Сильномагнитная железистая фракция золы, выделяемая в голове технологии, направляется как сырьевой компонент на получение портландцементного клинкера. Кроме того, в сырьевую смесь вводится исходная зола как основной источник глинозема.

Выщелачивание алюминия из спека проводится раствором соды 20 27 г/л (11,7 15,8 г/л Na2O) с получением устойчивых растворов алюминия, содержащих 50 70 г/л Al2O3 и 0,1 0,7 г/л оксида кремния.

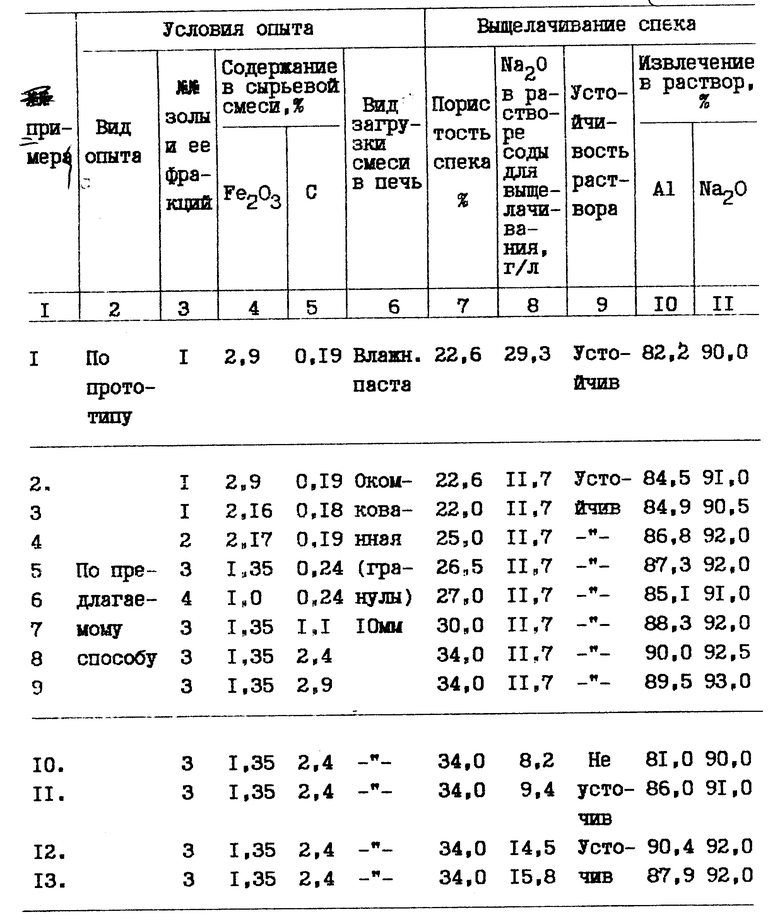

Результаты применения предлагаемого способа на примере золы-уноса от сжигания ископаемых углей на Рязанской ГРЭС приведены в таблице.

Извлечение алюминия проводили как из исходной золы [1] так и из слабомагнитных фракций золы [2 4] Сильномагнитная фракция золы [5] использовалась на стадии получения портландцементного клинкера. Химический состав золы и ее фракций после магнитной сепарации,

1 Al2O3 28,4; SiO2 54,8; Fe2O3 7,6; CaO 3,0

2 Al2O3 29,5; SiO2 56,0; Fe2O3 6,0; CaO 3,0

3 Al2O3 30,1; SiO2 58,3; Fe2O3 3,0; CaO 3,2

4 Al2O3 32,2; SiO2 59,0; Fe2O3 2,1; CaO 3,3

5 Al2O3 17,1; SiO2 24,2; Fe2O3 57,0; CaO 1,5

Расход известняка на спекание с золой составлял 100% на образование 2CaO•SiO2 и 2CaO•Fe2O3, расход кальцинированной соды 110% на образование NaAlO2. В качестве углесодержащей добавки использовался каменный уголь Кузнецкого месторождения. Время спекания при максимальной температуре 1 ч, время выщелачивания спека 0,5 ч, температура 60oC, крупность помола 1,0 мм. Соотношение при выщелачивании спек раствор соды равно 1:2.

Пример 1, в таблице (по прототипу). 1 кг золы, содержащей 28,4% Al2O3, шихтуют с известняком и содой, измельчают и спекают при 1200oC в течение 0,1 ч. Спек охлаждают, измельчают до 95% минус 1,0 мм и выщелачивают 5%-ным раствором кальцинированной соды (29,3 г/л Na2O) в течение 0,5 ч при 60oC и Т:Ж 1:2.

Твердый остаток от выщелачивания (серый шлам) отделяют фильтрацией. Из раствора после обескремнивания выделяют способом карбонизации гидроксид алюминия.

Нерастворимый остаток после выщелачивания (≈ 1,8 кг) смешивают с 3,1 кг известняка, измельчают и спекают в течение 1 ч в трубчатой печи при 1400oC. Клинкер измельчают в присутствии 5% гипса, и полученный цемент испытывают на прочность.

Примеры 2 13 в таблице. 1 кг золы (NN 1-4) с различным содержанием железа по примерам 1 и 2 шихтуют с добавкой (примеры 7 13) и без добавки (примеры 2 6) каменного угля, измельчают и гранулируют в присутствии воды (< 16%). Шихту перерабатывают как в примере 1. Для выщелачивания алюминия использовали раствор соды (Na2O 8,2 15,8 г/л).

Нерастворимый остаток (серый шлам) смешивают с известняком, исходной золой и магнитной фракцией золы в соотношении 1:2,37:0,23:0,1, измельчают и спекают при 1400oC в течение 1,0 ч. Клинкер измельчают с добавкой 5% гипса, и полученный цемент испытывают на прочность.

В процессе спекания глиноземсодержащих сырьевых смесей в укрупненном масштабе в трубчатой печи (длина 9 м, диаметр 0,8 м) вынос смеси в виде пыли из печи составил ≈ 55% при загрузке материала в сухом и увлажненном состоянии (по прототипу), а при загрузке окомкованной (гранулированной) смеси с влажностью ≈ 16% (по предлагаемому нами способу) вынос пыли составил ≈ 6% от подаваемого в печь материала.

При выщелачивании алюминия раствором соды (11,7 15,8 г/л Na2O) получаемые растворы, содержащие 50 70 г/л Al2O3, устойчивы в течение длительного хранения.

Цемент, получаемый по прототипу, имеет прочность на сжатие через 28 сут 568 кг/см2, а по предлагаемому способу 603 кг/см2.

Из данных лабораторных опытов (примеры в таблице) и укрупненных испытаний видно, что предлагаемый способ позволяет достичь следующих технологических результатов и преимуществ по сравнению с прототипом:

сократить расход топливной энергии на стадии извлечения алюминия (на операциях спекания сырьевых смесей и выщелачивания спека);

повысить извлечение алюминия в готовую продукцию;

увеличить почти вдвое производительность печного оборудования за счет значительного снижения пылеуноса;

повысить качество получаемого цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛЫ ОТ СЖИГАНИЯ УГЛЕЙ | 2015 |

|

RU2605987C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ НЕФЕЛИНОВОГО СЫРЬЯ | 1999 |

|

RU2165888C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ В ГЛИНОЗЕМНОМ ПРОИЗВОДСТВЕ | 2015 |

|

RU2602564C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ГЛИНОЗЁМА | 2021 |

|

RU2755789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСФОСФОРЕННОГО КОНЦЕНТРАТА ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД | 2011 |

|

RU2449031C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВЫХ РУД И КОНЦЕНТРАТОВ | 2007 |

|

RU2340559C1 |

Использование: переработка алюминийсодержащих зол от сжигания ископаемых углей. Сущность изобретения: золу подвергают магнитной сепарации с получением слабомагнитной и сильномагнитной фракции. Слабомагнитную фракцию золы шихтуют с известняком и содой, шихту гранулируют, спекают, спек охлаждают, измельчают и выщелачивают раствором соды. Пульпу фильтруют, раствор обескремнивают и из него выделяют алюминий из раствора. Твердый остаток от выщелачивания используют при получении цемента. 5 з.п. ф-лы, 1 табл.

3. Способ по п.1, отличающийся тем, что выщелачивание проводят раствором кальцинированной соды с концентрацией Na2O 11,7 15,8 г/л.

5. Способ по п.1, отличающийся тем, что сырьевую смесь подают на спекание в окомкованном, или брикетированном, или гранулированном виде с влажностью ≅ 16% и крупностью гранул < 20 мм, предпочительно 8 15 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сайбулатов С.Ж | |||

| Ресурсосберегающая технология керамического кирпича на основе зол ТЭС | |||

| - М.: Стройиздат, 1990, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Троицкий И.Д., Железнов В.А | |||

| Металлургия алюминия | |||

| - М.: Металлургия, 1977, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| R.Padilla and N.Y | |||

| Sohn | |||

| Alumina from Coal Wastes by the Lime-Soda sinter process: leaching and desilication of the Sodium - Aluminate Solution" | |||

| Light Metals, 1983, p | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-27—Публикация

1996-03-05—Подача