Изобретение относится к комплексной переработке зол от сжигания углей и может быть использовано для получения глинозема и кремнезема из различного алюмосиликатного сырья.

В результате сжигания угля на теплоэлектростанциях образуются золошлаковые отходы (ЗШО). Выход золы составляет 5-20% от массы исходного угля, а объем вырабатываемой во всем мире золы оценивается в 750 млн тонн в год и продолжает увеличиваться. В России по разным оценкам в золоотвалах накоплено от 1,5 до 1,8 млрд тонн ЗШО.

Между тем, ЗШО содержит большое количество ценных компонентов, а их переработка может быть экономически и экологически выгодной альтернативой складированию на золоотвалах.

Способы переработки золы с целью извлечения ценных компонентов в зависимости от среды выщелачивания могут быть разделены на две группы: кислотные и щелочные.

К кислотным способам относятся выщелачивание золы сильными минеральными кислотами при высоких температурах и спекание с концентрированной кислотой, а также их комбинации [1]. Недостатком всех кислотных методов является низкая степень извлечения глинозема в раствор, необходимость использования дорогостоящей кислотостойкой аппаратуры, летучесть большинства кислот, извлечение в раствор помимо глинозема большинства примесей, отсутствие комплексности использования сырья.

К щелочным методам относятся: спекание с солями щелочных и щелочноземельных металлов [2], щелочное выщелачивание при атмосферном давлении [3] и в автоклавах [4].

Известен способ переработки золы от сжигания углей [5] с получением глинозема и кремнезема, включающий предварительное обескремнивание золы в щелочном растворе с концентрацией более 40% при температуре 70-150°С, спекание твердого остатка с известью и содой при 950-1350°С, выщелачивание спека в слабощелочном растворе с последующим получением глинозема из раствора и цемента из нерастворимого остатка. Способ имеет следующие недостатки: высокие энергетические затраты на спекание шихты при температурах выше 1000°С, низкое извлечение глинозема, перевод в аморфный кремнезем не более 60% содержащегося в сырье SiO2.

Применение извести в качестве реагента для обработки зол и алюминийсодержащего сырья предлагалось также в патентах [6-8], однако оказывалось, что процесс спекания необходимо проводить при высоких температурах, что требовало повышенных энергетических затрат.

Наиболее близким по технической сущности является описание патента [9], которое выбрано в качестве прототипа. Способ переработки алюминийсодержащих зол от сжигания ископаемых углей по прототипу включает шихтовку золы с дополнительными реагентами, спекание, выщелачивание спека, разделение фаз, обескремнивание раствора, выделение алюминия из раствора. В качестве дополнительных реагентов используют известняк и соду.

Способом по прототипу вводится магнитная сепарация с получением слабомагнитной фракции золы, содержащей 3-6% Fe2O3, и сильномагнитной фракции, содержащей >40% Fe2O3; в сырьевую смесь (золы, известняка и соды) вводится ископаемый уголь с доведением его концентрации с учетом невыгоревшего угля до >8% от массы золы, или >2,3% в сырьевой смеси.

Слабомагнитная фракция золы (Fe2O3 3-6%), получаемая после магнитной сепарации, шихтуется с известняком и содой, шихта гранулируется (или окомковывается или брикетируется) с добавкой или без добавки ископаемого угля и воды. Шихту спекают при 1180-1250°С в течение 0,5-1,0 ч. Спек охлаждается, измельчается и выщелачивается раствором соды. Пульпа фильтруется. Раствор направляется на получение коагулянтов и глинозема, а серый шлам с добавкой сильномагнитной фракции золы, исходной золы и известняка спекается на портландцементный клинкер.

Недостатком известного способа является высокая температура проведения процесса спекания и необходимость затрат энергии на выполнение операции магнитной сепарации.

Технической задачей изобретения является повышение извлечения оксида алюминия в раствор и снижение затрат энергии на выполнение операций магнитной сепарации и спекания.

Предлагаемый способ переработки алюминийсодержащих зол от сжигания ископаемых углей включает шихтовку золы с дополнительными реагентами, спекание, выщелачивание спека, разделение фаз, обескремнивание раствора, выделение алюминия из раствора. Он отличается тем, что в качестве дополнительных реагентов используют каустическую щелочь, перед выщелачиванием спека его отмывают водой с переводом избыточной щелочи и силиката натрия в первый силикатный раствор, отмытый спек выщелачивают серной кислотой, полученную пульпу разделяют фильтрацией, раствор обескремнивают путем добавки в раствор гидроалюмосиликата натрия до полного выделения из него кремнезема с получением раствора сульфата алюминия и кремнеземсодержащего остатка, который растворяют в щелочном растворе и полученный второй силикатный раствор вместе с первым силикатным раствором, смешивают и направляют на получение белой сажи карбонизацией.

Применение каустической щелочи вместо известняка и соды позволяет снизить температуру реакции спекания шихты с 1180-1250°С до 150-200°С. Это позволяет сэкономить энергию на проведение процесса, применить более дешевые футеровочные материалы, т.е. удешевить производство в целом. Если по прототипу для небольшого снижения температуры спекания предлагалось применить операцию отмагничивания, то в предлагаемом решении эту операцию можно не проводить, что дополнительно экономит ресурсы. Переход к таким режимам доказан экспериментально в опытах, выполненных заявителем, что будет показано ниже.

В предлагаемом способе операцию спекания предложено проводить при температуре 150-200°С. При меньших значениях температуры снижается извлечение оксида алюминия, а при больших температурах эффект повышения извлечения оксида алюминия становится слишком малым.

Предложено также операцию обескремнивания раствора после выщелачивания спека серной кислотой проводить путем добавки в раствор гидроалюмосиликата натрия до полного выделения из него кремнезема. После чего пульпу разделяют на кремнеземсодержащий остаток и раствор сульфата алюминия фильтрацией, который отправляется на получение глинозема известными методами. Кремнеземсодержащий остаток после отмывки от солей алюминия выщелачивают раствором каустической щелочи. Полученный силикатный раствор подвергают карбонизации с выделением белой сажи, которую после промывки отправляют на сушку при 200-250°С.

Пример 1 (по прототипу). В лабораторных условиях подвергали переработке 100 г золы уноса от сжигания углей на Рефтинской ГРЭС следующего химического состава (мас.%): Na20 - 0,75; Fe203 - 4,85; Al2O3 - 23,4; SiO2 - 65,0; CaO - 1,85; TiO2 - 1,17. Расход известняка на спекание с золой составлял 100% на образование 2CaO⋅SiO2 и 2CaO⋅Fe2O3, расход кальцинированной соды 110% на образование NaAlO2. Время спекания при максимальной температуре в 1200°С 1 ч, время выщелачивания спека в 5% растворе кальцинированной соды 0,5 ч, температура 60°С, крупность помола спека 1,0 мм. Соотношение при выщелачивании спек:раствор соды=1:2. Твердый остаток от выщелачивания (серый шлам) в количестве 180 г, состоящий из двухкальциевого силиката и двухкальциевого феррита, отделяли фильтрацией и отправляли на получение цемента. Из раствора после обескремнивания выделяли способом карбонизации гидроксид алюминия. Извлечение глинозема из золы от сжигания углей составило 90,4%.

Пример 2 (по предлагаемому способу). В лабораторных условиях подвергали переработке 100 г золы уноса от сжигания углей на Рефтинской ГРЭС следующего химического состава (мас.%): Na2O - 0,75; Fe2O3 - 4,85; Al2O3 - 23,4; SiO2 - 65,0; CaO - 1,85; TiO2 - 1,17. Влажную золу уноса смешивали с гидроксидом натрия в твердом виде до образования однородной массы при общей влажности шихты в 12%. Каустическая щелочь в шихте составляла 110% от стехиометрически необходимого количества для образования силиката и алюмината натрия.

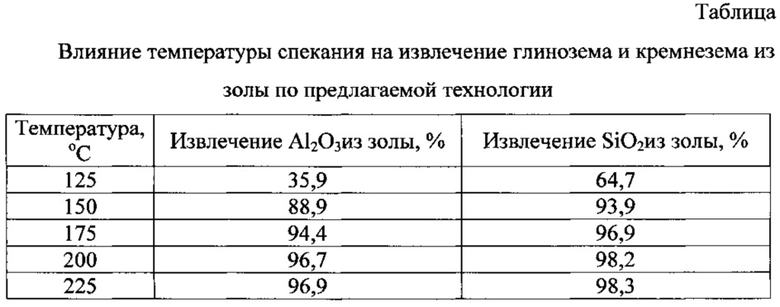

После чего массу подвергали спеканию при различных температурах в интервале от 125 до 225°С. Далее полученный спек промывали в дистиллированной воде с переводом в раствор избыточной щелочи и силиката натрия, после чего пульпу разделяли фильтрованием на первый силикатный раствор и твердый остаток, отмытый от щелочи и силиката натрия. Твердый остаток подвергали выщелачиванию в 10% серной кислоте. Полученный сульфатный раствор обескремнивали путем добавки в него гидроалюмосиликата натрия до момента полного выделения из него кремнезема с получением раствора сульфата алюминия и кремнеземсодержащего осадка. После фильтрации пульпы сульфатный раствор отправляли на получение глинозема известными способами, а твердый кремнеземсодержащий осадок растворяли в каустической щелочи с получением второго силикатного раствора, который объединяли с первым силикатным раствором и отправляли на получение белой сажи карбонизацией. Результаты извлечения полезных компонентов из золы по предлагаемой технологии представлены в таблице.

Как видно из таблицы, при поддержании температуры на уровне 125°С, что ниже заявленного диапазона, извлечение глинозема и кремнезема из золы низкое. При поддержании температуры на уровне 225°С, что выше заявленного диапазона, извлечение глинозема и кремнезема практически не увеличивается. В диапазоне температур от 150 до 200°С достигаются наилучшие показатели процесса.

Столь низкие температуры спекания золы от сжигания углей со щелочью объясняются протеканием твердофазных реакций каустической щелочи с компонентами сырья, приводящие к образованию гидроалюмосиликата натрия типа содалита, который хорошо растворяется в кислотах.

В таблице также показано, что извлечение SiO2 из золы при рекомендованных значениях температуры составляет 93,9-98,2%. Повышение температуры выше верхнего предела не дает существенного прироста этого показателя.

Таким образом, полученные результаты свидетельствуют о возможности комплексной переработки золы от сжигания углей при пониженных температурах спеканиях и расходах реагентов (по сравнению с прототипом) при одновременном достижении извлечения глинозема в 94,4-96,7%, а кремнезема - в 93,9-98,2%.

Источники информации

1. Патент RU 2502568. СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛЫ ОТ СЖИГАНИЯ УГЛЕЙ. МПК В09В 3/00, В82В 3/00, C01F 7/74, C01F 17/00. Заявка: 2012106049/05 от 20.02.2012. Опубл. 27.08.2013. Заявитель: Открытое акционерное общество "Территориальная генерирующая компания №11" / Борбат В.Ф., Адеева Л.Н., Борисов В.А., Шевцов В.Р. Патентообладатель: Открытое акционерное общество "Территориальная генерирующая компания №11"

2. Патент RU 2200708. СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА. МПК C01F 7/38. Заявка: 20000117701 от 04.07.2000. Опубл. 20.03.2003. Заявитель: Лупин В.В. / Лупин В.В., Козлов Б.В. Патентообладатель: Лупин В.В.

3. Патент RU 2344887. СПОСОБ ПЕРЕРАБОТКИ ЗОЛЫ И/ИЛИ ШЛАКА КОТЕЛЬНЫХ И ТЕПЛОЭЛЕКТРОСТАНЦИЙ. МПК В09В 3/00, В03В 9/04. Заявка: 2007118589/03 от 18.05.2007. Опубл. 27.01.2009. Заявитель: ГОУ ВПО "СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ" / Бочкарев A.M., Горюшкин В.Ф., Кулагин Н.М., Ларин В.И. Патентообладатель: ГОУ ВПО "СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ"

4. Патент RU 2302375. СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ ГЛИНОЗЕМА И КРЕМНЕЗЕМА. МПК C01F 7/06, C22B 7/04, C01B 33/141. Заявка: 2005115901/15 от 26.05.2005. Опубл. 10.07.2007. Заявитель: Закрытое акционерное общество "ЭКОНЭФ" / Жабо В.В., Ильюшин В.В., Грайвер М.А., Тимошенко Э.М., Зегер К.Е. Патентообладатель: Закрытое акционерное общество "ЭКОНЭФ"

5. Патент RU 2389682. СПОСОБ ВОССТАНОВЛЕНИЯ КРЕМНЕЗЕМА И ГЛИНОЗЕМА ИЗ ЛЕТУЧЕЙ УГОЛЬНОЙ ЗОЛЫ. МПК С01В 33/12, С01В 33/32, C01F 7/02, С04В 7/26, С01В 33/00, C01F 7/00. Заявка: 2007144573/15 от 16.08.2007. Опубл. 20.05.2010. Заявитель: ПИНГСХУО ИНДАСТРИАЛ ЛТД. (CN) / Квин Цзиныуо, Гу Сонгквинг. Патентообладатель: ПИНГСХУО ИНДАСТРИАЛ ЛТД.

6. Патент US 4397822. Process for the recovery of alumina from fly ash. / MURTHA MARLYN J. Опубл. 1983-08-09. МПК C01F 7/08. Заявка US 19820424703 от 27.09.1982.

7. Патент RU 2232716. МПК C01F 7/38. Заявка 2003113276/15 от 05.05.2003. Логинова И.В., Логинов Ю.Н., Ордон С.Ф., Лебедев В.А. Заявитель: ГОУ ВПО "Уральский государственный технический университет - УПИ". Опубл. 20.07.2004.

8. Патент US 4048285. Process for the extraction of alumina from minerals, rocks and industrial by products/ SZEPESI KAROLY; MESZAROS LAJOS; MAJER JANOS; ZOLDI JOZSEF; ENTZMANN KARL. Опубл. 1977-09-13. Заявитель: CHEMOKOMPLEX VEGYIPARI GEP ES. МПК B01J 20/12; C01D 1/00; C01F 7/12; C01F 7/16; C01F 7/18; C05C 1/00. Заявка US 19760728283 от 30.09.1976.

9. Патент RU 2097329. СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ЗОЛ ОТ СЖИГАНИЯ УГЛЕЙ. МПК C01F 7/38. Заявка: 96104435/25 от 05.03.1996. Опубл. 27.11.1997. Заявитель: Всероссийский научно-исследовательский институт химической технологии / Шаталов В.В., Лайнер Ю.А., Свиридов А.Н., Смирнова И.С., Ряховский С.М., Федоров В.Д., Русаков И.И., Каушанский В.Е., Якунина Э.Ю. Патентообладатель: Всероссийский научно-исследовательский институт химической технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛООТВАЛОВ | 2020 |

|

RU2744191C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| Способ получения белой сажи из отходов углеобогащения | 2023 |

|

RU2819726C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1992 |

|

RU2060941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

Изобретение относится к комплексной переработке зол от сжигания углей. Способ включает шихтовку золы с гидроксидом натрия, спекание при температуре 150-200°С, выщелачивание спека, разделение фаз, обескремнивание раствора путем добавки в раствор гидроалюмосиликата натрия. Согласно способу перед выщелачиванием спека его отмывают водой с получением первого силикатного раствора, отмытый спек выщелачивают серной кислотой, полученную пульпу разделяют фильтрацией. Обескремнивание раствора проводят до полного выделения из него кремнезема с получением раствора сульфата алюминия и кремнеземсодержащего остатка. Остаток растворяют в щелочном растворе с получением второго силикатного раствора, который объединяют с первым силикатным раствором, направляя далее на получение белой сажи карбонизацией. Технический результат заключается в возможности снижения температуры спекания и снижении расхода реагентов при достижении извлечения глинозема на уровне 94,4-96,7% и кремнезема на уровне 93,9-98,2%. 1 з.п. ф-лы, 1 табл., 2 пр.

1. Способ переработки алюминийсодержащих зол от сжигания ископаемых углей, включающий шихтовку золы с дополнительными реагентами, спекание, выщелачивание спека, разделение фаз, обескремнивание раствора, выделение алюминия из раствора, отличающийся тем, что в качестве дополнительных реагентов используют каустическую щелочь, перед выщелачиванием спека его отмывают водой с переводом избыточной щелочи и силиката натрия в первый силикатный раствор, отмытый спек выщелачивают серной кислотой, полученную пульпу разделяют фильтрацией, раствор обескремнивают путем добавки в раствор гидроалюмосиликата натрия до момента полного выделения из него кремнезема с получением раствора сульфата алюминия и кремнеземсодержащего остатка, который растворяют в щелочном растворе и полученный второй силикатный раствор смешивают с первым силикатным раствором и направляют на получение белой сажи карбонизацией.

2. Способ переработки по п.1, отличающийся тем, что операцию спекания проводят при температуре 150-200°С.

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ЗОЛ ОТ СЖИГАНИЯ УГЛЕЙ | 1996 |

|

RU2097329C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ ГЛИНОЗЕМА И КРЕМНЕЗЕМА | 2005 |

|

RU2302375C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2000 |

|

RU2200708C2 |

| СПОСОБ ОЧИСТКИ ПОЧВЫ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2012 |

|

RU2502569C1 |

| US 7871583 B2 18.01.2011 | |||

| Способ массового гальванизирования мелких предметов | 1930 |

|

SU25939A1 |

| US 4539187 A 03.09.1985 | |||

| US 4397822 A 09.08.1983. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-20—Подача