Изобретение относится к технологии получения монокристаллов полупроводников.

Известно устройство для вытягивания монокристаллов, включающее цилиндрическую камеру роста, тигель для расплава, размещенный в полости нагревателя, соединенного с водоохлаждаемыми токовводами, систему теплоизоляции, и патрубок для вакуумирования камеры (заявка ФРГ N 3530231, кл. С 30 В 15/14, 1986).

В известном устройстве токовводы и патрубок для вакуумирования закреплены в дне камеры роста. При нижнем расположении токовводов на них оседает моноокись кремния, что может привести к короткому замыканию. Кроме того, при такой конструкции, в случае разрушения тигля, возможно попадание расплава на токовводы и дно камеры. При контакте расплава с токовводами существует опасность их прожога и взрыва камеры. Если этого не происходит, то расплав кристаллизуется на дне камеры и в патрубке для ее вакуумирования. В результате подготовка камеры к следующему процессу вытягивания кристаллов требует больших затрат труда и времени. Таким образом, известное устройство является небезопасным при обслуживании и недостаточно надежным в работе.

Известно устройство для выращивания монокристаллов, включающее цилиндрическую камеру роста, тигель для расплава, размещенный в полости нагревателя, соединенного с водоохлаждаемыми токовводами, систему теплоизоляции, патрубок для вакуумирования камеры, закрепленный в ее боковой стенке, и поддон, установленный под тиглем на дне камеры (патент США N 3698872, кл.23-273 SP, 1972)

Это устройство является наиболее близким к предложенному и принято авторами за прототип.

В устройстве прототипе предусмотрен поддон, защищающий дно камеры в случае пролива расплава, а патрубок для вакуумирования камеры роста с целью защиты его от попадания расплава размещен в боковой стенке камеры. Однако в известном устройстве по-прежнему существует опасность взрыва камеры при контакте пролившегося расплава с токовводами и возможность короткого замыкания при ссыпке на них моноокиси кремния. Кроме того, непосредственный контакт нагревателя с медными водоохлаждаемыми токовводами приводит к значительным теплопотерям. Все это делает устройство небезопасным в обслуживании и ненадежным в работе.

Сущность изобретения заключается в том, что в устройстве для выращивания монокристаллов, включающем цилиндрическую камеру роста, тигель для расплава, размещенный в полости нагревателя, соединенного с водоохлаждаемыми токовводами, систему теплоизоляции, патрубок для вакуумирования камеры, закрепленный в ее боковой стенке, и поддон, установленный под тиглем на дне камеры, токовводы закреплены в боковой стенке камеры роста, а угол между осью токоввода и осью патрубка составляет не менее 30o. Кроме того, токовводы снабжены соединенным с нагревателем графитовым стержнем, имеющим стопорный винт.

Расположение токовводов в боковой стенке камеры роста позволяет избежать попадания расплава на них в случае аварийной ситуации, связанной с разрушением тигля, и исключить взрывоопасность установки.

Угол между осью токоввода и осью патрубка для откачки инертного газа был получен экспериментальным путем. При угле между осями токоввода и патрубка менее 30o происходит активное осаждение моноокиси кадмия на токовводах, что приводит к возможности короткого замыкания. При угле между осью токоввода и патрубка более 30o моноокись кремния практически не попадает на токовводы, а газовым потоком выводится из камеры через патрубок для ее вакуумирования.

Введение графитовых стержней между нагревателем и токовводами позволяет уменьшить перепад температуры между ними, что приводит к снижению теплопотерь и уменьшению расхода электроэнергии.

Наличие стопорного винта в графитовом стержне позволяет обеспечить плоскостность контактных поверхностей токовводов и нагревателя и надежный электрический контакт. Это тоже повышает надежность установки и приводит к снижению теплопотерь.

Таким образом, предлагаемое техническое решение позволяет исключить взрывоопасность установки, повысить надежность ее работы, снизить теплопотери при получении кристаллов и, следовательно, энергоемкость установки.

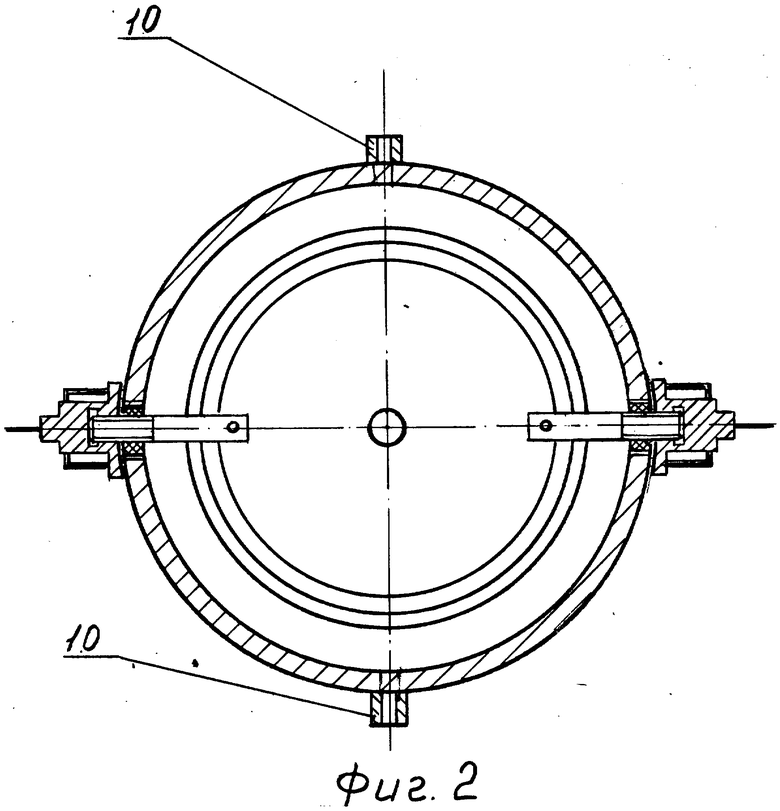

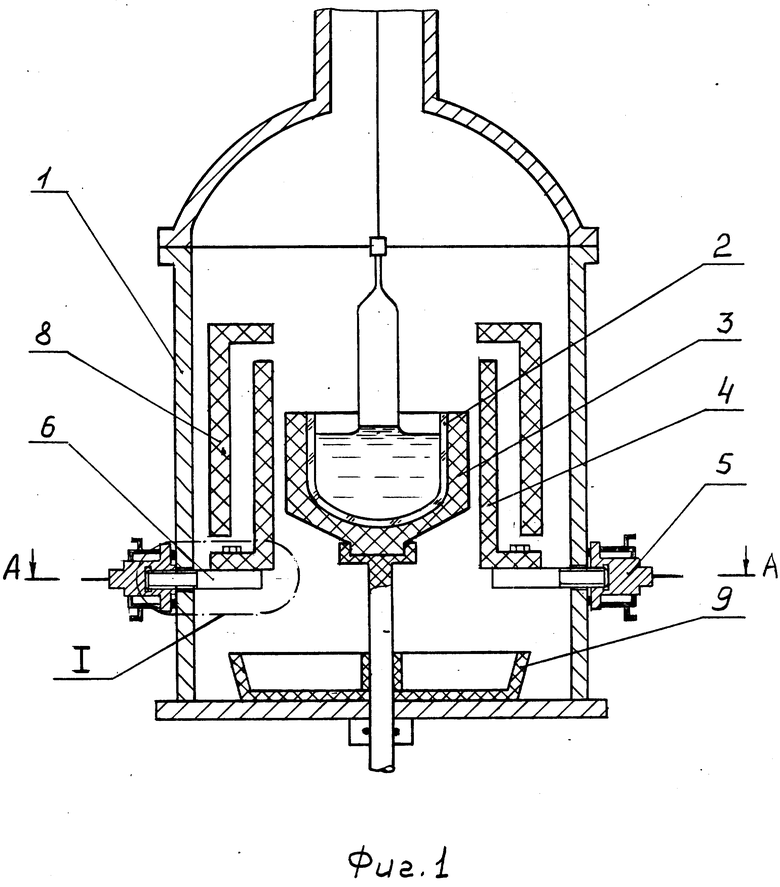

На фиг. 1 представлена схема устройства для выращивания монокристаллов; на фиг.2 разрез А А фиг.1; на фиг.3 элемент 1 фиг.1.

Устройство содержит герметичную цилиндрическую камеру роста 1, тигель 2 для расплава, установленный в подставке 3. Тигель 2 размещен в полости нагревателя 4, соединенного с токовводами 5, закрепленными в боковой стенке камеры роста 1. Нагреватель 4 соединен с токовводами 5 посредством графитовых стержней 6, имеющих стопорный винт 7 для фиксации положения нагревателя 4. Устройство включает также систему теплоизоляции 8 и поддон 9, установленный под тиглем 2 на дне камеры роста 1. Патрубок 10 (один или два) служит для вакуумирования камеры и закреплен в ее боковой стенке. Угол между осью патрубка 10 и осью токоввода 5 составляет не менее 30o.

Устройство работает следующим образом.

Нагреватель 4 соединяют с токовводами 5 посредством размещенного в них графитового стержня 6 и обеспечивают плоскостность контактных поверхностей токовводов 5 и нагревателя 4 стопорным винтом 7. Затем в тигель 2 загружают исходный материал, вакуумируют камеру роста 1 через патрубок 10, подводят электропитание к токовводу 5 и расплавляют загрузку. После этого опускают затравку в расплав и ведут выращивание кристалла в вакууме при одновременном протоке инертного газа. При этом моноокись кремния, образующаяся в результате реакции исходного кремния с кварцевым тиглем, благодаря расположению осей токоввода 5 и патрубка 10 под углом не менее 30o по отношению друг к другу, практически не осаждается на токовводах, а захватывается потоком инертного газа и выводится из камеры роста 1 через патрубок 10.

Соединение нагревателя 4 с водоохлаждаемыми токовводами 5 через графитовый стержень 6 снижает теплопотери при проведении процесса выращивания кристалла из-за уменьшения перепада температур между ними. Надежный электрический контакт нагревателя 4 с токовводами, обеспеченный стопорными винтами 7, также снижает теплопотери и повышает надежность работы.

В случае разрушения тигля при проведении процесса расплав, минуя водоохлаждаемые токовводы 5, благодаря их расположению в боковой стенке камеры роста 1, попадает на графитовый поддон 9, установленный на охлаждаемом дне камеры роста 1, где быстро кристаллизуется, что исключает взрыв установки.

Таким образом, предлагаемое техническое решение позволяет повысить безопасность обслуживания и надежность устройства, а также снизить его энергоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1996 |

|

RU2102540C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1996 |

|

RU2102541C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 1994 |

|

RU2081948C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ АРСЕНИДА ГАЛЛИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2021 |

|

RU2785892C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КРЕМНИЯ ИЗ РАСПЛАВА | 2011 |

|

RU2472875C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2534103C1 |

| Тепловой узел | 1979 |

|

SU857308A1 |

| НАГРЕВАТЕЛЬ УСТРОЙСТВА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2531514C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛА КРЕМНИЯ ИЗ РАСПЛАВА | 2003 |

|

RU2241079C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1999 |

|

RU2162903C1 |

Изобретение относится к получению кристаллов методом Чохральского и обеспечивает безопасность обслуживания устройства, повышает надежность его работы и снижает теплопотери. Сущность изобретения: устройство содержит камеру роста, тигель для расплава, нагреватель с токовводами и патрубок для вакуумирования камеры. Токовводы закреплены в боковой стенке камеры. Нагреватель соединен с токовводами посредством графитового стержня. Последний снабжен стопорным винтом. Угол между осью токоввода и осью патрубка составляет не менее 30oC. Исключено попадание расплава на токовводы и уменьшено количество осаждающейся на них моноокиси, обеспечен надежный электрический контакт нагревателя с токовводами. 1 з.п. ф-лы, 3 ил.

| DE, заявка, 3530231, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| US, патент, 3698872, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-11-27—Публикация

1996-02-22—Подача