и трубчатыми тягами, расположенными в сквозных каналах и связывающими захваты с соответствующими приводами, смонтированными на торцах сварочной камеры по обе стороны от разъема, ири этом привод сварочного давления жестко связан с одним из приводов трубчатых тяг с возможностью совместного перемещения.

Выполнение сварочной камеры разъемной по рабочей полости позволит осуществить профил-актические осмотры, наладку и ремонт, повысив наделаюсть работы установки, а также даст возмол ность регулировать точность стыковки элементов ТВЭЛ.а друг относительно друга, влияя таким образом на юачество кон-ечного изделия.

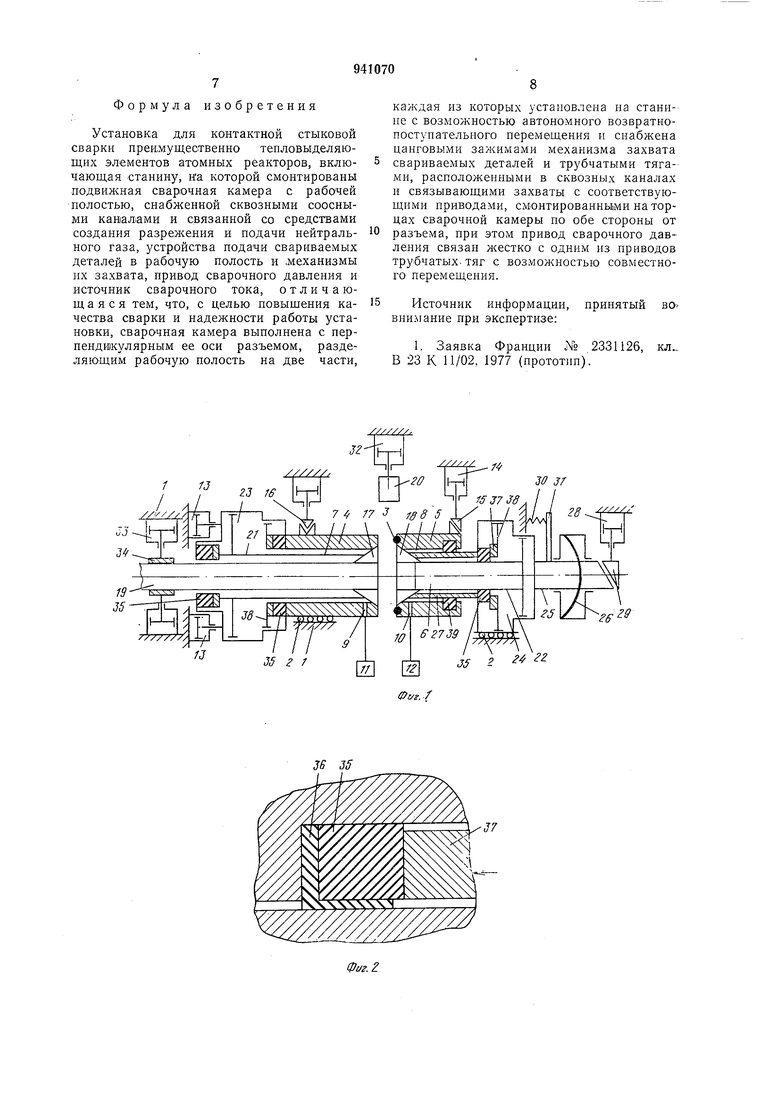

На фиг. I схематически изображена предлагаемая установка; на фиг. 2 - узел уплотнения; на фиг. 3 - диаграмма, поясняющая работу установки.

Устлновма для изготовления ТВЭЛов содержит стаиину 1, представляющую собой сборную пространственную металлоконструкцию. На станине 1 ка направляющих 2 установлена сварочная камера 3, состоящая из двух частей 4 и 5. Разъем камеры 3 на части 4 и 5 осуществлен по рабочей полости 6 так, что в каждой из частей имеется примерно равный объем рабочей полости. Последняя в каждой из частей 4 и 5 связана с наружным пространством посредством сквозных и соосных друг другу каналов 7 и 8 соответственно, выполненных параллельно направляющим 2. С помощью трубопроводов 9 и 10 рабочая полость 6 сообщена с источни ком 11 разрежения и источником 12 нейтрального газа, в качестве которого используют гелий. Каждая 4 и 5 сварочной камеры 3 установлена на направляющих 2 с возмол ностью возвратно-поступательного перемеп1,ения независимо друг от друга от автономных приводов. Часть 4 сварочной камеры иеремещается с по,мощью пневмоцилиндров 13, а часть 5 с помощью пневмоцилиндра 14 через клиновое устройство 15, являющееся одновременно и силовым усилителем и запориым средством, предотврапцающим раскрытие разъема между частями 4 и 5 сварочной камеры. Привод части 4 дополнен фиксатором 16, обеспечивающим неподвижность этой части яри работе установки.

В каждой из разделенных разъемов частей рабочей полости 6 зерк ально или встречно размещены цанговые зажимы 17 и 18 механизм|а захвата трубки 19 и заглущки 20 ТВЭЛа соответств енно, которые с помощью труб(чатых тяг 21 и 22, установленных в сквозных каналах частей 4 и 5 сварочной камеры, связаны со своими привода1ми-пневмоцилин драми 23 и 24, смонтированными еа торцах сварочной камеры 3 по обе стороны от разъема. Трубчатая тяга 21 выполнена сквозной, а тяга 22 заглушена с конца, противопололшого цанге 18, при этом собственно цилиндр иневмоцилиндра 24 жестко связан со штоком 25 Мембранной юамеры 26 лривада сварочного давления, которая установлена с воамолчностью совместного перемещения как с пневмоцилиндром 24, так и с цилиндрическим цанговым упором 27, связанным л естко с пневмоцилиндром 24 и установленным в сквозном канале 8 част1( 5 сварочной камеры соосно с трубчатой тягой 22. Перемещение всей совокупиости вышеперечисленных взаимосвязанных узлов и деталей осуществляется под действием дополнительного привода 28 микроперемещений, включающим клиновой механизм 29, иредназиачениый для создания зазора мелсду торцами трубки 19 и заглушки 20 в период, когда сварочная полость герметизирована и идет .процесс ее вакуумирования и заиолнения гелием. Клиновой механизм дополнен пружиной возврата 30, упирающейся одним концом в элемент станины 1, а другим - в крон цтейи 31, расположенный на штоке 25 мембранной камеры 26.

В зоне разъема сварочной камеры на стаиине установлено устройство 32 подачи заглушки в рабочую полость 6, а со стороны части 4 сварочной камеры также иа станине размещен механизм удерлсания трубки, выполнеиный в виде пары ппевмоцилиндро:в 33, на которых закреплены тубки 34.

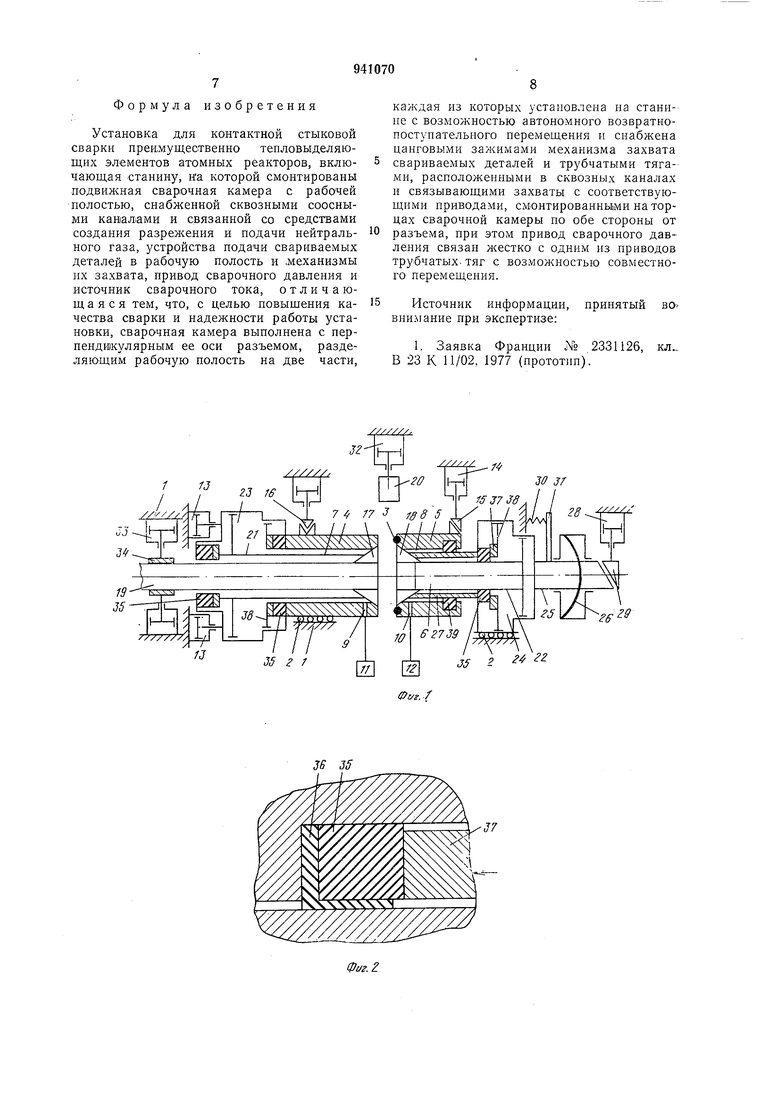

В связи с тем, что сварка осуществляется в среде гелия, который необходим ие только как средство защиты сварного шва, по и как наполнитель ТВЭЛ, на установке предусмотрены устройства герметизации рабочей полости сварочной камеры, которые установлены на трубчатых тягах 21 и 22 обеих частот сварочиой камеры п на входе в сквозной канал -части 4, герметизируя непосредственно трубку ТВЭЛа. Эти устройства однотипиые и состоят из резиновых колец 35, установленных на тонкостенных 4 тораиластовых втулк1ах 36. В состав устройств входят также нажимные элементы 37, связанные со специальио предусмотренными поршнями 38, либо с поршнями пнев,мо цилиндр ОБ 23 и 24 оривода механизмов захвата трубки и заглушки ТВЭЛа, при этом поршии 38 размещены в полостях указанных пневмоцилиндров.

Разъем сварочной камеры 3, т. е. торцовые части 4 и 5 ее, также снабжены уплотн еиием (не иоказ-ано).

Между частью 5 сварочной камеры и цанговым упором 27 расположено уплотнение 39.

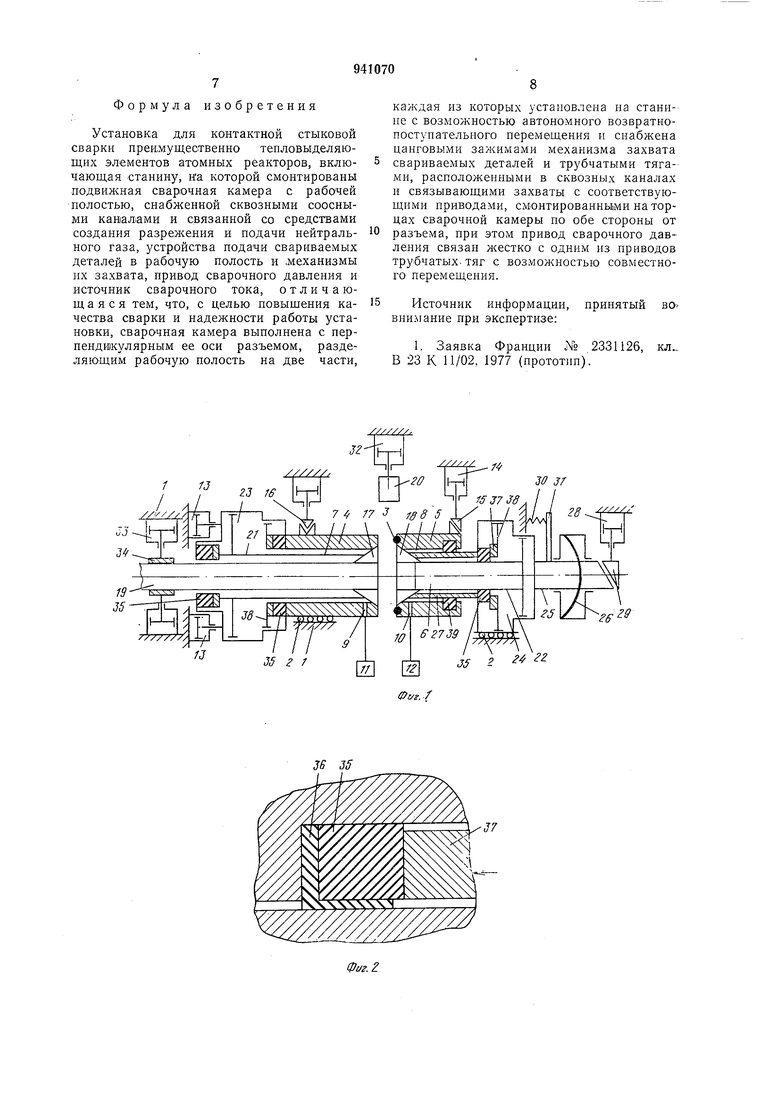

Согласно диаграмме, изображенной на фиг. 3, можно отметить пять основных положений в работе предлагаемой установки для изготовления ТВЭЛов.

Иоложеипе I. Обе части 4 ii 5 сварочной камеры 3 предельно разведены. За-тлушка 20 и трубка 19 ТВЭЛа соответствующими устройствами подачи выведены в «соответствующие позиции: первая находится над разъемо м между частями 4 и 5 сварочной камеры, а вторая - перед вхо.дом в сквозной канал 7 части 4. Механизм подачи трубки 19 не показан и представляет собой одну из известных конструкций подачи длинномерного изделия вдоль его оси, например роликовую.

Полол енпе II. Трубка 19 подается в -сквозной канал 7 части 4 сварочной камеры 3, а заглушка 20 с помощью устройства ее лодачи 32 выводится на ось трубки 19 и вставляется в цанговый аажим 18 части 5 сварочной KaiMepbi. После этого осуществляют зажатие как трубки 19, так к .заглущки 20 соответствующими им цанговыми зажимами 17 и 18, для чего подают воздух в пневмоцилиндры 23 и 24, поршни которых через трубчатые тяги 21 и 22 воздействуют на лепестки цанговых зажимов, а последние, в свою очередь, взаимодействуя с относительно непод.вижными элементами сварочной камеры, фиксируют трубку 19 и заглушку 20 ТВЭЛ-а неподвижно ,110 отношению к частям 4 и 5. При этом фиксация осуществляется в таком положении, что при о.мыкании последних трубка 19 и заглушка 20 контактируют друг с другом без зазора.

Одновременно с позиционированием деталей ТВЭЛа при подаче воздуха в пнев:МОцил1П1дры 23 и 24 происходит их уплотнение 1ГЛИ герметизация. Так, при -движении поршней этих пневмоцилиндрОБ, волдейгтвуюпигх на цанговые зажи.мы, осуп1ествляется наж-атие и на резиновые уплотиительные кольца 35, которые, в свою очередь, выпучиваясь, обжимают фторопластовые втулки 36, непосредственно контактирующие с уплотняемыми элементами. Кроме тою, при подаче воздуха в эти же пневмоцилиндры приводятся в движение и специально предусмотренные для уплотнения поршни 38, единственным назначением которых является воздействие на связанные с ними резиновые кольца 35 через нажимные элементы 37, которыми снабл ены норшни, связанные с трубчатыми тягами 21 и 22. В результате операции уплотнения герметизированными оказываются наружные поверхности обеих трубчатых тяг и трубки 19 ТВЭЛа.

Как указывалось ранее, цанговый упор 27, а точнее зазор между ним и сквозны-м отверстием части 5, постоянно перекрыт уплотнением 39.

Положение III. С помощью пневмоцилиндров 13 и 14 обе части 4 и 5 сварочной камеры 3 перемещают навстречу друг друГУ до полного контакта. Если пневмоцилиндры 13 непосредственно замкнуты на часть 4, то пневмоцилиндр 14 воздействует на часть 5 через клиновой механизм 15. При этом часть 4 удерживается в своем положении с помощью фиксатора 16. Так как по разъему между частями предусмотрено уплотнение, то рабоч1ая полость 6 сварочной камеры оказывается полностью изолированной от наружного пространства. К этому следует присоединить и герметизацию трубчатых тяг 21 н 22, а также трубки 19 ТВЭЛа, осуществленную ранее.

Положение IV. После замыкания сварочной камеры включают в работу пневмоцилиндр 28, который перемещением клинового механизм.а 29 дает возможность пружине 30 через кронштейн 31 осуществить перемещение системы узлов и деталей, включающих щток 25, пневмоцилиндр 24 и цанговый упор 27 вместе с цанговым зажимом 18. Перемещение последнего связано с отходом заглушки 20 от торца трубки 19 с образованием зазора между ними не более 1-1,5 мм. После этого в работу включают средство 11 создания вакуума, создающее разрежение 5 мм рт. ст. и охватывающее вакуумированием не только рабочую полость, но и внутреннее пространство трубки 19, через упомянутый выше зазор между элементами ТВЭЛа. После вакуумпрования рабочая полость б заполняется гелием из источника 12 нейтрального паза, что ведет к заполнению гелием трубки 19 ТВЭЛа.

Положение V. Осуществив заполпение гелием сварочной камеры и трубки 20 ТВЭЛа, снова включают пневмоцплиндр 28, но в обратном направлении, осуществляя закрытие зазора. После этого в работу вступают привод сварочного -давления в виде мембранной камеры 26 и источник сварочного тока, осупхествляя описанную Bbinte сварку металла сдвига.

По завершении сваркп из полости 6 откачивают гелий с помощью источника 12 нейтрального газа, предусматривающего и такую возможпость. Заверщив собственно процесс сварки, выключают из работы цанговые зажимы 17 и 18 и одновременно осуи1ествляют разгерметизацию рабочей полости 6, воздействуя на описанные выше (в Положении II) оргаиы. Освободив сваренный ТВЭЛ, последний через сквозной канал 7 удаляют из пространства сварочной камеры, подготовив машину для нового цикла.

Технические преимущества предлагаемой установкп в сравненпи с прототипом, заключающиеся в разъемности сварочной камеры, дают возможность повысить степень контроля за качеством свариваемого изделия и работой установки в целом, повысив ее надежность.

Формула изобретения

Установка для контактной стыковой сварки нреи,мущеотвенно тепловыделяющих элементов атомных реакторов, включающая станину, на которой смонтированы подвижная сварочная камера с рабочей полостью, снабженной сквозными соосными каналами и связанной со средствами создания разрежения и подачи нейтрального газа, устройства подачи свариваемых деталей в рабочую полость и .механизмы их захвата, привод сварочного давления и источник сварочного тока, отличающаяся тем, что, с целью повышения качества сварки и надежности работы установки, сварочная камера выполнена с перпендижулярным ее оси разъемом, разделяющим рабочую полость на две части.

каждая из которых установлена на станине с возможностью автономного возвратнопоступательного перемещения и снабжена цанговыми зажимами механизма захвата свариваемых деталей и трубчатыми тягами, расположенными в сквозных каналах и связывающими захваты с соответствующими приводами, смонтированными на торцах сварочной камеры по обе стороны от разъема, при этом привод сварочного давления связан л естко с одним из приводов трубчатых, тяг с возможностью совместного перемещения.

15 Источник информации, принятый во-внимание при экспертизе:

1. З.аявка Франции № 2331126, кл.. В 23 К 11/02, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| УСТАНОВКА КОНТАКТНО-СТЫКОВОЙ СВАРКИ | 2003 |

|

RU2275282C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| АГРЕГАТ ДЛЯ СВАРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2243869C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2268812C2 |

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

р 24 г 2

м ,/

fff O

g

; //s///X

vT

75 35 35 4

ff

/ /7 js S9 .3 /3

,

iU f «

rl

. . . i W

/7 {J 5

U U t/

23

35 V J 7

Авторы

Даты

1982-07-07—Публикация

1980-09-15—Подача