Изобретение относится к области исследования прочностных свойств материала, в частности к образцам для определения прочности при растяжении намагниченных дисперсных материалов, преимущественно формовочных.

Известен образец для определения прочности при растяжении намагниченных дисперсных материалов, содержащий цилиндрические концевые утолщения диаметров 32 мм, две конические части для контактирования с захватами с углом конуса 2α= 60o, цилиндрическую среднюю часть длиной lц=5 мм и диаметром dц=16 мм. Общая длина образца 160 мм (В кн. Формовочные материалы и формообразование. Киев: ИПЛ АН УССР, 1975, с. 162 164/.

Основные недостатки образца:

его форма и размеры не позволяют определить истинную прочность при разрыве образца, т. к. он разрушается не на длине средней части, а путем первоначального вытягивания на цилиндро-конической части образца некоторого его объема диаметром dц=16 м с последующим его вырывом из упомянутой части образца;

повышенные габариты по высоте, приводящие к увеличению соответствующих размеров прибора и расхода материала на изготовление образца.

Наиболее близким к предлагаемому по технической сути (прототипом) является образец для определения прочности при растяжении намагниченных дисперсных материалов, содержащий цилиндрические концевые утолщения диаметром 50 мм, две конические части для контактирования с захватами с углом конуса 2α= 90o, цилиндрическую среднюю часть различной длины и диаметра. Общая длина образца 100 мм (Журнал "Литейное производство", 1975, N 11, с. 18 20).

Основные недостатки образца:

его форма и размеры не позволяют определить истинную прочность при разрыве образца, т.к. он разрушается не на длине lц средней части, а путем среза по цилиндрической поверхности диаметром dц внутри цилиндро-конической части образца и вытягивания некоторого его объема диаметром dц из упомянутой части образца;

повышенный диаметр утолщений образца, приводящий к увеличению расхода материала на образец.

Сущность изобретения достигается тем, что в известном образце для определения прочности при растяжении намагниченных дисперсных материалов, имеющих две конические захватные части и цилиндрическую среднюю часть, согласно изобретению, длина средней цилиндрической части выполнена не меньше ее диаметра dц, а угол a между образующей конической части и продольной осью образца выбран из зависимости:

α ≈ 90°-(β+Φ+Φo),

где β угол между нормалью к поверхности контакта двух частиц испытуемого материала и осью образца;

v угол внутреннего трения между частицами намагниченного материала;

vo угол внешнего трения частиц о коническую поверхность захвата.

Минимальный диаметр dц цилиндрической части выбран из соотношения (6. 8)dч, где dч средний размер частиц материала. При определении прочности намагниченных уплотненных формовочных материалов из литой дроби с размером dч от 0,3 до 1,0 мм образец имеет следующие параметры: dц=10 мм и α=19o.

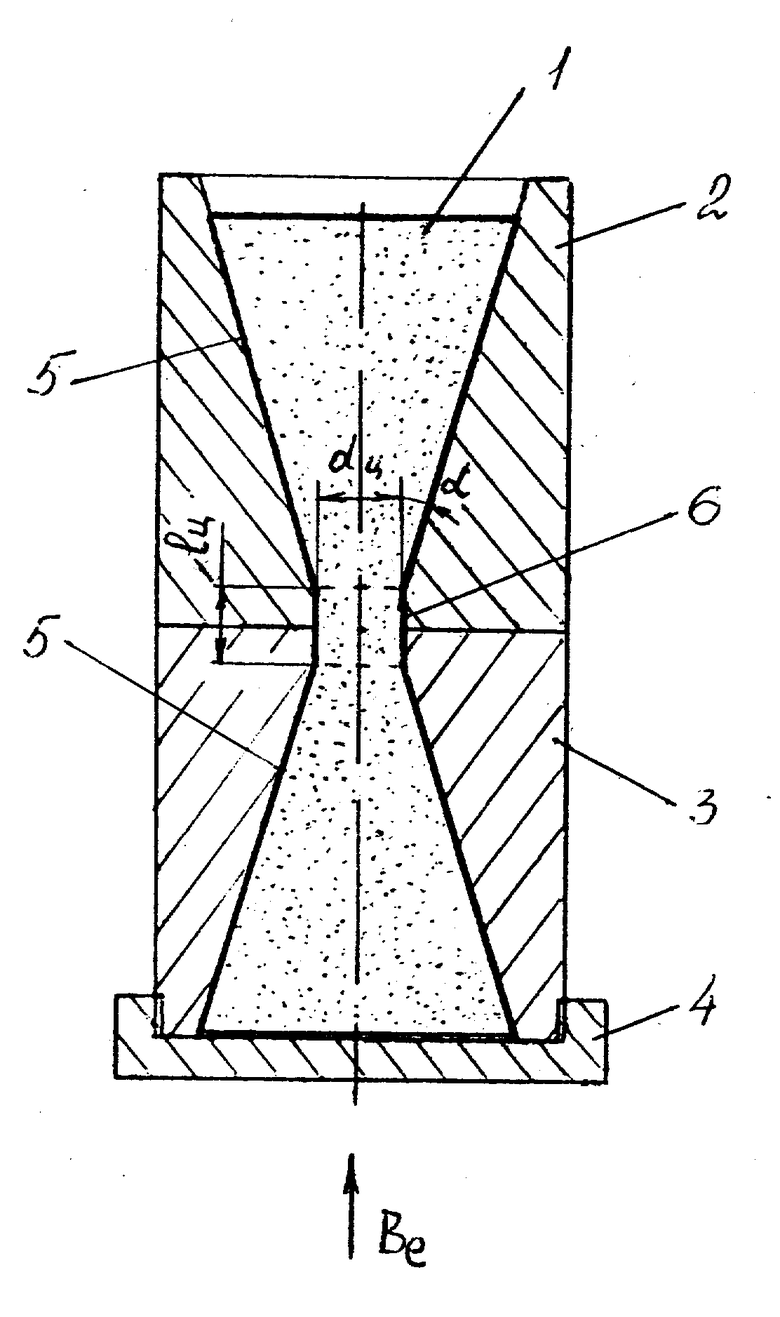

Изобретение поясняется чертежом, где изображен образец в разборном захватном приспособлении.

Предложенный образец изготавливается из дисперсного намагничивающегося материала 1, который помещается в полость разборного захватного приспособления, состоящего из верхнего 2 и нижнего 3 захватов, донышка 4. Материал при необходимости может уплотняться одним из известных способов. Внутренние боковые поверхности захватного приспособления выполнены по форме и размерам предлагаемого образца, который имеет две конические захватные части (поверхности) 5 и цилиндрическую среднюю часть 6 при общей длине образца до 100 мм. Такая форма образца (без цилиндрических концевых утолщений) позволяет уменьшить его объем и расход материала. Помимо формы образца решающее значение для определения истинной прочности на разрыв имеет угол a наклона конической поверхности 5 к оси образца. Он определяется из выражения:

α ≈ 90°-(β+Φ+Φo),

где: β угол между нормалью к поверхности контакта двух частиц дисперсного материала и осью образца, который зависит от вида укладки частиц. Так, для призматической укладки одинаковых сферических частиц b=30o, а для пирамидальных b=28o;

v угол внутреннего трения между частицами намагниченного материала;

vo угол внешнего трения о коническую поверхность захвата.

Значения этих углов зависят от степени уплотнения материала и определяются экспериментально. При соблюдении этого условия частицы заклиниваются в устье конуса и образец разрушается путем разрыва средней цилиндрической части, что позволяет определить истинную прочность при растяжении. Для дисперсного материала со сферической формой части, например литой дроби ДСЛ по ГОСТ 11964-81, минимальное значение угла α находится в пределах 15.24o (при значении углов Φ = 24 ... 30°; Φo = 12 ... 15°; β = 28 ... 30°).

Экспериментально установлено, что минимальный диаметр средней части образца может быть рекомендован равным (6.8)dч, где dч - средний размер частиц материала. Для материала с частицами от 0,6 до 1,2 мм, минимальный диаметр находится в пределах 5.10 мм, а минимальная длина lц равна диаметру. Для минимального диаметра dц=10 мм цилиндрической части угол α19o (в случае применения уплотненной литой дроби ДСЛ и захватов из латуни).

Образец работает следующим образом. Разборное приспособление с образцом из дисперсного материала помещается в однородное магнитное поле, вектор индукции Be которого направлен вдоль оси образца. Частицы образца намагничиваются и сцепляются друг с другом, образуя прочную систему. Нижний захват 3 с донышком 4 закрепляются, а к верхнему прикладывается усилие растяжения, которое посредством конической поверхности 5 передается на цилиндрическую часть 6 образца. При достижении определенного значения усилия образец разрывается примерно посередине цилиндрической части 6 с образованием верхнего и нижнего конусов разрыва. Такому характеру разрушения способствует определенное из математического выражения значение угла a, при котором частицы не скользят по конической поверхности 5 захвата и заклиниваются в его узкой части.

Предложенный образец по сравнению с известным (по прототипу) позволяет определить истинную прочность на разрыв намагниченного дисперсного материала и минимизировать его размеры для уменьшения расхода материала.

Сущность изобретения: образец выполнен в виде двух конических захватных частей 5 и цилиндрической средней части 6. Длина цилиндрической части 6 выполнена не меньше ее диаметра dц. Угол α между образующей конической части 5 и продольной осью образца выбран из зависимости α ≈ 90°-(β+Φ+Φo), где β - угол между нормалью к поверхности контакта двух частиц и продольной осью образца, Φ - угол внутреннего трения между частицами намагниченного материала, а Φo - угол внешнего трения частиц о коническую поверхность захвата. Минимальный диаметр dц выбран из соотношения (6...8) dч, где dч - средний размер частиц испытуемого материала. В качестве намагниченного дисперсного материала использован уплотненный формовочный материал в виде литой дроби с размерами dч= (0,3...1,0) мм, диаметр dц=10 мм, а угол α=19o. 2 з.п.ф-лы, 1 ил.

α ≈ 90°- (β+Φ+Φo),

где β - угол между нормалью к поверхности контакта двух частиц и продольной осью образца;

Φ - угол внутреннего трения между частицами намагниченного материала;

Φo- угол внешнего трения частиц о коническую поверхность захвата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Формовочные материалы и формообразование | |||

| - Киев | |||

| ИПЛ АН УССР, 1975, с.162-164 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейное производство, N 11, Изд | |||

| Машиностроение, 1975, с.18-20. | |||

Авторы

Даты

1997-11-27—Публикация

1995-07-25—Подача