Изобретение относится к прокатному производству и может быть использовано для получения бесшовных труб и изделий с дном, например, снарядных корпусов, баллонов и т.д.

Известен трубопрокатный агрегат, содержащий прошивной косовалковый стан и параллельно расположенные раскатные станы (а.с. СССР N 603446, B 21 B 23/00, 1976). Агрегат предназначен для производства толстостенных гильз с малым внутренним диаметром.

Известен более близкий к заявляемому трубопрокатный агрегат, включающий нагревательное устройство (в виде печи с вращающимся подом), двухвалковый прошивной стан винтовой прокатки и параллельно расположенные раскатные непрерывный оправочный стан продольной прокатки и стан винтовой прокатки ("Iron and Steel Eng.", 1977, 54, N 9 с.95-96, реферат 2Д333 РЖ N 2, 1978 г. ). Агрегат предназначен для производства только труб нефтяного сортамента, конструктивных и подшипниковых и не позволяет получать тонкостенные трубы и стаканообразные изделия.

Поставлена задача расширить сортамент и создать агрегат, производящий трубы диаметром 40-200 мм с соотношением D/S 2,5-40 и стаканообразные изделия, используя стаканообразную или сплошную заготовки, т.е. для широкого сортамента изделий.

Для решения поставленной задачи предложен агрегат, включающий нагревательное устройство, прошивной стан винтовой прокатки, параллельно расположенные раскатные непрерывный оправочный стан продольной прокатки и стан винтовой прокатки, который согласно изобретению снабжен обжимным станом с удлиненными бочками валков и подпрессовщиком донной части стаканообразной заготовки в виде матрицы с пуансоном, расположенными перед непрерывным оправочным станом продольной прокатки, при этом прошивной стан винтовой прокатки выполнен трехвалковым, а раскатной стан винтовой прокатки выполнен в виде двух двухвалковых клетей, передний стол первого из которых связан транспортным средством с задним столом трехвалкового прошивного стана и последовательно связанных между собой транспортным средством.

Подобранный состав оборудования агрегата, относительное расположение его станов и транспортные связи между ними позволяют, выбрав поток для деформаций, обеспечить производство широкого сортамента труб, стакановидных и других изделий и использовать не только сплошную, но и стаканообразную заготовку.

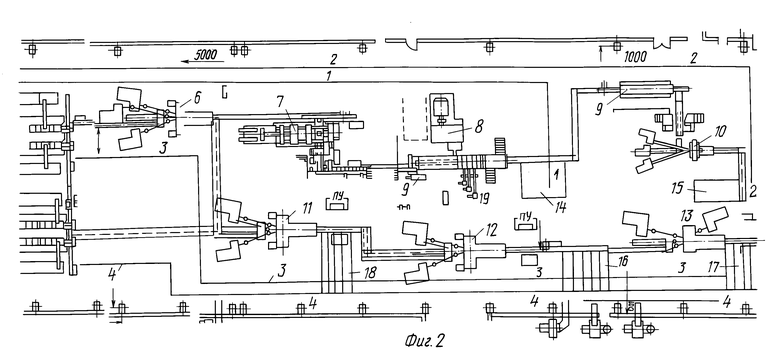

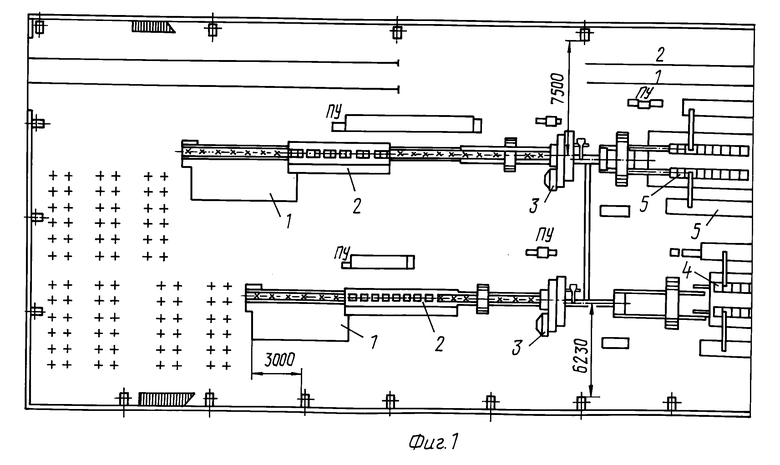

На фиг. 1 изображена схема агрегата; на фиг.2 продолжение схемы, начало которой на фиг.1).

Агрегат включает столы 1 приема заготовок (в виде сплошных штанг, полых с дном или без дна или утилизированных корпусов снарядов), нагревательные устройства 2, пресс-ножницы 3, нагреватели 4,5 штучных заготовок, трехвалковый стан 6 винтовой прокатки с упорной головкой, несущей боек или оправку (для зацентровки или прошивки), подпрессовщик 7 в виде матрицы с пуансоном для калибровки донной части стаканообразных заготовок и с загрузочно-выгрузочным устройством, непрерывный оправочный стан 8 продольной прокатки в виде блока клетей с цепным проталкивателем оправок, с оправкоизвлекателем и механизмами смазки и охлаждения оправок, индуктор 9 нагрева, обжимной стан 10 с удлиненными бочками валков, две последовательно расположенные двухвалковые клети 11,12 винтовой прокатки, правильную машину 13, столы 14,15 приема готовой продукции и холодильники 16-18, где  крепежные стойки для шахт;

крепежные стойки для шахт;  152 мм, L ≥ 900 мм;

152 мм, L ≥ 900 мм;  трубы из корпусов;

трубы из корпусов;  трубы из проката.

трубы из проката.

Работа устройства. На предложенном агрегате изготовление труб и других изделий в зависимости от их размеров и конфигурации и в зависимости от используемой заготовки может осуществляться по нескольким технологическим схемам.

Например, при использовании сплошной заготовки для изготовления катаного корпуса снаряда стаканообразное изделие с дном берут со стола 1 приема сплошную заготовку, нагревают ее до температуры 450-550oC в нагревательном устройстве 2 (можно индуктором), режут на пресс-ножницах 3 на штучные заготовки, поштучно нагревают до температуры прокатки в нагревателе 5 и передают на передний стол трехвалкового стана 6 винтовой прокатки. Этот стан предназначен для зацентровки и прошивки сплошной заготовки в стакан в калибре, образованном тремя валками и бойком-оправкой, перемещаемой продольно. С заднего стола стана стаканообразную заготовку передают на подпрессовщик 7, на котором в матрице пуансоном оформляется наружная и внутренняя поверхности донной части стакана. Стакан заряжают оправкой, которую предварительно охлаждают и смазывают. Стакан деформируют в блоке клетей непрерывного оправочного стана 8 продольной прокатки на длинной оправке, размещенной на стержне и перемещаемой проталкивателем, например, цепным, размещенным перед блоком клетей. После выхода стакана из последней клети проталкиватель продолжает перемещать стержень с оправкой до задачи его в выдающие ролики, которые извлекают стержень с оправкой из блока клетей и передают на рольганг и далее к извлекателю оправок. После разъединения стержень передают в ванну для охлаждения и смазки оправок. Стакан, прошедший контроль геометрических параметров в горячем состоянии, передают в камеру охлаждения. После охлаждения концевую часть стакана нагревают до 900-1000oC в индукторе 9 нагрева под обжим. Толкателем стакан задают в обжимной стан 10. Стакан захватывается вращающимися рабочими валками с удлиненными бочками и обжимается на установленной в очаге деформации длинной оправке. При контакте дна с торцом оправки осевое перемещение металла прекращают и стакан подвергается многократному обкатыванию для устранения овальности поперечных сечений. Обжатый стакан оправкой выталкивают из стана. Съемник губками захватывает оправку, которую обратным ходом упорной головки извлекают из стакана. Профилированный стакан корпус снаряда диаметром 152 мм и длиной 90 мм передают к камере охлаждения.

Стакан, переданный сразу после непрерывного оправочного стана на стол 14 приема готовой продукции, может быть использован как крепежная стойка для шахт длиной 900 мм.

Если после трехвалкового стана 6 винтовой прокатки стакановидную заготовку передать на параллельную линию, где последовательно расположены две двухвалковые клети 11 и 12 винтовой прокатки, в первой их которых нужно прошить дно стакана, а в следующей раскатать гильзу и выправить на матрице 13, то готовым изделием будет труба. То же получается при использовании утилизированного корпуса.

Если на трехвалковом стане 6 винтовой прокатки сплошную заготовку прошить в полую гильзу, то после непрерывного оправочного стана 8 продольной прокатки на стол 14 приема готовой продукции поступят трубы.

Переданная после прошивки гильза на параллельную линию после их прокатки в первой двухвалковой клети 11 винтовой прокатки выдают на холодильник 18 в виде трубы D 102 мм, S 9 мм. Если прокатывать гильзу последовательно в двухвалковых клетях 11 и 12 винтовой прокатки, затем передать на правильную машину 13, то получают тубы D 102 мм, S 4 мм.

Таким образом, предложенный агрегат позволяет производить трубы диаметром D 40-200 мм соотношением D/S 2,5-40, корпуса снарядов, крепежные стойки для шахт и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2087217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2088393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ СНАРЯДОВ | 1995 |

|

RU2082514C1 |

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1995 |

|

RU2067507C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2010 |

|

RU2438810C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

Использование: расширение сортамента полых изделий, получаемых обработкой металлов давлением на одном агрегате. Сущность: агрегат содержит два параллельно расположенных раскатных стана: непрерывный оправочный стан продольной прокатки, перед которым расположено устройство для калибровки донной части стакановидной заготовки и стан винтовой прокатки, выполненный в виде пары двухвалковых клетей. Транспортное поперечно-подающее средство соединяет передний стол клети раскатного стана винтовой прокатки с задним столом прошивного стана, выполненного трехвалковым. Агрегат позволяет производить трубы, корпуса снарядов, стакановидные изделия и т.д. 2 ил.

Агрегат для производства полых изделий, содержащий нагревательное устройство, прошивной стан винтовой прокатки и расположенные параллельно друг другу раскатные непрерывно-оправочный стан продольной прокатки и стан винтовой прокатки, отличающийся тем, что он дополнительно снабжен обжимным станом с удлиненными бочками валков и подпрессовщиком донной части стаканообразной заготовки, выполненным в виде матрицы с пуансоном и размещенным перед непрерывным оправочным станом продольной прокатки, при этом прошивной стан винтовой прокатки выполнен трехвалковым, а раскатной стан винтовой прокатки - в виде пары последовательно установленных, соединенных между собой транспортным средством двухвалковых клетей, передний стол первой из которых соединен транспортным средством с задним столом трехвалкового прошивного стана.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трубопрокатный агрегат | 1976 |

|

SU603446A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Iron and steel engineer, 1974, 54, N 9, с | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

1997-12-10—Публикация

1995-11-24—Подача