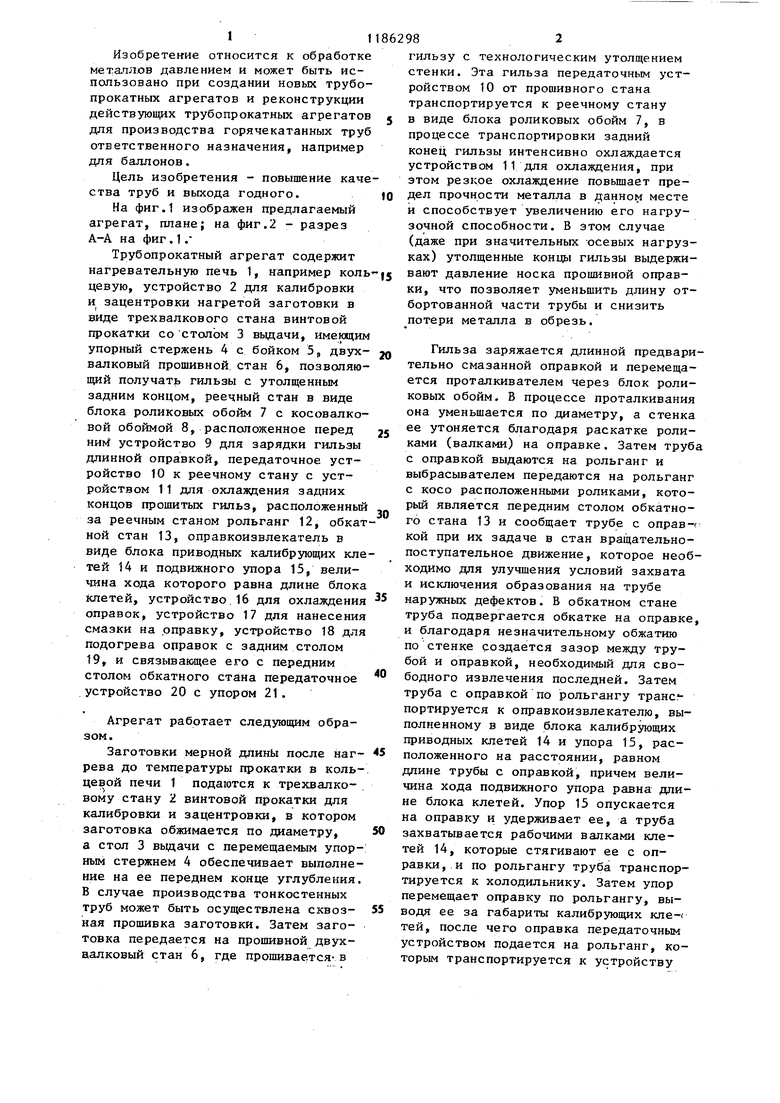

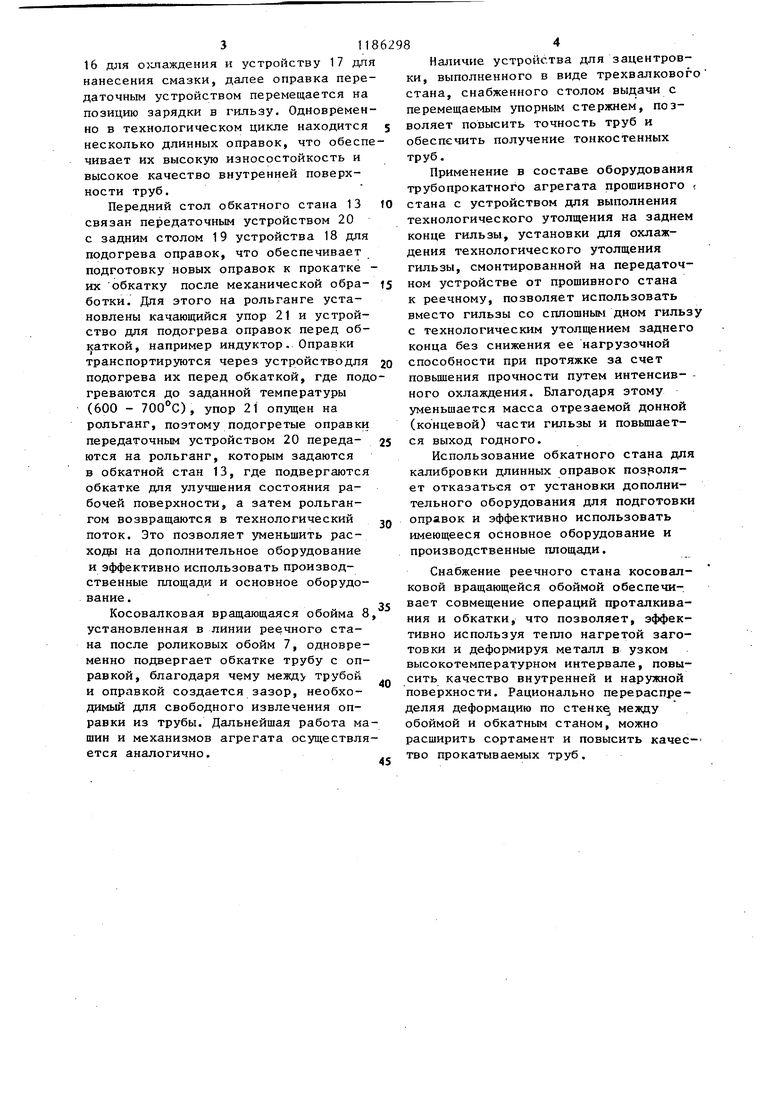

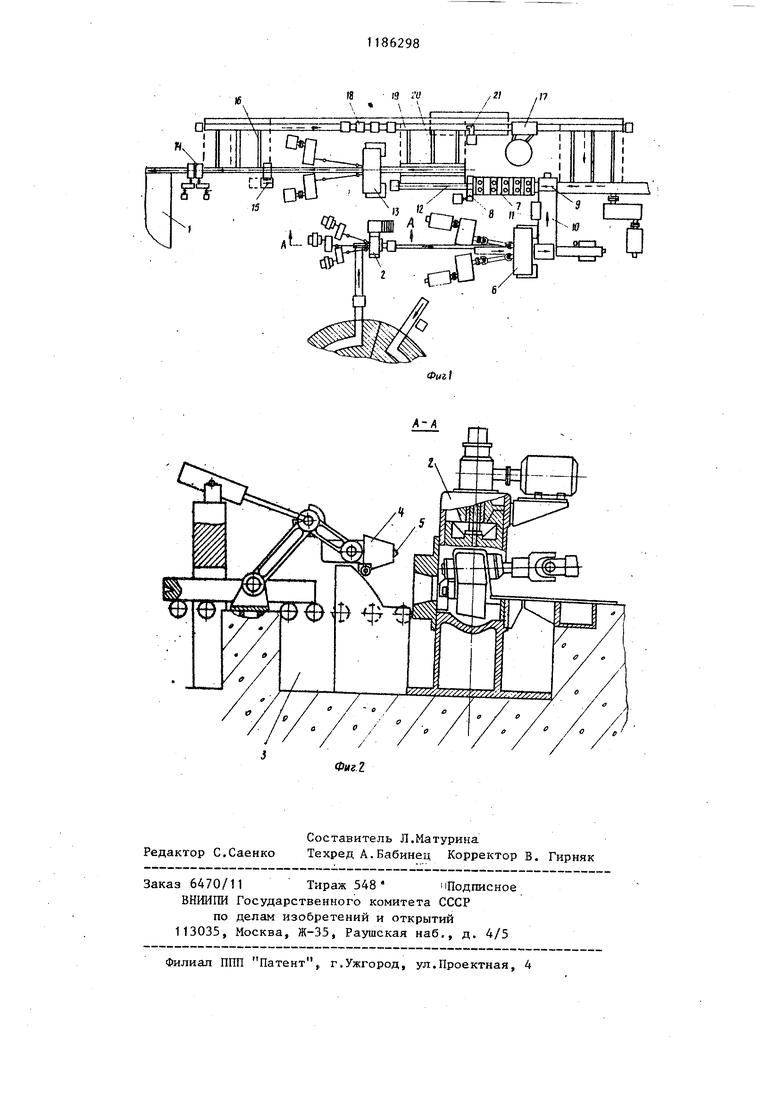

1 Изобретение относится к обработке метаплов давлением и может быть использовано при создании новых трубопрокатных агрегатов и реконструкции действуюищх трубопрокатных агрегатов для производства горячекатанных труб ответственного назначения, например для баллонов. Цель изобретения - повышение каче ства труб и выхода годного. На фиг.1 изображен предлагаемый агрегат, плане; на фиг.2 - разрез А-А на фиг . 1 . Трубопрокатный агрегат содержит нагревательную печь 1, например коль цевую, устройство 2 для калибровки и зацентровки нагретой заготовки в виде трехвалкового стана винтовой прокатки со столом 3 выдачи, имеющим упорный стержень 4 с бойком 5,, двухвалковый прошивной стан 6, позволяющий получать гильзы с утолщенным задним концом, реечный стан в виде блока роликовых обойм 7 с косовалковой обоймой 8, расположенное перед HHt устройство 9 для зарядки гильзы длинной оправкой, передаточное устройство Ю к реечному стану с устройством 11 для охлаждения задних концов прошитых гильз, расположенньш за реечным станом рольганг 12, обкат ной стан 13, оправкоизвлекатель в виде блока приводных калибрующих кле тей 14 и подвижного упора 15, величина хода которого равна длине блока клетей, устройство.16 для охлаждения оправок, устройство 17 для нанесения смазки на оправку, устройство 18 для подогрева оправок с задним столом 19, и связывающее его с передним столом обкатного стана передаточное устройство 20 с упором 21. Агрегат работает следующим образом. Заготовки мерной длинЫ после нагрева до температуры прокатки в кольцевой печи 1 подаются к трехвалковому стану 2 винтовой прокатки для калибровки и зацентровки, в котором заготовка обжимается по диаметру, а стол 3 вьодачи с перемещаемым упорным стержнем 4 обеспечивает выполнение на ее переднем конце углубления В случае производства тонкостенных труб может быть осуществлена сквозная прошивка заготовки. Затем заготовка передается на прошивной двухвалковый стан 6, где прошивается- в 82 гильзу с технологическим утолщением стенки. Эта гильза передаточным устройством 10 от прошивного стана транспортируется к реечному стану в виде блока роликовых обойм 7, в процессе транспортировки задний конец гильзы интенсивно охлаждается устройством 11 для охлаждения, при этом резкое охлаждение повьшаает предел прочности металла в данном месте и способствует увеличению его нагрузочной способности. В зтом случае (даже при значительных осевых нагрузках) утолщенные концы гильзы выдерживают давление носка прошивной оправки, что позволяет уменьшить длину отбортованной части трубы и снизить потери металла в обрезь. Гильза заряжается длинной предварительно смазанной оправкой и перемещается проталкивателем через блок роликовых обойм. В процессе проталкивания она уменьшается по диаметру, а стенка ее утоняется благодаря раскатке роликами (валками) на оправке. Затем труба с оправкой выдаются на рольганг и выбрасывателем передаются на рольганг с косо расположенными роликами, который является передним столом обкатного стана 13 и сообщает трубе с оправ- кой при их задаче в стан вращательнопоступательное движение, которое необходимо для улучшения условий захвата и исключения образования на трубе наружных дефектов. В обкатном стане труба подвергается обкатке на оправке, и благодаря незначительному обжатию по стенке создается зазор между трубой и оправкой, необходимый для свободного извлечения последней. Затем труба с оправкой по рольгангу транс портируется к оправкоизвлекателю, выполненному в виде блока калибрующих приводных клетей 14 и упора 15, расположенного на расстоянии, равном длине трубы с оправкой, причем величина хода подвижного упора равна длине блока клетей. Упор 15 опускается на оправку и удерживает ее, а труба захватывается рабочими валками клетей 14, которые стягивают ее с оправки, и по рольгангу труба транспортируется к холодильнику. Затем упор перемещает оправку по рольгангу, выводя ее за габариты калибрующих кле-г тей, после чего оправка передаточным устройством подается на рольганг, которым транспортируется к устройству 16 для о паждения н устройству 17 дл нанесения смазки, далее оправка пере даточным устройством перемещается на позицию зарядки в гильзу. Одновремен но в технологическом цикле находится несколько длинных оправок, что обесп чивает их высокую износостойкость и высокое качество внутренней поверхности труб. Передний стол обкатного стана 13 связан передаточным устройством 20 с задним столом 19 устройства 18 для подогрева оправок, что обеспечивает подготовку новых оправок к прокатке их обкатку после механической обработки. Для этого на рольганге установлены качающийся упор 21 и устройство для подогрева оправок перед обкаткой, например индуктор. Оправки транспортируются через устройстводля подогрева их перед обкаткой, где под греваются до заданной температуры (600 - ), упор 21 опущен на рольганг, поэтому подогретые оправки передаточным устройством 20 передаются на рольганг, которым задаются в обкатной стан 13, где подвергаются обкатке для улучшения состояния рабочей поверхности, а затем рольгангом возвращаются в технологический поток. Это позволяет з еньшить расходы на дополнительное оборудование и эффективно использовать производственные площади и основное оборудование . Косовалковая вращающаяся обойма 8 установленная в линии реечного стана после роликовых обойм 7, одновременно подвергает обкатке трубу с оправкой, благодаря чему межд трубой и оправкой создается зазор, необходимый для свободного извлечения оправки из трубы. Дальнейшая работа ма шин и механизмов агрегата осуществля ется аналогично. Наличие устройства для зацентровки, выполненного в виде трехвалкового стана, снабженного столом выдачи с перемещаемым упорным стержнем, позволяет повысить точность труб и обеспечить получение тонкостенных труб. Применение в составе оборудования трубопрокатного агрегата прошивного стана с устройством для выполнения технологического утолщения на заднем конце гильзы, установки для охлаждения технологического утолщения гильзы, смонтированной на передаточном устройстве от прошивного стана к реечному, позволяет использовать вместо гильзы со сплошным дном гильзу с технологическим утолщением заднего конца без снижения ее нагрузочной способности при протяжке за счет повышения прочности путем интенсив- ного охлаждения. Благодаря этому уменьшается масса отрезаемой донной (концевой) части гильзы и повьш1ается выход годного. Использование обкатного стана для калибровки длинных оправок позроляет отказаться от установки дополнительного оборудования для подготовки оправок и эффективно использовать имеющееся основное оборудование и производственные площади. Снабжение реечного стана косовапковой вращающейся обоймой обеспечивает совмещение операций проталкивания и обкатки, что позволяет, эффективно используя тепло нагретой заготовки и деформируя металл в узком ысокотемпературном интервале, повысить качество внутренней и наружной оверхности. Рационально перераспрееляя деформацию по стенке между боймой и обкатньм станом, можно асширить сортамент и повысить качесво прокатываемых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| Способ получения трубчатых изделий | 1978 |

|

SU738697A1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА УСТАНОВКЕ С АВТОМАТИЧЕСКИМ СТАНОМ | 2007 |

|

RU2386496C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

1. ТРУБОПРОКАТНЫЙ АГРЕГАТ, содержащий нагревательную печь, устройство для зацентровки и калибровки нагретой заготовки двухвалковый прошивной стан винтовой прокатки, реечный стан в виде блока роликовых обойм, обкатной стан, оправкоизвлекатель, устройства для охлаждения и смазки оправок, связанные между собой передаточными устройствами и транспортными рольгангами, отлич ающи йс я тем, что, с целью повышения качества труб и выхода годного, устройство для зацентровки и калибровки нагретой заготовки выполнено в виде трехвалкового стана винтовой прокатки со столом выдачи, имеющим упорный стержень с бойком, передаточное устройство к реечному стану снабжено устройством для охлаждения задних с 3 концов прошитых гильз, расположенным (Л С продольно и с одной стороны передаточного устройства, а оправкоизвлекатель выполнен в виде блока калибрующих приводных клетей и подвижного упора, величина хода которого равна длине блока клетей. 2. Агрегат по п.1, отличающийся тем, что, с целью снижения затрат на вспомогательное оборудование, он снабжен устройством для подогрева оправок, установленным между устройствами для охлаждения и смазки оправок, и передаточным устройством, связывающим задний стол устройства для подогрева оправок с передним столом обкатного стана.

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб.- М.; Металлургия, 1972, с.376-382 | |||

| Гетия И.Г | |||

| и др | |||

| Производство труб на установках с реечным станом за рубежом | |||

| Черметинформация, серия 8 | |||

| Трубное производство | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цикл докладов фирмы Маннесманн Демаг Меер для симпозиума | |||

| ИзготоВ ление и окончательная обработка бесшовных труб | |||

| - М., 1981, Т.1, с.I1/6-1I1/8. | |||

Авторы

Даты

1985-10-23—Публикация

1983-12-09—Подача