Изобретение относится к области трубопрокатного производства и касается усовершенствования агрегатов для производства бесшовных труб с раскатным станом продольной прокатки, содержащим две последовательно установленные клети.

Известен агрегат для производства бесшовных труб, см. патент Японии №58125304, кл. В21В 17/02, заявл. 19.01.82 г., опубл. 26.07.83 г., содержащий раскатной стан продольной прокатки на длинной удерживаемой оправке в двух последовательно установленных трехвалковых клетях, развернутых друг относительно друга на угол 60°.

Основным недостатком рассматриваемого агрегата для производства бесшовных труб является то, что на входящем в его состав раскатном стане для прокатки гильзы одновременно в двух клетях используется дорогостоящая длинная удерживаемая оправка.

Использование длинной удерживаемой оправки для прокатки на стане ведет к необходимости применения трубосъемного стана или устройства для извлечения оправок, что удорожает оборудование агрегата и приводит к увеличению времени при переходе с размера на размер прокатываемых труб.

Кроме того, применение длинной удерживаемой оправки для прокатки в раскатном стане продольной прокатки с двумя или несколькими трехвалковыми клетями требует большой величины редуцирования гильзы по диаметру без обжатия стенки. А это в рассматриваемом стане с двумя последовательно расположенными клетями ведет к тому, что в первой клети происходит в основном редуцирование гильзы по диаметру, а обжатие стенки гильзы осуществляется во второй клети, что недостаточно для получения качественной трубы. Поэтому для получения качественных труб в составе раскатных станов продольной прокатки обычно используют более пяти клетей, где и происходит требуемое обжатие стенки. Это, в свою очередь, ведет к увеличению габаритов и металлоемкости стана и удорожает оборудование агрегата.

Следующим недостатком применения длинной удерживаемой оправки для прокатки в двухклетевом стане продольной прокатки является необходимость согласования скоростей валков первой и второй клетей, что усложняет управление процессом прокатки на нем.

Еще одним недостатком применения длинной удерживаемой оправки в двухклетевом стане продольной прокатки является то, что при прокатке на ней происходит остывание трубы, и особенно заднего ее конца, что приводит к продольной разностенности труб.

Из известных агрегатов для производства бесшовных труб с раскатным станом продольной прокатки наиболее близким по технической сущности является агрегат, описанный в книге В.Я.Осадчего и др. Технология и оборудование трубного производства. Москва, изд-во «Интермет Инжиниринг», 2001 г., стр.181.

Агрегат для производства бесшовных труб содержит раскатной стан продольной прокатки, включающий две последовательно установленные двухвалковые клети, развернутые друг относительно друга на 90° и снабженные закрепленной на стержне короткой оправкой, а также расположенные перед двухвалковыми клетями задающие ролики, и два обкатных стана с трехвалковой клетью поперечно-винтовой прокатки каждый.

Основным недостатком производства труб на данном агрегате является то, что на входящем в его состав раскатном стане продольной прокатки получают трубы низкого качества как по наружному диаметру и толщине стенки, так и по поверхностным дефектам.

Низкая точность труб по диаметру вызвана высокой овализацией в двухвалковом очаге деформации.

Низкая точность труб по толщине стенки обусловлена неравномерным распределением скоростей валков и течения металла в двухвалковом очаге деформации. Это же приводит к появлению выпусков на трубах большой величины, которые полностью не устраняются при дальнейшей раскатке в трехвалковой клети поперечно-винтовой прокатки обкатного стана, что сказывается на появлении продольных рисок на поверхности получаемых труб. Низкая точность по толщине стенки труб вызвана также тем, что образующиеся на трубе при продольной прокатке в двух развернутых друг относительно друга на 90° двухвалковых клетях четыре утолщенных бурта не могут быть полностью устранены при дальнейшей раскатке в трехвалковой клети поперечно-винтовой прокатки обкатного стана.

Еще одним недостатком рассматриваемого раскатного стана продольной прокатки является невозможность обеспечения из-за незначительного усилия задающих роликов стабильной, устойчивой задачи гильзы в валки.

Задачей настоящего изобретения является создание агрегата для производства бесшовных труб, позволяющего получать высококачественные трубы при обеспечении стабильной и устойчивой задачи гильзы в валки клетей раскатного стана продольной прокатки и оптимальных условий процесса прокатки на нем.

Поставленная задача достигается тем, что в агрегате для производства бесшовных труб, включающем раскатной стан продольной прокатки труб, содержащий две последовательно установленные клети продольной прокатки, снабженные закрепленной на стержне короткой оправкой, и один или два обкатных стана с трехвалковой клетью поперечно-винтовой прокатки каждый, согласно изобретению, клети продольной прокатки выполнены трехвалковыми и развернуты друг относительно друга на угол 60°, а перед каждой из этих клетей установлена одна или более трехвалковая калибровочная клеть.

Такое выполнение агрегата для производства бесшовных труб позволяет получать высококачественные трубы при обеспечении стабильной и устойчивой задачи гильзы в валки клетей раскатного стана продольной прокатки и оптимальных условий процесса прокатки на нем.

Повышение качества получаемых на агрегате труб обеспечивается благодаря выполнению обеих клетей входящего в его состав раскатного стана продольной прокатки трехвалковыми и развернутыми друг относительно друга на 60°. Высокая точность труб по толщине стенки достигается благодаря более равномерному распределению скоростей валков и течения металла в трехвалковом очаге деформации. Благодаря этому и величина образующихся на трубах выпусков мала, в результате чего они устраняются при дальнейшей раскатке в трехвалковой клети поперечно-винтовой прокатки обкатного стана, и получаемая труба не имеет поверхностных дефектов. Высокая точность по толщине стенки получаемых труб достигается также за счет того, что возникающие на трубе при продольной прокатке в двух развернутых друг относительно друга на 60° трехвалковых клетях шесть утолщенных буртов в дальнейшем симметрично раскатываются в трех валках клети поперечно-винтовой прокатки обкатного стана.

Наличие одной или более калибровочных клетей перед каждой из двух трехвалковых клетей раскатного стана продольной прокатки, в которых происходит предварительное обжатие гильз, повышает их точность по диаметру, и в сочетании с дальнейшей раскаткой в трехвалковых клетях продольной прокатки, позволяет вести прокатку в трехвалковом очаге деформации в оптимальном режиме с минимальной овализацией и получать точные по диаметру трубы.

Кроме того, наличие калибровочных клетей позволяет обеспечить стабильный и устойчивый захват гильзы валками обеих клетей раскатного стана продольной прокатки. А калибровочные клети, установленные перед второй клетью раскатного стана, еще и удерживают гильзу от поворота при задаче ее в трехвалковый калибр и в процессе прокатки.

Применение коротких оправок для продольной прокатки в трехвалковых клетях раскатного стана позволяет получать качественные трубы в двух клетях продольной прокатки, не прибегая к установке дополнительных клетей. Это происходит в результате того, что поскольку при использовании коротких оправок требуется малая величина редуцирования гильзы по диаметру без обжатия стенки, поэтому и редуцирование гильзы по диаметру, и обжатие по толщине стенки для получения качественных труб достаточно осуществлять в двух клетях продольной прокатки.

Кроме того, использование короткой оправки не требует дополнительного трубосъемного стана или устройства для извлечения оправок, и при прокатке на ней не происходит остывания трубы.

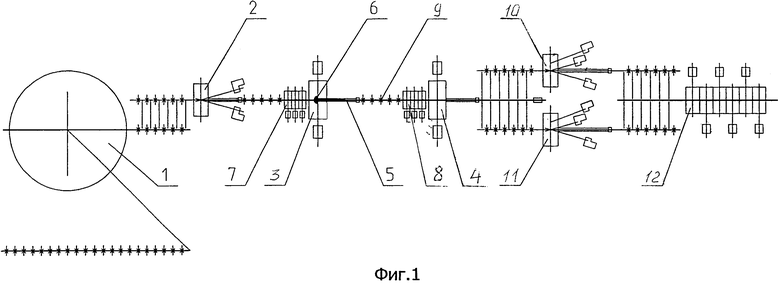

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемый чертеж, где

на фиг.1 изображена схема расположения оборудования агрегата для производства бесшовных труб.

Оборудование агрегата для производства бесшовных труб включает кольцевую нагревательную печь 1, прошивной стан 2, раскатной стан продольной прокатки, имеющий две последовательно установленные трехвалковые клети 3,4 продольной прокатки, развернутые друг относительно друга на угол 60° и снабженные закрепленной на стержне 5 короткой оправкой 6. Перед трехвалковыми клетями 3, 4 расположены трехвалковые калибровочные клети 7, 8. Между клетями 3, 4 установлены направляющие тянущие ролики 9. За раскатным станом размещены два параллельно расположенных обкатных стана с трехвалковыми клетями 10, 11 поперечно-винтовой прокатки, за которыми находится калибровочный или редукционно-растяжной стан 12.

Агрегат для производства бесшовных труб работает следующим образом.

Заготовку нагревают в кольцевой нагревательной печи 1, прошивают в прошивном стане 2 и по рольгангу задают в калибровочные клети 7, где она обжимается до необходимого диаметра и принудительно осевой составляющей усилия прокатки задается в первую трехвалковую клеть 3. При этом обеспечивается стабильный и устойчивый захват гильзы валками клети 3 и высокая точность гильзы по диаметру, размер которого соответствует размеру диаметра трехвалкового калибра клети 3, что позволяет вести прокатку в оптимальном режиме с минимальной овализацией и получать точные по диаметру трубы.

В первой трехвалковой клети 3 гильза редуцируется по диаметру и обжимается по стенке на закрепленной на стержне 5 короткой оправке 6, при этом на ней образуются три утолщенных бурта и небольшие выпуски.

Затем гильзу, не кантуя, по направляющим тянущим роликам 9 задают в калибровочные клети 8, где она обжимается до необходимого диаметра, принудительно осевой составляющей усилия прокатки задается во вторую трехвалковую клеть 4, удерживаясь от поворота при ее задаче и во время процесса прокатки в трехвалковой клети. При этом также обеспечивается стабильный и устойчивый захват гильзы валками клети 4 и высокая точность гильзы по диаметру.

Во второй трехвалковой клети 4 гильза вновь редуцируется по диаметру и обжимается по стенке на закрепленной на стержне 5 короткой оправке 6, при этом на черновой трубе образуются шесть утолщенных буртов и небольшие выпуски.

После этого черновую трубу с шестью утолщенными буртами и выпусками направляют в линию одного из двух обкатных станов, где утолщенные бурты и выпуски черновой трубы симметрично раскатываются в трехвалковой клети 10 или 11 поперечно-винтовой прокатки.

Затем черновую трубу в зависимости от требуемых размеров направляют или в калибровочный или в редукционно-растяжной станы до получения готовой трубы.

Предложенный агрегат для производства бесшовных труб по сравнению с известными позволяет получать высококачественные трубы при обеспечении стабильной и устойчивой задачи гильзы в валки клетей раскатного стана продольной прокатки и оптимальных условий процесса прокатки на нем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| Способ производства труб | 1976 |

|

SU615965A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2009 |

|

RU2402392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

Изобретение предназначено для усовершенствования агрегатов для производства бесшовных труб с раскатным станом продольной прокатки, содержащим две последовательно установленные клети. Агрегат для производства бесшовных труб включает раскатной стан продольной прокатки труб, содержащий две последовательно установленные клети продольной прокатки, снабженные закрепленной на стержне короткой оправкой, и один или два обкатных стана с трехвалковой клетью поперечно-винтовой прокатки каждый. Стабильная и устойчивая задача гильзы в валки клетей раскатного стана продольной прокатки и оптимальные условия прокатки на нем обеспечиваются за счет того, что клети раскатного стана продольной прокатки выполнены трехвалковыми и развернуты друг относительно друга на угол 60°, а перед каждой из этих клетей установлена одна или более трехвалковая калибровочная клеть. 1 ил.

Агрегат для производства бесшовных труб, включающий раскатной стан продольной прокатки труб, содержащий две последовательно установленные клети продольной прокатки, снабженные закрепленной на стержне короткой оправкой, и один или два обкатных стана с трехвалковой клетью поперечно-винтовой прокатки, отличающийся тем, что клети продольной прокатки выполнены трехвалковыми и развернуты относительно друг друга на угол 60°, а перед каждой из этих клетей установлена по меньшей мере одна трехвалковая калибровочная клеть.

| ОСАДЧИЙ В.Я | |||

| и др | |||

| Технология и оборудование трубного производства | |||

| - М.: Интермет Инжиниринг, 2001, с.181 | |||

| Способ производства труб | 1976 |

|

SU615965A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ | 2007 |

|

RU2349401C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| JP 7185610 A, 25.07.1995. | |||

Авторы

Даты

2013-06-10—Публикация

2011-08-22—Подача