Изобретение относится к фасонным частям трубопроводов и может использоваться в различных отраслях при прокладке трубопроводов для осуществления их поворота под различными углами и в различных плоскостях.

Известно колено трубопровода с круглыми основаниями (см. авторское свидетельство СССР 358579 МКИ F 16 L 43/00, публ. 1972 г., Бюл. из. 34), содержащее сваренные между собой круглые основания и криволинейные участки, в котором с целью уменьшения трудоемкости сборки один из криволинейных участков имеет в поперечном сечении форму квадрата. Недостаток такой конструкции - низкая технологичность и низкая унификация.

Патентом СССР 476762, МПК F 16 L 43/00, публ. 1975 г., Бюл. из. 25 защищен фитинг для трубопровода, вход и выход которого имеют круглое сечение. Промежуточные сечения выполнены так, что их высота в направлении, перпендикулярном плоскости продольной оси фитинга, плавно увеличивается до максимума, а затем высота и ширина плавно выравниваются до величины диаметра трубопровода. Недостаток такого фитинга - низкая технологичность и низкая унификация.

Наиболее близким к заявляемому техническому решению является угловое соединение трубопровода, содержащее входной и выходной патрубки, соединенные сваркой с центральным патрубком. Патрубки представляют собой отрезки трубы из высокопрочного чугуна (см. описание полезной модели 627, МПК 7 F 16 L 43/00, публ. 16.07.95 г., Бюл. 7).

Сварные фасонные части - фитинги для трубопровода из высокопрочного чугуна - превосходят стальные по коррозионной стойкости, усталостной прочности и стойкости при низких температурах, однако их механическая прочность сравнима с прочностью стальных лишь при высоком качестве сварного соединения, которое во многом определяется отношением площади сварного шва к толщине стенки свариваемых деталей. Из-за высокой стоимости никеля (соответственно, и никельсодержащего сплава) стоимость сварного соединения в большой степени зависит от количества используемого при сварке присадочного материала и содержания в нем никеля.

Технический результат, на достижение которого направлено создание изобретения, - повышение качества фитинга для трубопровода из высокопрочного чугуна и снижение себестоимости изготовления.

Указанный технический результат достигается тем, что в фитинге для трубопровода, который выполнен в виде соединенных под углом сваркой хотя бы двух отрезков трубы из высокопрочного чугуна с одинаковым диаметром условного прохода, сварной шов имеет ширину на любом его участке, равную B=(0,15. ..3,15)•(1+cosα/2)•S, где В - ширина сварного шва, мм, S - номинальная толщина стенки трубы, из которой изготовлен фитинг, мм, α - угол, под которым соединены сваренные отрезки труб.

Сварной шов выполнен из высокопрочного чугуна, легированного никелем с содержанием никеля не менее 0,5% от массы, или из железоникельсодержащего сплава с содержанием никеля 40...95% от массы, или материала, идентичного материалу отрезков трубы. Вход и/или выход фитинга для трубопровода снабжены раструбом или фланцем.

При ширине шва, превышающей указанные пределы, значительно увеличивается зона термического влияния основного металла (т.к. при широких швах увеличивается количество жидкого металла, а следовательно, время воздействия на металл трубы), что приводит к структурной неоднородности в околошовной зоне; при этом увеличиваются затраты на дорогостоящий присадочный металл, а следовательно, растет себестоимость изготовления фитинга. При ширине шва, меньшей указанного предела, наблюдаются дефекты в сварном шве: наличие пор и непроплавление по глубине. Таким образом, в обоих случаях резко снижается качество сварного шва.

Заявленное техническое решение соответствует критерию "новизна", т.к. его отличительные признаки не описаны в известных источниках информации. Авторами установлена зависимость между шириной сварного шва, которой (при заданной его конфигурации) пропорциональны площадь сечения шва и его объем, и толщиной стенки свариваемых отрезков труб из высокопрочного чугуна, при выполнении которой обеспечивается высокое качество сварного соединения и достаточно низкая его себестоимость.

Изобретение поясняется чертежами.

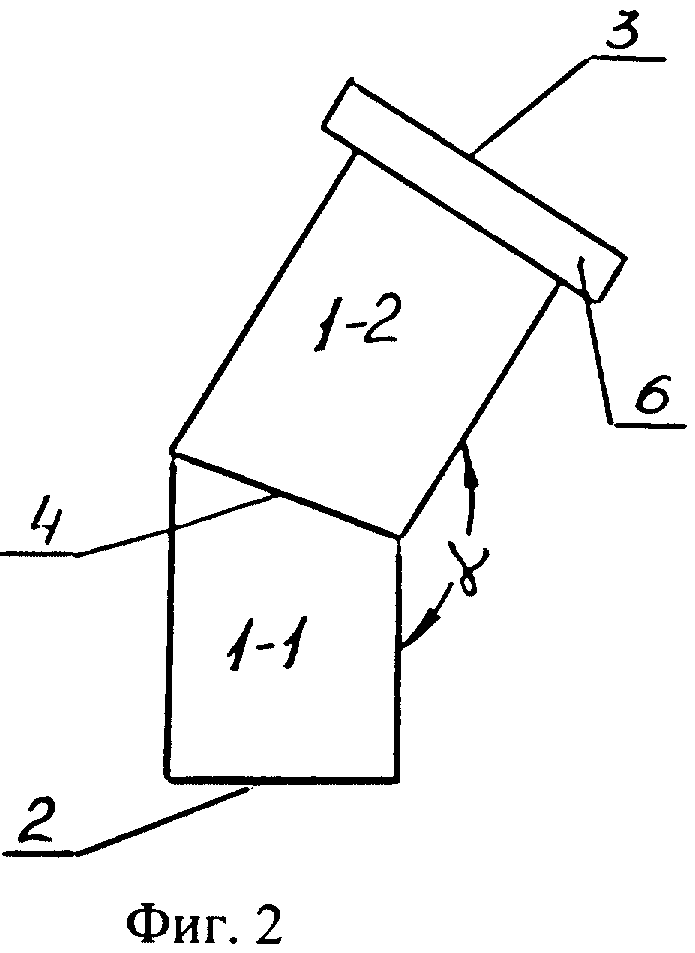

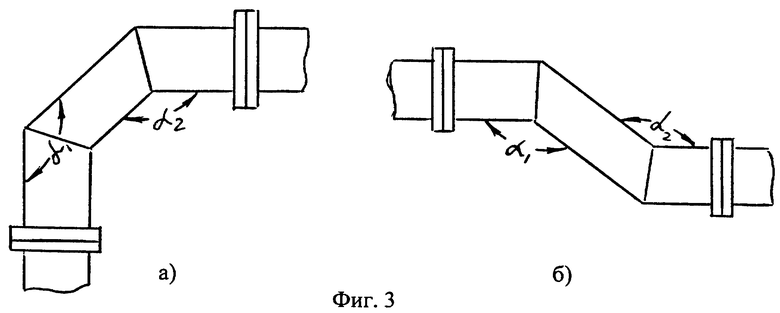

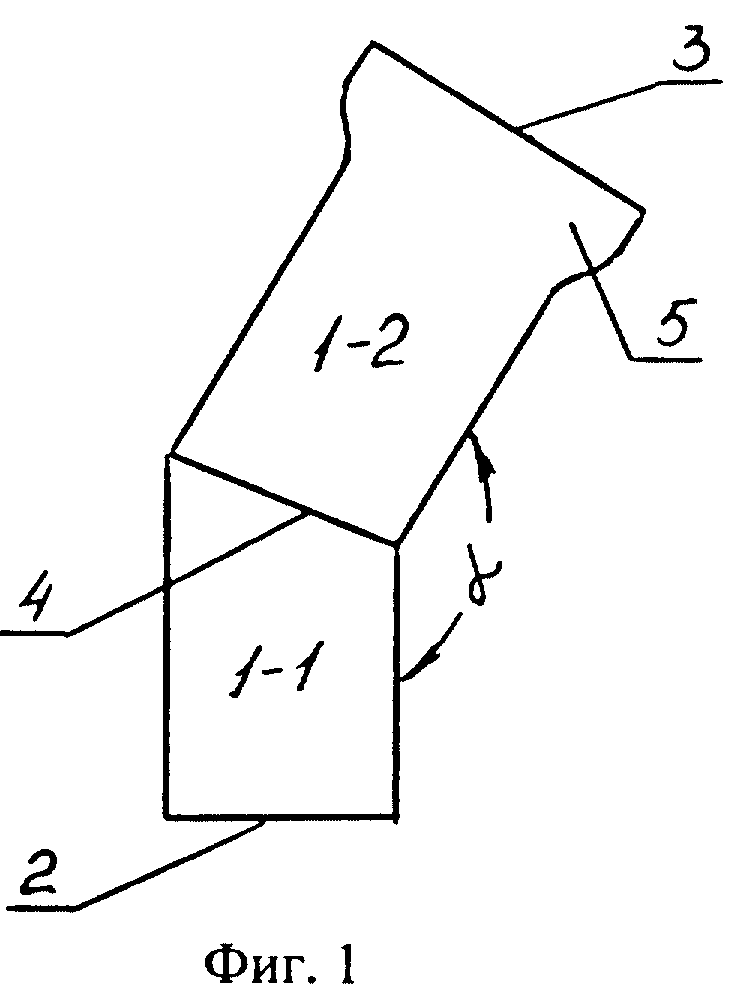

Заявленный фитинг для трубопровода (фиг.1) содержит не менее двух отрезков трубы (1-1...1-n) одинакового диаметра условного прохода, сваренных между собой. Вход 2 и выход 3 имеют круглое сечение, т.е. плоскости их отверстий перпендикулярны к осям отрезков трубы. Сварной шов 4 выполнен из высокопрочного чугуна, легированного никелем с содержанием никеля не менее 0,5%, или железоникельсодержащего сплава с содержанием никеля 40...95% массы, или материала, идентичного материалу отрезков трубы. Вход или выход фитинга для трубопровода могут быть снабжены раструбом 5 (фиг.1) или фланцем 6 (фиг. 2). Примеры конфигураций заявленного фитинга показаны на фиг.3 На фиг. 3а показан фитинг для соединения трубопроводов под углом. На фиг.3б показан фитинг для соединения трубопроводов в разных плоскостях.

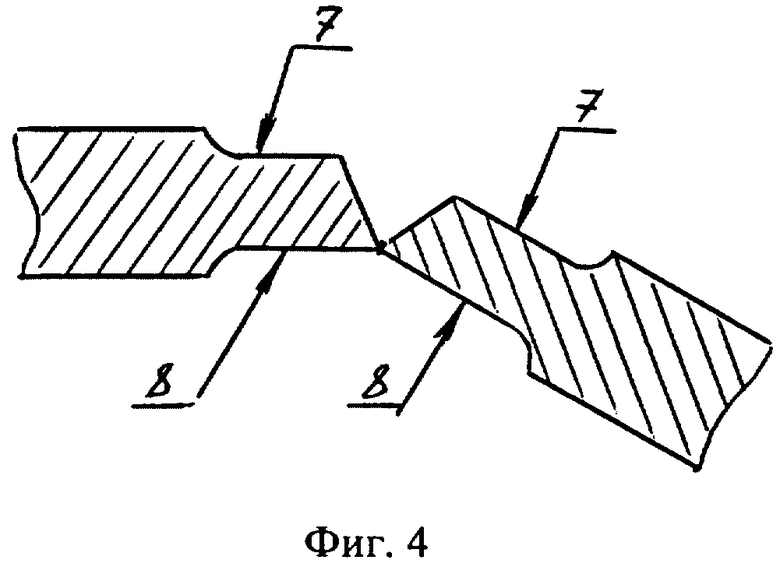

Заявленные фитинги для трубопроводов изготавливаются следующим образом. Из труб из высокопрочного чугуна механическим путем вырезаются заготовки необходимых размеров и конфигураций. На токарном или фрезерном станках с ЧПУ на необходимую глубину снимается внешний (7) и внутренний (8) поверхностные слои с торцов отрезков труб (фиг.4). Ширина удаляемой зоны не менее удвоенной толщины стенки трубы. Заготовки закрепляются в шаблоне, разогреваются до температуры предварительного подогрева, и осуществляется аргонодуговая сварка неплавящимся электродом с использованием присадочного материала из высокопрочного чугуна, легированного никелем с содержанием никеля не менее 0,5% от массы, или железоникельсодержащего сплава с содержанием никеля 40... 95% от массы. Ширина шва по периметру от наибольших образующих свариваемых отрезков трубы к наименьшим образующим изменяется в пределах B=(0,15... 3,15)•(1+cosα/2)•S, где В - ширина сварного шва, мм, S - толщина стенки трубы, мм, α - угол, под которым соединены свариваемые отрезки труб. После сварки производится термообработка сварного шва. Фитинг для трубопровода нагревается в печи до температуры 800...950oС, выдерживается при этой температуре 10 мин, затем медленно охлаждается до 600oС и далее на воздухе до цеховой температуры. Выполнение шва указанной ширины повышает качество сварного соединения, так как объем наплавленного металла в шве будет соответствовать взаимодействующей с ним массе основного металла. Наличие на входе (выходе) раструба или фланца обеспечит возможность соединения с трубопроводом без сварки. Конструкция заявленного фитинга для трубопровода обеспечивает возможность соединения трубопроводов и под углом и при их расположении в разных плоскостях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ТРУБОПРОВОДА И УЗЕЛ ТРУБОПРОВОДА | 2001 |

|

RU2194909C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1995 |

|

RU2098247C1 |

| ФАСОННАЯ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1993 |

|

RU2087788C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2105077C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА | 1996 |

|

RU2105646C1 |

| ТРУБОПРОВОД (ВАРИАНТЫ) | 2002 |

|

RU2213286C1 |

| КОМБИНИРОВАННАЯ ТРУБА | 1999 |

|

RU2156910C1 |

| ЧУГУН | 1995 |

|

RU2098507C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

Изобретение относится к строительству и используется при прокладке трубопроводов в местах их поворота. Фитинг выполнен в виде соединенных под углом сваркой по меньшей мере двух отрезков трубы из высокопрочного чугуна с одинаковым диаметром условного прохода. Дана математическая зависимость ширины сварного шва от угла поворота трубопровода и толщины стенки фитинга. Даны рекомендации по выбору материалов сварного шва и приведены сведения о присоединительных элементах фитинга. Расширяет арсенал технических средств. 5 з.п. ф-лы, 4 ил.

B = (0,15÷3,15)•(1+cosα/2)•S,

где В - ширина сварного шва, мм; S - номинальная толщина стенки трубы, из которой изготовлен фитинг для трубопровода, мм;

α - угол, под которым соединены сваренные отрезки труб.

| ПНЕВМАТИЧЕСКИЙ ДВИГАТЕЛЬ | 1923 |

|

SU627A1 |

| ВЕРХНИЙ МНОГОКАМЕРНЫЙ ШЛЮЗ ДЛЯ КЕССОНОВ | 1929 |

|

SU18294A1 |

| Колено транспортного трубопровода | 1984 |

|

SU1188440A1 |

| Способ изготовления искусственной колбасной оболочки | 1951 |

|

SU94549A1 |

| Фитинг для трубопровода | 1970 |

|

SU476762A3 |

Авторы

Даты

2002-12-20—Публикация

2001-05-07—Подача