Изобретение относится к шинной промышленности и касается изготовления ошипованных шин для колесных транспортных средств, используемых для повышения сцепления с опорной поверхностью при движении в зимний период года.

Известен способ изготовления зимней шины, заключающийся в сборке на технологическом оборудовании сырой шины с последующей ее вулканизацией, выполнении технологических сверлений в шашках протектора, выполняющих функцию грунтозацепов, и введении шипов противоскольжения в указанные сверления с последующим их закреплением в шашках, например за счет введенной в отверстие порошковой краски на основе термореактивного пленкообразователя (см. SU, авт. св. N 1669770, кл.B 60 C 11/14, 1991).

Недостатком данного способа изготовления ошипованной шины для зимнего периода эксплуатации является то, что выполнение сверлений в готовое поcле вулканизации изделие приводит к нарушению целостности тела шашки и внутренних связей в резине протектора. Введение шипа в отверстие усугубляет деформационные процессы в растянутой вокруг отверстия резине, приводит к преждевременному нарушению связей крепления шипа с окружающим его слоем резины, что в итоге существенно влияет на надежность крепления шипа в шашке. Кроме того, при качении колеса происходит существенное изменение формы шашки, так как на нее действуют не только радиальные усилия, но и боковые сдвигающие силы. В связи с этим для исключения выпадания шипа последние оснащают сильно развитыми основаниями, оказывающими разрушительное воздействие на слои каркаса и брекера.

Для устранения этих недостатков был разработан способ введения элементов противоскольжения на стадии изготовления сырой шины с последующим закреплением этих элементов в поверхности протектора при вулканизации.

Известен один из таких способов изготовления зимней шины, заключающийся в том, что собирают сырую шину на технологическом оборудовании, в пресс-форме вулканизатора в кольцевых гнездах протекторного рисунка размещают элементы противоскольжения пружинного типа, укладывают сырую шину в пресс-форму и подвергают ее вулканизации, в процессе которой протекторная резина обволакивает элементы противоскольжения (см. SU, патент N 2808621, кл.B 29 H 17/38, 1957).

Особенностью данного способа является то, что элементы противоскольжения, выполненные в виде небольших пружин, в хаотическом порядке закрепляются в гнездах протекторного рисунка пресс-формы за счет сжатия и распирания между элементами гнезда, формирующими протекторные канавки. После изготовления шины пружины не видны, так как находятся внутри шашек, они проявляются только по мере износа протектора.

Недостатком данного способа является высокая трудоемкость изготовления шины, обусловленная ручным трудом по заправке горячей пресс-формы вулканизатора и вызванной этим большой потерей времени. Кроме того, данная шина приобретает свойства не зимней шины, повышающей сцепление с опорной поверхностью с малым коэффициентом сцепления, а шины с усиленным по износу протектором, эксплуатационные качества которой в части сцепления ничем не отличаются от стандартной неошипованной. Хаотический порядок размещения пружин в шашках приводит к преждевременному разрушению протектора, так как при таком расположении пружины воздействует не равномерно на шашку, а локально в одном направлении. Если учесть, что по мере износа протектора витки пружин также изнашивается, то острые края в зоне исстерания повреждают резину протектора. По данному способу нельзя изготовить шину с шипами противоскольжения, выполненными, например, в виде тел вращения.

Известен способ изготовления шипованной шины для транспортного средства, заключающийся в сборке шины из выполненных из сырой резины заготовок, формовании и вулканизации, при этом перед формированием шины шипы противоскольжения пространственно размещают по центрам шашек протектора и погружают в сырую резину, а затем формируют шину и ее вулканизируют совместно с шипами [1]

Недостатки этого способа те же, что и у ранее описанных способов, и заключаются в потерях времени и производительности из-за необходимости снаряжения инвентарными вкладышами, несущими шипы противоскольжения, матрицу пресс-формы.

Указанное техническое решение принято в качестве прототипа.

Изобретением решается техническая задача по измерению процесса изготовления зимней шины за счет введения шипов как элементов противоскольжения в сырую протекторную резину при сборке с тем, чтобы собранная сырьевая шина поступила в пресс-форму вулканизатора в ошиповочном состоянии.

Достигаемый при этом технический эффект заключается в повышении технологичности изготовления, сокращении сроков изготовления за счет возможности автоматизации процесса и в повышении качества изготовленной ошипованной шины, а также в высокой надежности и долговечности ошипованной таким образом зимней шины.

Указанный технический эффект обеспечивается тем, что в способе изготовления зимней шины, включающей сборку сырой шины, размещение элементов противоскольжения в местах формирования шашек протектора шины и вулканизацию сырой шины, для зимних шин, использующих шашечный рисунок протектора, и в качестве элементов противоскольжения шипы перед сборкой сырой шины шипы противоскольжения внедряют и фиксируют на основании ленты протектора в геометрические центры проекции шашек пресс-формы вулканизатора, после чего собирают шину и помещают ее в пресс-форму вулканизатора, совмещая произвольно выбранный центр шашки пресс-формы с проекцией центра шашки на протекторе сырой шины, после чего шину вулканизируют.

Указанные признаки являются существенными и взаимосвязаны между собой.

Так, для исключения ручного труда, как это имеет место в прототипе, предлагается фиксировать шипы противоскольжения на протекторной ленте до ее укладки при сборке сырой шины. Этот процесс легко автоматизируется. На ленте протектора на основании эффекта подобия по отношению к рисунку протектора по матрице пресс-формы вулканизатора можно определить и спроецировать геометрические центры будущих шашек, в которых и производится фиксация внедрением в тело резины шипов противоскольжения. При укладке сырой собранной шины в пресс-форму вулканизатора необходимо произвести корректировку положения любого произвольного выбранного шипа или геометрического центра произвольной шашки относительно места формования данной шашки с шипом или просто шашки в пресс-форме. Учитывая равновеликость давлений, возникающих внутри пресс-формы при вулканизации и прессовании шины, шипы после вулканизации располагаются практически в заданных геометрических центрах шашек. Настоящий способ может быть расположен на шипы с любым рисунком протектора. По данному способу возможно использование шипов любой формы, особенно выполненных в виде тел вращения, как наиболее распространенных и простых в изготовлении.

Изобретение в части способа не иллюстрируется конкретным примером исполнения оборудования для изготовления зимней шины, так как последнее является стандартным, а сам процесс в части дополнений не изменяет технологию сборки и вулканизации шин. Однако приведены иллюстрации на базе стандартного оборудования, касающиеся изменений и дополнений, которые вводятся в стандартное оборудование.

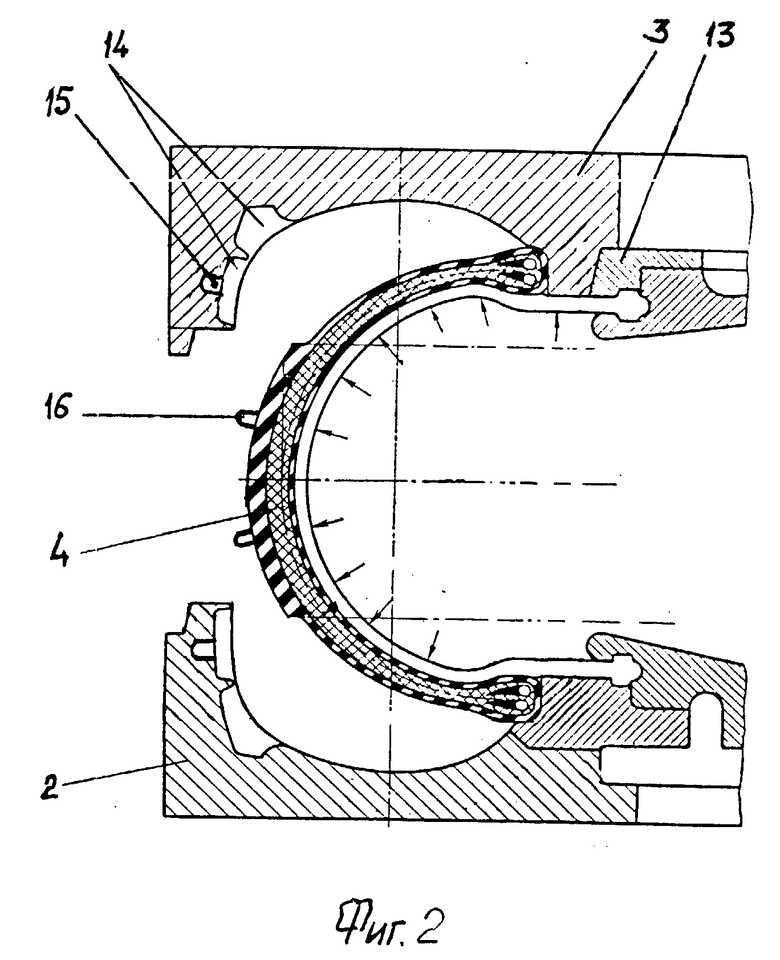

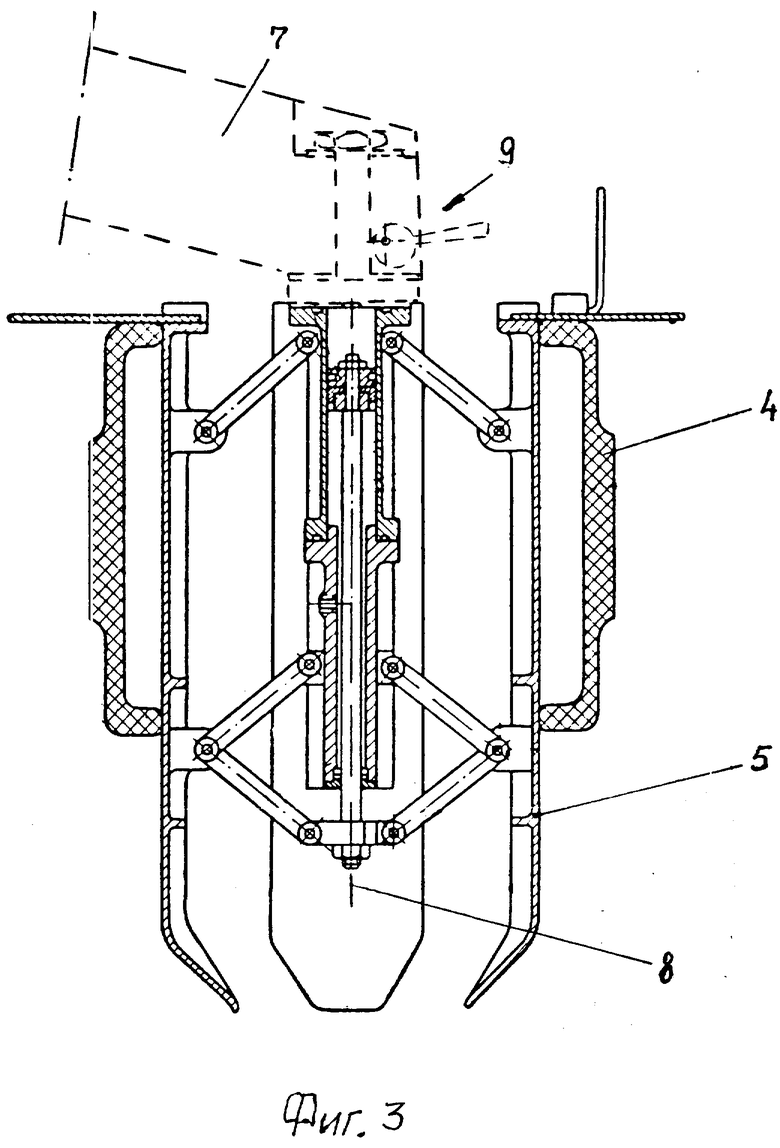

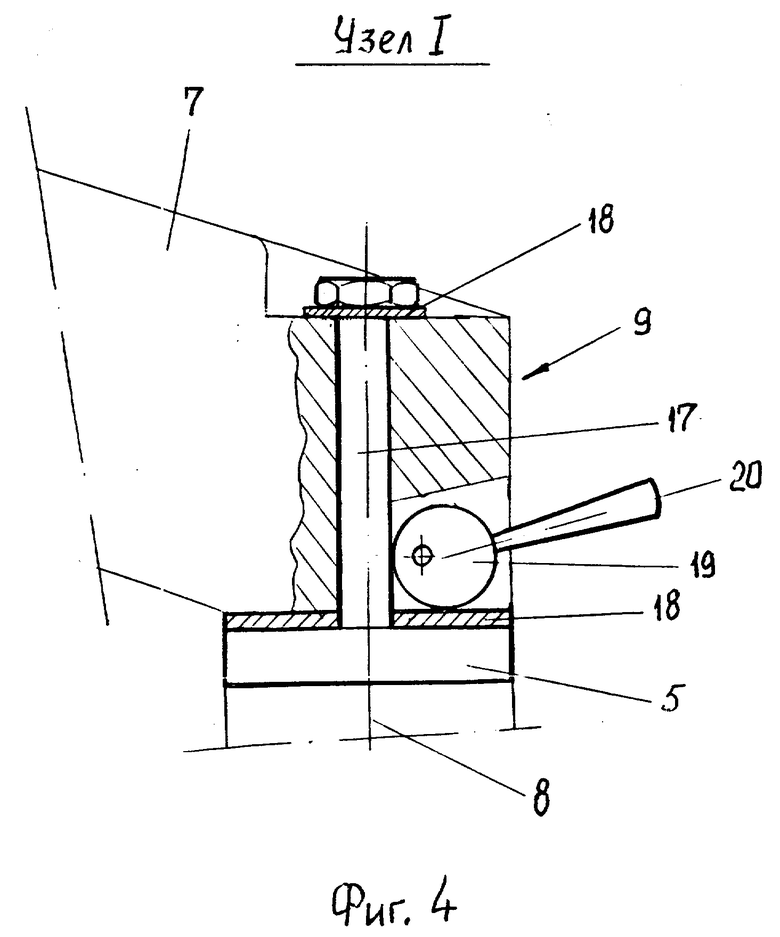

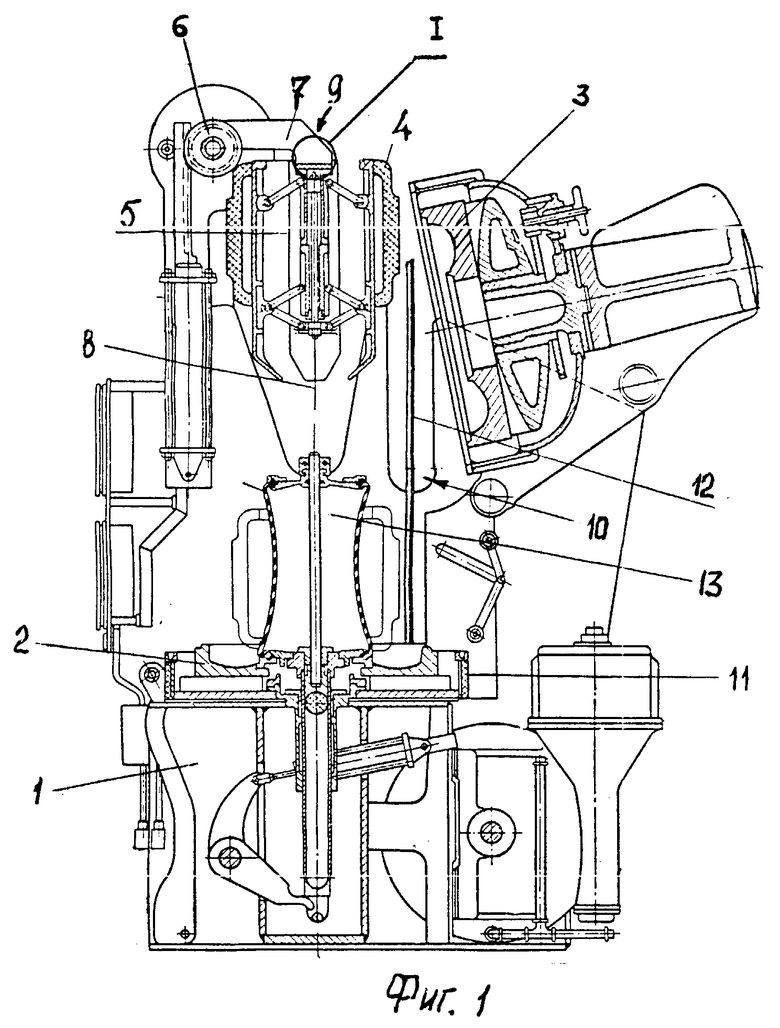

На фиг. 1 показан форматор-вулканизатор; на фиг.2 пресс-форма; на фиг.3 патрон механизма загрузки; на фиг.4 пример исполнения узла I на фиг.1.

Способ изготовления зимней шины заключается в том, что обычным стандартным образом собирают сырую шину до момента укладки протекторной ленты. На протекторной ленте проецируют геометрические центры шашек, соответствующие геометрическим центрам шашек матрицы пресс-формы вулканизатора. Данная операция вполне реализуема как по простому копированию рисунка готового изделия, так и в части переноса этих центров из матрицы на ленту, используя принцип подобия. Это возможно благодаря тому, что внутри пресс-формы давления при прессовании и вулканизации одинаково распространяются по всем направлениям и в связи с этим не происходит существенного смещения спроецированного на ленте центра шашки от действительного центра гнезда шашки в пресс-форме.

После получения точек геометрических центров тех шашек, в которых будут размещены шипы противоскольжения, любым известным способом производят внедрение шипов противоскольжения в тело резины протекторной ленты с последующим их закреплением на основании этой ленты. Таким образом производится сборка сырой ошипованной протекторной ленты, которую размещают на шине при окончательной сборке.

После этого сырую шину помещают в пресс-форму вулканизатора. При размещении шины производят угловую коррекцию ее оси вращения с тем, чтобы точно сориентировать любой шип шашки или просто геометрический центр любой шашки с соответствующим ей гнездом в пресс-форме вулканизатора. Это необходимо для того, чтобы шип в готовом изделии располагался в шашке, если не точно в центре шашки, то по крайней мере в центральной ее зоне.

Для выполнения этой операции необходимо ввести, например, поворотное положение патрона механизма подачи вокруг вертикальной оси с последующей его фиксацией в заданном выбранном угловом положении. А на пресс-форме вулканизатора должна быть отметка или устройством передачи вертикальных проекций геометрических центров гнезд матрицы под шашки. При этом те гнезда под шашки протектора в пресс-форме, которые оснащаются шипами противоскольжения, должны быть увеличены по глубине на величину стандарта выступающей части шипа противоскольжения. Данные изменения просты и понятны и не требуют существенного изменения стандартно используемого для вулканизации оборудования.

После размещения сырой шины в вулканизаторе производят процесс вулканизации по обычной технологии. Операция извлечения готового изделия также изменений не претерпела.

Изготовленная предлагаемым способом шина с шипами противоскольжения обладает высокими эксплуатационной надежностью и долговечностью. Это обусловлено тем, что при установке шипов не происходит механическое повреждение слоев резины, как это имеет место при внедрении шипов в готовое изделие. Сам шип противоскольжения может быть простым по конструкции, так как его связи с резиной формируются не искусственными мерами, например клеем, краской, развитыми поверхностями, выступами, усиками и т.д. а естественным процессом адгезии, обусловленным вулканизацией. При этом сохранен автоматизированный цикл сборки и изготовления шипы без привлечения ручного труда.

Форматор-вулканизатор (см. фиг. 1) включает в себя стол 1, на котором смонтирована пресс-форма, неподвижная часть 2 которой закреплена на столе, а подвижная 3 выполнена с возможностью откидывания для обеспечения загрузки сырых собранных шин 4 в полость пресс-формы. Сырые шипы подаются механизмом подачи, включающим патроны 5, выполненные с возможностью разворота на 180o из верхнего положения в нижнее вокруг звездочки 6 реечного механизма. Патроны 5, ранее жестко соединенные с кронштейном 7, связаны с этим кронштейном 7 с возможностью вращения вокруг вертикальной оси 8 и относительно кронштейна 7. Возможность вращения патрона 5 относительно кронштейна 7 обеспечивается введением поворотного узла 9, имеющего механизм фиксации для стопорения патрона 5 в заданном положении после совмещения геометрического центра шашки с вертикальной проекцией геометрического центра гнезда шашки в матрице пресс-формы.

Совмещение указанных центров обеспечивается введением в конструкцию форматора-вулканизатора устройства 10 передачи вертикальных проекций центра шашек пресс-формы на патрон. Это устройство 10 может быть выполнено любым образом, например, в виде вертикально закрепленной на корпусе 11 вулканизационной (например, паровой) камеры форматора-вулканизатора механического указателя 12 (фиг.1). Механический указатель 12 в данном примере представляет собой вертикально закрепленную металлическую рейку, плоскостью ориентированную в направлении центральной оси 8 поворота патрона (ось пресс-формы) и проходящую через геометрический центр какой-либо шашки в матрице пресс-формы. Высота такого указателя 12 должна быть достаточной для визуального совмещения ее плоскости с геометрическим центром шашки или шипом в сырой подаваемой патроном шине до момента, когда происходит взаимодействие патрона с диафрагмой 13. Устройство 10 может представлять собой щелевой осветитель или любой другой вариант исполнения (не показаны).

Пресс-форма (см. фиг. 2) так же претерпевает конструктивные изменения, заключающиеся в том, что в гнездах 14 шашек матрицы выполняются углубления 15 для шипов 16 протектора, при этом глубина формующей поверхности шашек, в которые устанавливаются шипы, больше глубины остальных формующих поверхностей пресс-формы на величину стандарта выступающей части шипа из вулканизированной шашки протектора.

Патрон 5 (см. фиг.3,4) связан с кронштейном 7 посредством поворотного узла 9, представляющего собой горизонтальный шарнир, обеспечивающий возможность вращения патрона относительно кронштейна вокруг собственной оси 8. В приведенном примере горизонтальный шарнир представляет собой вертикальную ось 17 в отверстии кронштейна, закрепленную в подшипниках скольжения 18. Механизм фиксации выбранного по углу положения патрона 5 представляет собой эксцентрично закрепленный на кронштейне ролик 19, имеющий рукоятку управления 20 и при стопорении взаимодействующий с поверхностью оси 17. Стопорение обеспечивается в данном примере за счет клинового замыкания при повороте эксцентрично установленного ролика. Возможны и другие примеры исполнения, например, в виде муфты фрикционного типа, кулачкового типа и т.п. (не показаны). Возможно исполнение поворотного узла не с ручным приводом, а с использованием электродвигателя, управляемого дистанционно и обеспечивающего поворот патрона через редуктор.

Изобретение позволяет изготавливать ошипованные шины для эксплуатации в зимний период с высокими эксплуатационными показателями по надежности и долговечности самой шины. Надежное крепление шипов противоскольжения повышает безопасность движения транспортного средства и его устойчивость на дорогах с участками с малым коэффициентом сцепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ СЫРОЙ ОШИПОВАННОЙ ШИНЫ В ПРЕСС-ФОРМУ ВУЛКАНИЗАТОРА | 1996 |

|

RU2113996C1 |

| ФОРМАТОР-ВУЛКАНИЗАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2098280C1 |

| СПОСОБ ОШИПОВКИ СЫРОГО ПРОТЕКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123936C1 |

| ЭЛЕМЕНТ ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА ПРОТИВОСКОЛЬЖЕНИЯ ДЛЯ ШИНЫ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ | 1997 |

|

RU2106263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННЫХ АВТОМОБИЛЬНЫХ ШИН | 1997 |

|

RU2106262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВУЛКАНИЗОВАННОГО КОЛЬЦЕВОГО ЛЕНТОЧНОГО ПРОТЕКТОРА ДЛЯ ПРОИЗВОДСТВА ШИПОВАННЫХ ШИН | 2021 |

|

RU2779125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННОЙ ШИНЫ, ОШИПОВАННЫЙ ЛЕНТОЧНЫЙ ПРОТЕКТОР ДЛЯ ЭТОЙ ШИНЫ | 2001 |

|

RU2211153C2 |

| Отверстие в протекторе шины для дальнейшей установки шипов противоскольжения и штифт вулканизационной формы для формирования отверстий под ошиповку | 2022 |

|

RU2800755C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО ПРОТЕКТОРА | 2002 |

|

RU2208525C1 |

Использование: в шинной промышленности. Сущность изобретения: способ изготовления зимней шины заключается в том, что при сборке сырой шины в ленту протектора внедряют и фиксируют на основании шины противоскольжения. Точки внедрения точно соответствуют геометрическим центрам проекций гнезд шашек в матрице пресс-формы вулканизатора. После этого ошипованную ленту закрепляют на сырой шине, а последнюю помещают в пресс-форму вулканизатора, где предварительно корректируют по углу вращением вокруг вертикальной оси положение сырой шины относительно пресс-формы. Коррекцию производят до совпадения геометрического центра произвольно выбранной шашки с геометрическим центром соответствующего ей гнезда в матрице пресс-формы вулканизатора. Далее процесс изготовления шины ничем не отличатся от стандартной технологии. 4 ил.

Способ изготовления зимней шины, включающий сборку сырой шины, размещение элементов противоскольжения в местах формования шашек протектора шины и вулканизацию сырой шины, отличающийся тем, что для зимних шин, использующих в качестве элементов противоскольжения шипы, перед сборкой сырой шины шипы противоскольжения внедряют и фиксируют на основании ленты протектора в геометрические центры проекции шашек пресс-формы вулканизатора, после чего собирают шину и помещают ее в пресс-форму вулканизатора, совмещая произвольно выбранный центр шашки пресс-формы с проекцией центра шашки на протекторе сырой шины, после чего шину вулканизируют.

| RU, патент, 2051809, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-12-10—Публикация

1996-07-23—Подача