Изобретение относится к газопереработке, в частности к способам очистки нефтяного и природного газов от сероводорода с получением элементарной серы.

Известен способ очистки газов от сероводорода с получением элементарной серы [2] и Д. М. Кемпбел "Очистка и переработка природных газов" М.Недра, 1977 г. (переводное издание) с. 284, включающий подачу абсорбента и газа в реактор, контактирование их в режиме барботажа, где на границе раздела фаз газ-жидкость происходит реакция с получением элементарной серы в виде диспергирированной взвеси и постоянный ее отвод из системы. Недостатками этого способа являются низкая эффективность, большие материальные затраты и дороговизна.

Известно также, что первоисточником современных способов получения серы является способ Клауса, где происходит неполное окисление сероводорода воздухом с получением элементарной серы [1] и Д.М.Кемпбел "Очистка и переработка природных газов", М.Недра,1977 г.с. 284 (переводное издание), включающий сжигание сероводородосдержащего газа в потоке воздуха в печи, термокаталитическое превращение сероводорода в элементарную серу в конверторах и сбор серы в сборниках серы. Сероводород в печи сжигается по реакции H2S + 1,5 O2 _→ SO2 + H2O а в конверторах осуществляется реакция H2S + SO2 _→ 1,5 S2 + 2 H2O.

Известный способ позволяет очищать природные, нефтяные газы от сероводорода с получением элементарной серы. Однако промышленное использование данного способа показывает, что эффективность ее работы низкая [1] Так на Мубарекском газоперерабатывающем заводе практическая степень превращения сероводорода в печи составляет не более 60%

Для получения высокой степени очистки применяется двух или трехступенчатая конверсия в каталитических конверторах.

При этом в качестве катализаторов используются бокситы, содержащие ряд соединений, специально добавляемые для повышения их активности. Используются также катализаторы, предложенные зарубежными фирмами. Отходящие газы из установок получения серы нуждаются в доочистке, в случае же выброса в атмосферу являются экологически опасным, так как наряду с сернистым и углекислым газами содержат такие соединение, как сероокись углерода, сероуглерод, сероводород, окись серы, окись углерода и т.д. Низкая эффективность очистки углеводородного газа в промышленных условиях происходит потому, что количество полученной серы зависит от соотношения расходов воздуха и кислого газа, поступающих в реакционную часть печи, обеспечивая тем самым стехиометрическое условие реакции Клауса, т.е. объемное соотношение H2S SO2, равное 2: 1.

Любое отклонение от данного соотношения снижает выход серы. Наличие высокотемпературных процессов обуславливает высокую термодинамическую необратимость, усиливает нежелательные вторичные реакции. Процесс Клауса не может быть осуществлен с газом, содержащим углеводороды, т.к. наряду с сероводородом происходит окисление углеводородов, поэтому требуется предварительное выделение сероводорода абсорбцией аминами. Все этого создает большие осложнения в использовании процесса и приводит к его удорожанию.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения серы по Таунсенд процессу [2] и Д.М. Кемпбел "Очистка и переработка природных газов", М.Недра, 1977, с. 285), включающий подачу абсорбента и газа в реактор, контактирование их в режиме барботажа, где на границе раздела фаз газ-жидкость происходит реакция с получением элементарной серы в виде диспергированной взвеси и непрерывный отвод серы из системы.

Известный способ позволяет осушать от влаги, очищать нефтяные и природные газы от сероводорода с получением элементарной серы. В процессе Таунсенд реакция между сероводородом и двуокисью серы проводится в среде нейтрального, инертного, стабильного органического растворителя. Водный раствор органического растворителя является одновременно и средой, и катализатором реакции. Реакция между сероводородом и двуокисью серы протекает практически мгновенно на поверхности раздела фаз газ-жидкость. Сера выделяется в виде мелких частичек и образует с жидкостью суспензию.

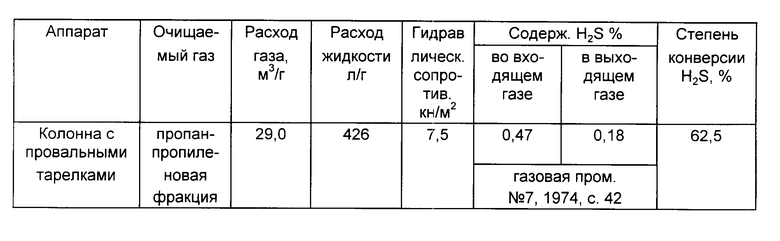

Однако очищенный по способу Таунсенда газ перед потреблением нуждается в доочистке, так как его качество по степени очистки в колоннах с обычно используемыми контактными устройствами тарельчатого типа, работающими в режиме барботажа, не достигает необходимость качества товарного газа (см. таблицу), в результате чего при транспортировании вызывает коррозию трубопроводов.

В процессах газопереработки колонные аппараты работают в условиях колебания нагрузки и качественного состава исходных газовых смесей.

Опыт промышленных испытаний, а также специальные лабораторные исследования показывают, что изменение режима барботажа в колоннах в сторону повышения нагрузки вызывает внутренние пульсации газа-жидкостной смеси на контактных устройствах тарельчатого типа (захлебование колонны) и сильно сказывается на качестве и эффективности процесса.

Целью изобретения является повышение эффективности процесса за счет увеличения поверхности контакта газа с жидкостью, кратности ее обновления и повышение производительности реакционной колонны за счет стабилизации процесса.

Поставленная цель достигается описываемым способом получения элементарной серы, включающим подачу абсорбента и газа в реактор, контактирование их, образование и непрерывный отвод серы.

Новым является то, что контактирование абсорбента с газом ведут в режиме псевдоожижения с плотностью барботажа абсорбента 80 100 м3/м2•ч и скоростью подачи газа 7 8,5 м/с.

В настоящее время, несмотря на проведение многочисленных научных и промышленных испытаний, а также существования целого ряда специальных конструктивных решений по усовершенствованию контактных элементов устройств тарельчатого типа, пока не созданы высоко производительные эффективные, надежные, простые и удобные в эксплуатации и конструкции тарельчатые контактные устройства, работающие в режиме барботажа.

При абсорбционных процессах массообмен происходит на поверхности соприкосновения фаз газ-жидкость. Поэтому абсорбционные аппараты должны работать в режиме развитой поверхности соприкосновения между газом и жидкостью, что достигается за счет улучшения гидродинамической обстановки на контактных устройствах, устранением различных видов продольных и поперечных неравномерностей в их работе (застойные зоны, байпасные потоки, циркуляционные потоки, неравномерное распределение потоков по сечению колонны, провал жидкости в нижележащую и унос жидкости в вышележащую тарелку).

Поставленной задаче во многих случаях удостоверяет процесс псевдоожижения в реакционных колоннах несложной конструкции со слоем орошаемой подвижной насадки.

При использовании процесса псевдоожижения происходят непрерывное обновление поверхности контакта фаз в режиме развитой поверхностной конвекции, стабилизация режима процесса, повышение качества очистки и производительности установки.

Достоинством процесса псевдоожижения являются: высокие скорости взаимодействующих потоков жидкости и газа; устойчивая работа в широком диапазоне изменения нагрузок; большая турбулизация потоков газа и жидкости, обеспечивающая получение высоких коэффициентов тепло-и массообмена; способность не забиваться осадками при обработке загрязненных газов и жидкостей или образовавшиеся во время технологического процесса.

Вышеописанное позволяет достичь поставленной цели повышения эффективности процесса, производительности реакционной колонны, качества очистки и снижения материальных и энергетических затрат.

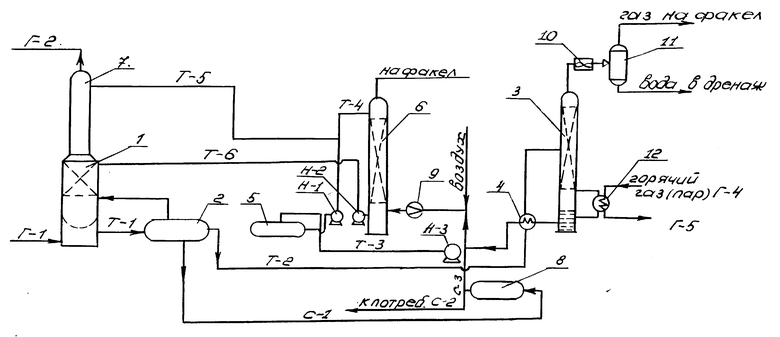

На чертеже представлена технологическая схема установки для очистки нефтяного и природного газов с получением элементарной серы, общий вид.

Установка содержит реактор 1 для извлечения сероводорода из газа, термокаталитического превращения его в элементарную серу и частично воду, при этом в реакторе используется процесс псевдоожижения с подвижной насадкой, отстойник серы 2 для разделения гликоля от серы, который связан с регенератором гликоля трубопроводом Т-2 через теплообменник 4, сборник гликоля 5 для сбора регенерированного гликоля, колонну 6 для насыщения гликоля сернистым газом, абсорбер высокого давления 7 для улавливания воды и летучего сернистого газа из потока, уходящего с верхней части реактора 1, сборник серы 8 для сбора полученной элементарной серы, котел-утилизатор 9 для сжигания 1/3 полученной элементарной серы в его горелках, откуда образовавшийся сернистый газ направляется в колонну 6, предназначенную для насыщения гликоля сернистым газом.

Установка содержит насосы Н-1, Н-2, Н-3; подводящие трубопроводы Г-1, Г-4; отводящие трубопроводы Г-2, С-2, Г-5; промежуточные трубопроводы Т_1, Т-2, Т-3, Т-4, Т-5, Т-6, С-1, С-3.

Регенератор гликоля 3 традиционно оборудован холодильником 10, сепаратором 11 и испарителем 12.

Способ осуществляют в следующей последовательности (совмещен с примером конкретного выполнения).

Нефтяной (природный) газ с содержанием сероводорода 15 30 г/м3, воды 1,5 г/м3 под давлением 2 3,5 ата при 0 20oC по газопроводу Г-1 поступает в нижнюю часть реактора 1 колонного типа со скоростью 2 8,5 м/с, который работает в режиме псевдоожижения с подвижной насадкой. Диапазон устойчивой работы псевдоожиженного слоя ограничен минимальной скоростью газа, при которой на тарелке образуется устойчивый барботажный слой, и верхней - предельной скоростью этого слоя, при которой происходит захлебывание колонны. В данном случае захлебывание аппарата происходит выше скорости 8,5 м/с.

Наличие слоя подвижной насадки смещает нижний предел устойчивой работы тарелки в сторону меньших значений скоростей газа, чем для провальной тарелки, тем самым создавая более широкий диапазон устойчивой работы псевдоожиженного слоя от 2 до 8,5 м/с.

Взаимодействие газа с жидкостью и насадками в трехфазном псевдоожиженном слое происходит интенсивно и характеризуется большой скоростью обновления поверхности контакта фаз. Роль насадки (в псевдоожиженном слое), циркулирующей в рабочем объеме, сводится к его турбулизации, тесному контакту фаз при многократном обновлении межфазной поверхности, диспергированию жидкости и газа, увеличению поперечной равномерности потоков и созданию порозности слоя, достаточной для обеспечения большой скорости газа при минимальном уносе жидкости.

Такая гидродинамическая обстановка, характеризующаяся пульсацией скорости газового потока между насадками, вследствие непрерывного изменения расстояния между ними и их соударений способствует интенсификации массообмена между жидкостью и газом и инерционного осаждения частиц пыли, в данном случае частиц серы. Сверху реактора 1 для орошения по трубопроводу Т-6 насосом Н-2 подается с плотностью орошения 80 100 м3/м2•ч 98%-ный гликоль, предварительно насыщенный сернистым газом в колонне 6. При этом давление паров у гликоля при 20oC не должно превышать 10 мм рт. ст. чтобы не было его уноса и растворимость воды должна составлять не менее 2 мас. а предпочтительнее с целью сохранения концентрации гликоля не менее 4 5 мас.

Количество жидкости, подаваемой в колонну и удерживаемой подвижной насадкой оказывает существенное влияние на гидродинамический режим псевдоожиженного слоя, а также является одной из возможных причин, объясняющих высокую интенсивность массо-передачи в аппаратах с подвижной насадкой, т.к. возрастание задержки жидкости в свою очередь приводит к увеличению межфазной поверхности газ-жидкость. Количество удерживаемой жидкости возрастает с увеличением плотности орошения и статической высоты слоя подвижной насадки.

Слой насадок служит одновременно сепаратором выносимых газовым потоком брызг жидкости, что позволяет работать при более высоких скоростях газа и плотностях орошения жидкостью, чем в тарельчатых колоннах.

Колонны с псевдоожиженным слоем орошаемой насадки по сравнению с тарельчатыми имеют следующие преимущества:

возможность работать (без захлебывания) при высоких скоростях газа, значительно превышающих скорости газа, допустимые в тарельчатых колоннах, причем без существенного увеличения гидравлического сопротивления;

практически равномерное распределение жидкости по всему сечению аппарата и полная смачиваемость жидкостью поверхности насадки;

малая чувствительность к изменению нагрузки по газу и жидкости;

надежность действия, простота устройства и компактность;

сильная турбулизация потоков газа и жидкости, обеспечивающая высокие коэффициенты тепло и массообмена;

интенсивное движение насадки, предотвращающее загрязнения аппарата твердыми частицам пыли и суспензией.

Для полного превращения сероводорода в элементарную серу необходим избыток сернистого газа (на 10 20% выше теоретического), сернистый газ хорошо растворим в гликолях, поэтому его избыток может быть полностью поглощен гликолем в абсорбере высокого давления 7. Все же концентрация сернистого газа в растворе должна быть ограничена 10% для снижения упругости его паров над раствором.

Реакция между сероводородом и сернистым газом протекает практически мгновенно на поверхности раздела фаз газ-жидкость с образованием серы и воды.

2 H2S + SO2 _→ 3 S + 2 H2O

Сера выделяется в виде мелких частичек и образует с жидкостью суспензию.

Реакция окисления сероводорода сернистым газом протекает с выделением тепла, т.е. экзотермична (Qp 56,2 ккал/моль).

Противоточное осуществление экзотермической реакции создает благоприятные условия для получения оптимального градиента температуры по высоте колонны реактора. Температура в нижней части реактора зависит от содержания сероводорода в газе и может достичь до 107oC при содержании его в газе до 40 об.

С нижней части реактора 1 гликоль с расплавленной серой в виде суспензии серы по трубопроводу Т-1 поступает в отстойник серы 2, где подогревается до 121 135oC. При этой температуре из гликоля выделяется растворенный сернистый газ, который возвращается в реактор 1; твердые частицы серы плавятся, жидкая сера с нижней части отстойника серы 2 по трубопроводу с -1 поступает в сборник серы 8, где собирается в качестве товарной продукции. Полученная сера отвечает техническим условиям по ГОСТу 127-76 (ст. СЭВ 1417-78). Около одной трети полученной элементарной серы сжигается в горелках котла-утилизатора 9 и в виде сернистого газа направляется в колонну 6 для насыщения гликоля.

После отделения серы отработанный гликоль из остойника серы 2 направляется для регенерации в регенератор гликоля 3, подвергаясь предварительному нагреву в теплобменнике 4. Регенерированный гликоль собирается в сборнике гликоля 5 и насосом Н-1 откачивается по двум трубопроводам по трубопроводу Т_ 4 в колонну 6 для насыщения сернистым газом и по трубопроводу Т-5 в абсорбер высокого давления 7 для поглощения остаточного сернистого газа и воды.

С верха абсорбера высокого давления 7 очищенный от воды (вода поглощается гликолем) и сероводорода углеводородный газ по газопроводу Г-2 идет на газоразделение.

Предлагаемый способ позволяет получать очищенный газ с содержанием сероводорода 0,02 г/м3 согласно ГОСТа 22387 2083 и воды 0,8 г/м3 по ГОСТу 5542-87 при скорости подачи газа 7 8,5 м/с, плотности орошения 80 - 100 м3/м2•ч за счет повышения эффективности процесса, увеличения поверхности контакта фаз, кратности ее обновления, а также повысить производительность реакционной колонны и стабилизировать процесс газ не нуждается в доочистке по сравнению с прототипом.

Технико-экономическая эффективность предлагаемого способа складывается за счет повышения качества очищенного газа по сероводороду и воде, что снижает или исключает коррозию трубопроводов, оборудования от промыслов до газоперерабатывающих заводов (ГПЗ), исключает ступенчатую очистку газа от сероводорода, абсорбционный блок грубой осушки газа, способствует оздоровлению экологии окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ НЕФТЯНОГО И ПРИРОДНОГО ГАЗОВ | 1993 |

|

RU2070423C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОСУШКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА | 2001 |

|

RU2197318C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРОВОДОРОДА | 2000 |

|

RU2176266C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2082749C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| Способ получения серы из газов | 1980 |

|

SU941281A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2124387C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 1990 |

|

RU2033246C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ ГАЗОВ РЕГЕНЕРАЦИИ ЦЕОЛИТОВ | 2014 |

|

RU2548082C1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

Изобретение относится к газопереработке, в частности к способам очистки нефтяного и природного газов от сероводорода с получением элементарной серы. Сущность изобретения: контактирование очищаемого газа с абсорбентом в режиме псевдоожижения с плотностью орошения 80 - 100 м3/м2•ч и скорости подачи газа 7 - 8,8 м/с. Образующуюся суспензию серы направляют в отстойник для отделения серы. 1 табл., 1 ил.

Способ получения элементарной серы из газов, содержащих сероводород и диоксид серы, включающий контактирование исходного газа с абсорбентом и непрерывный отвод образующейся серы, отличающийся тем, что контактирование абсорбента с газом ведут в режиме псевдоожижения с плотностью орошения абсорбентом 80 100 м3/м2• ч и скорости подачи газа 7,0 - 8,5 м/с.

| Бекиров Т.М | |||

| Промысловая и заводская обработка природных и нефтяных газов | |||

| - М.: Недра, 1980, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Клименко А.П | |||

| Сжиженные углеводородные газы | |||

| - М.: Недра, 1974, с | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

Авторы

Даты

1997-12-10—Публикация

1995-09-11—Подача