Изобретение относится к области очистки углеводородного газа от соединений серы и может быть использовано в нефтеперерабатывающей, газоперерабатывающей, газохимической и других отраслях промышленности.

Переработка природного газа на ГПЗ включает процессы удаления из газа нежелательных примесей, в том числе сероводорода и углекислого газа, которые существенно ухудшают потребительские и экологические характеристики товарного топливного газа. В результате очистки природного или попутного нефтяного газа, или их смеси от этих примесей преимущественно абсорбционным или адсорбционным методами образуется побочный продукт - кислый газ, который преимущественно состоит из смеси сероводорода и углекислого газа, а также небольшого количества водяного пара и углеводородов. Сероводород - высокотоксичный яд, поэтому его нельзя выбрасывать в атмосферу и необходимо обезвреживать, преобразуя в менее токсичные вещества. Существует несколько вариантов решения этой задачи:

- термическое или каталитическое окисление до менее вредного диоксида серы с последующим выбросом в атмосферу;

- производство элементарной серы с помощью различных модификаций процесса Клауса;

- производство элементарной серы с помощью хелатных технологий в водном растворе;

- производство серной кислоты.

Как известно из общего уровня техники, наиболее эффективным способом очистки кислых газов от сероводорода является процесс Клауса, в ходе которого из кислых газов переработки высокосернистого или сернистого природного газа образуются элементарная сера как товарный продукт и хвостовые кислые газы. Технологическое оформление процесса удаления нежелательных примесей зависит от содержания сероводорода в этих газах.

Процесс Клауса заключается в частичном окислении сероводорода до диоксида серы и последующем его взаимодействии с остаточным сероводородом с образованием серы. Далее сера удаляется из реакционной зоны при охлаждении. Классический процесс Клауса включает последовательное окисление сероводорода на термической ступени и нескольких каталитических ступенях. На термической ступени кислый газ сжигается в присутствии воздуха в термическом реакторе при температуре 1300-1400°С. Горение сероводорода в реакторе будет стабильным при его содержании не менее 45% об. Содержание углеводородов в кислом газе обычно невелико (до 5% об.), и их наличие значительно увеличивает расход воздуха для горения, объем газов после горения и соответственно размеры оборудования. В зоне высоких температур при горении углеводородов образуется углерод, который снижает качество серы и ухудшает ее цвет. За счет реакций с сероводородом углерод образует CS2 и COS, которые не подвергаются в дальнейшем конверсии и, попадая в уходящий после процесса Клауса газ, уменьшают выход серы. Чрезмерно большое содержание углекислого газа в кислом газе отрицательно влияет на процесс горения сероводорода (А.Л. Лапидус, И.А. Голубева, Ф.Г. Жагфаров. Газохимия. Учебное пособие. - Москва: ЦентрЛитНефтеГаз, 2008. - 450 с.).

При содержании сероводорода в кислом газе меньше 45% об. применяют разветвленное сжигание - вариант осуществления процесса, в котором 1/3 кислого газа направляется в термический реактор, где сжигается, а оставшиеся 2/3 кислого газа поступают в каталитический реактор при условии, если при горении в термическом реакторе не достигается минимальная температура 930°С. Другим вариантом осуществления термического процесса является подогрев кислого газа и воздуха для стабилизации пламени. Применение разветвленного сжигания в термическом и каталитическом реакторах позволяет перерабатывать кислый газ с низким содержанием сероводорода. При содержании сероводорода 10-15% об. возможно прямое окисление до серы, но в этом случае будет снижен выход элементарной серы, а продукт будет загрязнен.

После термического реактора продукты реакции также поступают в каталитический реактор.

Известен способ очистки дымовых газов для обработки кислых хвостовых газов с использованием аммиачного процесса, включающий стадии: а) регулирование концентрации диоксида серы в кислых хвостовых газах путем подачи воздуха из воздуходувки во входной канал абсорбера так, чтобы концентрация диоксида серы, вводимого в абсорбер, меньше или равна 30000 мг/Нм3; б) охлаждение и промывка кислых хвостовых газов с использованием распыления технологической воды и/или распыления раствора сульфата аммония во входном канале абсорбера или внутри абсорбера, при этом концентрация раствора сульфата аммония увеличивается при распылении кислых хвостовых газов с раствором сульфата аммония; в) абсорбцию диоксида серы путем распылительной абсорбции кислых хвостовых газов абсорбирующим раствором, содержащим аммиак, в абсорбционной секции абсорбера, причем абсорбционная секция снабжена распределителями абсорбционного раствора, и абсорбирующий раствор содержит аммиак, подаваемый из резервуара для хранения аммиака; г) окисление сульфита аммония, полученного на этапе в), в секции окисления абсорбера, причем секция окисления снабжена распределителями окисления; д) промывку поглотительного раствора в отходящих газах водой в водном промывочном слое над абсорбционной секцией в абсорбере для уменьшения проскальзывания абсорбционного раствора; е) удаление капель воды из отходящих газов с помощью туманоуловителя, предусмотренного над слоем промывки водой внутри абсорбера, чтобы контролировать концентрацию капель тумана, содержащихся в очищенных отходящих газах (патент на изобретение СА 2908484, МПК B01D 53/78, заявлен 24.04.2013 г., опубликован 30.10.2014 г.). Недостатками данного изобретения являются:

- требуется постоянная подача в дымовой газ аммиака, возникает необходимость в дополнительной установке по производству аммиака или в хранилище аммиака, что увеличивает капитальные затраты;

- не указано, к какому содержанию кислых газов в составе отходящих газов подходит данный способ.

Известна также система очистки отходящих газов Клауса, включающая:

- установку гидрирования-восстановления, которая используется для реакции хвостового газа Клауса и водорода с целью преобразования серосодержащих компонентов в хвостовом газе в сероводород;

- закалочную установку, которая используется для охлаждения хвостовых газов установки гидрирования-восстановления;

- установку химического окисления, которая используется для окисления отходящих газов из установки закалки с получением кислого раствора, богатого элементарной серой и восстановленным сульфатом переходного элемента;

- установку восстановления серы, используемую для разделения кислого раствора, богатого элементарной серой и восстановленным сульфатом переходного элемента, на элементарную серу и кислый раствор, богатый восстановленным сульфатом переходного элемента;

- установку электрохимической регенерации, которая включает в себя электрохимический реактор, устройство регенерации газа и устройство регенерации жидкости, причем электрохимический реактор используется для электрохимической реакции кислого раствора, богатого восстановленным сульфатом переходного элемента, с образованием раствора, богатого окисленным сульфатом переходного элемента и водородом;

- устройство регенерации жидкости для рециркуляции раствора, обогащенного сульфатом элемента с переходной степенью окисления, полученного в электрохимическом реакторе, в установку химического окисления;

- устройство рекуперации газа, которое используется для циркуляции водорода, образующегося в электрохимическом реакторе, в установку восстановления гидрирования после очистки мембранным сепаратором водорода (патент на изобретение CN 209128035, МПК С01В 17/05, С25В 1/04, С25В 1/00, заявлен 14.08.2018 г., опубликован 19.07.2019 г.). Недостатками данного изобретения являются:

- сложность и многостадийность процесса очистки, реализуемого на семи установках;

- необходимость в большом числе аппаратов сложной конструкции.

Наиболее близок заявляемому изобретению способ регенерации серы из газов, содержащих серу, с высокой эффективностью регенерации серы, по меньшей мере, 99,8%, включающий обработку исходных материалов кислотного газа в установке типа Клауса с получением хвостового газа, в котором общая концентрация соединений серы меньше, чем 0,8 об. %, и концентрация свободного кислорода составляет 0,1-0,7 об. %; воздействие на соединения серы в хвостовом газе от указанной установки типа Клауса стадии гидрирования/гидролиза с получением получаемого газа, содержащего H2S; и удаление H2S из указанного получаемого газа (патент на изобретение RU 2438764, МПК B01D 53/86, заявлен 21.09.2007 г., опубликован 10.01.2012 г.). Недостатками данного изобретения являются:

- очистка хвостового газа процесса Клауса от сероводорода обеспечивается дополнительной технологической линией, реализуемой в группе последовательно функционирующих аппаратов 7, 11, 13, 20, 21, 22, что приводит к существенным дополнительным затратам на реализацию способа;

- в применении технологии не предусматривается снижение выбросов серы в атмосферу;

- очистка хвостового газа процесса Клауса от серосодержащих примесей приводит к образованию сероводорода, переводимого в элементарную серу в дополнительном конвертере не в полной мере, и в сущности представляет собой повторное самостоятельное применение процесса Клауса;

- конечный технологический (хвостовой) газ после конвертера 20 не подвергается очистке, хотя содержит сероводород.

Особой проблемой защиты окружающей среды от загрязнения сероводородом является переработка малосернистых природных газов, когда при весьма низкой концентрации в них сероводорода, например, менее 1% мол. газы имеют высокую концентрацию диоксида углерода. В этом случае при очистке природного газа от сероводорода и диоксида углерода водными растворами аминов диоксидом углерода подавляется селективность абсорбента по отношению к сероводороду, и в кислых газах, получаемых после регенерации абсорбента, преобладает содержание диоксида углерода при низкой концентрации сероводорода, что делает неэффективным использование преобразования сероводорода в элементарную серу по технологии процесса Клауса.

Задачей заявляемого изобретения является разработка способа обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа, позволяющего на основе комплекса химических процессов перерабатывать кислый газ с низким содержанием сероводорода (менее 10-15%) с дополнительной выработкой элементарной серы за счет снижения ее потерь в виде серосодержащих примесей и снижением выбросов в атмосферу оксидов серы, образующихся при дожиге хвостовых газов.

Для решения поставленной задачи предлагается способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа, включающий стадии:

а) абсорбционное селективное извлечение сероводорода из потока кислого газа после аминовой очистки малосернистого углеводородного газа, содержащего СО2 больше сероводорода, с образованием концентрата СО2, который направляют в термический окислитель для сжигания углеводородов и следовых количеств сернистых соединений, и насыщенного раствора абсорбента,

б) регенерация насыщенного раствора абсорбента с образованием обогащенного сероводородом кислого газа и регенерированного раствора абсорбента, который возвращают на стадию (а),

в) термическая ступень окисления части сероводорода в составе обогащенного сероводородом кислого газа на основе процесса Клауса до диоксида серы, взаимодействия оставшегося количества сероводорода с диоксидом серы с образованием элементарной серы, охлаждения технологического потока для конденсации паров серы и удаления жидкой элементарной серы с образованием первого потока газа,

г) каталитическая ступень 1, в которой осуществляют дальнейшее взаимодействие сероводорода первого потока газа с диоксидом серы с образованием элементарной серы, охлаждение технологического потока для конденсации паров серы и удаления жидкой элементарной серы, с образованием второго потока газа,

д) каталитическая ступень 2, в которой осуществляют дальнейшее взаимодействие сероводорода второго потока газа с диоксидом серы с образованием элементарной серы, охлаждение технологического потока для конденсации паров серы и удаления жидкой элементарной серы, с образованием третьего потока газа,

е) гидрирование смешанного третьего потока газа и газов дегазации элементарной серы, в результате которого остаточное количество диоксида серы и другие сернистые соединения, образующиеся на термической стадии - дисульфид серы, оксосульфид серы - гидрируют до сероводорода с образованием потока технологического газа,

ж) водная промывка потока технологического газа в колонне для его охлаждения и частичной конденсации паров, при этом охлажденный технологический газ со стадии (ж) для извлечения сероводорода направляют на стадию (а), предварительно смешивая с исходным кислым газом, образующимся после регенерации абсорбента на установке аминовой очистки малосернистого углеводородного газа, и подвергают селективной абсорбционной очистке от сероводорода с формированием циркуляционного комплекса химических процессов с замкнутым контуром по очищаемым газам, а на каталитических ступенях 1 и 2 используют разные катализаторы.

Предлагаемый способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа связывает все стадии заявляемого изобретения в циркуляционный контур химических процессов с замкнутым контуром по очищаемым газам, что всегда обеспечивает большую конверсию исходного сырья по сравнению с прямоточным комплексом аналогичных химических процессов. Использование на каталитических ступенях 1 и 2 разных катализаторов позволяет уменьшить загрузку катализатора в процесс и снизить затраты на катализаторы и капитальные затраты на изготовление реакторов.

В качестве малосернистого углеводородного газа используют природный или попутный нефтяной газ, или их смесь, или любой поток газов нефтепереработки, состоящий из углеводородов и требующий очистки от сероводорода и углекислого газа.

Целесообразно, что в качестве селективного абсорбента на стадии а) используют водный раствор метилдиэтаноламина (МДЭА), который обладает по сравнению с другими растворами аминов высокой селективностью по отношению к сероводороду и меньшим пенообразованием, что повышает эффективность работы абсорбера.

Повысить селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) можно рядом технологических приемов.

Возможно обеспечивать селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) за счет снижения времени контакта между абсорбентом и газом, что достигается при использовании в абсорбере насадки небольшой высоты.

В заявляемом способе селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) дополнительно обеспечивают за счет увеличения расхода циркулирующего абсорбента и соответственно снижения его степени насыщения.

Возможно дополнительно обеспечивать селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) за счет снижения концентрации амина в циркулирующем абсорбенте.

Возможно дополнительно обеспечивать селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) за счет повышения температуры процесса.

Целесообразно селективный процесс абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) выполнять на перекрестноточных контактных устройствах, обеспечивающих высокую производительность и эффективность тепломассообмена в широком диапазоне нагрузок на абсорбер. Ввиду своей высокой эффективности перекрестноточные насадки могут выполняться небольшой высоты, что позволяет максимально сократить время контакта и как следствие, достичь преимущественной абсорбции сероводорода.

Для обеспечения высокой конверсии сероводорода на стадиях каталитического окисления 1 и 2 необходимо увеличение времени контакта реакционной смеси с катализатором, при этом часть слоя катализатора на завершающей стадии очистки работает неэффективно.

Целесообразно на каталитической ступени 1 использовать среднеактивный дешевый алюмооксидный катализатор, обеспечивающий превращение 70-80% сероводорода, поступающего с термической ступени окисления.

Рационально на каталитической ступени 2 использовать высокоактивный, но более дорогой катализатор на основе диоксида титана, доводящий конверсию сероводорода, поступившего на каталитическую ступень 1 до 90-96%.

Возможны и иные варианты использования катализаторов на каталитических ступенях 1 и 2. Например, в качестве катализатора может использоваться оксид алюминия или его смесь с диоксидом титана, при этом диоксид титана может использоваться как во втором реакторе, так и в первом реакторе.

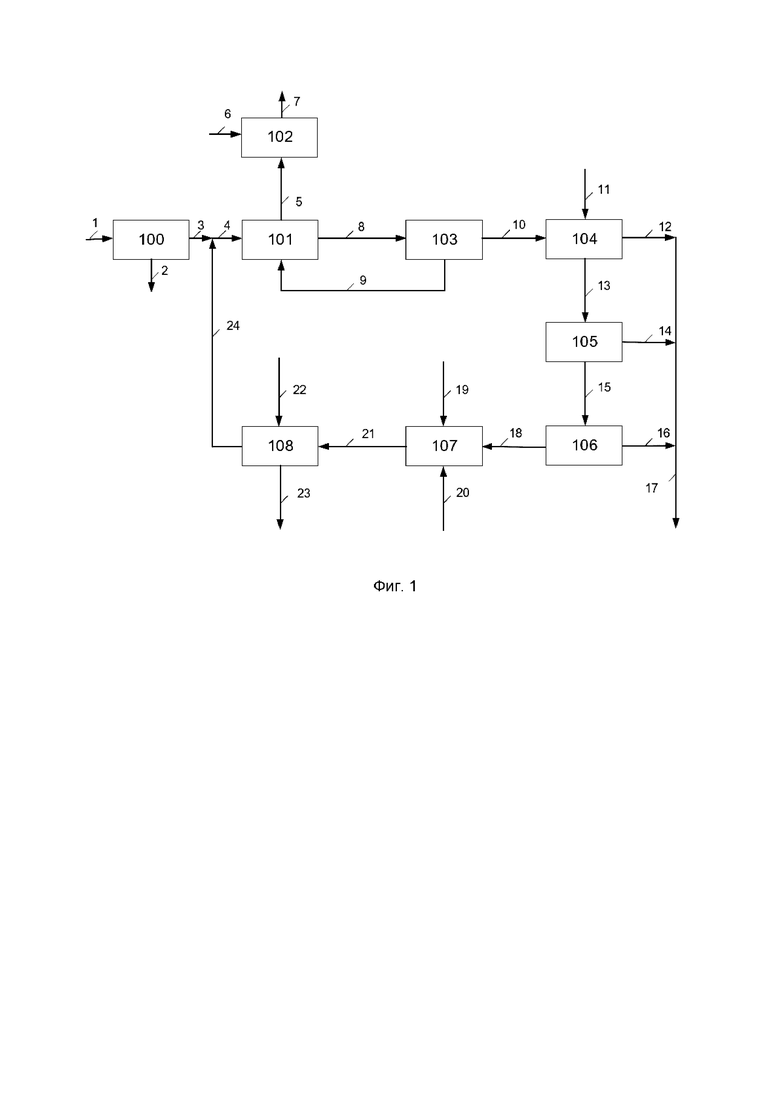

Один из возможных вариантов реализации заявляемого способа обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа представлен принципиальной схемой на фигуре 1 с использованием следующих обозначений:

1-23 - трубопроводы;

100 - установка аминовой очистки малосернистого углеводородного газа;

101 - стадия абсорбции сероводорода из потоков кислого газа и технологического газа;

102 - термический окислитель;

103 - стадия регенерации насыщенного раствора абсорбента;

104 - термическая ступень окисления;

105 - каталитическая ступень 1 окисления;

106 - каталитическая ступень 2 окисления;

107 - стадия гидрирования хвостовых газов и газов дегазации элементарной серы;

108 - стадия водной промывки технологического газа.

Малосернистый углеводородный газ по трубопроводу 1 подается на установку аминовой очистки малосернистого углеводородного газа 100, где удаляются кислые примеси, содержащие преимущественно сероводород и диоксид углерода с существенным преобладанием последнего, выводимые в виде кислого газа по трубопроводу 3, смешиваются с технологическим газом, содержащим примесь сероводорода и поступающим по трубопроводу 24, и общим потоком по трубопроводу 4 поступают в абсорбер стадии абсорбции сероводорода из потоков кислого газа и технологического газа 101. В качестве абсорбента в абсорбере используется водный раствор МДЭА, обладающий высокой селективностью по отношению к сероводороду. С установки аминовой очистки малосернистого углеводородного газа 100 выводится очищенный газ по трубопроводу 2 на дальнейшую осушку (на фигуре 1 не показано).

Абсорбция осуществляется в абсорбционной колонне с насадкой при давлении незначительно выше атмосферного, компенсирующем потери напора в системе аппаратов и трубопроводов технологической линии 101-108. За счет уменьшения времени контакта кислых газов и абсорбента в колонне поддерживается низкая степень насыщения аминового абсорбента, что обеспечивает высокую селективность абсорбционного процесса по сероводороду. В результате процесса селективной абсорбции происходит интенсивное насыщение абсорбента сероводородом и в меньшей степени диоксидом углерода, соотношение которых близко к 1:1 в насыщенном абсорбенте. С верха абсорбера отводится концентрат диоксида углерода с незначительной примесью сероводорода, который по трубопроводу 5 направляется в термический окислитель 102, в который по трубопроводу 6 подается воздух и по трубопроводу 7 выводится поток обезвреженного газа. Насыщенный абсорбент с куба абсорбера забирается насосом, при необходимости прокачивается через фильтр насыщенного амина, подогревается в рекуперативном теплообменнике (на фигуре 1 не показаны) и по трубопроводу 8 поступает в десорбер на стадию регенерации насыщенного раствора абсорбента 103.

В десорбере стадии регенерации насыщенного раствора абсорбента 103 осуществляется десорбция сероводорода и углекислого газа, отбираемых с верха аппарата с образованием потока кислого газа, в котором доля сероводорода в смеси с диоксидом углерода приемлема для термического окисления сероводорода методом Клауса. Регенерированный абсорбент, выводимый с низа десорбера, последовательно охлаждается в рекуперативном теплообменнике, аппарате воздушного охлаждения, водяном холодильнике (на фигуре 1 не показаны) и по трубопроводу 9 возвращается на орошение в абсорбер стадии абсорбции сероводорода из потоков кислого газа и технологического газа 101.

Кислый газ, обогащенный сероводородом, по трубопроводу 10 направляется на термическую ступень окисления 104. В качестве окислителя используется воздух, подаваемый по трубопроводу 11. При необходимости поток кислого газа и/или воздуха может предварительно подогреваться. Для окисления части сероводорода до диоксида серы на этой стадии используется одно- или двухсекционный термический реактор, в котором диоксид серы также взаимодействует с остаточным количеством сероводорода при температуре около 1000°С с образованием серы в соответствии с химизмом процесса Клауса, при этом сера при высокой температуре находится в газообразном состоянии. Продукты реакции охлаждаются в котле среднего давления за счет испарения воды с образованием водяного пара среднего или низкого давления. В конденсаторе серы происходит дальнейшее охлаждение продуктов реакции до температуры около 150°С за счет образования водяного пара низкого давления (или подогрева котловой воды), при этом газообразная сера конденсируется и отделяется. Термический реактор, котел среднего давления и конденсатор серы объединены в один аппарат.Жидкая сера по трубопроводу 12 направляется в дегазатор серы (на фигуре 1 не показан), а оставшаяся реакционная смесь рассматривается как первый поток газа. Конверсия исходного сероводорода сырьевого углеводородного газа, поступившего в процесс, в серу на термической ступени окисления зависит от состава газов и температуры горения и составляет 60-70%.

Первый поток газа из конденсатора серы термической ступени окисления 104 подогревается до температуры 200-260°С и по трубопроводу 13 направляется в реактор на каталитическую ступень 1 окисления 105, где продолжается реакция взаимодействия сероводорода и диоксида серы на алюмооксидном катализаторе с последующим охлаждением и отделением сконденсировавшейся жидкой серы, отводимой по трубопроводу 14 в дегазатор серы (на фигуре 1 не показан), а второй поток газа отводится из каталитической ступени 1 окисления 105 по трубопроводу 15 на каталитическую ступень 2 окисления 106. Конверсия сероводорода, содержавшегося в кислом газе, поступившем в процесс Клауса, в серу после каталитической ступени 1 окисления 105 увеличивается до 80-85%.

Далее второй поток газа каталитической ступени 1 окисления 105 вновь подогревают до температуры 200-260°С и по трубопроводу 15 направляют на каталитическую ступень 2 окисления 106, в которой продолжается реакция взаимодействия сероводорода и диоксида серы на катализаторе на основе диоксида титана с последующим охлаждением и отделением сконденсировавшейся жидкой серы, которая по трубопроводу 12 поступает в дегазатор серы (на фигуре 1 не показан), а третий поток газа отводится из каталитической ступени 2 окисления 106. Потоки жидкой серы, направляемые по трубопроводам 12, 14 и 16, объединяются в единый поток и по трубопроводу 17 поступают в дегазатор серы (на фигуре 1 не показан). Конверсия сероводорода кислого газа в серу на каталитической ступени 2 окисления 106 увеличивается до 94-98%.

Третий поток газа каталитической ступени 2 окисления 106, представляющий собой хвостовые газы процесса Клауса, по трубопроводу 18 направляется на стадию гидрирования хвостовых газов и газов дегазации элементарной серы 107, куда также по трубопроводу 20 поступают газы дегазации элементарной серы. В реакторе гидрирования в присутствии водородсодержащего газа, подаваемого по трубопроводу 19, происходит превращение сернистых соединений, таких как меркаптаны, COS, CS2, SO2, в сероводород. Полученный в реакторе гидрирования технологический газ с содержанием водорода не ниже 1,5% об., что соответствует требуемой конверсии сернистых соединений в реакторе на уровне 95-99%, по трубопроводу 21 подается в промывную колонну стадии водной промывки технологического газа 108.

В промывной колонне стадии водной промывки технологического газа 108 газообразные продукты в противотоке контактируют с циркулирующей холодной промывочной водой, поступающей по трубопроводу 22, при этом часть водяных паров конденсируются, необходимое количество воды с низа колонны забирается насосом, охлаждается и подается на верх колонны, избыточное количество кислой воды отводится по трубопроводу 23. Охлажденный технологический газ по трубопроводу 24 в виде технологического газа возвращается в начало процесса на смешение с исходным кислым газом после аминовой очистки малосернистого углеводородного газа, подаваемым по трубопроводу 3.

По рассмотренной технологии выполнен расчет процесса одной из возможных реализаций способа обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого природного и попутного нефтяного газа, параметры основных технологических потоков и аппаратов указаны в таблицах 1 и 2.

При переработке на установке абсорбционной очистки 104,2 т/ч малосернистого природного и попутного нефтяного газа с содержанием сероводорода 0,205 т/ч и диоксида углерода 2,117 т/ч были выделены кислые газы.

Кислые газы после аминовой очистки углеводородного газа в количестве 2593 кг/ч с содержанием сероводорода 9,7% об. и потенциалом выработки серы 193 кг/ч смешиваются с охлажденным технологическим газом (614 кг/ч), образующимся при гидрировании сернистых соединений хвостовых газов процесса Клауса, образуя сырьевой поток в количестве 3207 кг/ч, и направляются на циркуляционный комплекс химических процессов с замкнутым контуром по очищаемым газам в соответствии с заявляемым изобретением.

В результате реализации стадий 101 и 103 - абсорбционной очистки сырьевого потока циркуляционного контура водным раствором метилдиэтиламина - получено 2778 кг/ч концентрата диоксида углерода, с которым далее на термическое обезвреживание поступает 1,3 кг/ч сероводорода, и 448 кг/ч обогащенного кислого газа, более чем на половину состоящего из сероводорода (211,7 кг/ч), поступающего на термическую ступень окисления 104, куда также подается 428 кг/ч воздуха для сжигания сероводорода. В термическом реакторе около одной третьей части сероводорода окисляется до диоксида серы, взаимодействующего с неокисленным сероводородом с образованием выделяемой элементарной серы. Далее газообразный продукт реакций поступает последовательно на ступени каталитического окисления 1 и 2; всего в результате химических процессов в последовательной системе из термической и двух каталитических ступеней из поступивших в нее 917 кг/ч смеси воздуха и обогащенного кислого газа образовалось 876 кг/ч конечных продуктов: 192 кг/ч элементарной серы (более 1500 т/г товарной серы) и 684 кг/ч третьего потока газа (хвостовых газов), состоящего, в основном, из непрореагировавшего диоксида углерода, азота и образовавшихся в ходе химических процессов паров воды, незначительной примеси сероуглерода и серооксида углерода, а также не прореагировавших до конца диоксида серы (0,18% об.) и сероводорода (0,46% об.)

Третий поток газа вместе с газами дегазации серы подвергается гидрированию, благодаря чему диоксид серы полностью переходит в сероводород и его концентрация в технологических газах возрастает до 0,85% об., а последующая промывка и охлаждение технологических газов водой в результате конденсации части водяных паров доводит концентрацию сероводорода в хвостовых газах до 1,1% об., технологических газы содержат в основном балластные компоненты СО2 (25,3% об.), водяной пар (5,2% об.) и азот (64,2% об.), представляют собой охлажденный технологический газ и при совместной подаче их с исходным кислым газом поступают в абсорбер на стадию абсорбции сероводорода из потоков кислого газа и технологического газа 101.

Таким образом, заявляемое изобретение решает задачу разработки способа обезвреживания малосернистого природного газа с достижением следующего технического результата:

- возможность переработки на циркуляционной установке кислого газа после аминовой очистки малосернистого углеводородного газа с содержанием сероводорода менее 10-15% об.;

- снижение выбросов диоксида серы в атмосферу, что влечет за собой снижение экологического вреда при переработке малосернистого углеводородного газа;

- вместо использования отдельных аппаратов для раздельной очистки от сероводорода исходного кислого газа и технологического газа, полученного при переработке хвостовых газов процесса Клауса, сокращение количества технологических аппаратов путем совместной очистки обоих потоков в одном аминовом абсорбере;

- получение товарной серы высокого качества.

Изобретение относится к области очистки углеводородного газа от соединений серы и может быть использовано в нефтегазоперерабатывающей, газохимической и других отраслях промышленности. Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа включает стадии абсорбционного селективного извлечения сероводорода, регенерацию насыщенного раствора абсорбента, термическую ступень окисления части сероводорода, двух каталитических ступеней, гидрирования газового потока с образованием потока технологического газа и водной промывки потока технологического газа. Охлажденный технологический газ со стадии водной промывки направляют на стадию абсорбционного селективного извлечения сероводорода, предварительно смешивая с исходным кислым газом, образующимся после регенерации абсорбента, и подвергают селективной абсорбционной очистке от сероводорода с формированием циркуляционного комплекса химических процессов с замкнутым контуром по очищаемым газам, а на каталитических ступенях 1 и 2 используют разные катализаторы. Изобретение обеспечивает повышение выхода элементарной серы, снижение выбросов в атмосферу оксидов серы, сокращение количества используемых в процессе аппаратов. 9 з.п. ф-лы, 1 ил., 1 пр.

1. Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа, включающий стадии:

а) абсорбционное селективное извлечение сероводорода из потока кислого газа после аминовой очистки малосернистого углеводородного газа, содержащего СО2 больше сероводорода, с образованием концентрата СО2, который направляют в термический окислитель для сжигания углеводородов и следовых количеств сернистых соединений, и насыщенного раствора абсорбента,

б) регенерация насыщенного раствора абсорбента с образованием обогащенного сероводородом кислого газа и регенерированного раствора абсорбента, который возвращают на стадию (а),

в) термическая ступень окисления части сероводорода в составе обогащенного сероводородом кислого газа на основе процесса Клауса до диоксида серы, взаимодействия оставшегося количества сероводорода с диоксидом серы с образованием элементарной серы, охлаждения технологического потока для конденсации паров серы и удаления жидкой элементарной серы с образованием первого потока газа,

г) каталитическая ступень 1, в которой осуществляют дальнейшее взаимодействие сероводорода первого потока газа с диоксидом серы с образованием элементарной серы, охлаждение технологического потока для конденсации паров серы и удаления жидкой элементарной серы, с образованием второго потока газа,

д) каталитическая ступень 2, в которой осуществляют дальнейшее взаимодействие сероводорода второго потока газа с диоксидом серы с образованием элементарной серы, охлаждение технологического потока для конденсации паров серы и удаления жидкой элементарной серы, с образованием третьего потока газа,

е) гидрирование смешанного третьего потока газа и газов дегазации элементарной серы, в результате которого остаточное количество диоксида серы и другие сернистые соединения, образующиеся на термической стадии – дисульфид серы, оксосульфид серы – гидрируют до сероводорода с образованием потока технологического газа,

ж) водная промывка потока технологического газа в колонне для его охлаждения и частичной конденсации паров воды,

отличающийся тем, что охлажденный технологический газ со стадии (ж) для извлечения сероводорода направляют на стадию (а), предварительно смешивая с исходным кислым газом, образующимся после регенерации абсорбента на установке аминовой очистки малосернистого углеводородного газа, и подвергают селективной абсорбционной очистке от сероводорода с формированием циркуляционного комплекса химических процессов с замкнутым контуром по очищаемым газам, а на каталитических ступенях 1 и 2 используют разные катализаторы.

2. Способ по п. 1, отличающийся тем, что в качестве малосернистого углеводородного газа используют природный или попутный нефтяной газ, или их смесь, или любой поток газов нефтепереработки, состоящий из углеводородов и требующий очистки от сероводорода и углекислого газа.

3. Способ по п. 1, отличающийся тем, что в качестве селективного абсорбента на стадии (а) используют водный раствор метилдиэтаноламина.

4. Способ по п. 1, отличающийся тем, что селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) дополнительно обеспечивают за счет снижения времени контакта между абсорбентом и газом.

5. Способ по п. 1, отличающийся тем, что селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) дополнительно обеспечивают за счет увеличения расхода циркулирующего абсорбента и соответственно снижения его степени насыщения.

6. Способ по п. 1, отличающийся тем, что селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) дополнительно обеспечивают за счет снижения концентрации амина в циркулирующем абсорбенте.

7. Способ по п. 1, отличающийся тем, что селективность процесса абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) дополнительно обеспечивают за счет повышения температуры процесса.

8. Способ по п. 1, отличающийся тем, что селективный процесс абсорбции сероводорода относительно СО2 из смеси охлажденного технологического газа с исходным кислым газом на стадии (а) выполняют на перекрестноточных контактных устройствах.

9. Способ по п. 1, отличающийся тем, что на каталитической ступени 1 используют алюмооксидный катализатор.

10. Способ по п. 1, отличающийся тем, что на каталитической ступени 2 используют катализатор на основе диоксида титана.

| СПОСОБ РЕГЕНЕРАЦИИ СЕРЫ ИЗ ГАЗОВ, СОДЕРЖАЩИХ СЕРУ, С ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ | 2007 |

|

RU2438764C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2560406C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, СОДЕРЖАЩИХСЯ В ОСТАТОЧНОМ ГАЗЕ | 1994 |

|

RU2116123C1 |

| СПОСОБ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ГАЗА С ЭТАПАМИ ГИДРИРОВАНИЯ И ПРЯМОГО ОКИСЛЕНИЯ | 2016 |

|

RU2703247C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОБОГАЩЕННОГО ДИОКСИДОМ УГЛЕРОДА КИСЛОГО ГАЗА В ПРОЦЕССЕ КЛАУСА | 2011 |

|

RU2545273C2 |

| US 5676921 A1, 14.10.1997. | |||

Авторы

Даты

2024-08-19—Публикация

2023-12-29—Подача