Изобретение относится к литейному производству, в частности к производству экзотермических смесей для легирования железоуглеродистых сплавов.

Ближайшим аналогом предлагаемой экзотермической смеси является экзотермическая смесь по изобретению SU N 425727, B 22 D 27/06, 30.04.74, состоящая из железоалюминиевого термита и феррохрома при следующем соотношении компонентов, мас.%:

Железоалюминиевый термит - Основа

Феррохром - 17 - 23

Недостатком указанной экзотермической смеси является ее высокая стоимость, обусловленная использованием дорогостоящих материалов: феррохрома и железоалюминиевого термита.

С целью снижения стоимости экзотермической смеси для легирования железоуглеродистых сплавов никелем, хромом, медью и другими металлами предлагается экзотермическая смесь, содержащая легирующий элемент и восстановитель, отличающаяся тем, что в качестве легирующего элемента применяют прокаленные отходы гальванического производства, состоящие из оксидов легирующих металлов.

Указанный выше отход гальванического производства содержит металлы в виде их гидроксидов и образуется в большом количестве в гальванических цехах, оснащенных щелочной нейтрализацией отходов. В настоящее время вода после такой обработки возвращается в производство, а обезвоженные под прессом гидрооксиды вывозятся в отвалы, создавая экологические проблемы.

Поставленная цель достигается за счет: 1) прокалки отходов гальванического производства в виде гидроксидов при температуре 800 - 900oC в течение 2 ч, в результате чего гидроксиды металлов переходят в оксиды; 2) усреднения отходов по химическому составу за счет перемешивания и приготовления на их основе экзотермической смеси для легирования железоуглеродистых сплавов, выплавляемых в электродуговых и индукционных печах.

Для приготовления экзотермической легирующей смеси прокаленный отход гальванического производства смешивают с порошкообразными восстановителями: углеродом техническим, алюминием, ферросилицием 75%-ным и др. Количество восстановителя в смеси определяется стехиометрическим расчетом в зависимости от содержания кислорода в отходах гальванического производства.

Пример расчета количества восстановителя.

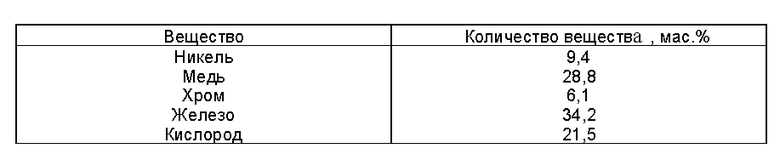

Химический состав отхода гальванического производства после прокалки приведен в таблице.

Для легирования никелем, медью и хромом восстановитель подбирается так, чтобы изменение энергии Гиббса в реакции окисления восстановителя кислородом в расчете на один моль окислителя при 1000oC было бы более отрицательно, чем в реакции окисления легирующего элемента (никеля, меди и хрома) также в расчете на один моль окислителя при 1000oC. Кроме того, восстановитель должен иметь минимальную стоимость.

Таким восстановителем для данных элементов является кремний. Будем использовать ферросилиций 75%-ный. Масса восстановителя на 100 кг отхода определяется стехиометрически исходя из формулы

Si + 20 = SiO2

Согласно стехиометрическому расчету для восстановления содержащихся в отходе легирующих элементов требуется 18,8 кг кремния на 100 кг отхода.

В пересчете на ферросилиций 75%-ный: масса ферросилиция 75%-ного = 18,8/0,75 = 25,1 кг.

Для проведения реакции ферросилиций 75%-ный должен быть размолот до частиц размером не более 2 мм. Можно также использовать ферросилиций 75%-ный, улавливаемый циклонами вентиляционных систем на ферросплавных заводах. В том и в другом случае затраты на легирование сокращаются по сравнению с использованием свежих материалов.

Для легирования только никелем и медью можно подобрать еще более дешевый восстановитель - железо, которое в избытке имеется в жидкой ванне металла. В этом случае не требуется вводить в смесь дополнительно восстановитель. Отходы, прокаленные и перемешанные, загружаются на дно печи самостоятельно.

Для легирования железоуглеродистого сплава экзотермическую смесь вводят при загрузке шихты на дно электродуговой или индукционной печи. Количество вводимой добавки не должно превышать по массе массу шлакообразующих материалов и не вносить в металл больше легирующих элементов и вредных примесей, чем требуется техническими условиями сплава.

Проведенными в условиях литейного цеха экспериментальными плавками легированного никелем, хромом и медью чугуна в электродуговой печи емкостью 3 т с использованием экзотермических смесей, состоящих из отходов гальванического производства, установлено, что они обеспечивают высокое усвоение легирующих элементов жидким металлом, которое составляет для никеля 95 - 97%, для хрома - 90 - 95%, для меди - 90 - 95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ХРОМОМ В КОВШЕ | 1995 |

|

RU2098492C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ МОЛИБДЕНОМ | 1995 |

|

RU2098489C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЬНЫХ ЧАСТЕЙ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2108889C1 |

| ЭКЗОТЕРМИЧЕСКИЙ СВАРОЧНЫЙ СТЕРЖЕНЬ | 1997 |

|

RU2169066C2 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Смесь для поверхностного легирования отливок | 1983 |

|

SU1126367A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1996 |

|

RU2108893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1992 |

|

RU2015835C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ВЫПЛАВКИ И ЛЕГИРОВАНИЯ СТАЛИ | 2000 |

|

RU2175017C1 |

Изобретение относится к литейному производству, в частности к производству экзотермических смесей для легирования железоуглеродистых сплавов. Экзотермическая смесь содержит легирующий элемент и восстановитель. Причем в качестве легирующего элемента применяют прокаленные отходы гальванического производства которые состоят из оксидов легирующих металлов. Восстановитель подбирается таким образом, чтобы при температуре 1000oС энергия Гиббса при реакции окисления его кислородом была более отрицательна, чем энергия Гиббса при окислении легирующего элемента при той же температуре. Изобретение позволяет снизить стоимость экзотермической смеси и решает экологические проблемы. 1 табл.

Экзотермическая смесь для легирования железоуглеродистых сплавов, содержащая легирующий элемент и восстановитель, отличающаяся тем, что в качестве легирующего элемента применяют прокаленные отходы гальванического производства, состоящие из оксидов легирующих металлов, а восстановитель подбирается таким образом, чтобы при температуре 1000oС энергия Гиббса при реакции окисления его кислородом была более отрицательна, чем энергия Гиббса при окислении легирующих элементов при той же температуре.

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЧУГУНА ХРОМОМ В КОВШЕ | 1972 |

|

SU425727A1 |

| Экзотермическая смесь | 1972 |

|

SU533664A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| ЭКЗОТЕРМИЧЕСКИЙ СОСТАВ | 0 |

|

SU298663A1 |

| JP 60009816 A, 04.03.85 | |||

| DE 1230450 B, 15.12.66. | |||

Авторы

Даты

1999-02-27—Публикация

1996-09-19—Подача