Изобретение относится к текстильной промышленности и касается прядильного аппарата для получения пневмомеханическим способом из хлопка, шерсти и штапелированного льна одиночной или армированной пряжи при использовании проволоки и химических нитей с одновременным осуществлением жидкостной обработки (шлихтование, крашение), термической обработки и парафинирования.

Известен прядильный аппарат, содержащий пряжеформирующую камеру бескольцевого прядения, механизм подачи волокнистой ленты, дискретизирующее устройство, шлихтовальную камеру, камеру термической обработки пряжи, мотальный механизм, тормозную, выводную, отжимную и выпускную пары с рифлеными цилиндрами, соединенную с вентиляционным трубопроводом систему пневмоотсоса и держатели сердечниковых продуктов.

Известному прядильному аппарату присущ недостаток, состоящий в том, что при его эксплуатации не исключается повышенная утомляемость прядильщицы из-за расположения его рабочих зон по высоте, вынуждающих ее работать то с поднятыми руками, то, находясь в полусогнутом положении. Заправка нити в шлихтовально-красильную и термическую камеры, снятие паковки с пряжей вызывают у прядильщицы необходимость постоянно иметь при себе подставку (табуретку), а установка бобин с сердечниковой нитью и держателей катушек с проволокой вставать на колени. Кроме того, в аппарате нет индивидуального автоматического прекращения работы одного прядильного выпуска при обрыве в нем пряжи выше выводной линии рифцилиндров, а при прядении армированной пряжи при прекращении формирования наружного волокнистого слоя на сердечниковом продукте.

Задачей изобретения является создание прядильного аппарата, обеспечивающего получение технического результата, состоящего в повышении эксплуатационных качеств и улучшении условий обслуживания.

Данный технический результат в прядильном аппарате, содержащем на каждом прядильном выпуске пряжеформирующую камеру бескольцевого прядения, механизм подачи волокнистой ленты, дискретизирующее устройство, шлихтовальную камеру, камеру термической обработки пряжи, мотальный механизм, тормозную, выводную, обжимную и выпускную пары с рифлеными цилиндрами, соединенную с вентиляционным трубопроводом систему пневмоотсоса, и держатели сердечниковых продуктов, достигается тем, что каждая секция аппарата имеет механизированную подъемно-опускающуюся площадку обслуживания, установленную с возможностью размещения ниже уровня пола. При этом площадка обслуживания имеет возможность располагаться и выше уровня пола.

Площадка обслуживания на каждой секции аппарата имеет индивидуальный, например, электрический привод ее возвратно-поступательного перемещения в вертикальном направлении.

Площадка обслуживания на каждой секции аппарата имеет разборное ограждение.

Прядильный аппарат имеет базовые полосы для держателей катушек с проволокой, установленные наклонно к фронтальной вертикальной плоскости с образованием обращенного вниз вершиной угла.

На базовых полосах каждого прядильного выпуска выполнено два отверстия для установки в них посредством двух штифтов держателя катушки с проволокой.

Штифты установлены на базовых основаниях держателей катушек с проволокой.

Прядильный аппарат имеет базовые полосы для держателей бобин с сердечниковым продуктом, установленные наклонно к фронтальной вертикальной плоскости с образованием обращенной вниз вершиной угла.

Прядильный аппарат содержит автоостанов, срабатывающий при обрыве армированной пряжи или изменении ее толщины.

Автоостанов размещен в зоне мотального барабанчика и имеет возможность отключения электромагнитных муфт привода, термокамеры и включения электромагнита пряжеформирующей камеры при обрыве пряжи или отсутствии на ней наружного волокнистого слоя.

Шлихтовальная камера имеет нитенаправляющий валик эллипсовидной формы.

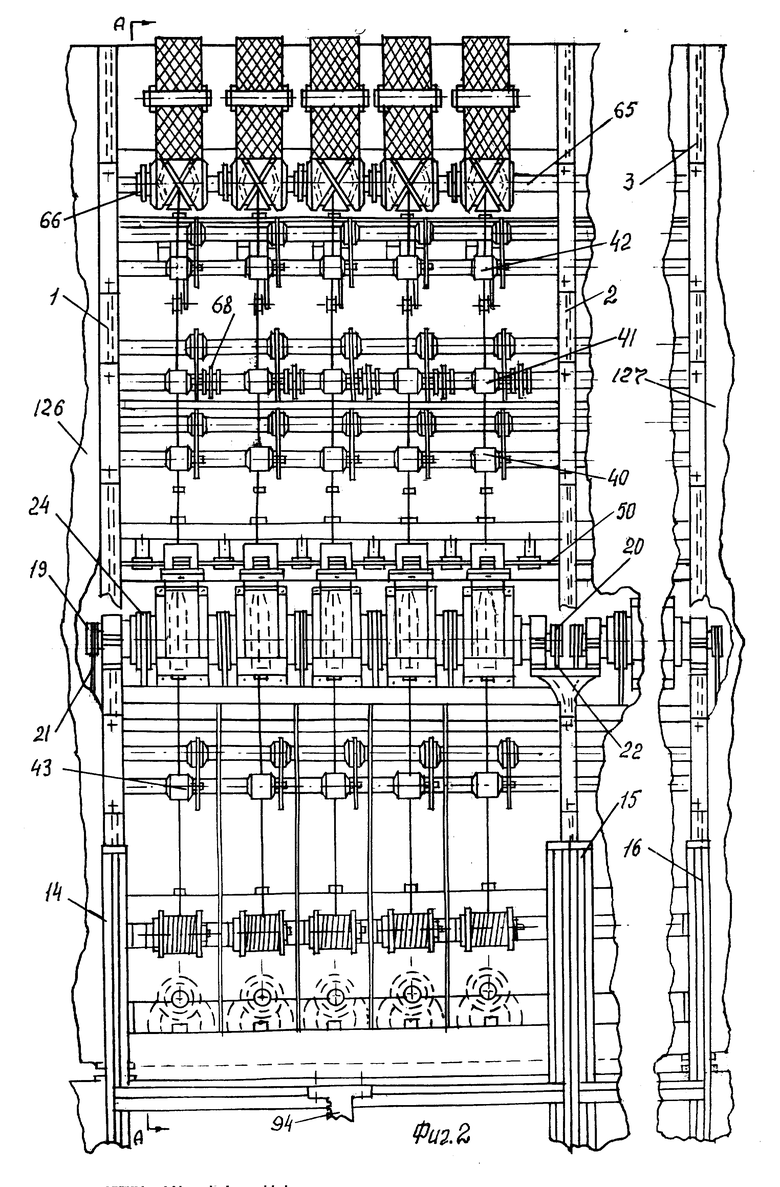

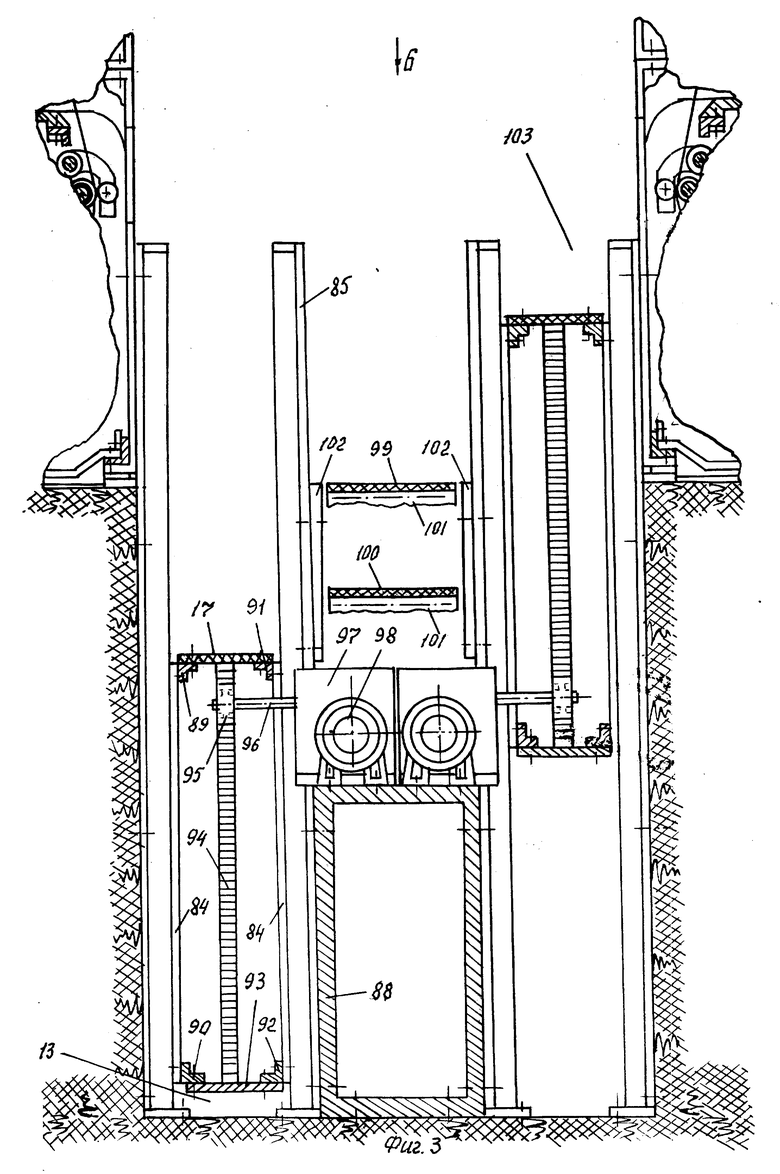

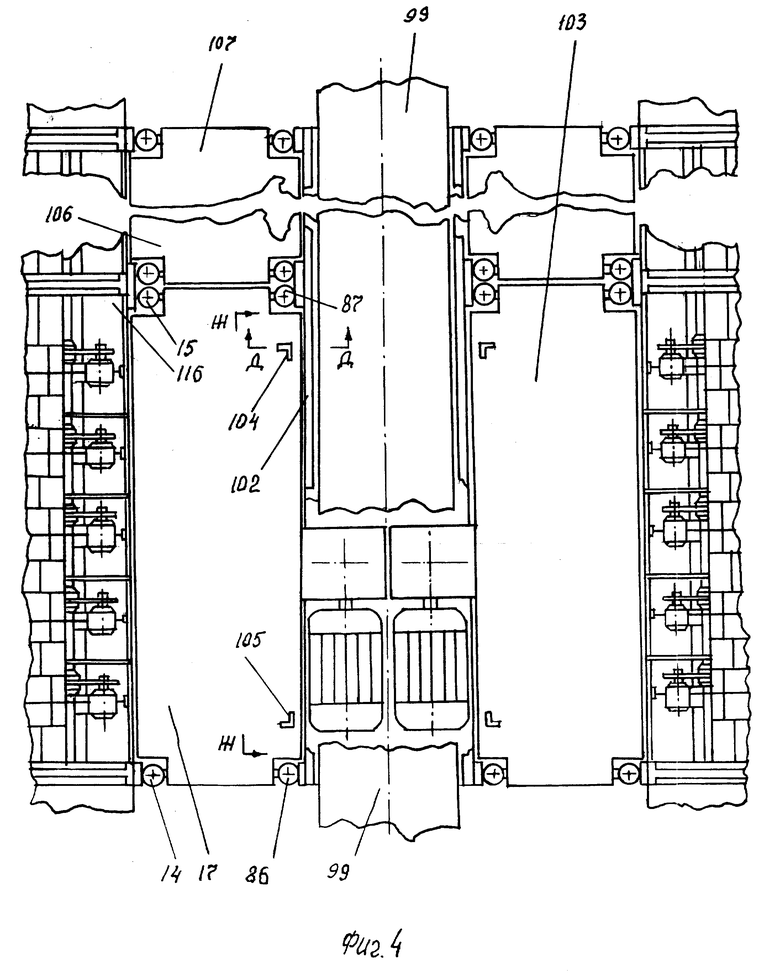

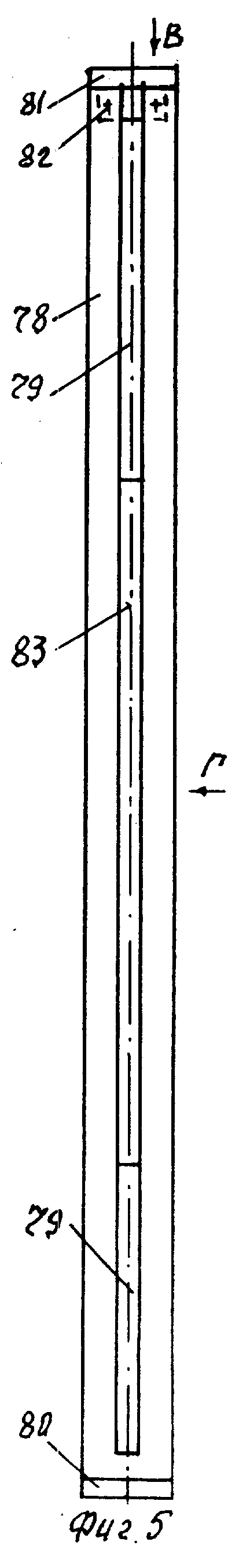

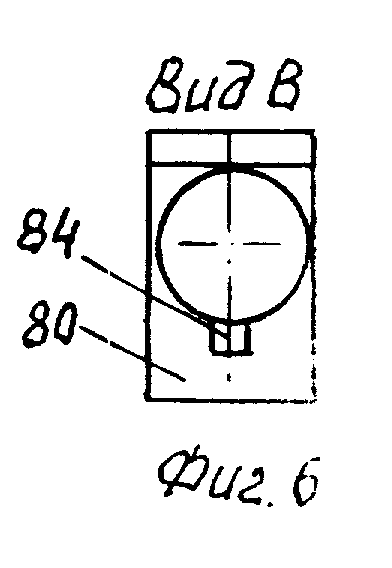

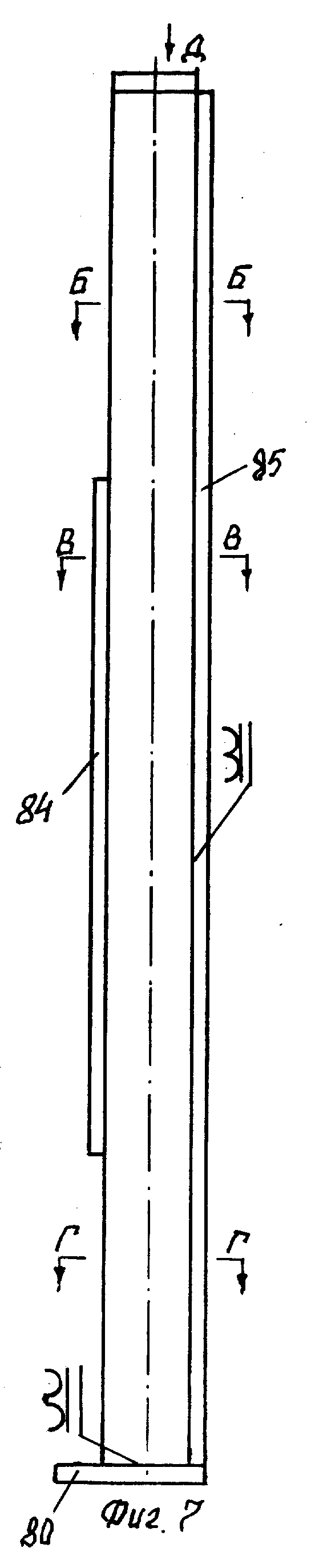

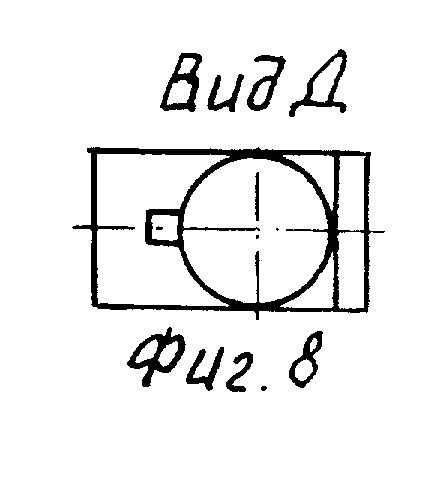

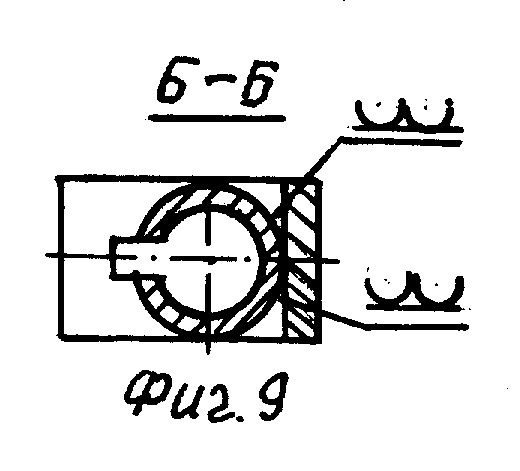

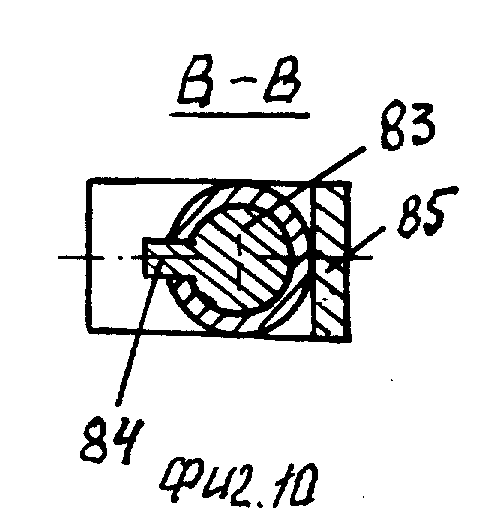

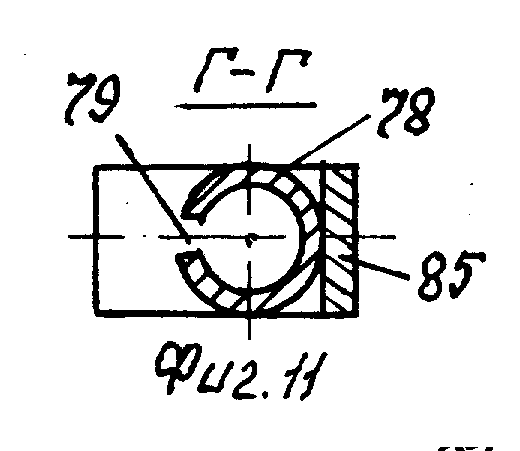

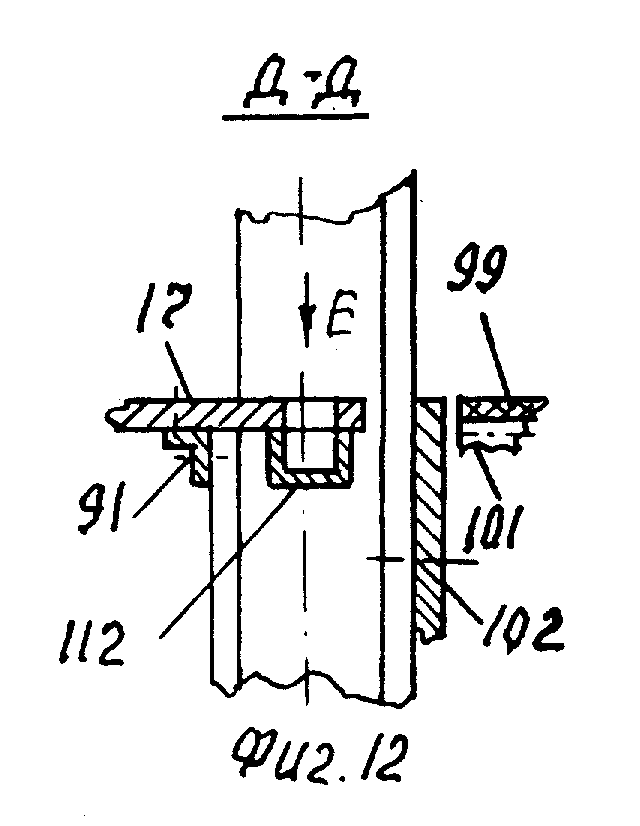

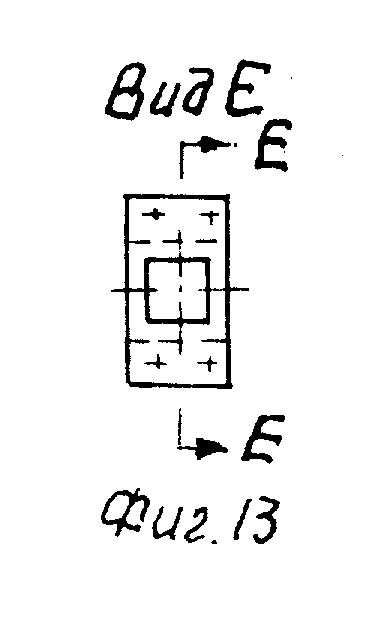

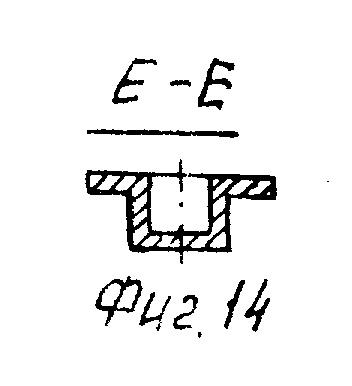

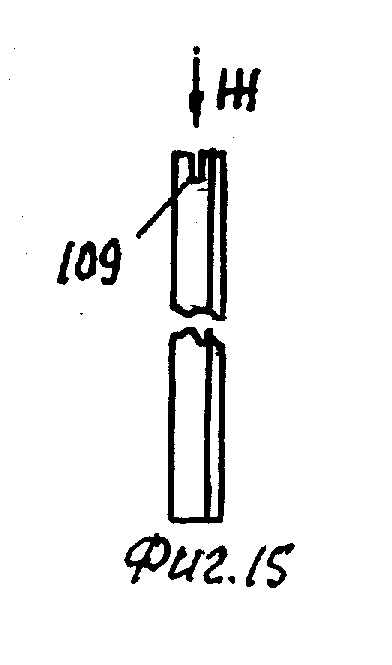

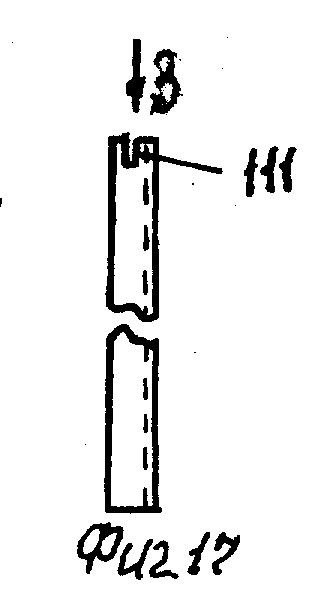

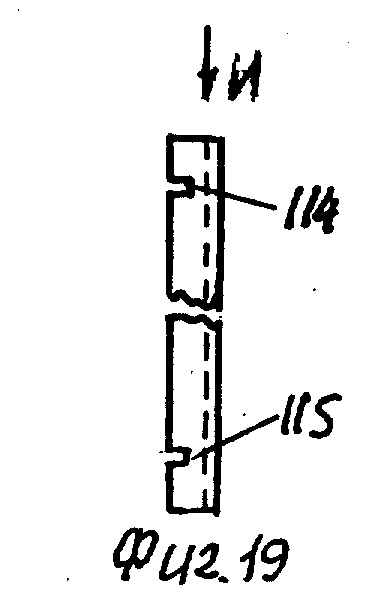

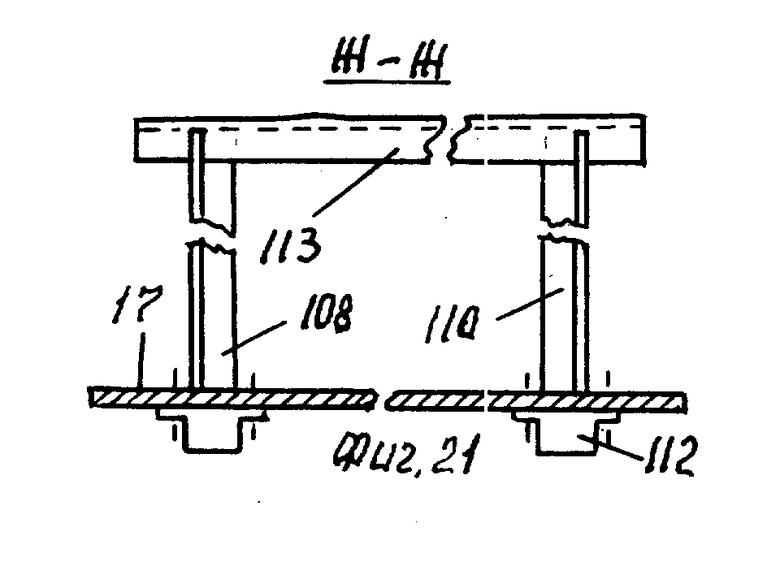

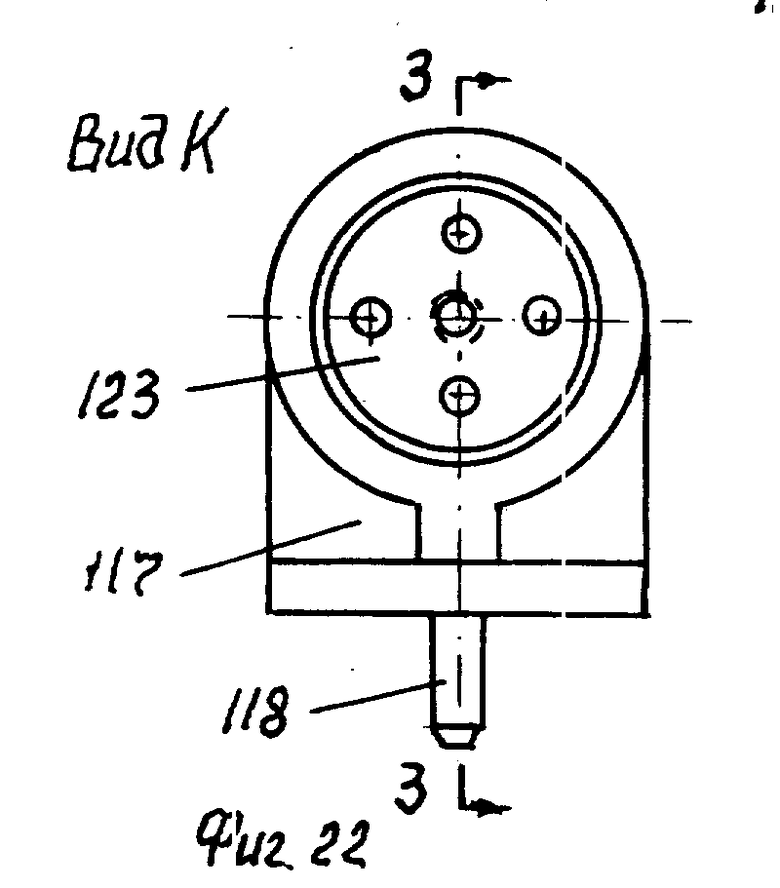

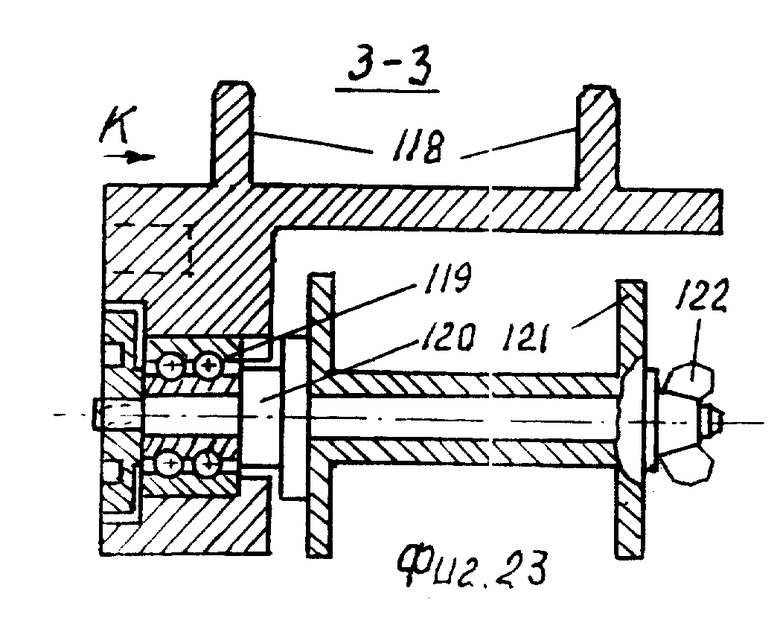

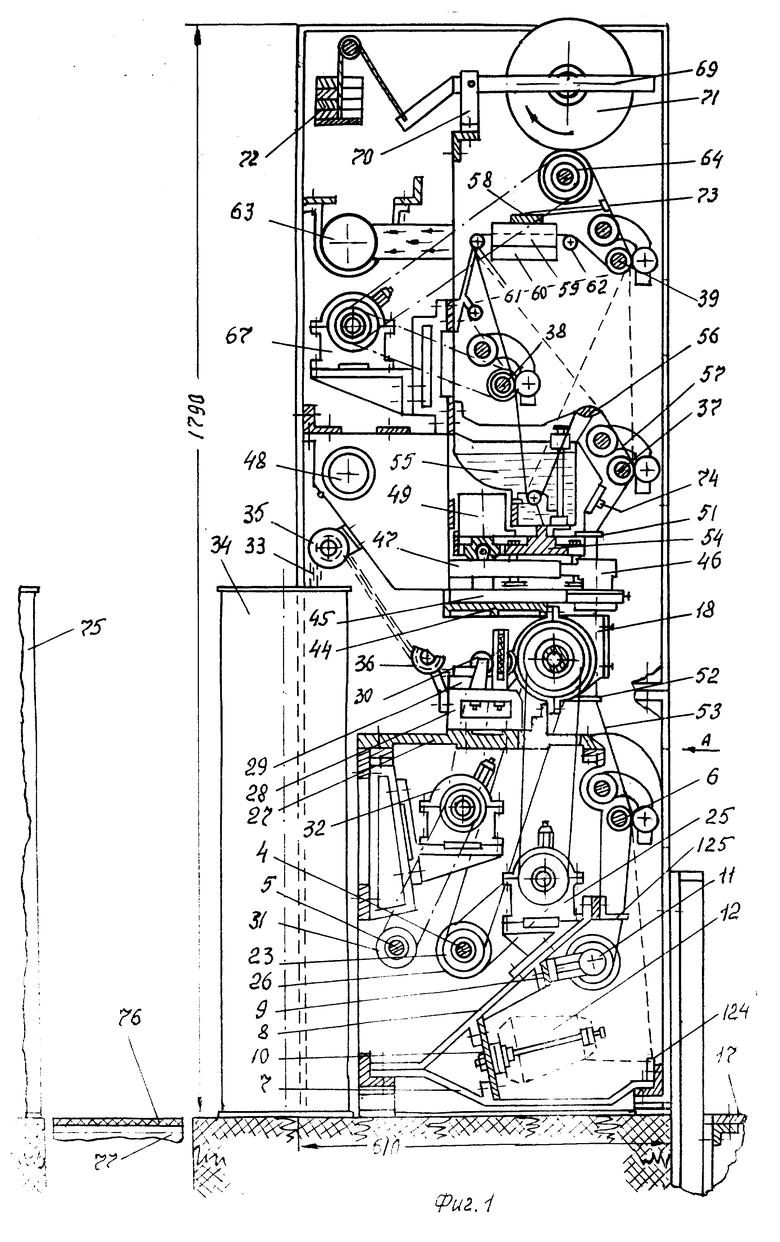

На фиг.1 схематически изображен поперечный разрез А-А прядильного аппарата; на фиг.2 вид аппарата со стороны его обслуживания, вид А на фиг.1; на фиг.3 показано продолжение нижней части аппарата на фиг.1; на фиг.4 вид Б на фиг.3; на фиг.5 схематически показана цилиндровая стойка в сборе с ползуном, применяющаяся в механизме подъемно-опускающихся площадок обслуживания аппарата; на фиг. 6 вид В на фиг.5; на фиг.7 вид Г на фиг.5; на фиг.8 вид Д на фиг. 7; на фиг.9 разрез Б-Б на фиг.7; на фиг.10 разрез В-В на фиг.7; на фиг. 11 разрез Г-Г на фиг.7; на фиг.12 разрез Д-Д на фиг.4, показывающий крепление коробкообразного упора к нижней плоскости площадок обслуживания в месте углообразного паза для стойки ограждения; на фиг.13 вид Е на фиг.12; на фиг. 14 разрез Е-Е на фиг.13; на фиг.15 стойка ограждения, устанавливаемая вертикально в углообразные пазы; на фиг.16 вид Ж на фиг.15; на фиг.17 стойка ограждения, устанавливаемая вертикально в углообразные пазы; на фиг.18 вид З на фиг. 17; на фиг.19 горизонтальная составляющая (перила, поручень) ограждения механизированных подъемно-опускающихся площадок обслуживания аппарата; на фиг. 20 вид И на фиг. 19; на фиг.21 разрез Ж-Ж на фиг.4 с установленным на механизированной площадке обслуживания ее ограждением в собранном виде; на фиг.22 держатель катушки с проволокой, вид К на фиг.23; на фиг.23 разрез З-З на фиг.22.

Каркасную основу аппарата составляют (фиг.2) рамы: головная 1, межсекционная (промежуточная) 2, хвостовая 3. Каждая рама состоит из нижней и верхней частей, соединенных болтовым креплением жестко, и фиксировано установлена на фундаменте.

В нижних частях головной, промежуточной и хвостовой рам (фиг.1) посредством опор вращения смонтированы приводные валы 4 и 5 и линия рифцилиндров 6, предназначенная для торможения сердечниковой нити. Валы 4 и 5 и линия 6 получают вращение от головного привода (не показан).

Посредством поперечных связей 7 и 8 базовая полоса 9 под держатели катушек 11 и базовая полоса 10 для держателей бобин 12 закреплены таким образом, что их продольные плоскости относительно продольной фронтальной, вертикальной плоскости аппарата расположены наклонно, под углом с вершиной вниз. Такое положение продольных плоскостей базовых полос 9 и 10 обеспечивает на них закрепление держателей катушек 11 и бобин 12 так, что катушки 11 и бобины 12 непосредственно в зоне обслуживания относительно горизонтального основания аппарата приподняты (направлены кверху).

К лицевым фронтальным поверхностям нижних частей головной 1, промежуточной 2, хвостовой 3 рам, к являющейся продолжением фронтальной плоскости аппарата вертикальной поверхности и горизонтальной фундаментальной поверхности углубления 13 (фиг.3) прикреплены соответственно цилиндровые стойки 14, 15, 16 (фиг. 2) механизма подъемно-опускающихся площадок обслуживания 17 (фиг.1).

Цилиндровые стойки головной и хвостовой рам идентичны. Цилиндровые стойки 15 промежуточных рам 2 состоят из двух индивидуальных цилиндровых стоек, жестко соединенных между собой на одном продольном основании (фиг.2 и 4). Последнее обеспечивает каждой секции аппарата индивидуальную (персональную) механизированную подъемно-опускающуюся площадку его обслуживания.

На установочных площадках, имеющихся у нижних частей головной, промежуточной и хвостовой рам, в каждой секции аппарата смонтировано дискретизирующее (разделительное) устройство 18 (фиг.1). В дискретизирующем устройстве 18 перфорированный вал посредством шкивов 19, 20, ремней 21, 22 (фиг.2) получает вращение от шкивов 23, установленных на приводном валу 4 (фиг.1).

В дискретизирующем устройстве 18 каждая разрыхлительная обечайка получает вращение за счет наличия у них шкивов 24 (фиг.2) посредством ременной передачи через индивидуальные (персональные) электромагнитные муфты 25 от шкивов 26, установленных также на приводном валу 4 (фиг.1).

На плите 27 и подставке 28 смонтирован механизм питания 29 для подачи волокнистой ленты, питающий столик которого примыкает к разрыхлительной обечайке дискретизирующего устройства. Питающий цилиндр механизма питания получает вращение от звездочки 30 в результате их связи шестеренчатой передачей. Звездочки 30 каждого механизма питания 29 вращаются установленными на приводном валу 5 звездочками 31 через персональные электромагнитные муфты 32 цепными передачами. Волокнистый материал к механизму питания 29 в виде ленты 33 из таза 34 через отверстие в его крышке поступает по направляющим роликам 35 и 36 (фиг.1).

В верхних частях головной, промежуточной и хвостовой рам (фиг.1) посредством опор вращения по всей длине аппарата смонтированы выводная 37, отжимная 38 и выпускная 39 линии рифцилиндров. Получают они независимое вращение от головного привода (не показан). На фиг.2 позиции: 126 ограждение головного привода, 127 ограждение хвостовой части аппарата.

Каждая рифленая тумбочка линий рифцилиндров 37, 38, 39 и 6 соответственно снабжены смонтированными на поворотных рычагах индивидуальными нажимными валиками 40, 41, 42, 43 (фиг.2).

На брусе 44 смонтированы устройства 45, обеспечивающие индивидуальное фиксирование пряжеформирующих камер 46 в рабочем положении и направление из них пыльного воздуха в угарную камеру 47 и воздуховод 48, подсоединенный к общевытяжной вентиляции.

Нахождение пряжеформирующих камер 46 в рабочем положении обеспечивают электромагниты 49. Вращательное движение камеры получают от приводного ремня 50 (фиг. 2). Нитенаправляющие глазки 51 и 52 создают условия прохождения сердечниковому продукту 53 строго по оси вращения пряжеформирующей камеры.

На брусе 54 размещена шлихтовальная камера 55, которая может быть и шлихтовально-красильной камерой. Ее валик 56 с нанесенными на нем нитенаправляющими канавками в поперечном сечении имеет эллипсовидную форму. Такая форма валика улучшает условия заправки вырабатываемой пряжи 57 (одиночной, армированной) во внутреннюю полость камеры с помощью имеющегося у нее приспособления.

Над шлихтовальной камерой под продольной связью 58 в каждом прядильном выпуске для термической обработки пряжи смонтированы термокамеры 59, имеющие на всей длине крышки 60, открывающиеся при заправке пряжи. Нахождение пряжи в термокамере осуществляется с помощью нитенаправляющих роликов 61 и 62. В торцах термокамер 59 предусмотрены ультразвуковые осцилаторы (не показаны). Осцилатор уменьшает поступление воздуха в термокамеру и улучшает регулирование температуры в ней.

Увлажненный воздух из зоны шлихтовальной камеры 55 и термокамеры 59 по воздуховоду 63 поступает в общевытяжную вентиляцию.

Мотальный механизм выполнен в виде вращающихся мотальных барабанчиков 64, смонтированных на неподвижном валу 65 (фиг.2). Каждый барабанчик имеет звездочку 66, которая цепной передачей через индивидуальную электромагнитную муфту 67 соединена с персональной звездочкой 68 (фиг.2), установленной на приводном валу отжимной линии рифцилиндров 38.

Паковкодержатель 69 (фиг.1) выполнен как свободно вращающийся двухплечий рычаг, установленный на стойке 70. Паковка 71 к барабанчику 64 прижимается грузом 72. Паковка получает вращение за счет фрикционного сцепления с мотальным барабанчиком.

Аппарат снабжен автоостановом приспособлением 73 для одновременного конкретно одного прядильного выпуска останова пряжеформирующей камеры 46, механизма питания 29 разрыхлительной обечайки (шкив 24) и мотального барабанчика 64 за счет электрической связи его с их электрическими цепями. Автоостанов 73 улавливает обрыв вырабатываемой пряжи выше выводной линии рифцилиндров 39, а также при выработке армированной пряжи различие ее толщины с толщиной применяемого в ней сердечникового продукта. Если по какой-либо причине через автоостанов 73 будет проходить только сердечниковый продукт, то это также вызовет прекращение работы мотального барабанчика, механизма питания, разрыхлительной обечайки и пряжеформирующей камеры данного прядильного выпуска. На случай поломки автоостанова 73 в аппарате поставлен запасной переключатель 74.

Парафинирующее устройство в каждом прядильном выпуске (не показано) размещено в зоне базового основания поворотного рычага нажимного валика 42 выводной линии рифцилиндров 39.

На фиг.1 позицией 75 обозначен таз с волокнистой лентой соседнего прядильного аппарата, позициями 76 и 77 соответственно транспортерная лента и ее опорный ролик напольного транспортера. Транспортер предназначен для транспортирования тазов с лентой в цехах текстильных фабрик.

Индивидуальная цилиндровая стойка механизма подъемно-опускающейся площадки обслуживания 17 содержит корпус 78 (фиг.5) с продольным пазом 79, основание 80 и крышку 81, закрепленную по обе стороны паза 79 болтовым соединением 82, предотвращающим одновременно увеличение паза в его верхней зоне. Во внутренней полости корпуса 78 установлен ползун 83 с выступом 84 (фиг.6). Базовая полоса 85 и основание 80 к корпусу 78 приварены (фиг. 7 и 9).

Каждая секция аппарата имеет свою площадку обслуживания с независимым от соседних секций механизмом подъема и опускания ее. Устройство механизма подъема и опускания площадки обслуживания 17 в описании рассмотрено на примере головной секции аппарата.

Каркасную основу механизма подъема и опускания секции площадки обслуживания составляют цилиндровая стойка 14, относящаяся к этой секции цилиндровая стойка промежуточной (спаренной) стойки 15 и соответственно им с противоположной стороны механизма подъема и опускания в углублении 13 установлены цилиндровые стойки 86 и 87 (фиг.4). Закрепление корпусов 78 цилиндровых стоек 86 и 87 в устойчивом положении осуществляется прикреплением их нижнего основания 80 к горизонтальной фундаментальной поверхности углубления 13 и базовых полос 85 к фундаментальному элементу 88. Он смонтирован в углублении 13 и проходит по всей длине аппарата.

Концевые части (верхняя и нижняя) выступов 84 ползунов 83, установленных в цилиндровых стойках 14 и 15 (части, относящейся к этой секции), 86 и 87 (части, относящейся к этой секции) соединены болтовым креплением соответственно связями 89 и 90, 91 и 92 из угловой стали.

На связях 89 и 91 болтовым соединением закреплено являющееся площадкой обслуживания данной секции аппарата верхнее основание 17, которое своими торцевыми поперечными и продольными плоскостями обеспечивает необходимо допустимые зазоры до цилиндровых стоек и других элементов, находящихся по обе стороны указанных торцов верхнего основания.

Ползуны 83 с выступами 84 цилиндровых стоек 14, 15, 86, 87, прикрепленные к ним продольные связи 89, 90, 91, 92, закрепленные на них верхнее 17 и нижнее 93 основания образуют жестко скрепленную каркасную основу, дающую ползунам возможность свободного одновременного возвратно-поступательного вертикального перемещения во внутренних полостях, имеющих необходимую смазку, указанных цилиндровых стоек.

Между основаниями 17 и 93 закреплена рейка зубчатая 94, находящаяся в зацеплении с шестерней 95, установленной на приводном валу 96 червячного редуктора 97, воспринимающего вращательное движение от электродвигателя 98. Зубчатая рейка 94 позволяет вращательное движение превратить в поступательное, то есть она в зависимости от стороны вращения якоря электродвигателя или опускается, или поднимается. Редуктор 97 и электродвигатель 98 установлены на фундаментном элементе 88. Червячное зацепление в редукторе обеспечивает вертикальное возвратно-поступательное движение и надежное фиксированное нахождение рейки 94 в остановившемся положении и при наличии на площадке 17 необходимо допустимого количества массы.

Электрическая система управления аппаратом как общая, так и по одному прядильному выпуску при нарушении в нем протекания технологического процесса автоматического останова пряжеформирующей камеры, мотального, питающего, разрыхлительного механизмов и отключения термокамеры не приводится. Не приводится также электрическая система управления механизированными подъемно-опускающимися площадками как в целом по всей длине аппарата, так и отдельно по его секциям.

На уровне пола цеха, его фундаментного основания для закрепления рам аппарата на всю его длину, над механизмами приводов секционных подъемно-опускающихся площадок смонтирован напольный транспортер, имеющий замкнутую ленту: 99 набегающая ее ветвь, 100 сбегающая ветвь, 101 - опорные ролики. Привод транспортера (его переключение) обеспечивает движение транспортерной ленты 99 по длине аппарата в обе стороны. Привод транспортера может включаться как с общего пульта управления, так и у каждой секции аппарата.

С целью создания безопасной работы на площадке обслуживания, особенно когда она опущена в нижнее крайнее положение, ленточный транспортер 99 с обеих его боковых сторон по всей длине закрыт листовым ограждением 102. Листы этого ограждения прикреплены к базовым полосам 85 цилиндровых стоек.

На фиг. 3 и 4 позицией 103 показана зона обслуживания соседнего прядильного аппарата с лицевой стороны.

Ленточный транспортер 99, смонтированный между зон обслуживания с лицевых сторон двух прядильных аппаратов, предназначен для транспортирования от них паковок с наработанной пряжей и подачей к ним бобин и катушек с сердечниковым продуктом.

В каждой секции механизированной подъемно-опускающейся площадки 17, то есть на ее верхнем основании со стороны, примыкающей к листовому ограждению 102, выполнены углообразные пазы 104 и 105 (фиг.4).

На фиг. 4 позицией 106 показана подъемно-опускающаяся площадка (верхнее основание), являющаяся соседней площадке 17, позицией 107 - подъемно-опускающаяся площадка хвостовой секции аппарата.

В пазы 104 и 105 соответственно ставятся вертикально стойка 108 (фиг. 21), имеющая прямолинейный паз 109 (фиг.15), и стойка 110 (фиг.21), имеющая прямолинейный паз 111 (фиг.17). Глубина пазов 109 и 111 равна половине ширины полки угловой стали, из которой изготовлены стойки.

Устойчивое вертикальное положение стоек 108 и 110 одновременно с углообразными пазами 104 и 105 обеспечивают коробкообразные упоры 112 (фиг.12). Они болтами прикреплены к нижней плоскости площадки 17.

Горизонтальная связь 113 (перила, поручень) (фиг.21), изготовленная из угловой равнобоковой стали, имеет прямолинейные пазы 114 и 115 (фиг.19). Глубина этих пазов равна половине ширины полки.

Наличие пазов 109 и 111 в стойках 108 и 110, а также пазов 114 и 115 в связи 113 обеспечивает ее надежное нахождение в горизонтальном положении. В сборе стойки 108 и 110 со связью 113 образуют для каждой механизированной подъемно-опускающейся площадки в секции продольные ограждения. Ограждения, исключающие у прядильщицы возможность оступиться на транспортерную ленту 99 в тот период, когда площадка 17 относительно поверхности транспортерной ленты несколько приподнята. Эти ограждения легко собираются и разбираются. Если прядильщица пожелает их не ставить, то стойки 108, 110 и связь 113 каждой секции ограждения благодаря тому, что они изготовлены из угловой стали, складываются вместе и в каждой секции аппарата в вертикальном положении закрепляются временным креплением (не показано) в зоне 116 (фиг.4).

При прядении армированной пряжи на базе проволоки сердечниковый продукт на аппарат поступает на катушках с держателями, держатель катушки с проволокой (фиг.22 и 23) содержит корпус 117, основание которого имеет два установочных штифта 118. В корпусе на опорах вращения 119 установлена ось 120 для катушки 121. Катушка фиксируется на оси гайкой-барашком 122. дополнительное фиксирование оси 120 во внутренней обойме опоры вращения 119 осуществляется гайкой круглой 123 с отверстиями "под ключ" на торце.

Пустые катушки заменяются вместе с держателями путем извлечения установочных штифтов 118 из отверстий (не показаны), имеющихся в базовой полосе 9 для каждого держателя 11 (фиг.1). Взамен извлеченных в указанные отверстия своими штифтами 118 (фиг.23) ставятся держатели, имеющие катушки с проволокой.

Аппарат работает следующим образом.

Идет, например, прядение армированной пряжи 57 на базе сердечникового продукта, сматываемого через нитенаправляющие глазки 124 с бобины 12. Паковки 71 с пряжей намотаны полностью. Прядильщице необходимо с паковкодержателей 69 их снять, поставить взамен цилиндрические шпули с некоторым (незначительным) количеством на них пряжи, снять со шпуледержателей базовой полосы 10 пустые конические шпули и на их место установить с сердечниковым продуктом бобины 12.

Прядильщица полностью выключает работу аппарата. Прерываются все его электрические цепи за исключением электрической цепи управления секционных механизмов подъемно-опускающихся площадок и ленточных транспортеров 76 и 99. Пряжеформирующие камеры 46 автоматически отходят от приводного ремня 50.

Обслуживание аппарата идет при установленных в каждой секции подъемно-опускающихся площадок ограждениях высотой, равной 750-800 мм (высота письменного стола).

Секционные площадки обслуживания по всей длине аппарата одновременным включением их приводов прядильщица опускает вниз, ниже уровня пола на 400-450 мм. В этом случае с учетом приподнятия в зоне обслуживания шпуледержателей бобин 12 доверху они от площадки обслуживания оказываются на высоте 650-700 мм. Прядильщица, не нагибаясь, снимает у одного (крайнего) прядильного выпуска пустую шпулю. Кладет ее в соответствующую тару на ленточный транспортер 99. С него из другой тары берет бобину с сердечниковым продуктом и ставит на освободившийся шпуледержатель. С бобины 12 сердечниковую нить вводит в нитенаправляющий глазок 124 и, минуя нажимной валик (не заправляя под него) тормозной линии рифцилиндров 6, вставляет ее в нитенаправляющий глазок 52, оставляя в нем конец сердечниковой нити свободно висячим. Нитенаправляющий глазок 125 предназначен для проволоки. Затем для данного прядильного выпуска с ленточного транспортера 99 из соответствующей тары прядильщица берет цилиндрическую шпулю с некоторым (незначительным) количеством пряжи и кладет эту шпулю в данном прядильном выпуске аппарата в зоне пряжеформирующей камеры 46. Она при опущенной площадке обслуживания от поверхности последней находится на высоте 1200-1300 мм. Такая высота не вынуждает прядильщицу поднимать руку высоко. Так заменяются бобины 12 на 14 каждом прядильном выпуске.

При прядении армированной пряжи на базе проволоки пустые катушки 11 заменяются подобным образом. Отличие заключается в том, что катушки заменяются вместе с их держателями.

При прядении армированной пряжи с одновременным использованием сердечниковых продуктов с катушек 11 и бобин 12 заменяются они так же, как и прядении армированной пряжи на одном сердечнике. Особенностью является то, что сердечниковые продукты соединяются в нитенаправляющем глазке 52.

Для выполнения указанных выше работ, то есть укладывать пустые шпули, держатели с пустыми катушками, брать бобины с сердечниковым продуктом, держатели катушек с проволокой и цилиндрические шпули для мотального механизма, связь 113 (перила, поручень) помехи не создает. В данном случае связь 113 при опущенной площадке обслуживания размещается горизонтально выше поверхности ленточного транспортера на 300-350 мм. Обеспечение приводом транспортера движения транспортерной ленты в ту и другую сторону и возможность включения привода от любой секции аппарата позволяют прядильщице находящуюся на ленте транспортера вышеупомянутую тару постоянно иметь у себя под рукой.

Закончив работу по установке новых бобин 12 и убедившись, что на каждом прядильном выпуске сердечниковая нить 53, минуя нажимной валик тормозной линии рифцилиндров, заправлена в нитенаправляющий глазок 52, а для каждого мотального механизма подготовлена цилиндрическая шпуля с незначительным количеством пряжи, прядильщица секционные площадки обслуживания по всей длине аппарата одновременным включением их электроприводов поднимает вверх выше уровня пола на 400-450 мм. Паковкодержатель 69 от площадки обслуживания 17 оказывается на высоте около 1300 мм. Такая высота не вынуждает прядильщицу вытягивать руки вверх при обслуживании паковкодержателя. Она с паковкодержателя 69 снимает паковку 71. Ставит ее цилиндрической поверхностью на нитенаправляющий валик 56 шлихтовальной камеры 55. Берет находящуюся у пряжеформирующей камеры 46 цилиндрическую шпулю и вставляет ее в паковкодержатель 69. Смотав с вставленной шпули около двух метров пряжи, минуя автоостанов 73, нажимной валик выпускной линии рифцилиндров 39, используя нитенаправляющие ролики 61 и 62 и открыв крышку 60, прядильщица вводит смотанную пряжу в термокамеру 59 и закрывает ее крышку. Минуя нажимной валик отжимной линии рифцилиндр 38, заправляет пряжу в шлихтовальную камеру 55 имеющимся у нее для этого в каждом прядильном выпуске специальным приспособлением. Выводит пряжу на нитенаправляющий валик 56, и, не касаясь нажимного валика выпускной линии рифцилиндров 37, вводит пряжу в нитенаправляющий глазок 51, оставляя конец пряжи длиною 600-650 мм на свободном весу в зоне данного прядильного выпуска. Такая работа по снятию наработанной паковки 71 выполняется в каждом прядильном выпуске. Завершив эту работу прядильщица площадки обслуживания всех секций аппарата одновременно отпускает вниз с таким расчетом, чтобы их уровень был выше уровня пола на 200-250 мм.

Нахождение площадок обслуживания по всей длине аппарата выше уровня пола на 200-250 мм обеспечивает положение от ее поверхности автоостанова 73 на высоте 1300-1350 мм, а нажимного валика тормозной линии рифцилиндров на высоте 300-350 мм. Это создает для прядильщицы ненапряженные условия как при обслуживании указанных элементов, так и элементов, находящихся между ними.

Оставленные в зоне нитенаправляющего валика 56 паковки с наработанной пряжей прядильщица перекладывает в тару, находящуюся на транспортерной ленте 99. Она выполняет данную работу, не снимая в ограждении площадки горизонтальной связи (перила, поручни). Особенностью здесь является то, что паковки с наработанной пряжей на дно тары опускаются осторожно.

Освободив аппарат от наработанных паковок с пряжей, прядильщица в каждом прядильном выпуске свободно висячие на нитенаправляющих глазках 51 концы пряжи с помощью заправочной шпильки вводит в пряжеформирующие камеры 46. Удаляет слабину пряжи на участках: мотальный барабанчик 64 выпускная линия рифцилиндров 39, она отжимная линия рифцилиндров 38, она выводная линия рифцилиндров 37. При этом пряжу под нажимные валики не вводит. Пропустив концы пряжи через пряжеформирующие камеры 46, прядильщица у каждой пряжеформирующей камеры выпущенный из нее конец пряжи соединяет (присучивает, склеивает, связывает) с соответствующим концом сердечникового продукта, свободно висящим на нитенаправляющем глазке 52. Причем здесь тоже устраняется образовавшаяся слабина нити на участке выводная 37 тормозная 6 линии рифцилиндров. Пряжа под нажимные валики и этих линий рифцилиндров не вводится. Образовавшаяся слабина соединенной идти (пряжи и сердечникового продукта) в каждом прядильном выпуске ниже тормозной линии рифцилиндров равномерно укладывается так, чтобы она не запутывалась с пряжей соседних прядильных выпусков. Завершением этой работы и достаточным наличием волокнистой ленты в тазах аппарат вновь подготовлен к прядению армированной пряжи на сердечниковом продукте с бобин 12.

Прядильщица включает головной привод аппарата. Получают вращение приводные валы 4 и 5, приводные валы линий рифцилиндров 6, 37, 38, 39, а также включаются электромагниты 49 и электропривод ремней 50, от которых получают вращение пряжеформирующие камеры 46.

От валов 4, 5 и приводного вала отжимной линии рифцилиндров 38 посредством ременных и цепных передач вращение передается ведущим частям электромагнитных муфт 25, 32, 67 и перфорированному валу дискретизирующего устройства. Его разрыхлительные обечайки, шкив 24, питающие цилиндры механизмов питания 29, мотальные барабанчики 64, пряжеформирующие камеры не вращаются и пряжа не имеет поступательного движения пряжи 57. Термокамера 59 к электрической цепи не подключена.

Затем индивидуально на каждом прядильном выпуске прядильщица пряжу 57 в зоне мотального барабанчика 64 вводит в автоостанов 73. Автоматически замыкаются электрические цепи указанных электромагнитных муфт и термокамер. Разрывается электрическая цепь электромагнита 49. Получили вращение питающий цилиндр механизма питания 29, разрыхлительная обечайка (шкив 24), мотальный барабанчик 64. За счет фрикционности цилиндрической шпули, имеющей некоторое количество пряжи, с мотальным барабанчиком получила поступательное движение пряжа 57 независимо от вращения приводных валов линий рифцилиндров.

После введения пряжи 57 в автоостанов 73 прядильщица вручную быстрым движением прижимает пряжеформирующую камеру 46 к приводному ремню 50, в результате чего она получает вращательное движение. Одновременно за счет разрыва электрической цепи электромагнита 49 надежно фиксируется в устройстве 45. В это же время прядильщица также быстрым движением пряжу 57 вводит под нажимной валик линии рифцилиндров 37 и затем под нажимной валик тормозной линии рифцилиндров 6, при этом обеспечивая оптимальное натяжение нити на участке между этими линиями рифцилиндров. Далее, не медля, заводит пряжу под нажимные валики линий рифцилиндров отжимной 38 и выпускной 39, устраняя также слабину пряжи между этими линиями рифцилиндров.

Если образовалась слабина пряжи на участке между мотальным механизмом и выпускной линией рифцилиндров 39, то прядильщица ликвидирует ее путем приподнятия паковкодержателя 69 и ускорением вращения вручную установленной в нем цилиндрической шпули. Процесс прядения армированной пряжи на базе сердечникового продукта с бобины 12 в данном прядильном выпуске восстановлен. Такая работа выполняется по каждому прядильному выпуску аппарата. После окончания ее прядильщица опускает площадки обслуживания аппарата до уровня пола и следит за ходом технологического процесса на аппарате.

Нарушение процесса прядения армированной пряжи (например, обрыв) в индивидуальном (единичном) прядильном выпуске устраняется аналогичным образом. Исключением является то, что подъем и опускание площадки обслуживания осуществляется только той секции, в которой нарушен процесс прядения. Не требуется также выполнение операций по снятию паковок с пряжей и установке бобин с сердечниковым продуктом.

Полный процесс восстановления пряденая, а также индивидуальный (на одном прядильном выпуске) при прядении одиночной пряжи аналогичен предыдущему. Исключаются только операции, относящиеся к сердечниковому продукту.

Данная конструкция аппарата позволяет уменьшить утомляемость прядильщицы, сократить время на ликвидацию обрыва пряжи и способствует созданию условий для увеличения зоны обслуживания прядильщицей.

Использование: текстильная промышленность, прядильное оборудование пневматического способа прядения одиночной и армированной пряжи на базе проволоки и химических нитей из волокнистых лент из хлопка, шерсти и штапелированного (резанного на отрезки длиной 40-80 мм) льна с одновременным шлихтованием и крашением, термообработкой и парафинированием. На каждом прядильном выпуске прядильного аппарата установлены пряжеформирующая камера бескольцевого прядения, механизм подачи волокнистой ленты, дискретизирующее устройство, шлихтовальная камера для термической обработки пряжи, мотальный механизм, тормозная, выводная, отжимная и выпускная пары с рифлеными цилиндрами. Каждая секция аппарата имеет механизированную подъемно-опускающуюся площадку обслуживания, установленную с возможностью размещения ниже и выше уровня пола. Наличие в аппарате механизированных подъемно-опускающихся площадок для его обслуживания с точки зрения технико-экономической уменьшило утомляемость прядильщицы, сократило время на ликвидацию обрыва и дало возможность повысить загрузку прядильщицы. 9 з.п. ф-лы, 23 ил.

| SU, авторское свидетельство, 456058, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-10—Публикация

1995-04-20—Подача