Изобретение относится к химическому машиностроению, в частности к оборудованию для тонкого измельчения активации и гомогенизации вязких материалов, например, лаков, красок, паст и т.п., и может использоваться в фармацевтической, косметической, пищевой и других отраслях промьшшен- , где требуется проведение ге- терогенных-процессов диспергирования, эмульгирования и смешения.

Цель изобретения - повышение качества обработки среды и надежности aniiapata,

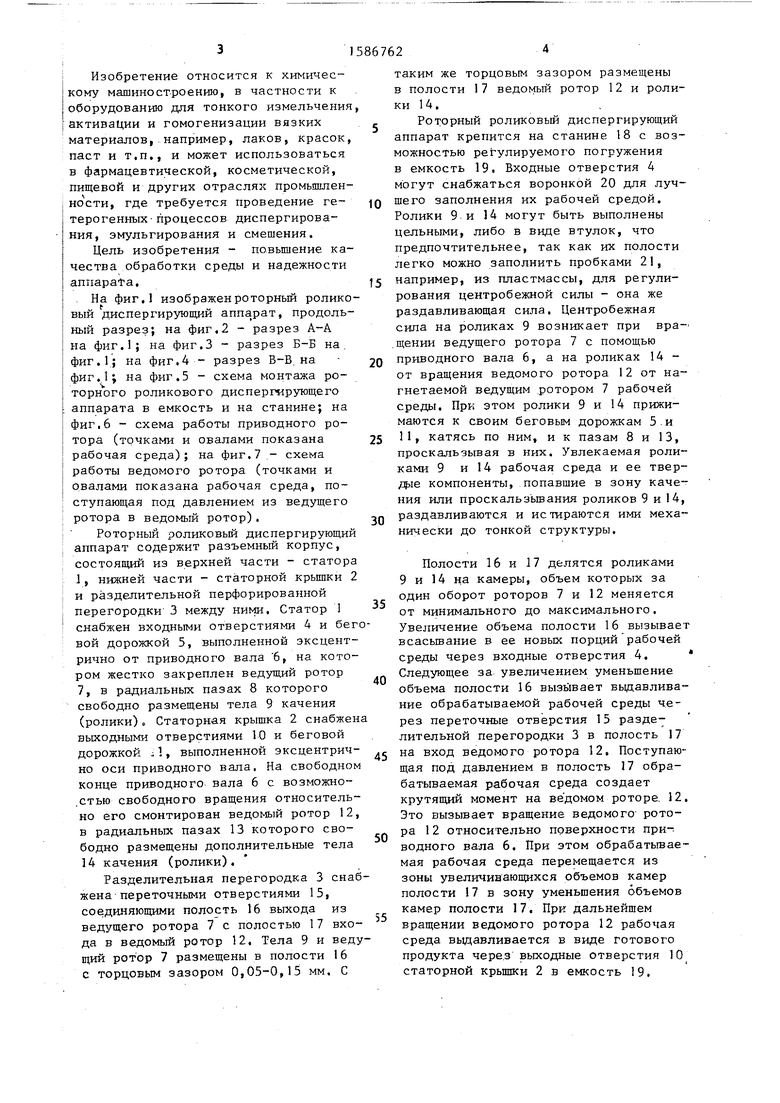

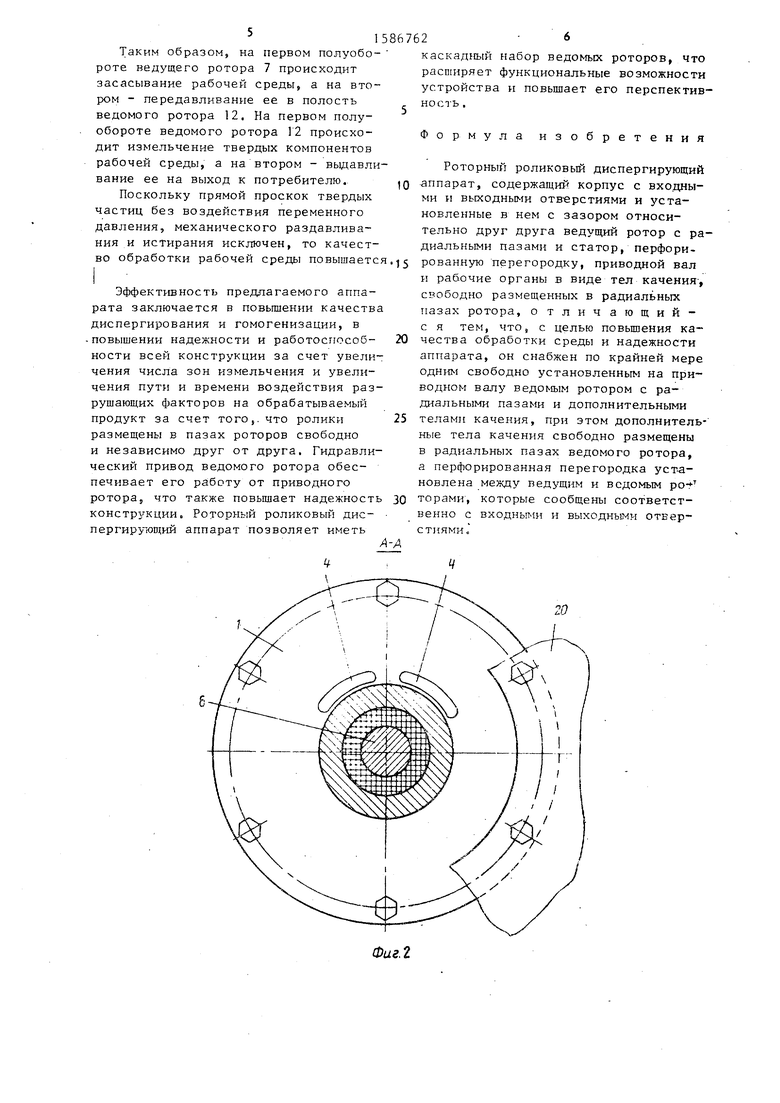

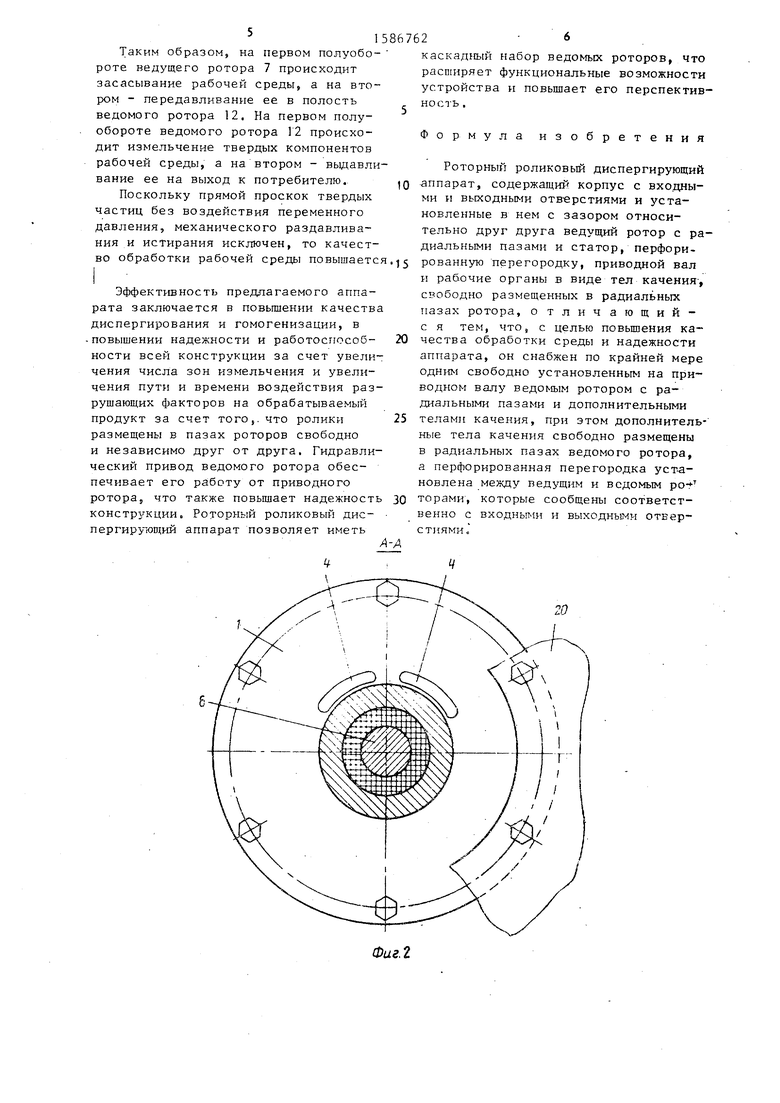

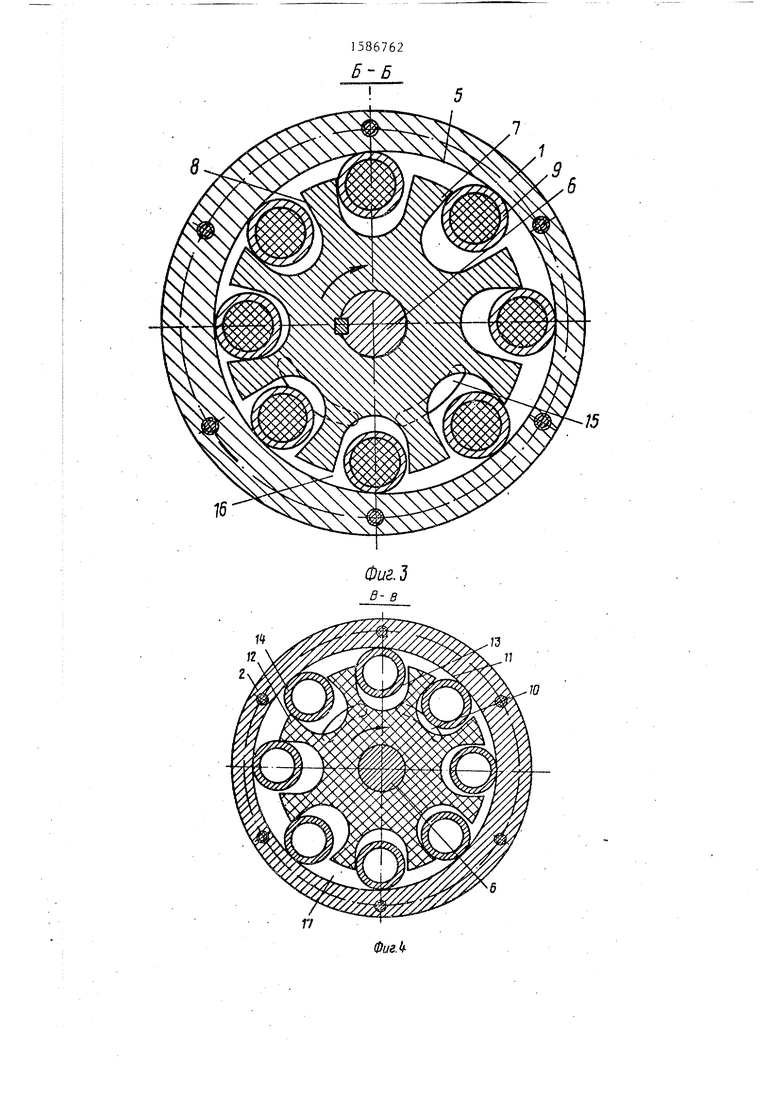

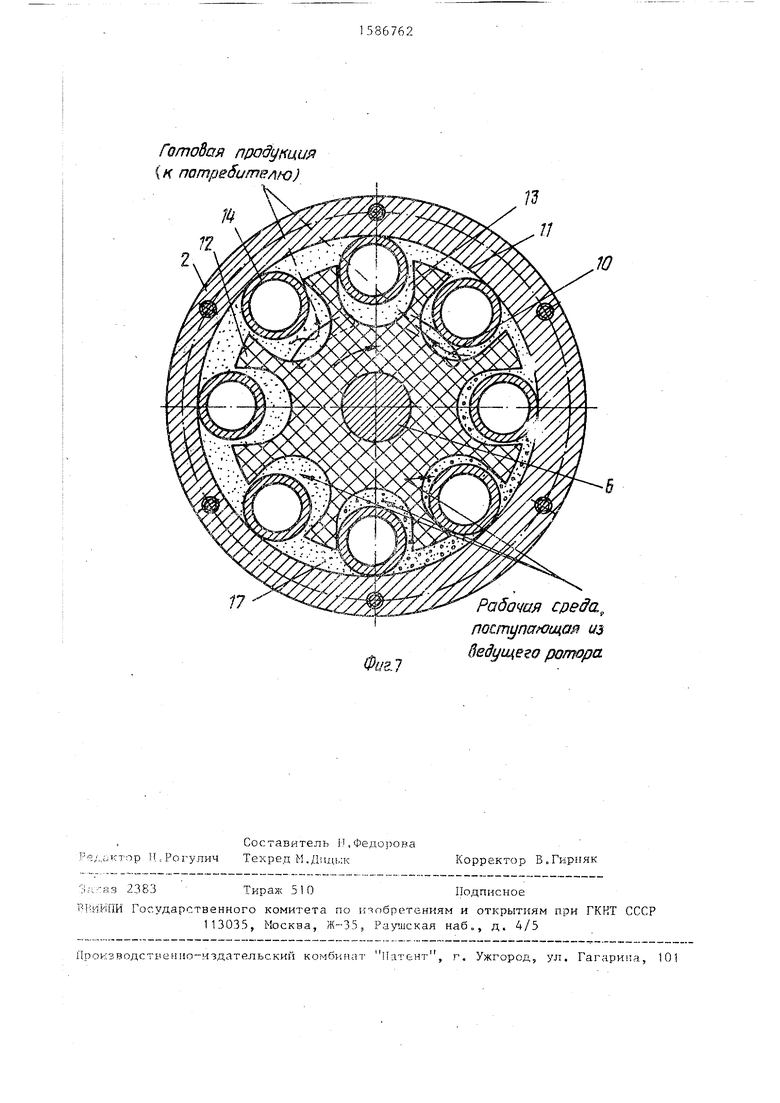

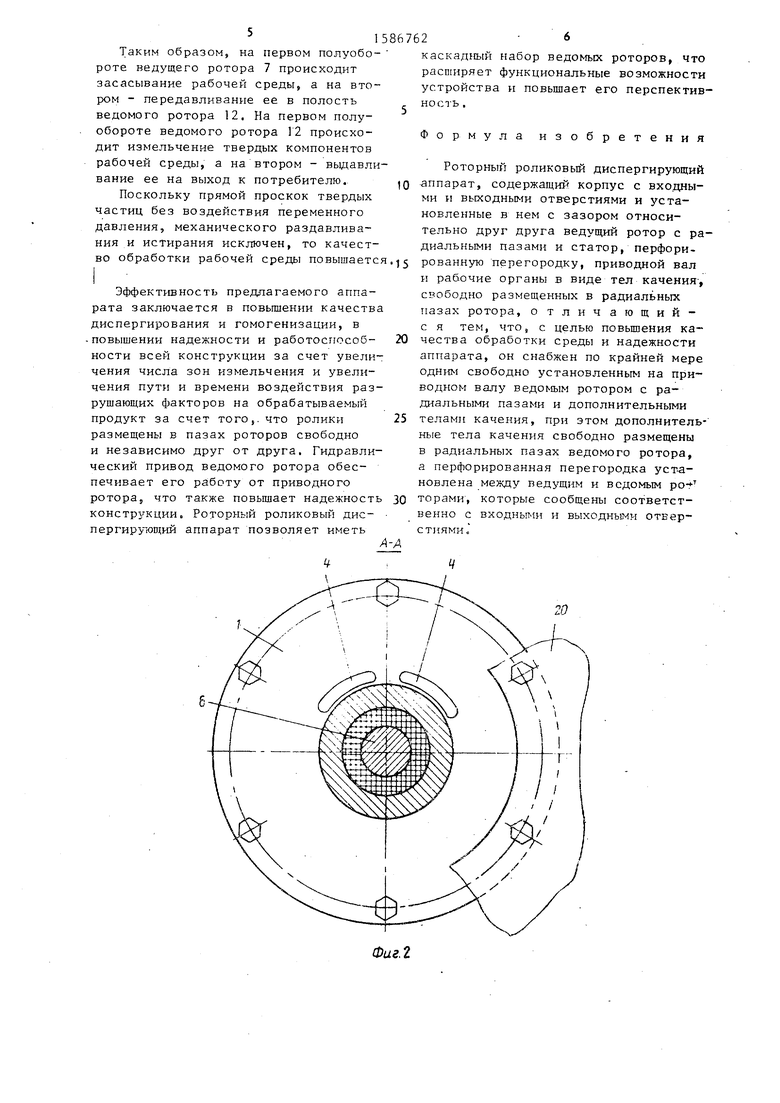

На фиг.1 изображен роторный роликовый диспергирующий , продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на, фиг.1; на фиг.4 - разрез В-В. на фиг.1; на фиг.З - схема монтажа роторного роликового диспергирующего аппарата в емкость и на станине; на фиг,6 - схема работы приводного ротора (точками и овалами показана рабочая Среда); на фиг.7 - схема работы ведомого ротора (точками и овалами показана рабочая среда, поступающая под давлением из ведущего ротора в ведомый ротор).

Роторный роликовый диспергирующий аппарат содержит разъемный корпус, состоящий из верхней части - статора 1, нижней части - статорной крьшзки 2 и разделительной перфорированной перегородки- 3 между ними. Статор 1 снабжен входными отверстиями 4 и бегвой дорожкой 5, выполненной эксцентрично от приводного вала 6, на котором жестко закреплен ведущий ротор 7, в радиальных пазах 8 которого свободно размещены тела 9 качения (ролики). Статорная крышка 2 снабжен выходными отверстиями 10 и беговой дорожкой i1, выполненной эксцентрично оси приводного вала, На свободном конце приводного вала 6 с возможно- ,стью свободного вращения относительно его смонтирован ведомый ротор 12 в радиальных пазах 13 которого свободно размещены дополнительные тела 14 качения (ролики).

Разделительная перегородка 3 снажена переточными отверстиями 15, соединяющими полость 16 выхода из ведущего ротора 7 с полостью 17 входа в ведомый ротор 12. Тела 9 и ведщий ротор 7 размещены в полости 16 с торцовым зазором 0,05-0,15 мм. С

0

5

0

таким же торцовым зазором размещены в полости 17 вецомьш ротор 12 и ролики 1 4 .

Роторный роликовьй диспергирующий аппарат крепится на станине 18 с возможностью регулируемого погружения в емкость 19. Входные отверстия 4 могут снабжаться воронкой 20 для лучшего заполнения их рабочей средой. Ролики 9 и 14 могут быть выполнены цельными, либо в виде втулок, что предпочтительнее, так как их полости легко можно заполнить пробками 21, например, из пластмассы, для регулирования центробежной силы - она же раздавливающая сила. Центробежная сила на роликах 9 возникает при вра- .щении ведущего ротора 7 с помощью приводного вала 6, а на роликах 14 - от вращения ведомого ротора 12 от нагнетаемой ведущим .ротором 7 рабочей среды. При этом ролики 9 и 14 прижимаются к своим беговым дорожкам 5 и 11, катясь по Ним, и к пазам 8 и 13, проскальзывая в них. Увлекаемая роликами 9 и 14 рабочая среда и ее твер- дле компоненты, попавшие в зону качения или проскальзьшания роликов 9 и 14, раздавливаются и истираются ими механически до тонкой структуры.

Полости 16 и 17 делятся роликами 9 и 14 на камеры, объем которых за один оборот роторов 7 и 12 меняется от минимального до максимального. Увеличение объема полости 16 вызывает всасьшание в ее новых порций рабочей среды через входные отверстия 4. Следующее за увеличением уменьшение объема полости 16 вызывает выдавливание обрабатываемой рабочей среды через переточные отверстия 15 разделительной перегородки 3 в полость 17 на вход ведомого ротора 12. Поступающая под давлением в полость 17 обрабатываемая рабочая среда создает крутящий момент на ведомом роторе. 12. Это вызывает вращение ведомого ротора 12 относительно поверхности приводного вала 6. При этом обрабатьгеае- мая рабочая среда перемещается из зоны увеличивающихся объемов камер полости 17 в зону уменьшения объемов камер полости 17. При дальнейшем вращении ведомого ротора 12 рабочая среда выдавливается в виде готового продукта чере.з выходные отверстия 10 статорной крьшпси 2 в емкость 19.

20

срвва, дыМлибаемая 8 ротор

ГотоЬая продукция (н патр бигпЕАЮ)

2

П

17

Jd

г.7

Рабочая срвда, поступающая и

ведущего ротора

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И СУСПЕНДИРОВАНИЯ ПОРОШКОВ | 1998 |

|

RU2166358C2 |

| УПЛОТНЕНИЕ ДЛЯ ЦАПФЫ ПОДШИПНИКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2008 |

|

RU2378542C2 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| Тепловой двигатель регулируемой мощности и рекуперированием энергии | 1989 |

|

SU1726827A1 |

| Роликовый диспергатор | 1988 |

|

SU1604448A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2565940C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2003 |

|

RU2230604C1 |

| Роторно-дисковый тепломассообменный аппарат | 1990 |

|

SU1724303A1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

Изобретение относится к химическому машиностроению и может быть использовано в фармацевтической, пищевой и других отраслях промышленности. Цель изобретения - повышение качества обработки среды и надежности аппарата. Аппарат содержит корпус, состоящий из верхней части статора 1 и нижней части - статорной крышки 2, перфорированную перегородку 3, ведущий 7 и ведомый 12 роторы с радиальными пазами 8 и 13 и рабочими органами 9 и 14. Статор имеет входные отверстия 4, крышка 2 - выходные отверстия 10, а перфорированная перегородка-отверстия 15. Рабочая среда последовательно проходит через ведущий 7 и ведомый 12 роторы и обрабатывается в радиальных пазах 8 и 13 при помощи рабочих органов 9 и 14. 7 ил.

| Подшипниковый аппарат для диспергирования | 1985 |

|

SU1318273A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1988-08-29—Подача