Настоящая заявка относится к моющим составам для использования с чистящим устройством, содержащим суперабсорбирующее вещество, пригодное для удаления загрязнений с твердых поверхностей. Заявка, в частности, относится к чистящим устройствам, содержащим съемный абсорбирующий очищающий элемент (прокладку), предпочтительно выполненный так, чтобы обеспечивать множество чистящих поверхностей.

Литературные источники описывают множество изделий, предназначенных для чистки твердых поверхностей, таких как полов из керамической плитки, полов из твердых пород дерева, прилавков и т.п. В связи с очисткой полов, описан ряд устройств, содержащих ручку и некоторые средства для абсорбирования жидкого моющего состава. Такие устройства включают те, которые можно использовать повторно, в том числе швабры, содержащие шнуры из хлопка, целлюлозные и/или синтетические ленты, губки и т.п. Хотя такие швабры с успехом используют для удаления многих видов загрязнений с твердых поверхностей, они обычно требуют выполнения неудобных операций, однократного или многократного споласкивания во время применения с целью избежать насыщения вещества грязью, сором и др. остатками. Поэтому такие швабры требуют использования отдельных емкостей для выполнения операции (операций) споласкивания, и обычно такие операции споласкивания не обеспечивают достаточного удаления загрязняющих остатков. Это может приводить к повторному отложению значительного количества загрязнений при последующих проходах швабры. Кроме того, по мере того как повторно используемые швабры применяют в течение продолжительного времени, они становятся очень грязными и зловонными. Это негативно сказывается на последующих очищающих характеристиках.

Для того, чтобы уменьшить негативные последствия, связанные с применением повторно используемой швабры, были предприняты попытки обеспечить швабры, содержащие одноразовые чистящие элементы. Например, в патенте США 5094559, выданном 10.03.1992 (Rivera et al.), описана швабра, включающая одноразовый чистящий элемент, содержащий скребущий слой для удаления грязи с загрязненной поверхности, впитывающий слой для абсорбции жидкости после очистки и непроницаемый для жидкости слой, расположенный между скребущим слоем и впитывающим слоем. Элемент дополнительно содержит средства для разрывания пакета, расположенные между скребущим слоем и непроницаемым для жидкости слоем. Разрываемые пакеты расположены так, что при разрыве жидкость направляется на промываемую поверхность. Во время чистки скребущим слоем непроницаемый слой препятствует движению жидкости к абсорбирующему впитывающему слою. После выполнения операции чистки элемент снимают с ручки швабры и повторно закрепляют так, что впитывающий слой контактирует с полом. Хотя это устройство может уменьшить необходимость в применении многократных операций споласкивания, при его использовании все равно требуется вручную переставлять элемент и повторно закреплять загрязненный влажный элемент, чтобы завершить процесс очистки.

Аналогично, в патенте США 5419015, выданном 30.05.1995 (Garcia), описана швабра, содержащая съемный, промываемый рабочий элемент. Описан элемент, содержащий верхний слой, который можно прикреплять к крючкам на держателе швабры, центральный слой из синтетической пластичной микропористой пены и нижний слой для контактирования с промываемой поверхностью. В описании указывается, что состав нижнего слоя зависит от конечного назначения устройства, т. е. промывки, полировки или соскребания. Хотя ссылка связана с проблемами, с которыми сталкиваются при использовании швабр, которые требуют споласкивания при их применении, в патенте не раскрыто очищающее устройство, которое в достаточной степени удаляет загрязнения, осевшие на типичных твердых поверхностях в домашних условиях, в частности на полах, так, чтобы поверхность воспринималась как по существу свободная от загрязнений. В частности, синтетическая пена, описанная Garcia, предназначенная для поглощения чистящего раствора, обладает относительно малой поглощающей способностью для воды и растворов на основе воды. Поэтому потребитель вынужден либо использовать малые количества чистящего состава, чтобы оставаться в пределах поглощающей способности элемента, либо оставлять значительное количество очищающего раствора на очищаемой поверхности. В любом случае общая производительность очищающего элемента не оптимальна.

Хотя множество известных устройств для чистки твердых поверхностей с успехом используют для удаления громадного большинства загрязнений, с которыми сталкивается потребитель во время чистки, они неудобны тем, что требуют выполнения одной или нескольких операций чистки. Устройства уровня техники, с помощью которых решали вопрос удобства, обычно делают за счет очищающих характеристик. Поэтому сохраняется потребность в устройстве, которое отвечало бы как требованиям обеспечения удобства при пользовании, так и требованиям по тщательному удалению загрязнений.

Таким образом, настоящее изобретение предпочтительно обеспечивает очищающее устройство, которое содержит съемный чистящий элемент, с помощью которого снижается потребность промывать элемент при его применении. Это требует устройства, которое содержит съемный чистящий элемент, обладающий достаточной абсорбирующей способностью, на грамм абсорбируемой жидкости, на грамм основы чистящего элемента, которое позволяет выполнять чистку большой площади, такой как типичных полов с твердой поверхностью (например, на площади 7,4-9,3 м2 (80-100 фут2) без необходимости замены элемента. Это, в свою очередь, требует использования суперабсорбирующего вещества, предпочтительно такого типа, который раскрыт здесь ниже. В настоящее время установлено, что моющий состав, который используют с такими суперабсорбирующими веществами, должен быть тщательно подобран, чтобы избежать возможность провала поставленной цели при использовании таких суперабсорбирующих веществ.

Предпочтительные чистящие устройства содержат элемент, который обладает хорошими свойствами по удалению загрязнений благодаря постоянному обеспечению свежей поверхности и/или края для контактирования с загрязненной поверхностью, например, обеспечением множества поверхностей, которые контактируют с загрязненными поверхностями во время чистки.

Моющие составы, предназначенные для использования с устройством, содержащим суперабсорбирующее вещество, требуют достаточного количества моющего средства, чтобы дать возможность раствору обеспечить чистку без перегрузки суперабсорбирующего вещества раствором, но не может содержать более чем приблизительно 1,0% моющего поверхностно-активного вещества без ухудшения характеристик. Следовательно, уровень содержания моющего поверхностно-активного вещества должен быть от приблизительно 0,01 до приблизительно 0,5%, предпочтительно от приблизительно 0,1 до приблизительно 0,5%, более предпочтительно менее чем приблизительно 0,2, более предпочтительно менее чем 0,1%; уровень содержания гидрофобных материалов, включая растворитель, должен быть менее приблизительно 0,5%, предпочтительно менее приблизительно 0,2%, более предпочтительно менее приблизительно 0,1%; значение рН должно быть более приблизительно 9, предпочтительно более чем приблизительно 9,5, более предпочтительно более чем приблизительно 10, чтобы избежать ухудшения абсорбции; и щелочность должна быть предпочтительно обеспечена, по крайней мере частично, с помощью летучих веществ, чтобы избежать проблемы образования полос пленки. Моющее поверхностно-активное вещество предпочтительно преимущественно является линейным, например, в нем не должны присутствовать ароматические группы; и моющее поверхностно-активное вещество предпочтительно является относительно водорастворимым, например, имеющим гидрофобную цепь, содержащую от приблизительно 8 до приблизительно 12, предпочтительно от приблизительно 8 до приблизительно 11 атомов углерода; и для неионных моющих поверхностно-активных веществ, имеющих ГЛБ (гидрофильно-липофильный баланс), от приблизительно 9 до приблизительно 14, предпочтительно от приблизительно 10 до приблизительно 13, более предпочтительно от приблизительно 10 до приблизительно 12.

Изобретение также относится к моющему составу, как раскрыто здесь, в контейнере вместе с инструкциями по использованию его с абсорбирующей структурой, содержащей эффективное количество суперабсорбирующего вещества, и необязательно в контейнере в комплекте, содержащем устройство или по крайней мере одноразовый чистящий элемент, содержащий суперабсорбирующее вещество.

Изобретение также относится к применению состава и чистящего элемента, содержащего суперабсорбирующее вещество, для осуществления чистки загрязненных поверхностей, т.е. к способу чистки поверхности, включающему нанесение эффективного количества моющего состава, содержащего не более чем приблизительно 1% моющего поверхностно-активного вещества; уровень содержания гидрофобных веществ, включая растворитель, который составляет менее чем приблизительно 0,5%; и значение рН более чем приблизительно 9, и абсорбцию состава в абсорбирующей структуре, содержащей суперабсорбирующее вещество.

В одном предпочтительном варианте исполнения настоящее изобретение относится к применению описанного моющего состава с устройством для чистки поверхности, причем устройство содержит:

а) ручку,

b) съемный чистящий элемент, содержащий суперабсорбирующее вещество и имеющий множество по существу плоских поверхностей, где каждая из по существу плоских поверхностей контактирует с очищаемой поверхностью, и предпочтительно структура элемента, которая содержит как первый слой, так и второй слой, где первый слой расположен между скребущим слоем и вторым слоем и имеет меньшую ширину, чем второй слой.

В зависимости от средств, используемых для крепления чистящего элемента к ручке чистящего устройства, может быть предпочтительным, чтобы чистящий элемент дополнительно содержал особый слой для крепления. В этих вариантах исполнения абсорбирующий слой должен быть расположен между скребущим слоем и слоем для крепления.

Моющий состав и предпочтительно устройство согласно настоящему изобретению могут быть использованы для чистки всех основ с твердой поверхностью, включая деревянные, виниловые, линолеум, полы, не покрытые воском, керамические, покрытия типа "Formica®", фарфоровые, стеклянные, стеновой картон и т. п.

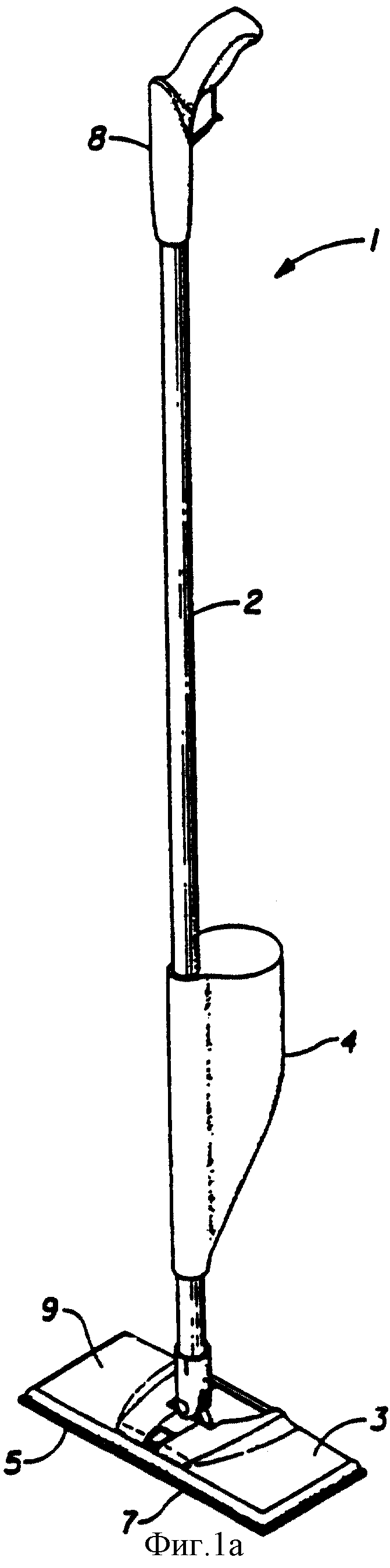

На фиг.1 показан вид в перспективе чистящего устройства согласно настоящему изобретению, содержащего вмонтированное устройство для распределения жидкости, которое будет распределять моющий состав.

На фиг. 1а показан вид в перспективе чистящего устройства согласно настоящему изобретению, не содержащего вмонтированное устройство для распределения жидкости, так что состав подается отдельно.

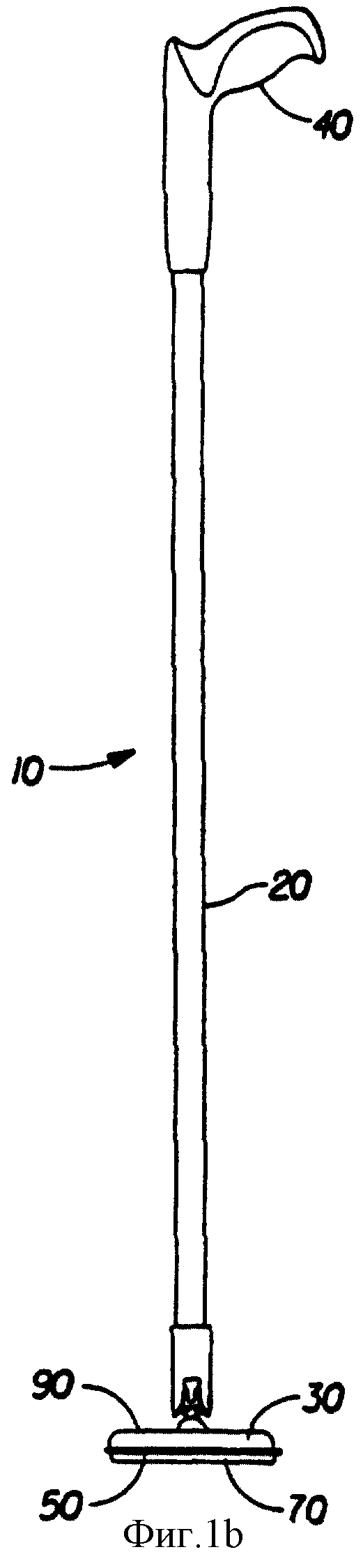

На фиг.1b показан вид сбоку ручного зажима устройства, изображенного на фиг.1а.

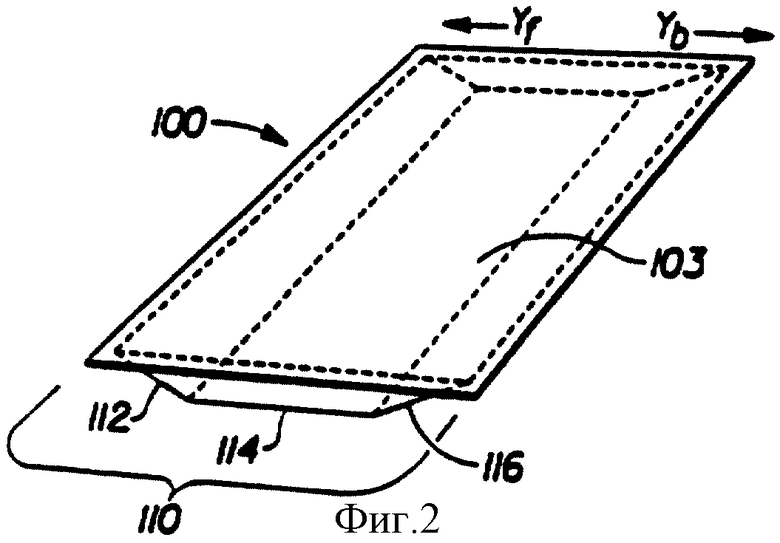

На фиг. 2 показан вид в перспективе съемного чистящего элемента устройства.

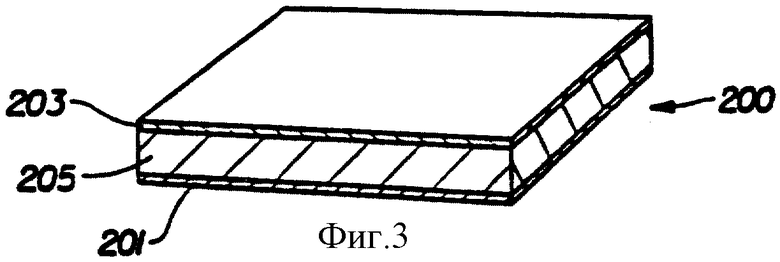

На фиг.3 показан вид в перспективе абсорбирующего слоя одноразового чистящего элемента согласно настоящему изобретению.

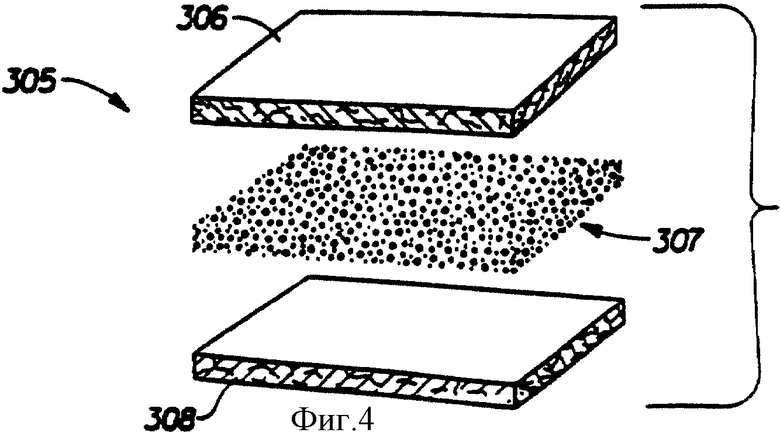

На фиг.4 показан вид в перспективе абсорбирующего слоя одноразового чистящего элемента согласно настоящему изобретению в разъединенном состоянии.

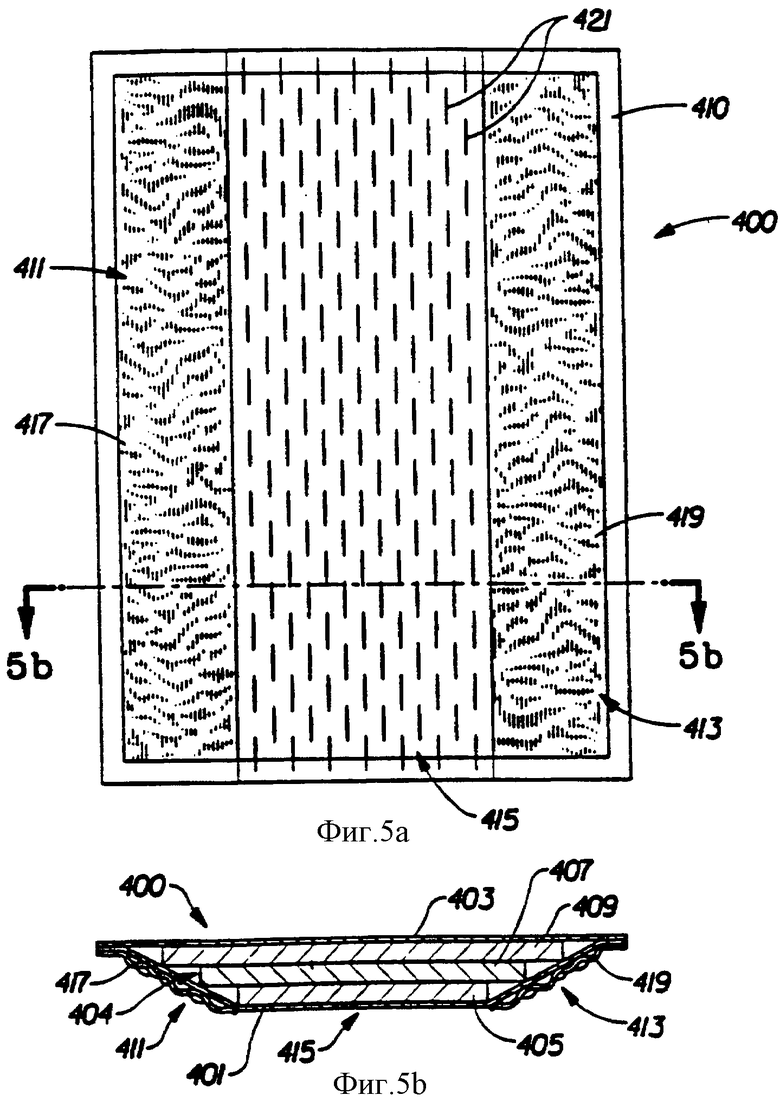

На фиг. 5а и b показано сечение чистящего элемента согласно настоящему изобретению в плоскости у-z.

1. Чистящий элемент

Настоящее изобретение основано на обеспечении удобства при пользовании чистящим элементом, предпочтительно съемным и/или одноразовым, который содержит суперабсорбирующее вещество и который предпочтительно также обеспечивает значительные чистящие преимущества. Предпочтительные преимущества чистящих характеристик относятся к предпочтительным структурным свойствам, описанным ниже, объединенным со способностью элемента удалять растворимые загрязнения. Чистящий элемент, раскрытый в описании, требует использования моющего состава, как описано ниже, для обеспечения оптимальных характеристик.

Чистящие элементы будут предпочтительно обладать абсорбирующей способностью при измерении при ограничивающем давлении 0,0063 кг/см2 после 20 мин. (1200 с) (далее обозначено как "t1200 абсорбирующая способность"), составляющей по крайней мере примерно 10 г деионизированной воды на 1 г чистящего элемента. Абсорбирующую способность элемента измеряют через 20 мин (1200 с) после введения во взаимодействие с деионизированной водой, так как этот период представляет типичное время, требующееся потребителю для чистки твердой поверхности, такой как пол. Ограничивающее давление представляет обычные давления, воздействующие на элемент во время чистки. По существу чистящий элемент должен обладать способностью абсорбировать значительные количества моющего раствора в течение этих 1200 с при давлении 0,09 psi (0,0063 кг/см2). Чистящий элемент будет предпочтительно обладать "t1200 абсорбирующей способностью", составляющей по крайней мере приблизительно 15 г/г, более предпочтительно - по крайней мере приблизительно 20 г/г, еще более предпочтительно - по крайней мере приблизительно 25 г/г и наиболее предпочтительно - по крайней мере приблизительно 30 г/г. Чистящий элемент будет предпочтительно обладать "t900 абсорбирующей способностью", составляющей по крайней мере приблизительно 10 г/г, более предпочтительно - по крайней мере приблизительно 20 г/г.

Значения "t1200" и "t900" абсорбирующей способности измерены в соответствии со способом выполнения работы под давлением (здесь обозначен как "работа под давлением" (РПД)), который подробно описан в разделе "Методы испытаний", приведенном ниже.

Чистящие элементы будут также предпочтительно, но необязательно, обладать общей способностью по жидкости (деионизированной воды), составляющей по крайней мере приблизительно 100 г, более предпочтительно - по крайней мере приблизительно 200 г, еще более предпочтительно - по крайней мере приблизительно 300 г и наиболее предпочтительно - по крайней мере приблизительно 400 г. Хотя элементы, обладающие общей способностью по жидкости, составляющей менее чем 100 г, находятся внутри объема настоящего изобретения, они не полностью удовлетворяют требованиям при уборке больших площадей, с которыми обычно имеют дело в жилых домах, в отличие от чистящих элементов с более высокой поглощающей способностью.

Каждый из компонентов абсорбирующего элемента описан подробно. Однако для специалистов в данной области очевидно, что различные известные материалы, которые используют с той же целью, могут быть заменены и получены аналогичные результаты.

А. Абсорбирующий слой

Абсорбирующий слой является существенным компонентом, который служит для удерживания любой жидкости и загрязнений, абсорбированных чистящим элементом во время использования. Хотя предпочтительный скребущий слой, описанный ниже, имеет некоторое влияние на способность чистящего элемента абсорбировать жидкость, абсорбирующий слой играет основную роль в достижении желаемой общей абсорбирующей способности. Кроме того, абсорбирующий слой предпочтительно содержит множество слоев, которые предназначены для обеспечения чистящего элемента множеством плоских поверхностей.

Помимо существенной поглощающей способности по жидкости, абсорбирующий слой должен обладать способностью удалять жидкость и загрязнения из любого "скребущего слоя" так, чтобы скребущий слой обладал способностью постоянно удалять загрязнения с поверхности. Абсорбирующий слой также должен обладать способностью удерживать абсорбированные вещества при типичных при использовании давлениях, чтобы избежать "отжим" абсорбированной грязи, чистящего раствора и т.п.

Абсорбирующий слой будет содержать любой материал, который обладает способностью абсорбировать и удерживать жидкости во время использования. Для достижения желаемой общей абсорбирующей способности по жидкости предпочтительно включать в абсорбирующий слой вещество, обладающее относительно высокой способностью (исходя из грамм жидкости на грамм абсорбирующего вещества). Как использовано в данном описании, термин "суперабсорбирующее вещество" означает любое абсорбирующее вещество, обладающее способностью по воде (г/г), составляющей по крайней мере приблизительно 15 г/г при измерении при ограничивающем давлении, составляющем 0,3 psi (0,021 кг/см2). Так как множество очищающих жидкостей, полезных в настоящем изобретении, основаны на воде, то предпочтительно, чтобы суперабсорбирующие вещества имели относительно высокую абсорбирующую способность (г/г) относительно воды или жидкостей, основанных на воде.

Представительные суперабсорбирующие вещества включают водонерастворимые, набухающие в воде суперабсорбирующие гелеобразующие полимеры (далее обозначены как "суперабсорбирующие гелеобразующие полимеры"), которые хорошо известны по литературным источникам. Эти материалы демонстрируют очень высокие уровни абсорбирующей способности по отношению к воде. Суперабсорбирующие гелеобразующие полимеры, полезные в настоящем изобретении, могут иметь размеры, форму и/или морфологию, изменяющиеся в широких пределах. Эти полимеры могут быть в форме частиц, у которых отношение наибольшего размера к наименьшему размеру не велико (например, гранулы, хлопья, пылевидные частицы, межчастичные агрегаты, межчастичные сшитые частицы и т.п.), или они могут быть в форме волокон, листов, пленок, пены, слоистых материалов и т.п. Использование суперабсорбирующих гелеобразующих полимеров в волокнистой форме обеспечивает преимущества обеспечения повышенного удерживания суперабсорбирующего вещества, в сравнении с частицами, в процессе чистки. Хотя их абсорбирующая способность обычно ниже по отношению к смесям на водной основе, эти вещества все же демонстрируют значительную абсорбирующую способность по отношению к таким смесям. В патентной литературе описано большое количество водонабухающих веществ. См., например, патенты США 3699103 (Harper et al.), выданный 13.06.1972; 3770731 (Harmon), выданный 20.06.1972; замененный патент 32649 (Brandt et al., повторно выданный 19.04.1989; 4834735 (Alemany et al. ), выданный 30.05.1989.

Суперабсорбирующие гелеобразующие полимеры, применимые в настоящем изобретении, включают ряд различных водонерастворимых, но набухающих в воде полимеров, способных абсорбировать большое количество жидкостей. Такие полимерные материалы также обычно называют "гидроколлоидами", и могут включать полисахариды, такие как карбоксиметиловый крахмал, карбоксиметилцеллюлозу и гидроксипропилцеллюлозу; неионные типы, такие как поливиниловый спирт и поливиниловые эфиры; катионные типы, такие как поливинилпиридин, поливинилморфолинион, N,N-диметиламиноэтил или N,N-диэтиламинопропил акрилаты и метакрилаты и их соответствующие четвертичные соли. Обычно суперабсорбирующие гелеобразующие полимеры, применимые в настоящем изобретении, содержат множество анионных функциональных групп, таких как сульфокислоты, и более типично, карбоксильные группы. Примеры полимеров, пригодных для использования в данном изобретении, включают такие, которые получены из полимеризируемых, ненасыщенных кислотосодержащих мономеров. Таким образом, такие мономеры включают олефиновоненасыщенные кислоты и ангидриды, которые содержат по крайней мере одну углерод-углеродную олефиновую двойную связь. Более конкретно, эти мономеры могут быть выбраны из олефиновоненасыщенных карбоновых кислот и ангидридов карбоновой кислоты, олефиновоненасыщенных сульфоновых кислот и их смесей.

Некоторые некислотные мономеры могут быть также включены, обычно в незначительных количествах, при получении суперабсорбирующих гелеобразующих полимеров, применимых в настоящем изобретении. Такие некислотные мономеры могут включать, например, водорастворимые или диспергируемые в воде сложные эфиры кислотсодержащих мономеров, а также мономеры, которые вообще не содержат группы карбоновой или сульфоновой кислоты. Необязательные некислотные мономеры могут, таким образом, включать мономеры, содержащие следующие типы функциональных групп: сложные эфиры карбоновой кислоты или сульфоновой кислоты, гидроксильные группы, амидные группы, аминогруппы, нитрильные группы, группы четвертичной соли аммония, арильные группы (например, фенильные группы, такие как группы, полученные из стиролмономера ). Эти некислотные мономеры являются хорошо известными материалами и описаны более подробно, например, в патентах США 4076663 (Masuda et al.), выданном 28.02.1978, и 4062817 (Westerman), выданном 13.12.1977, включенных в данное описание в качестве ссылки.

Олефиновоненасыщенная карбоновая кислота и мономеры ангидрида карбоновой кислоты включают акриловые кислоты, типичными примерами которых служат сама акриловая кислота, метакриловая кислота, этакриловая кислота, α-хлоракриловая кислота, α-цианоакриловая кислота, β-метилакриловая кислота (кротоновая кислота), α-фенилакриловая кислота, β-акрилоксипропионовая кислота, сорбиновая кислота, α-хлорсорбиновая кислота, ангеликовая кислота, коричная кислота, р-хлоркоричная кислота, β-стерилакриловая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, глутаконовая кислота, аконитовая кислота, малеиновая кислота, фумаровая кислота, ангидрид трикарбоксиэтиленовой и малеиновой кислоты.

Мономеры олефиновоненасыщенной сульфоновой кислоты включают алифатические или ароматические винилсульфоновые кислоты, такие как винилсульфоновая кислота, аллилсульфоновая кислота, винилтолуолсульфоновая кислота и стиролсульфоновая кислота; акриловая и метакриловая сульфоновая кислота, такая как сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-метакрилоксипропилсульфоновая кислота и 2-акриламид, -2-метилпронансульфоновая кислота.

Предпочтительные суперабсорбирующие гелеобразующие полимеры, применимые в настоящем изобретении, содержат карбоксильные группы. Эти полимеры включают гидролизованные крахмально-акрилнитрильные привитые сополимеры, частично нейтрализованные гидролизованные крахмально-акрилнитрильные привитые сополимеры, привитые сополимеры крахмально-акриловой кислоты, частично нейтрализованные привитые сополимеры крахмально-акриловой кислоты, омыленные сополимеры винилацетата и акрилового эфира, гидролизованные акрилонитрильные или акриламидные сополимеры, слабо сшитые сетчатые полимеры любых ранее перечисленных сополимеров, частично нейтрализованная полиакриловая кислота и слабо сшитые сетчатые полимеры частично нейтрализованной полиакриловой кислоты. Эти полимеры могут быть использованы либо отдельно, либо в виде смеси двух или более различных полимеров. Примеры этих полимерных материалов раскрыты в патентах США 3661875, 4076663, 4093776, 4666983 и 4734478.

Наиболее предпочтительными полимерными материалами, пригодными для использования при получении суперабсорбирующих гелеобразующих полимеров, являются слабо сшитые сетчатые полимеры частично нейтрализованных полиакрильных кислот и их крахмальные производные. Наиболее предпочтительно, гидрогельобразующие абсорбирующие полимеры содержат от приблизительно 50 до приблизительно 95%, предпочтительно - приблизительно 75% нейтрализованной слабо сшитой сетчатой полиакриловой кислоты (т.е. поли(акрилат натрия/акриловая кислота)). Сетчатая сшивка ведет к по существу нерастворимому в воде полимеру и частично определяет абсорбирующую способность и характеристики содержания экстрагируемого полимера суперабсорбирующих гелеобразующих полимеров. Процессы сетчатой сшивки этих полимеров и типичные агенты сетчатой сшивки более подробно описаны в патенте США 4076663.

Хотя предпочтительно применять суперабсорбирующие гелеобразующие полимеры одного типа (т.е. гомогенные), могут быть также использованы смеси полимеров в устройствах в соответствии с настоящим изобретением. Например, смеси привитых сополимеров крахмально-акриловой кислоты и слабо сшитых сетчатых полимеров частично нейтрализованной полиакриловой кислоты могут быть использованы в настоящем изобретении.

Хотя любой из суперабсорбирующих гелеобразующих полимеров, раскрытых в уровне техники, может быть использован в настоящем изобретении, недавно установлено, что, когда значительные количества (например, более чем приблизительно 50% по массе абсорбирующей структуры) суперабсорбирующих гелеобразующих полимеров должны быть включены в абсорбирующую структуру и, в частности, когда один или более участков абсорбирующего слоя будет содержать более чем приблизительно 50% по массе участка, проблема блокирования геля набухшими частицами может помешать потоку жидкости и таким образом пагубно влияют на способность гелеобразующих полимеров абсорбировать до их полной абсорбирующей способности в желаемый период времени. В патентах США 5147343 (Кellenberger et al.), выданном 15.09.1992, и 5149335 (Кеllenberger et al.), выданном 22.09.1992, описаны суперабсорбирующие гелеобразующие полимеры с точки зрения их Абсорбирующей Способности Под Нагрузкой (АСПН), где гелеобразующие полимеры абсорбируют жидкость (0,9%-ный соляной раствор) при ограничивающем давлении, составляющем 0,02 кг/см2 (0,3 psi). (Описание каждого из этих патентов включено в настоящую заявку). Методики определения АСПН описаны в этих патентах. Полимеры, описанные в этих патентах, могут быть особенно полезными в настоящем изобретении в тех вариантах исполнения, когда имеются участки с относительно высокими уровнями содержания суперабсорбирующих гелеобразующих полимеров. В частности, когда высокие концентрации суперабсорбирующих гелеобразующих полимеров введены в чистящий элемент, эти полимеры будут предпочтительно иметь АСПН, измеренную в соответствии с методиками, описанными в патенте США 5147343, составляющую по крайней мере приблизительно 24 мл/г, более предпочтительно по крайней мере приблизительно 27 мл/г после 1 часа; или АСПН, определенная в соответствии с методиками, описанными в патенте США 5149335, составляющая по крайней мере приблизительно 15 мл/г, более предпочтительно - по крайней мере приблизительно 18 мл/г после 15 мин. Совместно переданные одновременно рассматриваемые заявки США 08/219547 (Goldman et al.), поданная 29.03.1994, и 08/416 396 (Goldman et al. ), поданная 6.04.1995 (обе включены в настоящее описание ссылкой), также посвящены проблеме блокирования геля и в них описаны суперабсорбирующие гелеобразующие полимеры, пригодные для преодоления этого явления. В этих заявках специально описаны суперабсорбирующие гелеобразующие полимеры, которые исключают блокирование геля даже при более высоких ограничивающих давлениях, особенно 0,049 кг/см2 (0,7 psi). В вариантах исполнения настоящего изобретения, где абсорбирующий слой будет содержать участки, содержащие высокие уровни (например, более чем приблизительно 50% по массе участка) суперабсорбирующего гелеобразующего полимера, может быть предпочтительным, чтобы суперабсорбирующий гелеобразующий полимер был такой, как описано в вышеупомянутых заявках Goldman et al.

Другие полезные суперабсорбирующие материалы включают гидрофильные полимерные пены, такие как те, которые описаны в совместно переданной одновременно рассматриваемой заявке США 08/563866 (DesMarais et al.), поданной 29.11.1995, и в патенте США 5387207 (Dyer et al.), выданном 7.02.1995. В этих ссылках описаны полимерные гидрофильные абсорбирующие пены, полученные путем полимеризации эмульсии масла в воде с высокой дисперсной фазой (обычно сокращенно обозначаемой как ВДФ). Эти пены широко выпускаются для обеспечения различных физических свойств (размеров пор, капиллярного всасывания, плотности и т.д.), которые влияют на способность обращения с жидкостью. Как таковые, эти материалы особенно полезны либо при использовании по отдельности, либо в комбинации с другими такими пенами или с волокнистыми структурами, для обеспечения общей абсорбирующей способности, требуемой для настоящего изобретения.

Когда суперабсорбирующее вещество включают в абсорбирующий слой, абсорбирующий слой будет предпочтительно содержать по крайней мере приблизительно 15 мас.% абсорбирующего слоя, более предпочтительно - по крайней мере приблизительно 20%, еще более предпочтительно - по крайней мере приблизительно 25% суперабсорбирующего вещества.

Абсорбирующий слой может также состоять из или содержать волокнистый материал. Волокна, пригодные в настоящем изобретении, включают те, которые представляют натуральные волокна (модифицированные или немодифицированные), а также синтетические волокна. Примеры пригодных немодифицированных/модифицированных натуральных волокон включают хлопок, траву альфа (Esparto grass), жом сахарного тростника, волокна грубой шерсти, лен, шелк, шерсть, древесную пульпу, химически модифицированную древесную пульпу, джут, этилцеллюлозу и ацетатцеллюлозу. Подходящие синтетические волокна могут быть изготовлены из поливинилхлорида, поливинилфторида, политетрафторэтилена, поливинилиденхлорида, полиакрилов, таких как "ORLON®", поливинилацетата, "Rayon®", полиэтилвинилацетата, нерастворимого или растворимого поливинилового спирта, полиолефинов, таких как полиэтилен (например, "PULPEX®") и полипропилен, полиамидов, таких как найлон, полиэфиров, таких как "DACRON®" или "KODEL®", полиуретанов, полистиролов и т.п. Абсорбирующий слой может содержать только натуральные волокна, только синтетические волокна или любое совместимое сочетание натуральных и синтетических волокон.

Волокна, пригодные для настоящего изобретения, могут быть гидрофильными, гидрофобными или могут быть сочетанием гидрофильных и гидрофобных волокон. Как было указано выше, конкретный выбор гидрофильных или гидрофобных волокон будет зависеть от других материалов, включенных в абсорбирующий (и в определенной степени скребущий слой) слой. То есть природа волокон должна быть такой, чтобы чистящий элемент демонстрировал необходимое задерживание жидкости и общую абсорбирующую способность по жидкости. Подходящие для использования в данном изобретении гидрофильные волокна включают целлюлозные волокна, модифицированные целлюлозные волокна, искусственный шелк, полиэфирные волокна, такие как гидрофильные найлоновые волокна ("HYDROFIL®"). Подходящие гидрофильные волокна могут быть также получены путем гидрофилизации гидрофобных волокон, таких как термопластичные волокна, обработанные поверхностно-активными веществами или кремнеземом, полученные, например, из полиолефинов, таких как полиэтилен или полипропилен, полиакрилат, полиамид, полистирол, полиуретанов и т.п.

Подходящие волокна из древесной пульпы могут быть получены при использовании хорошо известных химических процессов, таких как способ сульфатной варки целлюлозы и сульфитный способ. Особенно предпочтительно производить эти волокна из древесной пульпы из южных пород мягкой древесины благодаря их хорошим абсорбирующим характеристикам. Эти волокна из древесной пульпы могут быть также получены при использовании механических процессов, таких как способы получения пульпы из грунтовой древесины, с использованием механического рафинера, термомеханического, химико-механического и химико-термомеханического способов. Могут быть использованы рецикловые или вторичные волокна из древесной пульпы, а также волокна из отбеленной и неотбеленной древесной пульпы.

Другой тип гидрофильных волокон для использования в настоящем изобретении представляет химически жесткие целлюлозные волокна, как использовано в описании. Термином "химически жесткие целлюлозные волокна" обозначают целлюлозные волокна, которые были ужесточены (сделаны негибкими) химическими средствами для повышения жесткости волокон как при сухих, так и водных условиях. Такие средства могут включать добавление химического ужесточающего агента, который, например, покрывает и/или пропитывает волокна. Такие средства могут также включать ужесточение волокон путем изменения химической структуры, например, путем сшивания полимерных цепей.

Когда в качестве абсорбирующего слоя используют волокна (или их составляющий компонент), волокна могут быть необязательно связаны с термопластичным веществом. При плавлении по крайней мере часть этого термопластичного вещества мигрирует к точкам пересечения волокон, обычно благодаря наличию градиентов межволокнистой капиллярности. Эти точки пересечения становятся участками связывания термопластичного вещества. При охлаждении термопластичные вещества в этих точках пересечения затвердевают с образованием участков связывания, которые удерживают матрицу или слой волокон вместе в каждом из соответствующих слоев. Это может быть полезным для обеспечения дополнительной общей целостности чистящего элемента.

Среди различных действий связывание в точках пересечения волокон повышает общий модуль сжатия и прочность полученного, термосвязанного элемента. В случае химически жестких целлюлозных волокон плавление и миграция термопластичного вещества также оказывают влияние на повышение среднего размера пор получаемого слоя, при этом сохраняя плотность и основной вес слоя, как первоначально образовано. Это может улучшить свойства захвата жидкости термосвязанного слоя при первоначальном воздействии жидкости, благодаря улучшенной проницаемости жидкости, и при последующем воздействии, благодаря объединенной способности ужесточенных волокон сохранять их жесткость при увлажнении и способности термопластичных веществ оставаться связанными в точках пересечения волокон при увлажнении и при влажном сжатии. В сетке термосвязанные слои ужесточенных волокон сохраняют их общий первоначальный объем, но с объемными участками, ранее занятыми термопластичными веществами, становятся открытыми, увеличивая таким образом средний межволокнистый капиллярный размер пор.

Термопластичные вещества, пригодные для использования в настоящем изобретении, могут быть в любой из ряда форм, включая частицы, волокна или комбинации частиц и волокон. Термопластичные волокна являются особенно предпочтительной формой благодаря их способности образовывать множества межволокнистых мест связывания. Подходящие термопластичные вещества могут быть изготовлены из любого термопластичного полимера, который может быть расплавлен при температурах, которые не будут вызывать сильного повреждения волокон, которые содержат основной слой или матрицу каждого слоя. Предпочтительно, температура плавления этого термопластичного вещества будет ниже, чем приблизительно 190oС и предпочтительно - от приблизительно 75 до приблизительно 175oС. В любом случае температура плавления этого термопластичного вещества должна быть не ниже, чем температура, при которой термосвязанные абсорбирующие структуры, при использовании их в чистящих элементах, должны, вероятно, храниться. Температура плавления термопластичного вещества обычно не ниже, чем приблизительно 50oС.

Термопластичные материалы и, в частности, термопластичные волокна, могут быть изготовлены из ряда термопластичных полимеров, включая полиолефины, такие как полиэтилен (например, "PULPEX®") и полипропилен, полиэфиры, сополиэфиры, поливинилацетат, полиэтиленвинил-ацетат, поливинилхлорид, поливинилиденхлорид, полиакрилы, полиамиды, сополиамиды, полистиролы, полиуретаны и сополимеры любых из ранее перечисленных соединений, например сополимер винилхлорида и винилацетата и т.п. В зависимости от желаемых характеристик получаемого термосвязанного абсорбирующего элемента, соответствующие термопластичные материалы включают гидрофобные волокна, которые были преобразованы в гидрофильные, например, обработанные поверхностно-активными веществами или обработанные кремнеземами термопластичные волокна, полученные, например, из полиолефинов, таких как полиэтилен или полипропилен, из полиакрилов, полиамидов, полистиролов, полиуретанов и т.п. Поверхности гидрофобных термопластичных волокон может быть придана гидрофильность путем обработки поверхностно-активным веществом, например, неионным или анионным поверхностно-активным веществом, например, путем напыления поверхностно-активного вещества на волокно, путем погружения волокна в поверхностно-активное вещество или путем включения поверхностно-активного вещества как части расплава полимеров при изготовлении термопластичных волокон. При плавлении и повторном затвердевании поверхностно-активное вещество стремится остаться на поверхности термопластичного волокна. Подходящие поверхностно-активные вещества включают неионные поверхностно-активные вещества, такие как Brij® 76, производимые фирмой ICI Americas, Inc. of Wilmington, Delaware, и различные поверхностно-активные вещества, продаваемые под торговой маркой Pegosperse® фирмой "Glyco Chemical, Inc. Of Greenwich, Connecticut. Помимо неионных поверхностно-активных веществ, могут быть также использованы анионные поверхностно-активные вещества. Эти поверхностно-активные вещества могут быть нанесены на термопластичные волокна в количествах, например, составляющих от примерно 0,2 до примерно 1,0 г/см2 термопластичных волокон.

Подходящие термопластичные волокна могут быть изготовлены из одного полимера (однокомпонентные волокна), или они могут быть изготовлены из более чем одного полимера (например, бикомпонентные волокна). Термин "бикомпонентные волокна" в описании относится к термопластичным волокнам, содержащим стержневое волокно, изготовленное, из одного полимера, которое заключено в термопластичную оболочку, изготовленную из другого полимера. Полимер, содержащий оболочку, часто обладает другой температурой плавления, обычно более низкой, чем полимер, содержащий стержень. В результате эти бикомпонентные волокна обеспечивают термосвязывание благодаря плавлению полимера оболочки, при сохранении желаемых прочностных характеристик стержневого полимера.

Подходящие бикомпонентные волокна для использования в настоящем изобретении, могут включать волокна с оболочкой/стержнем, имеющие следующие комбинации полимеров:

полиэтилен/полипропилен, полиэтилвинилацетат/полипропилен, полиэтилен/сложный полиэфир, полипропилен/сложный полиэфир, сложный сополиэфир/сложный полиэфир и т. п. Особенно подходящими бикомпонентными термопластичными волокнами для использования в настоящем изобретении являются такие, которые имеют стержневые волокна из полипропилена или сложного полиэфира и оболочки из сложного сополиэфира, полиэтилвинилацетата или полиэтилена, обладающих более низкой температурой плавления (например, поставляемых фирмами "Danaklon a/s, Chisso Corp., и CELBOND® от фирмы Hercules. Эти бикомпонентные волокна могут быть концентричными или эксцентричными. Термины "концентричная" и "эксцентричная" относятся к оболочке, имеющей толщину, которая одинакова или неодинакова по площади поперечного сечения бикомпонентного волокна. Эксцентричные бикомпонентные волокна могут быть желательны для обеспечения большей жесткости при сжатии при меньшей толщине волокон.

Способы изготовления термосвязанных волокнистых материалов описаны в одновременно рассматриваемой заявке на патент США 08/479096 (авторы Richards et al.), поданной 3.07.1995 (см. особенно стр.16-20),и в патенте США 5549589 (Homey et al. ), выданном 27.08.1996 (см. особенно колонки 9-10). Описание обоих компонентов включено в настоящую заявку путем ссылки.

Абсорбирующий слой может также содержать гидрофильную полимерную пену, полученную из ударопрочного полиэтилена (HIРЕ), который не обладает высокой абсорбирующей способностью веществ, описанных выше как "суперабсорбирующие вещества". Такие пены и способы их изготовления описаны в патенте США 5550167 (DesMarais), выданном 27.08.1996; и в одновременно рассматриваемой совместно переданной заявке США на патент 08/370695 (Stone et al,), поданной 10.01.1995 (оба документа включены в настоящую заявку путем ссылки).

Абсорбирующий слой чистящего элемента может содержать гомогенный материал, например, смесь целлюлозных волокон (необязательно термосвязанных) и набухающий суперабсорбирующий гелеобразующий полимер. В альтернативном варианте абсорбирующий слой может состоять из отдельных слоев материалов, таких как слой термосвязанного материала с воздушной прослойкой и отдельный слой суперабсорбирующего материала. Например, термосвязанный слой целлюлозных волокон может быть расположен ниже, чем (т.е. под) суперабсорбирующий материал (т.е. между суперабсорбирующим материалом и скребущим слоем). Чтобы достигнуть высокую абсорбирующую способность и способность удерживать жидкость под давлением и при этом обеспечивать первоначальную задержку впитывания жидкости, может быть предпочтительным использовать такие отдельные слои при формировании абсорбирующего слоя. С этой точки зрения суперабсорбирующее вещество может быть удалено от скребущего слоя путем включения слоя с меньшей абсорбирующей способностью как самого нижнего компонента абсорбирующего слоя. Например, слой целлюлозных волокон может быть расположен ниже (т. е. под), чем суперабсорбирующий материал (т.е. между, суперабсорбирующим материалом и скребущим слоем).

В предпочтительном варианте исполнения абсорбирующий слой может содержать термосвязанный с воздушной прослойкой слой из целлюлозных волокон (Flint River от Weyerhaeuser, Wa) и материала "AL Thermal С" (термопластик, поставляемый фирмой "Danaklon a/s Varde, Denmark) и набухающий гидрогелеобразующий суперабсорбирующий полимер. Суперабсорбирующий полимер предпочтительно вводят так, чтобы отдельный слой располагался рядом с поверхностью абсорбирующего слоя, который удален от скребущего слоя. Предпочтительно тонкий слой, например, из целлюлозных волокон (необязательно термосвязанный) располагается выше суперабсорбирующего гелеобразующего полимера для повышения степени вместимости.

В. Необязательный, но предпочтительный скребущий слой

Скребущий слой является частью чистящего элемента, который контактирует с загрязненной поверхностью во время чистки. Как таковые, материалы, используемые в качестве скребущего слоя, должны быть достаточно прочными, чтобы слой сохранял свою целостность во время процесса чистки. Кроме того, когда используют чистящий элемент в комбинации с раствором, скребущий слой должен быть способным абсорбировать жидкости и грязь и передавать эти жидкости и грязь абсорбирующему слою. Это будет гарантировать, что скребущий слой постоянно будет способен удалять дополнительные вещества с очищаемой поверхности. Если устройство используют вместе с чистящим раствором (т.е. во влажном состоянии) или без чистящего раствора (т.е. в сухом состоянии), скребущий слой, в дополнение к удалению частиц, улучшает другие функции, такие как натирание, удаление пыли и полирование очищаемой поверхности.

Скребущий слой может быть однослойной или многослойной структурой, один или большее число из этих слоев может быть нарезан полосками, чтобы облегчить процесс соскабливания с загрязненной поверхности и поглощения частиц. Этот скребущий слой, когда его проводят по загрязненной поверхности, взаимодействует с загрязнением (и очищающим раствором, когда его используют), разрыхляет и эмульгирует твердые загрязнения, позволяя им свободно проходить в абсорбирующий слой чистящего элемента. Скребущий слой предпочтительно содержит отверстия (например, прорези), которые обеспечивают легкие пути для частиц грязи большего размера, чтобы двигаться свободно в и быть захваченными в абсорбирующем слое чистящего элемента. Структуры с малой плотностью предпочтительны для использования в качестве скребущего слоя, чтобы облегчить транспортировку частиц к абсорбирующему слою чистящего элемента.

Чтобы обеспечить желаемую целостность, материалы, особенно подходящие для скребущего слоя, включают синтетические материалы, например, полиолефины (например, полиэтилен и полипропилен), сложные полиэфиры, полиамиды, синтетические целлюлозные соединения (например, "Rayon®")и их смесей. Такие синтетические материалы могут быть изготовлены с использованием известных процессов, таких как чесание, "спанбондинг" (прядение из раствора), выдувание из расплава, выдувание с помощью воздуха, иглопробивание и т.п.

С. Необязательный слой для крепления

Чистящие элементы, в соответствии с настоящим изобретением, могут необязательно иметь слой для крепления, который позволяет присоединять чистящий элемент к ручке устройства или к держателю в предпочтительных устройствах. Слой для крепления необходим в тех вариантах исполнения, где абсорбирующий слой непригоден для прикрепления чистящего элемента к держателю ручки. Слой для крепления может также выполнять функцию как средства для предотвращения потока жидкости через верхнюю поверхность (т.е. поверхности, к которой присоединена ручка) чистящего элемента и может также обеспечить улучшенную целостность чистящего элемента. Как и в случае скребущего и абсорбирующего слоев, слой для крепления может состоять из однослойной или многослойной структуры, чтобы отвечать предъявляемым требованиям.

В предпочтительном варианте исполнения настоящего изобретения слой для крепления содержит поверхность, которая может быть механически прикреплена к держателю путем использования известного способа "крючок-петля". В таком варианте исполнения слой для крепления может содержать по

крайней мере одну поверхность, которая механически крепится к крючкам, которые постоянно прикреплены к нижней поверхности держателя ручки.

Чтобы обеспечить желаемую непроницаемость и возможность закрепления, предпочтительно использовать ламинированную структуру, содержащую, например, полученную выдуванием из расплава пленочную и волокнистую нетканую структуру. В предпочтительном варианте исполнения слой для крепления является трехслойным материалом, содержащим слой полипропиленовой пленки, полученной выдуванием из расплава, расположенный между двумя слоями полипропилена, полученного прядением из раствора.

D. Необязательные, но предпочтительные множественные плоские поверхности

Хотя, как было установлено, способность чистящего элемента абсорбировать и удерживать жидкости является важным фактором для чистки твердых поверхностей (см. , например, одновременно рассматриваемую заявку США на патент 08/756507 (Holt et al.), одновременно рассматриваемую заявку США на патент 08/756864 (Sherry et al, и одновременно рассматриваемую заявку США на патент 08/756999 (Holt et al. ), все поданные 26.11.1996 и включенные в данное описание путем ссылки), предпочтительное действие может быть достигнуто путем правильного определения всей структуры чистящего элемента. В частности, чистящие элементы, имеющие по существу плоскую поверхность, контактирующую с полом (т. е. по существу одну плоскую поверхность для контакта с загрязненной поверхностью при ее чистке), не обеспечивают наилучшие характеристики, поскольку грязь стремится накапливаться на переднем крае, который также является главной точкой, где чистящий раствор переходит в абсорбирующий слой.

Предпочтительные чистящие элементы обеспечивают множество плоских поверхностей во время чистки и обеспечивают улучшенные характеристики. Чистящий элемент 100 (см. фиг.2) изображен как имеющий верхнюю поверхность 103, которая позволяет крепить элемент с возможностью высвобождения к ручке. Чистящий элемент 100 также имеет нижнюю поверхность, обозначенную в общем как 110, которая контактирует с полом или другой твердой поверхностью во время чистки. Эта нижняя поверхность 110 фактически состоит из трех по существу плоских поверхностей 112, 114 и 116. Как изображено, плоскости, соответствующие поверхности 112 и 116, пересекают плоскость, соответствующую поверхности 114. Таким образом, когда устройство, к которому прикреплен элемент 100, двигают из состояния покоя в направлении, обозначенном Yf, сила трения вынуждает элемент 100 "качаться" так, что нижняя поверхность 112 контактирует с очищаемой поверхностью. Когда движение в направлении Yf ослабевает, нижняя поверхность 114 затем будет контактировать с очищаемой поверхностью. Когда устройство и чистящий элемент перемещаются из состояния покоя в направлении Yb, сила трения вынуждает элемент 100 качаться так, что нижняя поверхность 116 контактирует затем с очищаемой поверхностью. Когда это чистящее движение повторяют, часть элемента, контактирующая с загрязненной поверхностью, постоянно меняется.

Предполагается, что улучшенная чистка предпочтительных чистящих элементов происходит частично благодаря "подъемному" действию, происходящему в результате возвратно-поступательного движения во время чистки. В частности, когда чистящее движение в одном направлении прекращают и силы, воздействующие на устройство, позволяют чистящему элементу 100 "качаться" так, что плоская поверхность, контактирующая с очищаемой поверхностью, движется от поверхности 112 (или 116) к поверхности 114, грязь перемещают в верхнем направлении.

Чистящий элемент по настоящему изобретению должен быть способным удерживать абсорбированную жидкость даже при давлениях, оказываемых во время чистки. В описании это названо как способность чистящего элемента исключать "отжим" абсорбированной жидкости, или наоборот, его способность удерживать абсорбированную жидкость при наличии давления. Методика определения "отжима" описана в разделе Способы испытаний. Коротко говоря, методики испытаний позволяют определить способность насыщенного чистящего элемента удерживать жидкость, когда его подвергают давлению, составляющему 0,018 кг/см2 (0,25 psi). Предпочтительно, чистящие элементы по настоящему изобретению будут иметь величину "отжима" не более чем приблизительно 40%, более предпочтительно - не более чем приблизительно 25%, еще более предпочтительно - не более чем приблизительно 10%.

II. Моющий состав

Чистящее устройство по настоящему изобретению используют в комбинации с моющим составом, который действует как чистящий раствор. Моющие составы, которые используются с устройством, содержащим суперабсорбирующее вещество, требуют достаточного количества моющего средства, чтобы обеспечить возможность раствору производить чистящее действие без перенасыщения суперабсорбирующего материала раствором, но не могут содержать более чем приблизительно 1,0% моющего поверхностно-активного вещества без ухудшения характеристик. Таким образом, уровень содержания моющего поверхностно-активного вещества должен составлять от приблизительно 0,01 до приблизительно 0,5%, предпочтительно от приблизительно 0,1 до приблизительно 0,45%, более предпочтительно от приблизительно 0,2 до приблизительно 0,45%; содержание гидрофобных материалов, включая растворитель, должно быть менее приблизительно 0,5%, предпочтительно - менее приблизительно 0,2%, более предпочтительно менее приблизительно 0,1%; значение рН должно быть более приблизительно 9,3, предпочтительно - более приблизительно 10, более предпочтительно - более приблизительно 10,3, чтобы исключить абсорбцию с помехами, и щелочность должна быть предпочтительно обеспечена, по крайней мере частично, путем введения летучих веществ, чтобы исключить появление полос/пленок. Моющее поверхностно-активное вещество является предпочтительно линейным, например, группы с разветвленными цепями и ароматические группы не должны присутствовать; моющее поверхностно-активное вещество является предпочтительно относительно водорастворимым, например, имеющим гидрофобную цепь, содержащую от приблизительно 8 до приблизительно 12, предпочтительно от приблизительно 8 до приблизительно 11 атомов углерода; и для неионных моющих поверхностно-активных веществ, имеющих ГЛБ от приблизительно 9 до приблизительно 14, предпочтительно от приблизительно 10 до приблизительно 13, более предпочтительно от приблизительно 10 до приблизительно 12. Изобретение также содержит моющий состав, как раскрыто в описании, в контейнере в сочетании с инструкциями по использованию его с устройством, содержащим эффективное количество суперабсорбирующего вещества, и, необязательно, в контейнере в комплекте, содержащем устройство или по крайней мере одноразовый чистящий элемент, содержащий суперабсорбирующее вещество. Изобретение также относится к использованию состава и чистящего элемента, содержащего суперабсорбирующее вещество для осуществления чистки загрязненных поверхностей.

Моющий состав (чистящий раствор) представляет раствор на водной основе, содержащий одно или более моющих поверхностно-активных веществ, щелочных веществ для обеспечения желаемой щелочности (рН) и необязательно растворители, модифицирующие добавки, хеланты, пеногасители, ферменты и т.п. Подходящие поверхностно-активные вещества включают анионные, неионные, цвиттерионные и амфотерные поверхностно-активные вещества, предпочтительно анионные и неионные моющие поверхностно-активные вещества, имеющие гидрофобные цепи, содержащие от приблизительно 8 до приблизительно 12, предпочтительно от приблизительно 8 до приблизительно 11 атомов углерода. Примеры анионных поверхностно-активных веществ включают, но не ограничены ими, линейные алкилсульфаты, алкилсульфонаты и т.п. Примеры неионных поверхностно-активных веществ включают алкилэтоксилаты и т.п. Примеры цвиттерионных поверхностно-активных веществ включают бетаины и сульфобетаины. Примеры амфотерных поверхностно-активных веществ включают алкиламфоглицинаты и алкилиминопропионаты. Все перечисленные выше вещества коммерчески доступны и описаны в издании McCutcheon том 1 "Эмульгаторы и детергенты", Северо-Американское издательство, отделение McCutcheon, МС Publishing Co., 1995 г.

Подходящие растворители включают производные с короткими цепочками (например, C1-C6) оксиэтиленгликоля и оксипропиленгликоля, например, моно- и диэтиленгликоль-н-гексилэфир, моно-, ди- и трипропиленгликоль-н-бутилэфир и т. п. Содержание гидрофобных растворителей, например, обладающих растворимостью в воде, составляет менее чем приблизительно 3%, более предпочтительно - менее чем приблизительно 2%.

Подходящие модифицирующие добавки включают добавки, полученные из фосфористых источников, таких как ортофосфаты и пирофосфаты, и нефосфористых источников, например, нитрилотриуксусная кислота, S,S-этилендиаминдиянтарная кислота и т.п. Подходящие хеланты включают этилендиаминтетрауксусную кислоту и лимонную кислоту и т.п.

Подходящие пеногасители включают силиконовые пеногасители, более предпочтительно силиконовые полимеры и линейные или разветвленные (С10-C18) жирные кислоты или спирты. Подходящие ферменты включают липазы, протеазы, амилазы и другие ферменты, известные для катализа разложения загрязнений. Общее содержание таких ингредиентов низкое, предпочтительно менее чем приблизительно 0,1%, более предпочтительно - менее приблизительно 0,05%, чтобы исключить проблемы с образованием полос и пленки. Предпочтительно, составы должны быть по существу свободными от веществ, которые вызывают образование полос и пленки. В соответствии с этим желательно использовать щелочные вещества, которые не вызывают образования пленок и/или полос для большинства буферных веществ. Подходящими щелочными буферными веществами являются карбонат, бикарбонат, цитрат и т.п.

Предпочтительные щелочные материалы обеспечиваются, по крайней мере, в эффективном количестве летучими щелочными агентами, такими как алканол амины, имеющие формулу

CR2(NH2)CR2OH,

где каждый R выбирают из группы, состоящей из водорода и алкильных групп, содержащих от одного до четырех атомов углерода, и общее количество углеродных атомов в соединении составляет от трех до шести, предпочтительно-2-амино-2-метилпропанол.

Чистящий раствор, пригодный для использования с настоящим устройством, содержит от приблизительно 0,1 до приблизительно 0,5% моющего поверхностно-активного вещества, предпочтительно содержащий моющий ПАВ на основе линейного спиртового этоксилата (например, "Neodol 1-5®", поставляемый фирмой "Shell Chemical Co.") и алкилсульфонат (например, "Bioterge PAS-8s", линейный Св сульфонат, поставляемый фирмой Stepan Co."; от приблизительно 0 до приблизительно 0,2%, предпочтительно от приблизительно 0,05 до приблизительно 0,01% гидроксида калия, карбоната калия и/или бикарбоната калия; от приблизительно 0.01 до приблизительно 1,0%, предпочтительно от приблизительно 0,1% до приблизительно 0,6% летучего спиртового вещества, например, 2-амино-2-метилпропанол; необязательно вспомогательные вещества, например, красители и/или отдушки; и от приблизительно 99,9% до приблизительно 90,0% деионизированной или умягченной воды.

II. Чистящие устройства

Моющие составы, описанные выше, могут быть по желанию использованы в сочетании с устройством для чистки поверхности, причем устройство содержит:

а) ручку;

b) съемный чистящий элемент, содержащий эффективное количество суперабсорбирующего вещества и имеющий множество по существу плоских поверхностей, где каждая из по существу плоских поверхностей контактирует с очищаемой поверхностью, более предпочтительно, упомянутый чистящий элемент является съемным чистящим элементом, имеющим длину и ширину, причем чистящий элемент содержит:

i) скребущий слой;

ii) абсорбирующий слой, содержащий первый слой и второй слой, где первый слой расположен между скребущим слоем и вторым слоем (т.е. первый слой расположен ниже второго слоя) и имеет меньшую ширину, чем второй слой.

Важным аспектом чистящих характеристик, обеспечиваемых предпочтительным чистящим элементом, является способность обеспечивать множество плоских поверхностей, которые контактируют с загрязненной поверхностью во время процесса чистки. В контексте чистящего устройства, такого как швабры, эти плоские поверхности выполнены так, что во время обычной чистки (т.е., когда устройство перемещают вперед и назад в направлении, по существу параллельно параметру Y элемента, или ее ширины), каждая из плоских поверхностей контактирует с очищаемой поверхностью в результате "покачивания" чистящего элемента. Этот аспект изобретения и преимущества, достигаемые при этом, рассмотрены подробно со ссылками на чертежи.

Специалисту в данной области понятно, что различные материалы могут быть использованы для выполнения заявленного изобретения. Таким образом, хотя предпочтительные материалы описаны ниже, для различных устройств и компонентов чистящего элемента, очевидно, что объем изобретения не ограничен этими описаниями.

А. Ручка

Ручка упомянутого выше чистящего устройства может быть изготовлена из любого материала, который будет облегчать захват чистящего устройства. Ручка устройства для чистки будет предпочтительно содержать любой удлиненный, прочный материал, который будет обеспечивать практическую чистку. Длину ручки определяют в зависимости от конечного назначения устройства.

Ручка будет предпочтительно содержать на одном ее конце поддерживающую верхнюю часть (держатель), к которой может быть прикреплен чистящий элемент с возможностью его съема. Для обеспечения легкости применения держатель может быть присоединен шарнирно к ручке с использованием известных соединительных устройств. Любое подходящее средство для крепления чистящего элемента к держателю может быть использовано так, чтобы чистящий элемент оставался прикрепленным во время чистки. Примеры подходящих связывающих средств включают клеммы, крючки и петли (например, Velcro®") и т.п. В предпочтительном варианте исполнения держатель будет содержать крючки на его нижней поверхности, которые механически присоединяют к верхнему слою (предпочтительно особому слою для присоединения) абсорбирующего чистящего элемента.

Предпочтительная конструкция ручки, содержащей средство для распределения жидкости, изображена на фиг.1 и подробно описана в рассматриваемой одновременно заявке США на патент 08/756774, поданной 26.11.96 V.S.Ping et al. (патент США 5888006), которая включена в описание путем ссылки. Другая предпочтительная конструкция ручки, не содержащая средств для распределения жидкости, изображена на фиг. 1а и 1b и подробно описана в рассматриваемой одновременно заявке США на патент 08/716755, поданной 23.09.1996 A.J. Irwin, которая включена в описание путем ссылки.

b. Чистящий элемент

Чистящие элементы, описанные выше, могут быть использованы без их прикрепления к ручке или в качестве части описанного выше устройства для чистки. Они, следовательно, могут быть выполнены без необходимости крепления к ручке, т. е. так, чтобы они могли быть использованы либо в сочетании с ручкой, либо как самостоятельное изделие. Как таковые, может быть предпочтительным изготавливать чистящие элементы с необязательным слоем для крепления, как описано выше. За исключением слоя для крепления, сами чистящие элементы такие, как описано выше.

Как использовано в описании, термин "непосредственное сообщение жидкости" означает, что жидкость может свободно (легко) перетекать между двумя компонентами чистящего элемента или слоями (например, между скребущим слоем и абсорбирующим слоем) без существенного накопления, передачи или ограничения промежуточным слоем. Например, ткани, нетканые полотна, конструкционные адгезивы и т.п. могут присутствовать между двумя особыми компонентами, при поддержании "непосредственного сообщения жидкости" до тех пор, пока они по существу не препятствуют или не ограничивают жидкость при перетекании из одного компонента или слоя к другому.

Как использовано в описании, термин "Z-размер" относится к размеру, перпендикулярному длине и ширине чистящего элемента по настоящему изобретению, или его компонента. Размер Z обычно соответствует толщине чистящего элемента или его компонента.

Термин "X-Y размер" относится к плоскости, перпендикулярной к толщине чистящего элемента или его компонента. Размеры Х и Y обычно соответствуют длине и ширине, соответственно, чистящего элемента или его компонента. Вообще, когда чистящий элемент используют в сочетании с ручкой, устройство будет перемещаться в направлении, параллельном размеру Y чистящего элемента. (См. фиг.2 и приведенное ниже описание).

Термин "слой" относится к части или компоненту чистящего элемента, основной размер которого представляет X-Y, т.е. по его длине и ширине. Следует иметь в виду, что термин "слой" необязательно ограничен отдельными слоями или листами материала. Следовательно, слой может содержать ламинаты или комбинации нескольких листов или слоев требуемого типа материалов. В соответствии с этим, термин "слой" включает термины "слои" и "слоистый".

Термин "гидрофильный" используют для обозначения поверхностей, которые способны смачиваться водными жидкостями, нанесенными на них. Гидрофильность и смачиваемость обычно определяют исходя из контактного угла и поверхности натяжения жидкостей и предполагаемых твердых поверхностей. Этот вопрос подробно рассмотрен в публикации Американского химического общества "Контактный угол . Смачиваемость и Адгезия" под редакцией Robert F. Gould (Авторское право 1964 г.), включенной в описание путем ссылки. Считается, что поверхность смачивается жидкостью (т.е. гидрофильна), если либо контактный угол между жидкостью и поверхностью меньше 90o, либо если жидкость стремится самопроизвольно распределиться по поверхности, оба условия обычно сосуществуют одновременно. И наоборот, поверхность считается "гидрофобной", если контактный угол больше 90o и жидкость не стремится самопроизвольно распределяться по поверхности.

Под термином "холст" понимают любой прочный материал, который обеспечивает текстуру для стороны, контактирующей с поверхностью, скребущего слоя чистящего элемента и также содержит существенное количество отверстий (пор), чтобы обеспечить требуемое перемещение жидкости к абсорбирующему слою чистящего элемента. Подходящие материалы включают материалы, которые имеют сплошную, открытую структуру, например, синтетические и проволочные сетки. Величину открытых площадей этих материалов можно легко контролировать путем изменения числа связанных нитей, которые содержит сетка, путем контролирования толщины этих связанных нитей и т.д. Другие подходящие материалы включают такие, у которых текстура создана путем использования прерывистого рисунка, напечатанного на подложке. В этом аспекте прочный материал (например, синтетический) может быть печатным способом нанесен на подложку в виде сплошного или несплошного рисунка, например, в виде отдельных точек и/или линий, для обеспечения требуемой текстуры. Аналогично, сплошной или несплошной рисунок может быть напечатан на несвязанном материале, который затем действует как холст. Эти рисунки могут быть повторяющимися или могут быть хаотическими. Следует понимать, что одно или более предложений, описанных для обеспечения желаемой текстуры, могут быть скомбинированы для образования необязательного холстового материала. Высота в направлении Z и открытая площадь холста и/или субстрата скребущего слоя помогают контролировать и/или задерживать поток жидкости в абсорбирующий центральный материал. Высота Z холста и/или скребущего субстрата помогает обеспечивать средства для контроля объема жидкости, находящейся в контакте с очищаемой поверхностью, и в то же самое время способствует контролированию скорости абсорбции жидкости, перетеканию жидкости в центральный абсорбирующий материал.

В целях настоящего изобретения "верхним" слоем чистящего элемента является слой, который относительно дальше отдален от поверхности, которую подвергают чистке (т.е., в случае использования устройства, относительно ближе к ручке устройства во время его использования). Термин "нижний слой", наоборот, означает слой чистящего элемента, который расположен относительно ближе к очищаемой поверхности (т.е., в случае применения устройства, относительно дальше от ручки устройства во время его использования). Как таковой, скребущий слой является самым нижним слоем, а абсорбирующий слой является верхним слоем относительно скребущего слоя. Термины "верхний" и "нижний" соответствующим образом используют при обозначении многослойных слоев (например, когда скребущий слой является двухслойным материалом). Термины "выше" и "ниже" для обозначения относительного расположения двух или более материалов по толщине чистящего элемента. Для иллюстрации материал А расположен "выше" материала В, если материал В расположен ближе к скребущему слою, чем материал А. Аналогично, материал В расположен "ниже" материала А в этом случае.

Все использованные процентные содержания, отношения и пропорции даны по массе, если специально не сказано другое.

III. Другие варианты выполнения чистящего элемента

Для повышения способности чистящего элемента удалять остатки плотных загрязнений и увеличения количества чистящей жидкости, находящейся в контакте с очищаемой поверхностью, может быть желательным вводить холстовый материал в чистящий элемент. Холст должен состоять из прочного плотного материала, который будет обеспечивать текстуру скребущего слоя чистящего элемента, особенно когда на элемент воздействуют давления, создаваемые при использовании. Предпочтительно, холст будет располагаться в непосредственной близости к очищаемой поверхности. Таким образом, холст может быть введен как часть скребущего слоя или абсорбирующего слоя; или может быть введен как особый слой, предпочтительно расположенный между скребущим и абсорбирующим слоями. В одном предпочтительном варианте исполнения, когда холстовой материал имеет те же размеры по направлениям Х и Y, что и весь чистящий элемент, предпочтительно, чтобы холстовой материал был введен так, чтобы он не контактировал напрямую в существенной степени с очищаемой поверхностью. Это будет поддерживать способность чистящего элемента легко перемещаться по твердой поверхности и будет способствовать предотвращению неравномерного удаления используемого очищающего раствора. В этом случае, если холст является частью скребущего слоя, он будет верхним слоем этого компонента. Конечно, холст должен быть в то же самое время расположен достаточно низко в чистящем элементе для обеспечения его скребущей функции. Таким образом, если холст введен как часть абсорбирующего слоя, он должен быть его нижним слоем. В отдельном варианте исполнения может быть желательным располагать холст так, чтобы он находился в непосредственном контакте с очищаемой поверхностью.

Помимо важности правильного расположения холста, существенным является то, чтобы холст не существенно мешал потоку жидкости проходить сквозь чистящий элемент. Холст, следовательно, представляет относительно открытую ткань (материал).

Материал холста будет любым материалом, который может быть обработан так, чтобы обеспечивать плотную ткань с открытой текстурой. Такие материалы включают' полиолефины (например, полиэтилен, полипропилен), сложные полиэфиры, полиамиды и т.п. Специалистам в данной области понятно, что эти различные материалы демонстрируют различную степень жесткости. Следовательно, жесткость холстового материала можно регулировать в зависимости от конечного назначения устройства/чистящего элемента. Когда холст введен в виде отдельного слоя, доступно множество коммерческих источников таких материалов (например, модель VO 1230, поставляемая фирмой "Conwed Plactics", Minneapolis, MN). Альтернативно, холст может быть введен путем нанесения печатью смолы или другого синтетического материала (например, латекса) на субстрат, такой как описано в патентах США 4745021, выданном 17.05.1988 (Ping I.II et al. ), и 4733774, выданного 29.03.1988 (Ping III et al.), которые включены в описание путем ссылки.

Различные слои, которые содержат чистящий элемент, могут быть связаны между собой с использованием любого средства, которое обеспечивает чистящий элемент с достаточной целостностью во время процесса чистки. Скребущий слой и слой для крепления могут быть соединены с абсорбирующим слоем или между собой с помощью любого из различных средств связывания, включая использование равномерного сплошного слоя адгезива, рисунчатого слоя адгезива или любой матрицы отдельных линий, спиралей или пятен адгезива. Альтернативно, связывающие средства могут включать термосвязывание, связывание давлением, ультразвуковое связывание, динамическое механическое связывание или любые другие подходящие средства связывания или комбинации этих средств, известные в данной области техники. Связывание может быть выполнено по периметру чистящего элемента (например, горячая заливка скребущего слоя и необязательного слоя для крепления и/или холстового материала) и/или по площади (т. е. в плоскости X-Y) чистящего элемента так, чтобы создать рисунок на поверхности чистящего элемента. Связывание слоев чистящего элемента ультразвуковым связыванием по площади чистящего элемента будет обеспечивать целостность, чтобы исключить сдвиг отдельных слоев чистящего элемента во время его использования.

Обращаясь к чертежам, на которых изображен чистящий элемент по настоящему изобретению, на фиг.3 представлен вид в перспективе съемного чистящего элемента 200, содержащего скребущий слой 201, слой 203 для крепления и абсорбирующий слой 205, расположенный между скребущим слоем и слоем для крепления. Чистящий элемент 200 не изображен как имеющий множество по существу плоских поверхностей. Как определено выше, хотя на фиг.3 каждый из слоев 201, 203 и 205 изображен как одиночный слой материала, один или более этих слоев могут состоять из ламинатов из двух или более слоев. Например, в предпочтительном варианте исполнения скребущий слой 201 является двухслойным ламинатом прочесанного полипропилена, где нижний слой срезан. Также, хотя это не показано на фиг.3, материалы, которые не ингибируют поток жидкости, могут быть расположены между скребущим слоем 201 и абсорбирующим слоем 205 и/или между абсорбирующим слоем 205 и слоем 203 для крепления. Однако важно, чтобы скребущий и абсорбирующий слои находились в существенной связи по отношению к жидкости, для обеспечения требуемой абсорбирующей способности чистящего элемента. Хотя на фиг.3 показан чистящий элемент 200, как имеющий все слои элемента одинакового размера по направлениям Х и Y, предпочтительно, чтобы скребущий слой 201 и слой 205 для крепления были больше, чем абсорбирующий слой, так, чтобы слои 201 и 205 могли быть связаны между собой по периферии чистящего элемента для обеспечения целостности. Скребущий слой и слой для крепления могут быть связаны с абсорбирующим слоем или друг с другом любым из множества различных способов связывания, включая применение равномерного сплошного слоя адгезива, рисунчатого слоя адгезива или любой матрицы отдельных линий, спиралей или пятен адгезива. Альтернативно, способы связывания могут включать термосвязывание, связывание давлением, ультразвуковое связывание, динамическое механическое связывание или любые другие подходящие способы связывания или комбинации этих способов, известные в данной области техники. Связывание может быть выполнено по периметру чистящего элемента и/или по поверхности чистящего элемента так, чтобы создать рисунок на поверхности скребущего слоя 201.

На фиг. 4 показан в разъединенном виде в перспективе абсорбирующий слой 305 варианта исполнения чистящего элемента по настоящему изобретению. Скребущий слой чистящего элемента и необязательный слой для крепления не показаны на фиг.4. Абсорбирующий слой 305 представлен в этом варианте исполнения как состоящий из трехслойной структуры. Специально абсорбирующий слой 305 показан состоящим из отдельного слоя, состоящего из частиц суперабсорбирующего гелеобразующего материала, обозначенного поз. 307, расположенного между двумя отдельными слоями 306 и 308 волокнистого материала. В этом варианте исполнения, из-за области 307 высокой концентрации суперабсорбирующего гелеобразующего материала, предпочтительно, чтобы суперабсорбирующий материал не создавал блокирования геля, описанного выше. В особенно предпочтительном варианте исполнения каждый из волокнистых слоев 306 и 308 представляет собой термосвязанный волокнистый субстрат из целлюлозных волокон, и нижний волокнистый слой 308 находится в прямой связи по периметру со скребущим слоем (не показан). (Слой 307 может альтернативно представлять собой смесь волокнистого материала и суперабсорбирующего вещества, где суперабсорбирующее вещество предпочтительно присутствует в относительно высоком процентном содержании по массе слоя). Кроме того, хотя слои показаны как имеющие одинаковую ширину, в предпочтительном варианте исполнения слой 306 будет шире, чем слой 307, а слой 307 будет шире, чем слой 308. Когда включены скребущий слой и слой для крепления, такие комбинации будут обеспечивать чистящий элемент, имеющий множество по существу плоских поверхностей в соответствии с настоящим изобретением.

На фиг. 5 представлено поперечное сечение (в плоскости y-z) чистящего элемента 400, содержащего скребущий слой 401, слой 403 для крепления и абсорбирующий слой, обозначенный в общем как 404, расположенный между скребущим слоем и слоем для крепления. Абсорбирующий слой 404 состоит из трех отдельных слоев 405, 407 и 409. Слой 409 шире, чем слой 407, который шире, чем слой 405. Вновь такое сужение материалов абсорбирующего слоя обеспечивает множество плоских поверхностей, обозначенных в общем как 411, 413 и 415. (Для удобства рассмотрения поверхность 411 названа как передний край чистящего элемента 400, когда элемент присоединен к устройству; поверхность 413 названа как задний край чистящего элемента 400.) В одном варианте исполнения слои 405 и 407 содержат суперабсорбирующее вещество с высокой концентрацией, тогда как слой 409 содержит небольшое количество или не содержит вовсе суперабсорбирующее вещество. В таких вариантах исполнения один или оба из слоев 405 и 407 могут состоять из гомогенной смеси суперабсорбирующего вещества и волокнистого материала. Альтернативно, один или оба слоя могут состоять из дискретных слоев, например, два волокнистых слоя, окружающие по существу сплошной слой суперабсорбирующих частиц.

Хотя это не требуется, но было обнаружено, что может быть желательным уменьшить содержание или исключить суперабсорбирующие частицы на самом переднем и заднем краях. Это выполнено на примере чистящего элемента 400 путем изготовления абсорбирующего слоя 409 без суперабсорбирующего вещества.

IV. Методики испытаний

А. Действие под давлением (ДПД)

С помощью этого испытания определяют абсорбцию (г/г) деионизированной воды для чистящего элемента, который сжат с боков в устройстве цилиндр/поршень при начальном ограничивающем давлении 0,09 psi (примерно 0,6 кПа). (В зависимости от композиции чистящего элемента/ ограничивающее давление может слегка снизиться, так как образец поглощает воду и набухает за время испытания). Целью испытания является определение способности чистящего элемента абсорбировать жидкость за определенный период времени, когда элемент находится в условиях, при которых его используют (капиллярное затекание и давление).

Для проведения испытания на ДПД в качестве испытуемой жидкости используют деионизированную воду. Эта жидкость абсорбируется чистящим элементом при требуемых условиях абсорбции при близком к нулю гидростатическом давлении.

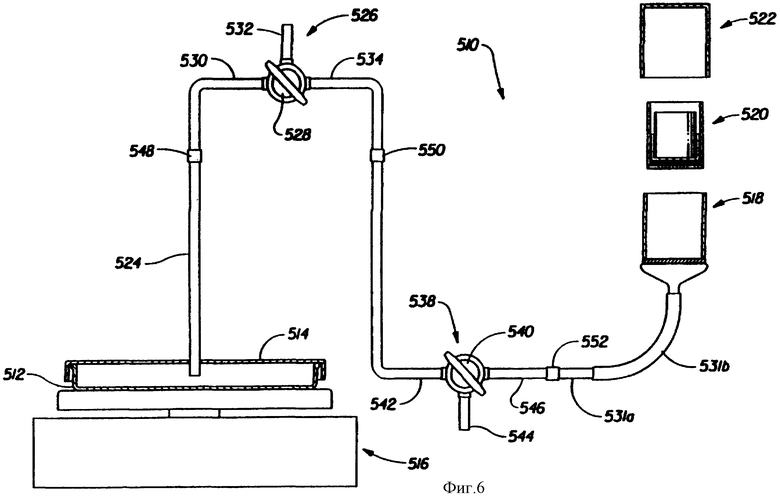

Соответствующий прибор 510 для проведения этого испытания показан на фиг. 6. На одном конце этого прибора находится сосуд 512 с жидкостью (например, чашка Петри), снабженный крышкой 514. Сосуд 512 помещен на чаше аналитических весов, обозначенных в общем как 516. Другой конец прибора 510 представляет фриттованную воронку, обозначенную в общем как 518, устройство поршень/цилиндр, обозначенное в общем как 520, которое располагают внутри воронки 518, и цилиндрическую пластиковую крышку для указанной воронки, обозначенную в общем как 522, которая накрывает воронку 518 и которая открыта снизу и закрыта сверху, причем сверху она снабжена отверстием малого диаметра. Прибор 510 снабжен системой для подачи жидкости в любом направлении, которая состоит из участков стеклянных капиллярных трубок 524 и 531а, гибких пластиковых трубок (например, трубки Тигона с внутренним диаметром 6,35 мм (1/4 дюйма) и наружным диаметром 9,525 мм (3/8 дюйма), обозначенных как 531b, запорных кранов 526 и 538 и тефлоновых соединительных муфт 548, 550 и 552 для соединения стеклянных трубок 524 и 531а и запорных кранов 526 и 538. Запорный кран 526 состоит из трехходового клапана 528, стеклянной капиллярной трубки 530 и 534 в основной системе для жидкости и части стеклянной капиллярной трубки 532 для пополнения сосуда 512 и предварительной промывки фриттованного диска фриттованной воронки 518. Запорный кран 538 также состоит из трехходового клапана 540, стеклянных капиллярных трубок 542 и 546 в основной линии движения жидкости и части стеклянной капиллярной трубки 544, которая действует как сливная система.

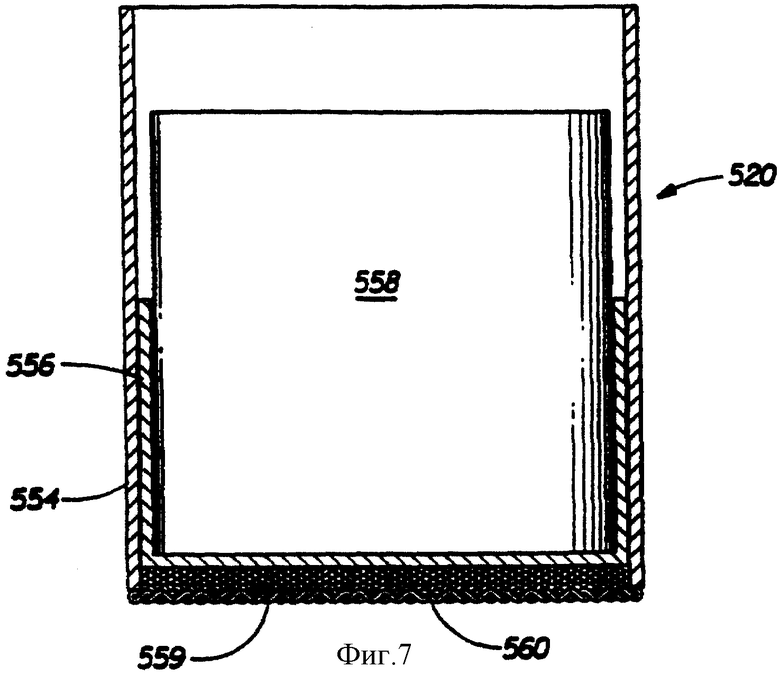

Устройство 520 (см. фиг.7) состоит из цилиндра 554, чашевидного поршня, обозначенного 556, и груза 558, который размещен в поршне 556. К нижнему краю цилиндра 554 прикреплена сетка 400 меш из стальной нержавеющей проволоки, обозначенная как 559, которая биаксиально туго натянута до прикрепления. Образец чистящего элемента, обозначенный в общем как 560, укладывают на сетку 559 со слоем, контактирующим с поверхностью (или скребущим слоем), в контакте с сеткой 559. Образец чистящего элемента представляет круглый образец диаметром 5,4 см. (Хотя образец 560 изображен как один слой, фактически образец будет состоять из круглого образца, включающего все слои, из которых состоит чистящий элемент, из которого вырезан образец). Цилиндр 554 изготовлен из прозрачного круга из материала LEXAN® (или эквивалентного материала) и имеет внутренний диаметр 6,0 см (площадь равна 28,25 см2), а толщина стенок составляет приблизительно 5 мм и высота равна приблизительно 5 см. Поршень 556 изготовлен из тефлона и имеет форму чаши и плотно подогнан к внутреннему диаметру цилиндра 554. Цилиндрический груз 558 из нержавеющей стали плотно вставлен в поршень 556 и снабжен сверху ручкой (не показана) для того, чтобы его можно было легко вынимать. Общий вес поршня 556 и груза 558 равен 145,3 г, что соответствует давлению 0,0063 кг/см2 (0,09 psi) для площади 22,9 см2.

Компоненты прибора 510 имеют такие размеры, что скорость потока (расход) деионизированной воды везде при гидростатическом напоре в 10 см составляет по крайней мере 0,01 г/см2/с, где скорость потока нормализована по площади фриттованной воронки 518. Факторами, которые особенно существенно влияют на скорость потока, являются проницаемость фриттованного диска во фриттованной воронке 518 и внутренние диаметры стеклянных трубок 524, 530, 534, 542, 546 и 531а и клапанов 528 и 540 запорных кранов.