Настоящее изобретение относится к области энергетики, в частности, к энергетической паросиловой установке, а также к способу регулирования температур пара в двухступенчатом промежуточном пароперегревателе паросиловой установки.

Известно техническое решение [1] в котором описана энергетическая паросиловая установка, содержащая замкнутый паросиловой контур, включающий соединенные посредством трубопроводов двухступенчатую паровую турбину с размещенным на ее входе пароперегревателем и размещенным между ее ступенями двухступенчатым промежуточным пароперегревателем и парогенератор с топкой, радиационной и конвективной проходными частями, при этом пароперегреватель и промежуточный пароперегреватель установлены в конвективной проходной части парогенератора, причем вторая и первая ступени промежуточного пароперегревателя расположены в конвективной части парогенератора последовательно по ходу отходящих газов.

Известен способ регулирования температур пара в двухступенчатом промежуточном пароперегревателя энергетической паросиловой установки [2] включающий разделение пара на входе в первую ступень промежуточного пароперегревателя на два потока, первый из которых подают в первую ступень пароперегревателя, а второй по обводной линии во вторую ступень, минуя обогрев в первой ступени на смещение с паром из первой ступени, при этом изменяют расход второго потока пара посредством клапана для регулирования расхода пара по сигналу о температуре пара на выходе из второй ступени промежуточного пароперегревателя.

Известное устройство использует дополнительный теплообменник и пароохладитель распылительного типа, что приводит к падению КПД цикла.

В известном способе температур пара регулируют посредством трехходового клапана, вследствие чего при использовании этого способа невозможно обеспечить управление давлением пара.

В основу настоящего изобретения поставлена задача создать энергетическую паросиловую установку, которая имела бы достаточно простую конструкцию и обеспечивала при этом высокий КПД. А также задачей является создание такого способа регулирования температуры пара в двухступенчатом промежуточном пароперегревателе энергетической паросиловой установки, который обеспечивал бы управление давлением пара с возможно меньшими потерями на регулирующих элементах.

В соответствии с задачей настоящего изобретения предложена энергетическая паросиловая установка, содержащая замкнутый паросиловой контур, включающий соединенные посредством трубопроводов двухступенчатую паровую турбину с размещенным на ее входе пароперегревателем и размещенным между ее ступенями двухступенчатым промежуточным пароперегревателем и парогенератор с топкой, радиационной и конвективной проходными частями, при этом пароперегреватель и промежуточный пароперегреватель установлены в конвективной проходной части парогенератора, причем вторая и первая ступени промежуточного пароперегревателя расположены в конвективной части парогенератора последовательно по ходу отходящих газов, которая согласно изобретению снабжена дополнительным трубопроводом, средством для разделения поступающего от турбины в промежуточный пароперегреватель пара на два потока, средством для объединения указанных потоков, двумя клапанами, соответственно, для регулирования расхода пара и давления, а также двумя блоками управления, соответственно, для регулирования температуры пара и перепада давлений, причем средства для разделения пара на потоки и объединения этих потоков установлены соответственно на входе и выходе первой ступени промежуточного пароперегревателя и соединены между собой посредством дополнительного трубопровода с установленным в нем клапаном для регулирования расхода пара, размещенным вне парогенератора, блок управления для регулирования температуры пар подключен к выходу второй ступени промежуточного пароперегревателя и клапану для регулирования расхода, а клапан для регулирования давления установлен между средством для разделения пара на потоки и входом первой ступени промежуточного пароперегревателя, размещен вне парогенератора и подключен к блоку управления для регулирования перепада давлений, который подключен ко входу и выходу первой ступени промежуточного пароперегревателя.

Предпочтительно пароперегреватель установить в конвективной части парогенератора за второй ступенью промежуточного пароперегревателя по ходу отходящих газов.

Целесообразно также выполнить топку парогенератора в виде топки с псевдоожиженным слоем, а парогенератор с, по крайней мере, одним сепаратором, размещенным между радиационной и конвективной частями.

Кроме того, задача решается тем, что в способе регулирования температур пара в двухступенчатом промежуточном пароперегревателе энергетической паросиловой установки, включающем разделение пара на входе в первую ступень промежуточного пароперегревателя на два потока, первый из которых подают в первую ступень пароперегревателя, а второй по обводной линии во вторую ступень, минуя обогрев в первой ступени, на смешение с паром из первой ступени, при этом изменяют расход второго потока пара посредством клапана для регулирования расхода пара по сигналу о температуре пара на выходе из второй ступени промежуточного пароперегревателя, согласно изобретению дополнительно изменяют расход первого потока пара по сигналу о перепаде давлений пара между входом и выходом первой ступени промежуточного пароперегревателя, причем изменение расходов потока пара ведут одновременно посредством регулирующих клапанов, установленных соответственно в обводной линии и на входе в первую ступень промежуточного пароперегревателя.

В заявленной энергетической паросиловой установке надежность работы первой ступени пароперегревателя повышена за счет поддержания в нем температуры среды в заданном диапазоне с одновременным поддержанием температуры пара на выходе из второй ступени пароперегревателя.

В дополнение к этому, способ согласно изобретению, улучшает возможности управления перегретым паром в системе, где температурой перегретого пара управляют посредством использования перепускной линии первой ступени пароперегревателя. Посредством использования двух независимо управляемых клапанов перепад давления пара на первой ступени пароперегревателя может контролироваться одновременно с контролем температуры пара.

Управление перепадом давления пара на первой ступени пароперегревателя согласно изобретению, создает возможности поддержания постоянного давления пара на входе нижней секции турбины, также и во время регулировки температур пара. Это несомненно повышает работоспособность турбины.

Кроме того, в случае, когда два или более котла подсоединены к одной турбине, система из двух независимо управляемых клапанов помогает осуществлять балансирование перетока перегретого пара между котлами, посредством чего температура перегрева на выходе поддерживается в необходимых пределах при всех возможных рабочих условиях.

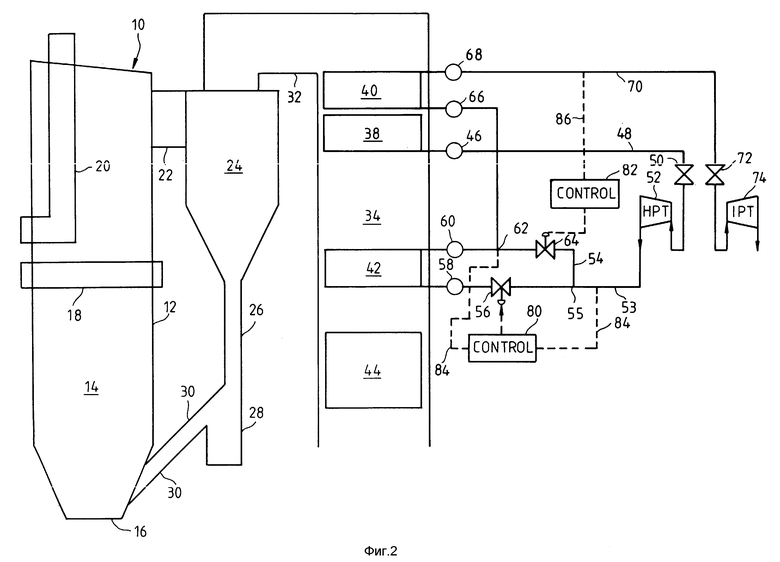

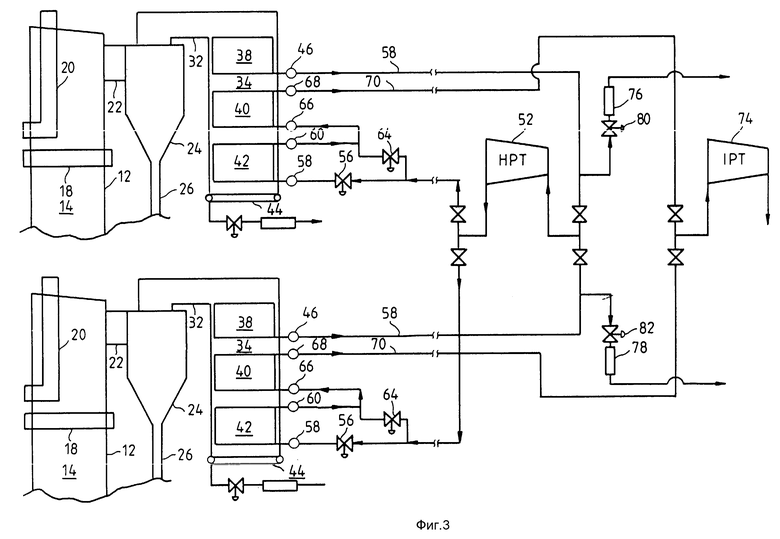

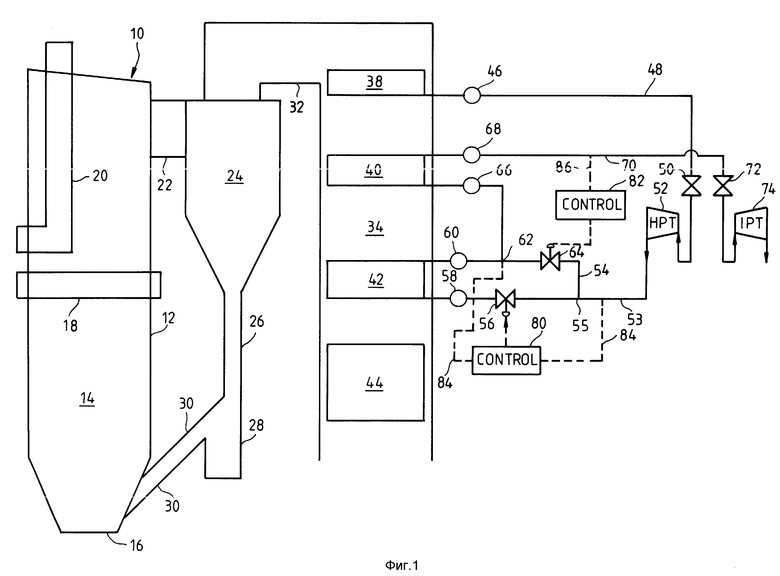

Варианты осуществления настоящего изобретения показаны на прилагаемых чертежах, на которых: фиг. 1 представляет собой схематичную диаграмму, иллюстрирующую типичную систему котла с циркулирующим псевдоожижденным слоем; фиг. 2 представляет собой схематичную диаграмму, иллюстрирующую второй вариант настоящего изобретения, и фиг. 3 представляет собой схематичную диаграмму, иллюстрирующую из двух котлов, соединенных с одной турбиной.

На фиг. 1 показана силовая установка, представляющая собой типичный котел с циркулирующим псевдоожиженным слоем с пароперегревателем и подогревателем, с системой, включающей предпочтительный вариант настоящего изобретения. Котельная установка, обозначенная в целом цифрой 10, содержит камеру сгорания 12 с псевдоожиженным слоем, содержащую собственно камеру сгорания 14, в которую вводят сгораемый материал, негорючий материал, первичный воздух и вторичный воздух. В камере сгорания слой поддерживают в псевдоожиженном состоянии путем обеспечения точного наличия слоя материала и потока воздуха. Камера сгорания снабжена основанием 16, имеющим решетчатую конструкцию, через которую вводят псевдоожиженный воздух. Стенки камеры сгорания предпочтительно выполнены в виде трубчатых стенок мембранного типа, с огнеупорным покрытием или без него.

Первая и вторая ступени пароперегревателей 18 и 20 расположены внутри камеры сгорания. Материалы, находящиеся в камере сгорания, перемещают из камеры сгорания с помощью газоходов 22 в горячий сепаратор 24, где твердые частицы отделяются от дымовых газов для возврата при помощи системы рециркуляции твердых частиц 26, 28 и 30 в основание камеры сгорания для рециркуляции. Перед возвратом в камеру сгорания они могут быть пропущены через холодильники с псевдоожиженным слоем или т.п. устройства.

Детали циркуляционного контура для питательной воды и первичные пароперегреватели не изображены, поскольку они не составляют существенную часть настоящего изобретения.

Дымовые газы из горячего сепаратора поступают по газоходу 32 в конвекционный проход 34. Одноступенчатый пароперегреватель 38 помещают или располагают в конвекционном канале, с установкой подогревателей 40 и 42, расположенных после пароперегревателя 38 и выше поверхности экономайзера 44. Подогреватель иллюстрируется в виде двух ступеней, из которых первая ступень обозначается цифрой 42, вторая или конечная ступень цифрой 40. Эти две ступени устанавливают в виде противоточных теплообменников с направлением газового потока сверху вниз и направлением потока подогреваемого водяного пара снизу вверх. Размещение подогревателя 38 внутри этого прохода помогает поддержанию температуры газового потока в подогреватель 40 ниже критической температуры. Эта схема вместе с признаком байпасирований, как будет объяснено, обеспечивает уникальный и эффективный контроль за температурами внутри секций подогревателя.

Когда температура водяного пара, выходящего из конкретной секции (в схеме противоточного теплообменник) близка к температуре газа, поступающего в эту секцию, уменьшение потока водяного пара приведет к значительному снижению поглощения тепла. Когда температура водяного пара достигает температуры газа, снижается полезный тепловой эффект, пригодный для теплопередачи. Это создает температуры принципа, используемого для системы регулирования температуры подогрева в соответствии с настоящим изобретением.

Система генерирования, изображенная на фиг.1, состоит в подаче водяного пара в двухступенчатую турбину. В иллюстрируемой схеме водяной пар из пароперегревателя 38 проходит через выходной коллектор 46 и подводящий трубопровод 48 с помощью вентиля 50 на входную сторону турбины высокого давления (ТВД) 52. Охлажденный водяной пар, выходящий из турбины 52, возвращается по возвратному трубопроводу 53 в подогревателе 42 и 40. В подогревателе байпасный трубопровод 54 соединяется с возвратным трубопроводом 53 в точке 55 и байпасирует часть охлажденного водяного пара с оставшейся частью водяного пара, проходящего через дифференциальный регулирующий клапан 56 в входной коллектор 58 подогревателя первой ступени 42.

Водяной пар, проходящий через подогреватель 42, существует за счет коллектора 60 и вновь соединяется или смешивается с байпасной частью охлажденного водяного пара в точке 62. В байпасном трубопроводе 54 для регулирования потока между приемным манифольдом подогревателя первой ступени 42 и байпасным трубопроводом предусмотрен регулятор расхода 64. Объединенный водяной пара в точке 62 поступает в входной коллектор 6 подогревателя второй или конечной ступени 40, где он дополнительно подогревается и поступает через выходной коллектор 68, подводящий трубопровод 70 и вентиль 72 на вторую ступень или низшую ступень турбины (ТСД) турбины среднего давления 74. Избирательное дозирование охлажденного водяного пара между байпасным трубопроводом 54 и второй ступенью подогревателя 42 обеспечивает создание эффективного и полезного средства регулирования температуры ступенях подогревателя.

Местоположение подогревателя первой ступени 42 в канале газохода выбирают таким образом, что байпасирование необходимой части охлажденного водяного пара подогрева непосредственно в подогреватель второй ступени 40 не может повысить температуру водяного пара, выходящего из подогревателя первой ступени, более той температуры, которая допустима для материала трубок подогревателя. Для защиты материалов подогревателя первой ступени от превышения допустимой для них температуры металла будет установлен предел. Величина температуры 55oC представляет собой типичную предельную температуру и она может изменяться в зависимости от действительных конструктивных условий. Цель этой системы состоит в том, что максимальная температура наружной поверхности трубок не превысит допустимого для выбранного материала предела температуры.

Установку регулирующих клапанов 56 и 64 выбирают так, чтобы возможность регулирования обеспечивалась посредством диапазона регулирования температуры водяного пара и позволяет заменять все поверхности подогревателя в конвективном проходе котла, ограничивая необходимость в печных поверхностях подогревателя. Это также делает осуществимой упрощенную схему пуска, когда более одного котла, например, соединен с общей турбинной установкой. В этой схеме группа клапанов обеспечивает средство для уравновешивания потока подогрева водяного пара при различных рабочих условиях.

В котле с циркулирующим псевдоожиженных слоем сгорания происходит в псевдоожиженном слое инертного материала. Материал псевдоожиженного слоя, выходящий из камеры сгорания, возвращают при помощи горячего сборника (такого, как например, горячий циклон) через подходящее уплотнительное устройство. При работе воздух и топливо вводят в камеру сгорания 14, где материал слоя поддерживают в псевдоожиженном состоянии путем поддержания точного расхода воздуха и материала слоя. Псевдоожиженный воздух вводят через колосник решетчатой формы или конструкцию 16 в днище камеры. Дымовые газы и продукты сгорания вместе с увлекаемыми твердыми частицами сначала переносят тепло пароперегревателя 18 и 20 и транспортируются по газоходу 22 в горячий сепаратор 24, в котором твердые частицы отделяют и возвращают в камеру сгорания через циркуляционный контур 26, 28 и 30. Горячие дымовые газы затем направляют из горячего сепаратора по газоходу 32 в секцию конвективного прохода 34, Где размещены пароперегреватель конечной ступени 38 и ступени 40 и 42 подогревателя.

Три ступени пароперегревателя расположены в описанной системе, причем эти ступени обозначены цифры 18, 20 и 38, при этом ступень 38 расположена в конвекционном канале дымовых газов. Пароохладители могут быть расположены между ступенями пароперегревателя для регулирования, при необходимости, температуру водяного пара. Две ступени 40 и 42 подогревателя расположены в конвективном проходе 34 и в сочетании с регулирующими клапанами и соединительными трубопроводами, так что возможен точный контроль температуры водяного пара на выходе из подогревателя. Трубопроводная обвязка является такой, что охлажденный водяной пар, вновь поступающий в эту систему по трубопроводу 53, избирательно разделяют на два потока в его соединении (тройнике) 55 с байпасным трубопроводом 54. Один поток поступает в подогреватель первой ступени и распределяется через входной коллектор 58. Второй поток поступает в подогреватель второй ступени через клапан 64 и входной коллектор 66. Избирательное деление потока будет пропорционально необходимости температуры, которое осуществляют при помощи клапанов 56 и 64.

Горячий поток, выходящий из регулятора первой ступени через выпускной коллектор 60 смешивают с охлажденным водяным паром посредством байпасного трубопровода 54 после или отходящим потоком из клапана-регулятора расхода 64, и смешанный поток поступает на подогреватель второй ступени через входной коллектор 66. Расход через подогреватель первой ступени регулируют соответствующим манипулированием двух регулирующих клапанов 56 и 64, которые в свою очередь, регулируют температуру водяного пара, выходящего из подогревателя второй ступени 40. Горячий водяной пар из подогревателя второй или конечной ступени направляют обратно в турбину по горячему трубопроводу 70 подогретого водяного пара.

Блок управления перепадом давления 80 контролирует настройку клапана 56 для регулирования перепада давления, подходящего для регулирующего клапана 64.

Блок 80 реагирует на перепад давления между возвратным трубопроводом 53 охлажденного водяного пара и выходной давление в месте соединения 62 выхода из подогревателя 42 и байпасного трубопровода 54. Это указано пунктирной линией 84 на фиг. 1. Блок управления 80 настраивают для регулирования клапана 56 как функции от нагрузки на котел.

Клапан 64 на байпасном трубопроводе 54 управляется блоком управления температурой 82, который реагирует на температуру выходящего водяного пара из подогревателя 40 второй или конечной ступени. Это указано штриховой линией 86 на фиг.1. В иллюстрируемом варианте в качестве примера температуру подогревателя 40 поддерживают в диапазоне приблизительно 538oC, плюс или минус 10oC. Когда температура водяного пара, выходящего из подогревателя 40, начинает повышаться свыше 548oC, клапан 64 открывается для байпасирования дополнительного охлажденного водяного пара непосредственно в подогреватель 40. Когда температура начинает падать ниже 532oC, клапан 64 закрывается для уменьшения расхода байпасированного охлажденного водяного пара во вторую ступень 40.

На фиг. 2 иллюстрируется система, идентичная фиг.1, но расположением пароперегревателя 38 между подогревателями 40 и 42. В конвективном проходе размещен одноступенчатый пароперегреватель 38 с подогревателем 40 второй ступени, расположенными выше пароперегревателями, и подогревателем 42 первой ступени, расположенным ниже его, ниже пароперегревателя 38 расположен экономайзер 44. Это противоположно тому, что было изображено на фиг.1. Расположение подогревателя 40 второй ступени выше пароперегревателя 38 позволяет ему поглотить больше теплоты при более низких нагрузках. Это представляет ему возможность для расширения своего диапазона регулирования температурой водяного пара, в то время как оказывает небольшой эффект на диапазон регулирования пароперегревателя, если вообще оказывает какой-либо эффект. Это возможное расширение диапазона регулирования температурой подогрева водяного пара улучшит соединение двух агрегатов в одну турбину более легко в отношении способностей согласования температур.

Настоящая схема, при установке подогревателя второй ступени 40 выше пароподогревателя 38, обеспечивает даже большее регулирование температуры на ступенях подогревателя. Поскольку газ теперь проходит через подогреватель 40 перед тем как он поступает в пароперегреватель 38, он не может иметь температуру ниже критической для подогревателя 40 вплоть до некоторой нагрузки котла. Таким образом, при установке пароперегревателя 38 в проходе позади подогревателя 40, температура газа будет ниже критической температуры для подогревателя 40 только до того, как после достигнута нагрузка приблизительно 25 30% В это время охлажденный водяной пар пригоден для регулирования температуры в соответствии с настоящим изобретением. При необходимости более высокой точки загрузки материалы металла трубы могли бы быть повышены в качестве для того, чтобы позволить максимальную нагрузку порядка 35 40% Это обстоятельство, не требующее прохождения через подогреватель до тех пор, пока блок не загружен на приблизительно 25 40% является другим преимуществом настоящего изобретения.

Согласно фиг. 3 описывается система, идентичная изображенной на фиг. 1, но с идентичным котлом. В этой системе элементы первой котельной установки обозначены теми же цифровыми обозначениями, что и на фиг. 1, причем вторая котельная установка обозначена теми же исходными цифрами. Следовательно, в этой схеме описывается турбинная котельная установка, в которой два котла подают водяной пар в одну турбину. Один существенный признак, необходимый для системы этого типа, состоит в том, что для регулирования количества потока водяного пара подогрева в каждый котел должно быть предусмотрено некоторое средство так что температура водяного пара на выходе подогрева в определенных границах при всех возможных рабочих условиях. В иллюстрируемой системе для двух котлов предусмотрены идентичные управления и трубопроводная обвязка.

Клапаны регулятора 56 и 64 для регулирования температуры подогрева водяного пара можно использовать до уравновешивания расхода и поддержания температуры на выходе подогревателя в пределах как при нормальных, так и ненормальных рабочих условиях. В этой установке клапаны, редуцирующие давление, 80 и 82 вместе с пароохладителями 76 и 78 обеспечивают гибкость в процессе холодного запуска, горячего запуска, а также при пуске второго блока, в то время когда первый блок находится в работе. Это простая система ограничивает необходимость в сложной системе смешивания водяного пара. Она обеспечивает простую и эффективную систему и способ регулирования температуры подогрева водяного пара на выходе при изменяющихся условиях нагрузки.

В ходе работы, с холодного пуска, сгорание начинается в камере сгорания 14 вводом топлива и воздуха, поступающего в камеру сгорания. Поскольку тепло образуется в результате сгорания, горючие газы сгорания движутся вертикально вверх в камеру сгорания, передавая тепло воде в пределах камеры сгорания и пароперегревателям 18 и 20. Горячие газы, продукты сгорания и твердые частицы проходят из камеры сгорания вдоль газохода 22 в горячий сепаратор 24, где твердые частицы отделяют для возврата в камеру сгорания. Горячие дымовые газы проходят по газоходу 32 в конвективный проход 34, где тепло отдается последовательно пароперегревателю 38, подогревателю 40 второй или конечной ступени и подогревателю 42 первой ступени. Поток горячего газа через систему начинается до расхода охлажденного потока. Котел разжигают и топливо горит в течение периода времени, обеспечивая образование горячих газов до образования водяного пара и пуска турбины. Охлажденный водяной пар подогрева не начинает проходить до тех пор, пока не пущена турбина.

Поскольку горячие газы отдают свое тепло воде и водяному пару в водяных стенках, в пароперегревателях и подогревателях температура падает, так что она уменьшается на каждой последующей ступени. Следовательно бы отметить, что температура газа, выходящего на выходе из камеры сгорания, при полной нагрузке будет находиться в интервале от 843 до 927oC. Чем больше разница температур между газом и водой, тем больше будет теплоотдача и тем холоднее будет газ, когда он проходит из соответствующего нагревателя.

Следовательно, когда газ проходит пароперегреватель 38, он будет иметь температуру ниже критической температуры для подогревателя 40 вплоть до некоторой нагрузки котла. Таким образом, при нахождении пароперегревателя 38 в газовом проходе впереди подогревателя 40, температура газа будет ниже критической температуры для подогревателя 40 до тех пор, пока после не достигнута приблизительно 40 50% нагрузка. В это время охлажденный водяной пар пригоден для регулирования температуры в соответствии с этим изобретением. Это обстоятельство, не требующее расхода через подогреватель до 50%-ной загрузки блока, является другим преимуществом настоящего изобретения. Сами стандартные системы требуют наличия расхода через подогреватель на более ранних стадиях пуска (горячего или холодного) ля предохранения их от прогара. Таким образом, необходимого использовать дорогостоящую байпасную систему. Однако, при физическом размещении этой системы нет необходимости в байпасе и периоды пуска системы могут быть сокращены.

В вышеизложенном описании изобретения возможны и другие модификации и изменения и в некоторых случаях некоторые признаки могут быть использованы без соответствующего использования двух характерных признаков. Соответственно, хотя настоящее изобретение иллюстрировано и описано по отношению к конкретному варианту, следует понять, что в него могут быть внесены многочисленные изменения и модификации без отхода от идеи и объема изобретения, ограниченного в приложенных пунктах формулы изобретения.

Использование: в силовых установках, включающих двухступенчатую паровую турбину и парогенераторную установку с системой сгорания с псевдоожиженным слоем и в способах регулирования температур подогревателя в парогенераторе. Сущность изобретения: парогенератор содержит установку сгорания с псевдоожиженным слоем, которая включает камеру сгорания с псевдоожиженным слоем, и по крайней мере, один горячий сепаратор, содержит пароперегреватель и подогреватель. Первая ступень подогревателя и вторая или конечная ступень подогревателя последовательно расположены в общем газоходе. Охлажденный водяной пар из турбины разделяют на селективные первую и вторую части, при этом первую часть направляют со второй частью холодного водяного пара. Объединенные первую и вторую части пара направляют через вторую ступень подогревателя. Кроме того дополнительно изменяют расход первого потока пара по сигналу о перепаде давлений пар между входом и выходом первой ступени промежуточного пароперегревателя. Изменение расходов потоков пара ведут одновременно посредством регулирующих клапанов, установленных в обводной линии и на входе в первую ступень промежуточного пароперегревателя. 2 с. и 2 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сушкин И.Н | |||

| Теплотехника | |||

| - М.: Металлургия, 1973, с | |||

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шальман М.П | |||

| Автоматизация крупных тепловых электростанций | |||

| - М.: Энергия, 1974, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1997-12-20—Публикация

1991-07-23—Подача