Изобретение относится к энергомашиностроению и может быть использовано при изготовлении, сборке, преимущественно, крупных рабочих колес радиально-осевых гидромашин.

Известен способ установки уплотнительных колец на рабочем колесе радиально-осевой турбины, содержащий размещение по наружным диаметрам ступицы и обода колеса целых уплотнительных колец с фланцами, закрепление колец по фланцам на ступице и ободе посредством болтов. (Щеголев Г.С. и др. Гидротурбины и их регулирование, М. Машгиз, 1957, с.131).

Закрепление уплотнительных колец на колесе посредством болтов обеспечивает хорошую ремонтопригодность рабочего колеса.

Недостатки известного способа возможность его использования только для рабочих колес небольших размеров, ободы которых имеют достаточную для размещения отверстий под болты поверхность со стороны торца обода; большие материальные и трудовые затраты на изготовление целых уплотнительных колец с фланцами. Такой способ не применим для крупных колес (более 4-5 м) в связи с экономической нецелесообразностью изготовления уплотнительных колец с фланцами и соответствующих опорных поверхностей на ступице и ободе.

Наиболее близким к данному изобретению является способ установки уплотнительных колец на рабочем колесе радиально-осевой гидромашины, в котором устанавливают отдельные части уплотнительных колец на сопрягаемые с ними поверхности обода и ступицы рабочего колеса, соединяют части каждого кольца друг с другом и со ступицей или ободом сваркой по стыкам частей колец, сваркой по обоим торцам каждого кольца также соединяют его с ободом или соответственно со ступицей, после чего выполняют механическую обработку уплотнительных колец по наружному диаметру на рабочем колесе, чтобы исключить влияние на зазоры уплотнений сварочных швов по стыкам и разностенности колец, состоящих из отдельных частей (Броновский Г.А. и др. Технология гидротурбостроения, Л. Машиностроение, 1978, с.71,77,82, рис. 4.1).

Такой способ используется для крупных (наружный диаметр колеса > 4-5 м) колес радиально-осевых гидромашин.

Недостатками известного способа являются: во-первых, большой объем сварочных работ на готовом колесе, особенно в зоне входных кромок лопастей у ступицы и обода, что значительно снижает эксплуатационную надежность, во-вторых, необходимость выполнения большого объема сварочных работ и механической обработки по доведению наружных диаметров уплотнительных колец на колесе при замене их, что увеличивает трудоемкость установки колец и снижает ремонтопригодность колеса.

Техническим результатом, обеспечиваемым изобретением, является исключение соединения сваркой уплотнительных колец с крупным рабочим колесом радиально-осевой гидромашины по стыкам частей колец и по торцам колец, расположенным вблизи кромок лопастей, что повышает эксплуатационную надежность и ремонтопригодность рабочего колеса.

Указанный технический результат обеспечивается в способе установки уплотнительных колец на рабочем колесе радиально-осевой гидромашины, содержащем установку колец на сопрягаемые с ними поверхности обода и ступицы рабочего колеса и закрепление их на ободе и ступице сваркой, в котором согласно изобретению или оба уплотнительных кольца, каждое в виде целой детали, устанавливают с натягом на ободе и ступице, или одно кольцо, в виде целой детали, устанавливают с натягом на ободе, причем закрепление каждого уплотнительного кольца осуществляется сваркой только с одного торца, более удаленного от тех кромок лопастей, со стороны которых размещено уплотнительное кольцо.

В предлагаемом способе установка целых уплотнительных колец с натягом дает возможность ограничиться сварным швом по одному торцу кольца для его закрепления на колесе, что уменьшает объем сварочных работ, в результате повышается ремонтопригодность крупного рабочего колеса и снижается трудоемкость его изготовления и установки на него колец. Выполнение сварного шва только с торца кольца, наиболее удаленного от кромок лопастей, со стороны которых размещено кольцо, исключает наличие сварного шва в зоне наиболее напряженного состояния лопастей местах их соединения со ступицей и ободом. В результате повышается эксплуатационная надежность рабочих колес.

Отсутствие в предлагаемом способе закрепления колец на рабочем колесе сваркой по стыкам частей колец также дает повышение эксплуатационной надежности и ремонтопригодности рабочего колеса в сравнении с известным решением.

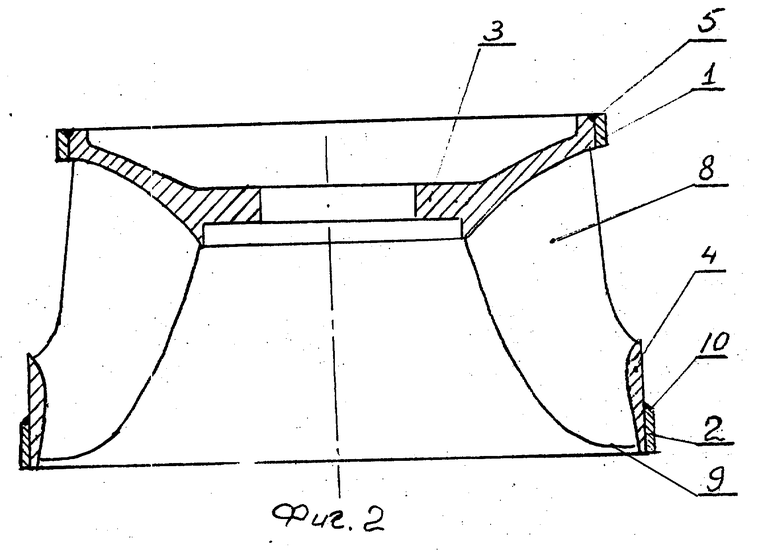

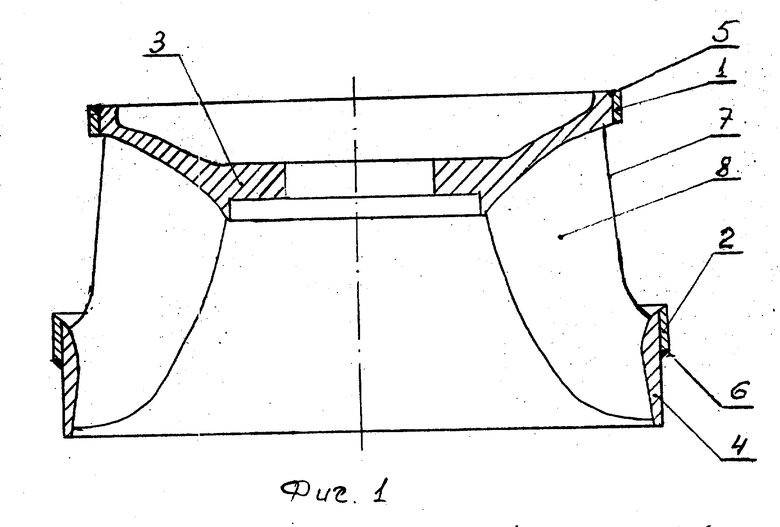

На фиг. 1 изображен общий вид рабочего колеса с уплотнительными кольцами, установленными согласно изобретению, при этом уплотнительное кольцо на ободе размещено со стороны входных кромок лопастей; на фиг. 2 общий вид рабочего колеса с уплотнительными кольцами, установленными согласно изобретению, при этом уплотнительное кольцо на ободе размещено со стороны выходных кромок лопастей.

Способ осуществляют следующим образом.

Целые, например, сварные уплотнительные кольца 1,2 устанавливают на сопрягаемые поверхности соответственно ступицы 3 и обода 4 с натягом путем нагрева уплотнительных колец до 200±50o, например газовыми горелками, и размещения их в нагретом состоянии на сопрягаемые с кольцами и проточенные в размеры, обеспечивающие натяг, поверхности ступицы 3 и обода 4. После остывания колец происходит обтяжка ими ступицы и обода по сопрягаемым поверхностям. После остывания колец 1, 2 их закрепляют на колесе сварными швами по величине и в местах, не приводящих к снижению эксплуатационной надежности. Для этого сварные швы (размером 4,5 м) выполняют электросваркой на торце 5 кольца 1 и на торце 6 кольца 2, в случае размещения последнего на ободе 4 со стороны входных кромок 8 лопастей (фиг. 1) и на торце 10 кольца 2 в случае размещения его на ободе 4 со стороны выходных кромок 10 лопастей 9.

Возможна установка уплотнительного кольца согласно изобретению в виде целой детали только на ободе, а на ступице кольцо может быть установлено по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ВЫСОКОТЕМПЕРАТУРНОГО СОЕДИНЕНИЯ | 2000 |

|

RU2178849C1 |

| РАДИАЛЬНО-ОСЕВОЕ РАБОЧЕЕ КОЛЕСО ГИДРОМАШИНЫ | 1993 |

|

RU2076235C1 |

| СПОСОБ СБОРКИ ДВУХЪЯРУСНОЙ ПРОТОЧНОЙ ЧАСТИ ЦИЛИНДРА ТУРБИНЫ И УЗЕЛ СОЕДИНЕНИЯ ОБОДА ДИАФРАГМЫ С КОЗЫРЬКОМ ЗАДНЕГО МЕЖЪЯРУСНОГО УПЛОТНЕНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 1996 |

|

RU2146006C1 |

| СОТОВОЕ УПЛОТНЕНИЕ РАДИАЛЬНОГО ЗАЗОРА ТУРБОМАШИНЫ | 1998 |

|

RU2153112C2 |

| СТАТОРНАЯ ЧАСТЬ ВЕРТИКАЛЬНОЙ ГИДРОМАШИНЫ | 2000 |

|

RU2181442C2 |

| НАСОСНЫЙ АГРЕГАТ | 1993 |

|

RU2076245C1 |

| КОНУС ГИДРОТУРБИНЫ СО СЪЕМНЫМ ПОЯСОМ И УСТРОЙСТВОМ ДЛЯ ЕГО ПРИСОЕДИНЕНИЯ | 1995 |

|

RU2084693C1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2157465C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ГАЗОВОЙ ТУРБИНЫ | 2000 |

|

RU2183747C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2207439C2 |

Использование: в энергомашиностроении при изготовлении, сборке, преимущественно, крупных рабочих колес радиально-осевых гидромашин. Сущность изобретения: способ установки уплотнительных колец на рабочем колесе радиально-осевой гидромашины включает установку уплотнительных колец на обод и ступицу колеса и закрепление их на колесе сваркой. При этом или оба уплотнительных кольца, каждое в виде целой детали, устанавливают с натягом на ободе и ступице, или одно кольцо в виде целой детали устанавливают с натягом на ободе. Закрепление каждого уплотнительного кольца сваркой выполняют только с одного торца кольца, более удаленного от тех кромок лопастей, со стороны которых размещено уплотнительное кольцо. 2 ил.

Способ установки уплотнительных колец на рабочее колесо радиально-осевой гидромашины, содержащий установку колец на сопрягаемые с ними поверхности обода и ступицы рабочего колеса и закрепление их на ободе и ступице сваркой, отличающийся тем, что или оба уплотнительных кольца каждое в виде целой детали устанавливают с натягом на ободе и ступице, или одно кольцо в виде целой детали устанавливают с натягом на ободе, причем закрепление каждого уплотнительного кольца в виде целой детали осуществляют сваркой только с одного торца, более удаленного от тех кромок лопастей, со стороны которых размещено уплотнительное кольцо.

| Броновский Г.А | |||

| и др | |||

| Технология гидротурбостроения | |||

| - Л.: Машиностроение, 1978, с.71, 77, 82, рис.4.1. |

Авторы

Даты

1997-12-20—Публикация

1995-07-18—Подача