Изобретение относится к гидромашиностроению и может быть использовано в радиально-осевых гидротурбинах, предназначенных для работы при больших колебаниях напоров на ГЭС или при эксплуатации в пусковой период на пониженных напорах.

Основные кавитационные разрушения радиально-осевого рабочего колеса происходят на тыльных поверхностях лопастей. При работе турбины на расчетных напорах зона кавитационных разрушений может появиться непосредственно за входными кромками лопастей у обода колеса, при работе на высоких напорах процесс кавитации в этой зоне интенсифицируется и, кроме того, появляется зона кавитационных разрушений смещенная вдоль обода в сторону выходных кромок, и при работе на низких напорах образуется зона кавитационных разрушений вблизи выходных кромок лопастей [1].

Известны различные способы защиты от кавитационных разрушений, одним из которых является установка ребер на поверхности лопастей.

Известны рабочие колеса радиально-осевых гидротурбин, в которых ребра установлены в зоне возникновения кавитации. Установка таких ребер у входных кромок лопастей гидротурбины Красноярской ГЭС позволила в 6-8 раз уменьшить интенсивность кавитационной эрозии в зоне за входными кромками лопастей [2].

Известны рабочие колеса, в которых ребра установлены на тыльной стороне лопастей вдоль границ возникновения эрозионных разрушений [3]. По данным модельных испытаний такое расположение ребер примерно в 2 раза позволяет уменьшить интенсивность кавитационной эрозии вблизи выходных кромок лопастей.

Указанное расположение ребер в зоне кавитационной эрозии или вдоль ее границ предполагает непосредственное воздействие на образующиеся в этой зоне кавитационные каверны. Однако, как показывают приведенные данные, использование указанных решений недостаточно эффективно защищает от кавитационных разрушений.

Наиболее близкими к настоящему изобретению являются рабочие колеса, на поверхности лопастей которых ребра установлены за входными кромками между ступицей и границей зоны кавитационной эрозии, примыкающей к ободу колеса, тем самым, оказывая воздействие на поток, проходящий через рабочее колесо [4, 5]. Ближайшим из них является рабочее колесо радиально-осевой гидротурбины, содержащее ступицу, обод и сопряженные с ними лопасти, на поверхностях каждой из которых ребра установлены непосредственно за входной кромкой лопасти (4). В этих известных колесах ребра генерируют вихревые нити, которые приводят к ослаблению кавитационного процесса. Для этого ребра на каждой лопасти установлены парами под углом друг к другу. Такие решения предназначены для использования их в гидротурбинах при работе на пониженных пусковых напорах. В основу настоящего изобретения положено решение задачи создания рабочего колеса радиально-осевой газотурбины с таким расположением противокавитационных ребер на лопастях, которое обеспечивало бы существенно более активное, чем в известных рабочих колесах воздействие на кавитационные процессы, подавляя их при режимах работы гидротурбины, отличающихся от расчетного, и, вместе с тем, не снижало бы КПД при работе на расчетных режимах.

Эта задача решается для рабочего колеса радиально-осевой гидротурбины, содержащего ступицу, обод и сопряженные с ними лопасти, в котором на поверхностях каждой лопасти установлены ребра, располагающиеся непосредственно за входной кромкой лопасти и проходящие между ступицей и границей зоны кавитационной эрозии, и в котором, в соответствии с сущностью настоящего изобретения, указанные ребра установлены по направлениям линий тока на расчетном режиме с протяжением по длине, составляющем 0,05-0,2 от номинального диаметра рабочего колеса, и на расстоянии от ступицы до входной кромки ближайшего к ступице ребра, составляющем 0,1-0,8 от длины проекции входной кромки лопастей на ось рабочего колеса.

Это решение создано и обосновано в результате математического трехмерного моделирования течения потока в радиально-осевом рабочем колесе гидротурбины, которое позволило установить, что на режимах эксплуатации, отличающихся от расчетного, кавитационный процесс интенсифицируется дополнительным вихревым течением в потоке, которое зарождается в районе входных кромок лопастей у ступицы. При высоких напорах вихревое течение возникает на тыльной поверхности лопастей и распространяется вдоль входной кромки лопастей к ободу, затем поворачивает и проходит около него, приводя к дополнительному понижению давления в зоне подверженной кавитации. При работе на низких напорах дополнительное вихревое течение возникает на рабочей поверхности лопастей и, распространяясь от ступицы к ободу, осуществляет поворот и отрыв от рабочей поверхности этой лопасти с переходом на тыльную поверхность смежной лопасти и далее проходит по ней к выходной кромке.

Установка ребер в соответствии с сущностью настоящего изобретения позволяет изменить траекторию дополнительного вихревого течения, возникающего у ступицы, устраняя его негативное влияние. При этом ребра, как это следует из данных математического моделирования, на рабочих колесах гидротурбин, предназначенных для ГЭС с большим сезонным повышением напора над расчетным значением, следует устанавливать на тыльной стороне лопастей, а предназначенных для ГЭС с большим сезонным снижением напора ребра следует устанавливать на рабочей поверхности лопастей рабочего колеса Установленное расстояние расположения ребер от ступицы определяет способность ребер отклонить дополнительное вихревое течение от зоны кавитации. Поэтому установленный диапазон расположения ближайшего к ступице ребра по высоте входной кромки назначен от места зарождения дополнительного вихревого течения и выше границы известного положения зоны возникновения кавитационного разрушения - у обода за входной кромкой лопасти колеса. Как показали экспериментальные исследования и результаты математического моделирования, изобретение при работе рабочего колеса радиально-осевой гидротурбины на режимах, при которых напор существенно отличается от расчетного, позволяет в десятки раз уменьшить кавитационную эрозию. Благодаря расположению ребер установленной длины по линиям тока на расчетом режиме, ребра не оказывают возмущающего воздействия или сопротивления этому потоку, а поэтому и не приводят к снижению КПД на расчетном режиме.

Сущность настоящего изобретения поясняется следующим далее подробным описанием примеров его использования, сопровождающихся чертежами, на которых:

фиг. 1 - продольный разрез рабочего колеса радиально-осевой гидротурбины, предназначенной для работы на ГЭС с большим увеличением напора над расчетным значением: а) - рабочее колесо, не оснащенное средствами защиты от кавитационной эрозии, б) - рабочее колесо с противокавитационными ребрами согласно изобретению;

фиг. 2 - рабочее колесо радиально-осевой гидротурбины, предназначенной для работы на ГЭС при более низком напоре по сравнению с расчетным значением: а) - рабочее колесо, не оснащенное средствами защиты от кавитационной эрозии, б) - рабочее колесо с противокавитационными ребрами согласно изобретению;

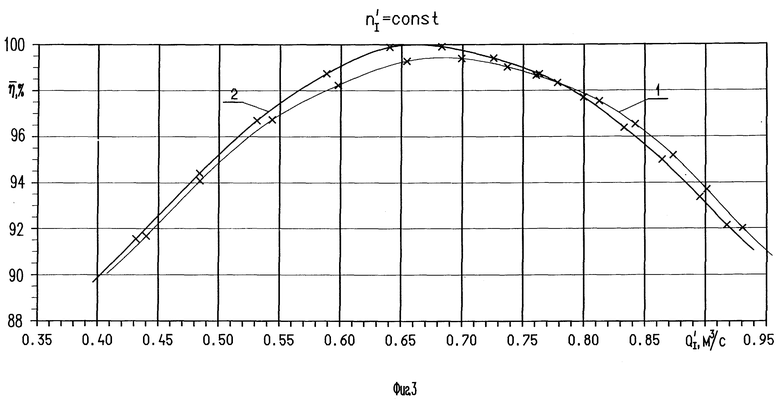

фиг. 3 - графические зависимости КПД от приведенного расхода гидротурбин с противокавитационными ребрами согласно изобретению и без них.

Рабочее колесо радиально-осевой гидротурбины содержит ступицу 1, обод 2 и сопряженные с ними лопасти 3 с рабочими поверхностями 3.1 (сторона давления) и с тыльными поверхностями 3.2 (сторона разрежения). Одним из основных геометрических параметров гидротурбины являются диаметр рабочего колеса D1 и высота входной кромки b'0 лопастей, определяемая как проекция входной кромки на ось рабочего колеса или аналогичный ей параметр, характеризующий высоту направляющего аппарата. При этом относительная величина b'0 к D1 характеризует быстроходность гидротурбины.

Как было указано выше, зоны развития кавитационной эрозии достаточно исследованы и их месторасположение известно [1]. Эти зоны обозначены на чертежах штриховыми линиями. На расчетных режимах зона кавитационной эрозии наблюдается на тыльных поверхностях 3.2 лопастей за входными кромками вблизи обода - зона A (фиг. 1а). Существенно снизить интенсивность кавитационного процесса на этих режимах позволяет отработка лопастных систем с оптимизацией профиля лопастей. Для подавления процессов кавитационной эрозии на других режимах частот используют специальные, конструктивные мероприятия, в частности установку ребер на поверхности лопастей.

В соответствии с изобретением ребра 4 должны быть расположены так, чтобы изменить траекторию дополнительного вихревого течения, возникающего при отклонениях режимов работы гидротурбин от расчетного на поверхности каждой лопасти у ступицы 1 за входными кромками лопастей. Методом математического трехмерного моделирования было установлено, что при работе гидротурбины на напорах, существенно превышающих расчетные, указанное вихревое течение проходит у входной кромки от ступицы к ободу вдоль тыльной поверхности 3.2 лопастей (фиг. 1а), увеличивая кавитационную эрозию в зоне A и создавая новый очаг кавитационного разрушения, смещенный вдоль обода 2 к выходным кромкам - зона B.

При работе на напорах, существенно ниже расчетных, дополнительное вихревое течение начинает формироваться на рабочей поверхности 3.1 лопастей у входной кромки вблизи ступицы, проходит вдоль входных кромок, а затем срывается с рабочей поверхности и переходит на тыльную поверхность 3.2 смежных лопастей, проходя далее к выходным кромкам (фиг. 2а). При таком режиме зона кавитационной эрозии образуется у выходных кромок на тыльной поверхности лопастей - зона C.

В соответствии с изобретением для предотвращения распространения дополнительного вихревого течения вдоль входной кромки лопастей ребра 4 должны быть установлены на лопастях между местом зарождения этого вихревого течения и границей возможных кавитационных разрушений - зона A. Этим определяется необходимость расположения ближайшего к ступице 1 ребра 4 своей входной кромкой на расстоянии h, составляющим 0,1-0,8 от высоты b'0 входной кромки лопастей. Для более надежного перекрытия и изменения траектории дополнительного вихревого течения ребра 4 следует установить своими входными кромками непосредственно за входной кромкой лопастей 3, а их длина должна составлять 0,05-0,2 от диаметра D1 рабочего колеса. Высота ребер 4 (не обозначена) назначается в пределах 0,010-0,012 от диаметра D1 рабочего колеса. Направление ребер 4 должно соответствовать направлению линий тока в рабочем колесе на расчетном режиме. При этом ребра 4 должны быть установлены в соответствии с эксплуатационными условиями работы гидротурбины, т.е. для работы на напорах, превышающих расчетный напор - на тыльной поверхности 3.2 лопастей (фиг. 1б), а для работы на напорах ниже расчетного напора - на рабочей поверхности 3.1 лопастей (фиг. 2б).

Для оценки эффективности изобретения методом математического моделирования были проведены исследования радиально-осевой гидротурбины. Исследования проводились для условий работы гидротурбины при напоре ниже расчетного на 30% и напоре выше значений расчетного напора на 20%. При исследовании предполагалось применение двух противокавитационных ребер с установкой их на соответствующих сторонах лопастей у границ диапазона 0,1-0,8 от высоты входной кромки лопастей. Данные, полученные в результате исследований, показали, что благодаря изобретению можно ожидать уменьшение интенсивности кавитационной эрозии лопастей рабочих колес радиально-осевых гидротурбин в несколько десятков раз.

Были проведены также модельные эрозионные испытания гидротурбины применительно к условиям на ГЭС с сезонным повышением напора над расчетным значением. Исследования проводились на модели рабочего колеса с диаметром D1 = 460 мм и с относительной высотой входной кромки b'0 = 0,22. Испытания проводились известным методом с использованием покрытия из легкоразрушаемого материала на рабочем колесе без противокавитационных ребер - контрольный образец и на рабочем колесе с противокавитационными ребрами. Оба цикла испытаний проводились в течение 6 ч на режиме: напор 25 м, приведенные расход воды 557 л/с и частота вращения 61,3 мин-1, коэффициент кавитации 0,085.

Для контрольного образца площадь разрушения покрытия лопастей в зоне со смещением вдоль обода от входной кромки лопастей к выходной составила 5,1 см2.

На модели рабочего колеса с противокавитационными ребрами согласно изобретению на тыльной поверхности лопастей были установлены 2 ребра длиной 0,11D1 и 0,12D1, непосредственно примыкающие своими входными кромками к входным кромкам лопастей, первое из которых, ближайшее к ступице, располагалось от нее своей входной кромкой на расстоянии 0,22 от высоты b'0 входной кромки лопастей. За испытательный цикл площадь разрушения покрытия лопастей составила 0,1 см2, что соответствует уменьшению эрозионного разрушения примерно в 50 раз.

Были проведены также сравнительные модельные испытания по определению влияния противокавитационных ребер описанного выше рабочего колеса на энергетические характеристики гидротурбины. Данные испытаний проведены в широком диапазоне расходов и представлены на фиг. 3 в виде зависимостей относительного КПД модели η = η/ηmax приведенного расхода Q1, из которых кривая 1 относится к контрольному образцу, а кривая 2 - к модели рабочего колеса с противокавитационными ребрами согласно изобретению.

Представленные на фиг. 3 данные свидетельствуют о том, что противокавитационные ребра не ухудшают энергетических качеств рабочего колеса радиально-осевой гидротурбины.

Источники информации

1. Гидроэнергетическое и вспомогательное оборудование гидроэлектростанций. Т. 1. М., 1988 г., с. 35-36, рис. 4.7.

2. Там же, с. 40.

3. Авт. св. СССР N 1378492, F 03 B 3/12, 1988 г.

4. Авт. св. СССР N 1118789, F 03 B 3/12, 1984 г.

5. Авт. св. СССР N 1343972, F 03 B 3/12, 1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОТУРБИНЫ | 1999 |

|

RU2166121C2 |

| СПОСОБ УСТАНОВКИ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ НА РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099585C1 |

| КОМПЛЕКС ГИДРОАГРЕГАТОВ ДЛЯ ГИДРОЭЛЕКТРОСТАНЦИЙ | 1996 |

|

RU2108483C1 |

| ОХЛАЖДАЕМАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2101513C1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ТУРБИНЫ | 1986 |

|

SU1343972A1 |

| Рабочее колесо радиально-осевой гидромашины | 1983 |

|

SU1118789A1 |

| МАСЛОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ПОВОРОТНО-ЛОПАСТНОЙ ГИДРОМАШИНЫ | 1994 |

|

RU2075628C1 |

| ШАРНИРНЫЙ УЗЕЛ МЕХАНИЗМА ПОВОРОТА ЛОПАСТЕЙ ГИДРОМАШИНЫ | 1994 |

|

RU2069792C1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1986 |

|

SU1378492A1 |

| РАДИАЛЬНО-ОСЕВОЕ РАБОЧЕЕ КОЛЕСО ГИДРОМАШИНЫ | 1993 |

|

RU2076235C1 |

Рабочее колесо выполнено с противокавитационными ребрами на лопастях, защищающими поверхности лопастей от кавитационного разрушения в эксплуатационные периоды, при которых напор значительно отклоняется от расчетного. В рабочем колесе, содержащем ступицу, обод и сопряженные с ними лопасти, ребра расположены на поверхностях лопастей, примыкая своими входными кромками к входным кромкам лопастей и располагаясь между ступицей и границей зоны развития кавитационной эрозии лопастей за входными кромками лопастей у обода. При этом ребра установлены по направлениям линий тока на расчетном режиме эксплуатации с протяжением по длине, составляющим 0,05-0,2 от номинального диаметра рабочего колеса, а расстояние входной кромки ближайшего к ступице ребра составляет 0,1-0,8 от длины проекции входной кромки лопастей на ось рабочего колеса. Такое расположение ребер позволяет в десятки раз уменьшить эрозионное разрушение лопастей и сохранить высокие КПД гидротурбины. 3 ил.

Рабочее колесо радиально-осевой гидротурбины, содержащее ступицу, обод и сопряженные с ними лопасти, на поверхности каждой из которых установлены ребра, примыкающие своими входными кромками к входным кромкам лопастей и располагающиеся между ступицей и границей зоны развития кавитационной эрозии лопастей за их входными кромками у обода, отличающееся тем, что ребра установлены по направлениям линий тока на расчетном режиме эксплуатации с протяжением по длине, составляющим 0,05 - 0,2 от номинального диаметра рабочего колеса, и на расстоянии от ступицы входной кромки ближайшего к ней ребра, составляющем 0,1 - 0,8 от длины проекции входной кромки лопастей на ось рабочего колеса.

| Рабочее колесо радиально-осевой гидромашины | 1983 |

|

SU1118789A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ТУРБИНЫ | 1986 |

|

SU1343972A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1986 |

|

SU1378492A1 |

| РАДИАЛЬНО-ОСЕВОЕ РАБОЧЕЕ КОЛЕСО ГИДРОМАШИНЫ | 1993 |

|

RU2076235C1 |

| Устройство для смешивания сыпучих кормов и добавок | 2016 |

|

RU2633893C1 |

| CH 459919 A, 13.09.1968 | |||

| EP 0508154 A1, 14.10.1992 | |||

| Магниторазрядная ячейка газоразрядных приборов для измерения давления или откачки газов | 1980 |

|

SU930432A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-10-10—Публикация

1999-01-11—Подача