Изобретение относится к области уплотнительных устройств и может быть использовано для уплотнения радиальных зазоров между статорными и роторными частями турбомашин.

Известны сотовые уплотнения с заполнителем в виде шестигранных или прямоугольных ячеек со смещенными гранями, образованных тонкостенными перегородками (1). В таких известных сотовых уплотнениях перегородки заполнителя образованы с помощью тонкостенных гофрированных полос, скрепленных по примыкающим плоскостям граней ячеек электрозаклепками (1) или точечной сваркой (2). Поэтому процесс изготовления таких конструкций, включающий гофрирование полос и их скрепление, с учетом множества граней в сотовой структуре, отличается большой трудоемкостью, требует специального сложного оборудования для производительного выполнения операций сварки и сопровождается большими энергозатратами. Кроме того, для обеспечения высокой удельной прочности и жесткости заполнителя известных сотовых уплотнений со смещенными гранями ячеек, образованными тонкостенными гофрированными полосами, такой заполнитель закрепляют на основании в виде толстостенного листа или обоймы с соединением по всем линиям примыкания кромок ячеек к основанию. Это дополнительно увеличивает сложность процесса изготовления сотовых уплотнений и затраты электроэнергии. При этом и такое закрепление не обеспечивает достаточную жесткость при большой глубине ячеек, а следовательно, и высоте их граней, необходимых при уплотнении больших радиальных зазоров.

Прототипом настоящего изобретения можно считать любой из указанных выше аналогов, содержащий основание и скрепленный с ним заполнитель в виде ячеек с перегородками, образованными соединенными между собой тонкостенными полосами. Таким аналогом является, в частности, сотовое уплотнение, в котором заполнитель с шестигранными ячейками закреплен на основании с помощью пайки расплавлением порошкового припоя по всей поверхности основания, к которой примыкает заполнитель (3). Такое сотовое уплотнение является более технологичным по сравнению с другими известными сотовыми уплотнителями, однако процесс его изготовления также сопровождается большими энергозатратами и требует применения специального сложного оборудования.

В основу настоящего изобретения поставлена задача создания сотового уплотнения радиального зазора турбомашины с такой структурой заполнителя, которая обладала бы высокой удельной прочностью и жесткостью сама по себе, вне связи с основанием, и позволяла бы обеспечить хорошую технологичность конструкции уплотнению в целом.

Эта задача решается в сотовом уплотнении, которое содержит основание и скрепленный с ним заполнитель в виде ячеек с перегородками, образованными соединенными между собой тонкостенными полосами, и в котором, в соответствии с сущностью настоящего изобретения, перегородки ячеек образованы плоскими полосами, пересекающимися под прямым углом и соединенными между собой с помощью поперечных прорезей на части ширины этих полос, в которые входят сплошные, т. е. оставшиеся неразрезанными части ширины сопряженных полос, а основание выполнено в виде каркаса из полос, проходящих в тангенциальном направлении по его концам, и по меньшей мере двух других поперечных полос, скрепленных по концам с первыми, при этом полосы каркаса расположены в соответствующих вырезах под них в полосах заполнителя, выполненных с обеспечением взаимного стягивания полос заполнителя полосами каркаса.

В таком уплотнении заполнитель представляет собой сотовую структуру с прямоугольными, в частности квадратными, ячейками, последовательно расположенными в двух пересекающихся направлениях без смещения их граней. Это обуславливает более высокую удельную прочность и жесткость заполнителя по всем направлениям по сравнению с другими известными аналогичными уплотнениями и, тем самым, обеспечивает достаточность использования каркасного основания вместо сплошного. Вместе с тем, благодаря стыковочному нежесткому соединению полос заполнителя между собой они обладают податливостью к изгибу, и в аварийных ситуациях, при которых происходит задевание этих пластин лопатками рабочего колеса, предотвращается их повреждение за счет деформации пластин заполнителя.

При изготовлении сотового уплотнения согласно изобретению исключаются операции гофрирования множества полос и соединения их сваркой или электрозаклепками. Соединение полос заполнителя, после выполнения в них соответствующих поперечных прорезей и вырезов в пакете, осуществляется с использованием относительно простой технологической оснастки, а соединение полос каркаса между собой с одновременным закреплением заполнителя выполняется по малому количеству стыков, что может быть осуществлено с минимальными трудозатратами на обычном аппарате точечной сварки или даже с применением клепаного соединения. Кроме хорошей технологичности сотового уплотнения согласно изобретению оно обладает еще одним достоинством, состоящем в том, что ячейки уплотнения, за исключением мест прохождения полос каркасного основания, являются сквозными, что позволяет сообщить их полости с кольцевой камерой за заполнителем для выравнивания давления по окружности или/и для отвода пара во влажнопаровых турбинах. В известных сотовых уплотнениях для этого было необходимо выполнять радиальные отверстия в основании (4).

Сотовое уплотнение согласно изобретению, благодаря высокой удельной жесткости и прочности заполнителя, может быть выполнено в виде отдельных секций с заполнителем и основанием из двух полос, проходящих в тангенциальном направлении, и двух концевых поперечных полос, или с одним общим основанием и отдельными секциями заполнителя. Выполнение сотового уплотнения в виде отдельных секций особенно предпочтительно при больших диаметрах уплотняемого радиального зазора, например, в крупных паровых турбинах - для уплотнения зазоров над рабочими лопатками ступеней цилиндра низкого давления турбины. Это позволяет не только улучшить технологичность, но и обеспечить хорошую ремонтопригодность уплотнения. При этом для указанных условий длину секций в тангенциальном направлении можно рассчитать таким образом, чтобы уплотнение могло быть выполнено из плоских секций с отклонениями от цилиндричности внутреннего контура, не оказывающими негативного влияния на уплотняющую способность.

Сущность настоящего изобретения поясняется следующими далее подробными описаниями примеров его реализации, изображенных на прилагаемых чертежах, на которых:

фиг. 1 показывает в аксонометрии со стороны основания, отдельную секцию сотового уплотнения радиального зазора между рабочим колесом и статором паровой турбины;

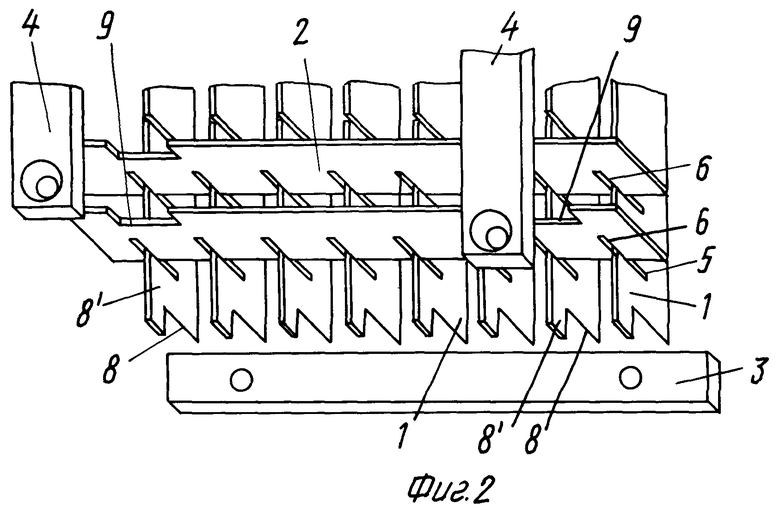

фиг. 2 - детали секции на фиг. 1 в разобранном состоянии;

фиг. 3 - узел установки сотового уплотнения из набора секций, показанных на фиг. 1, в диаметральной плоскости среднего по ширине сечения уплотнения;

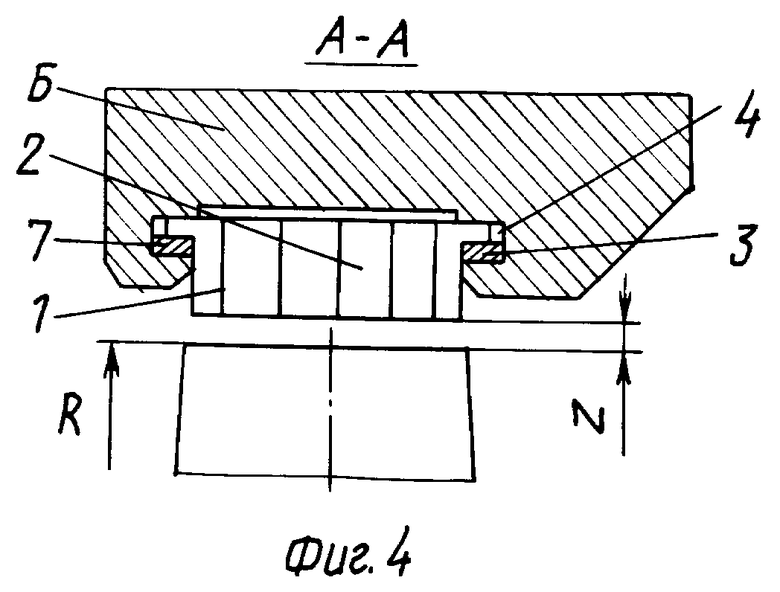

фиг. 4 - разрез по А-А узла, изображенного на фиг. 3;

фиг. 5 - вид в аксонометрической проекции сотового уплотнения с секционным заполнителем при малых диаметрах статора.

На фиг. 1-4 показан пример выполнения сотового уплотнения радиального зазора между рабочим колесом и статором паровой турбины, характеризующегося большим диаметром уплотняемого зазора. Это уплотнение представлено в виде примера набора уплотнения из отдельных плоских секций А, который наиболее понятно раскрывает сущность изобретения.

Каждая секция А представленного уплотнения состоит из сотового заполнителя, образованного системой плоских тонкостенных полос 1 и 2, и основания, образованного двумя парами концевых толстостенных полос 3 и 4. Полосы 1 и 2 заполнителя пересекаются под прямым углом, образуя сотовую структуру с прямоугольными, в частности квадратными ячейками. Как это ясно видно на фиг. 2, полосы 1 и 2 соединяются между собой с помощью поперечных фиксирующих прорезей 5 и 6, соответственно, на части ширины полос 1 и 2 путем взаимного вставления одних полос в прорези других. Одни из пары полос 3 основания предназначены для расположения в тангенциальном направлении при установке в кольцевые направляющие карманы 7 статорной части Б (фиг. 3-4). Другая пара полос 4 основания расположена в поперечном направлении.

Полосы 2 заполнителя, связанные своими концами с полосами 3 основания, выполнены с вырезами 8 на этих концах, образующими со стороны их установочных прорезей 5 уступы 8, а полосы 1 заполнителя со стороны, противоположной их установочным прорезям 6 выполнены с вырезами 9 для поперечных полос 4 основания. При сборке секции А полосы 3 и 4 основания устанавливаются в указанные вырезы 8 и 9 полос 1 и 2 заполнителя и соединяются по углам сваркой или заклепками 10. Таким образом образуется жесткий и прочный конструкционный модуль.

При сборке статора паровой турбины в каждую из его половин в Т-образные кольцевые пазы с направляющими карманами 7 последовательно устанавливают секции А, образуя замкнутое по окружности сотовое уплотнение (фиг. 3-4). К Т-образному кольцевому пазу в статорной части Б примыкает кольцевая полость 11, обеспечивающая выравнивание давления пара, проникающего через сотовый заполнитель, по окружности, и которая может быть использована также для конденсации и отвода влаги, содержащейся в паре.

При таком исполнении с использованием плоских секций А сотовое уплотнение будет иметь отклонение от цилиндричности, обозначенное на фиг. 3 знаком d, а радиальный зазор по окружности будет изменяться от минимального значения z до максимального значения z + d. При известности радиуса рабочего колеса R и выборе расчетным или опытным путем размеров z и d несложно по известным геометрическим зависимостям определить тангенциальную длину L секции А уплотнения.

Работает описанное сотовое уплотнение обычным образом. Пар со стороны высокого давления поступает в радиальный зазор между уплотнением и рабочим колесом, где происходит его дросселирование торцами сотового заполнителя, а после попадания в его ячейки - снижение скорости и гашение энергии протечек пара через зазор. При осуществлении технического обслуживания и ремонта со вскрытием цилиндра поврежденные секции А сотового уплотнения могут быть извлечены и заменены на новые.

Если к сотовому уплотнению предъявляются повышенные требования и отклонение от цилиндричности описанного выше сотового уплотнения неприемлемо, его конструкция может быть выполнена из секторных кольцевых секций, в которых плоские тонкостенные полосы 1 заполнителя и полосы 3 основания, располагающиеся в тангенциальном направлении, изготовлены криволинейными.

При относительно небольших радиусах уплотняемого зазора между рабочим колесом и статором турбомашины может быть применена конструкция сотового уплотнения, показанная на фиг. 5. В этом уплотнении заполнитель выполнен из отдельных секций В, а основание образовано двумя полукольцевыми полосами 12, располагающимися в тангенциальном направлении, и поперечными полосами 4, установленными на стыке секций В заполнителя.

Для уплотнения валов турбомашин с малым радиусом уплотняемого зазора сотовое уплотнение может быть выполнено, как и другие известные, в виде двух цельных частей для соответствующих половин статора, в каждой из которых заполнитель образован плоскими тонкостенными пластинами, а основание - двумя тангенциальными полосами и расчетным числом поперечных полос. Следует понимать, что показанные на чертежах и описанные примеры реализации изобретения, поясняя его сущность, не исключают другие детальные эквивалентные вариации конструкций. Так, например, полосы основания могут быть расположены относительно заполнителя в противоположной взаимосвязи, вырезы полос заполнителя под полосы основания могут быть другой формы, как и формы полос в поперечном сечении. Может оказаться предпочтительным и некоторое отклонение от прямого угла расположения полос заполнителя относительно друг друга и, соответственно, поперечных полос основания относительно полос, располагающихся в тангенциальном направлении. Возможны и другие эквивалентные вариации конструкции сотового уплотнения в пределах объема изобретения, определяемого его формулой.

Источники информации

1. Патент Франции N 2583493, F 16 J 15/16, 1986 г.

2. Разработка и исследование сотовых уплотнений валов центробежных компрессоров. Э.И., серия ХМ-5, М., 1978 г., N 7, с. 2.

3. Там же, с. 13.

4. Авторское свидетельство СССР N 614272, F 16 J 15/44, 1977 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2129678C1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ СТУПЕНИ ТУРБОМАШИНЫ | 1998 |

|

RU2153077C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2207439C2 |

| СПОСОБ ПРИЦЕНТРОВКИ ПО ПОЛУМУФТАМ РОТОРА ТУРБОМАШИНЫ К БАЗОВОМУ РОТОРУ | 1998 |

|

RU2152520C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1994 |

|

RU2086777C1 |

| ГРУЗ ДЛЯ БАЛАНСИРОВКИ РОТОРОВ ТУРБОМАШИНЫ | 1993 |

|

RU2123673C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ РАДИАЛЬНОГО ЗАЗОРА ТУРБОМАШИНЫ | 1992 |

|

RU2033527C1 |

| НАСОСНЫЙ АГРЕГАТ | 1993 |

|

RU2076245C1 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ | 2000 |

|

RU2193670C2 |

Сотовое уплотнение предназначено для уплотнения зазоров и состоит из заполнителя, скрепленного с основанием. Заполнитель представляет собой сотовую структуру с ячейками, грани которых образованы тонкостенными полосами, соединенными между собой. Эти полосы заполнителя выполнены плоскими, пересекающимися между собой под прямым углом и соединенными с помощью прорезей на части ширины, в которые входят сплошные части сопрягаемых полос другого направления. Основание выполнено в виде толстостенных полос, располагающихся в тангенциальном направлении протяжения сотового уплотнения, и других толстостенных полос, поперечных по отношению к первым. При этом полосы основания установлены в вырезах на концах полос заполнителя, обеспечивая их стягивание между собой, и скреплены друг с другом по концам, образуя жесткую конструкцию. Заполнитель в таком сотовом уплотнении обладает высокой жесткостью и прочностью, что позволяет выполнить сотовое уплотнение в виде набора секций. Это обеспечивает хорошую ремонтопригодность. 2 з.п. ф-лы, 5 ил.

| Разработка и исследование сотовых уплотнений валов центробежных компрессоров, Э.И., серия XM-5, М., 1978, N 7, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сотовое уплотнение вращающегося вала | 1985 |

|

SU1302066A1 |

| Уплотнение вала | 1985 |

|

SU1314167A1 |

| СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ СЛОЖНЫХ ОТЛИВОК | 1986 |

|

SU1448513A1 |

| Ячеистое бесконтактное уплотнение | 1989 |

|

SU1651002A1 |

| Сотовое уплотнение вращающегося вала | 1989 |

|

SU1707376A1 |

| ФИКСАТОР ПОВОРОТА | 0 |

|

SU253493A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "БИФШТЕКС ПО-КАЗАЧЬИ" | 2007 |

|

RU2344666C1 |

| УЗЕЛ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА (ВАРИАНТЫ) | 2009 |

|

RU2401951C1 |

Авторы

Даты

2000-07-20—Публикация

1998-08-25—Подача