Изобретение относится к средствам очистки воздуха от пылевых загрязнений.

Известно устройство для разделения двух и более компонентных текучих сред, основу которого составляет конически сходящаяся система колец с криволинейной кромкой, позволяющая осуществить разделение текучих сред на отдельные составляющие (патент РФ N 1804340).

Представленное устройство в задачах пылеуправления не отражает каких-либо механизмов и действий по установлению связей между конструктивными элементами и параметрами очищаемых пыле-газовых сред, что не позволяет судить о технологических возможностях и мерах по усовершенствованию средств обеспылевания промышленных объектов, отличающихся широким диапазоном особенностей.

В условиях залипаемых пылей подобное устройство оказывается вообще неработоспособным.

Кроме того, включение в систему пылеочистки реальных производств без большого дополнительного комплекса устройств и системы связей между ними невозможно.

Цель данного изобретения устранение указанных недостатков.

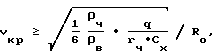

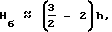

Эта цель достигается тем, что способом аэродинамической очистки воздушных сред от пыли и устройствами для его осуществления, включающими подачу из коллектора воздушной среды воздуха в полость аэродинамического пылеулавливающего модуля, в котором соосно устанавливают аэродинамический пылеотделительный блок в виде конически или клиновидно сходящейся системы профилированных круглых или линейчатых элементов (пластин), вывод воздуха осуществляют через боковые зазоры между профилированными элементами послойно с разворотом образующихся при этом струй в каждом слое, траекторию движения пылевых частиц искривляют в сторону оси симметрии пылеотделительного блока и многократно квантованно переводят пылевые частицы от слоя к слою в пределах каждой смежной пары профилированных элементов, при этом в бункере, в который направляют пыль, создают пониженное давление относительно среза пылеотводящего насадка, входящий в бункер воздух вместе с отдельной пылью через фильтр снова отводят во входную часть пылеотделительного блока или газоход, следующий за пылеотделительным блоком, при этом воздух протягивают через аэродинамический модуль газопротягивающим агрегатом со стороны его всасывающего или нагнетательного патрубка, а скорость потока пыле-газовой смеси через модуль поддерживают больше критической величины, равной

где ρч удельная плотность пылевых частиц;

ρв удельная плотность воздуха;

rч радиус пылевых частиц;

Ro радиус цилиндрической полости модуля;

g ускорение свободного падения;

Cx коэффициент аэродинамического сопротивления пылевых частиц.

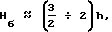

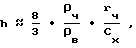

Толщину слоев воздуха, колинеарных касательным к концам профилей элементов, перед входом в боковые зазоры определяют из соотношения

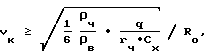

ширину боковых зазоров между профилированными элементами выбирают в пределах

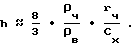

а высоту сечений профилей элементов оценивают величиной

при этом профили сечений элементов в плоскостях, проходящих через ось симметрии аэродинамических пылеулавливающих модулей, выполняют монотонно криволинейными, переходящими на выходе по концам в образующие цилиндров или конусов, с последующим скачкообразным угловым скосом.

Описание способа аэродинамической очистки воздушных сред от пыли и устройств для его осуществления.

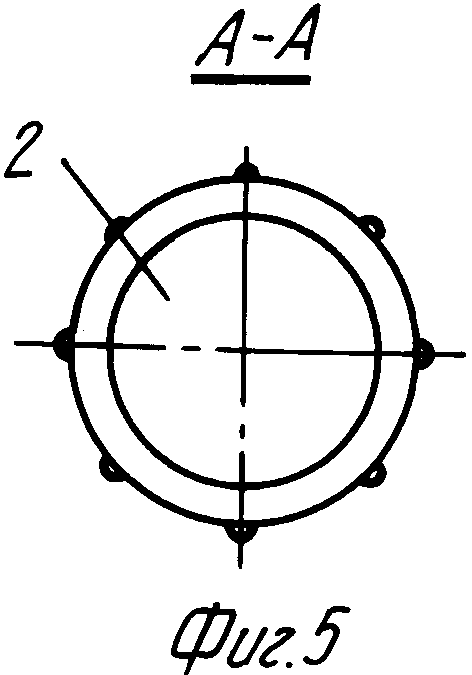

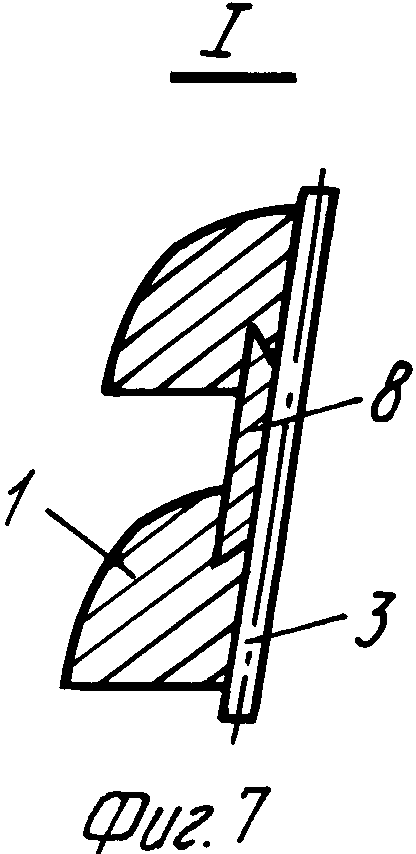

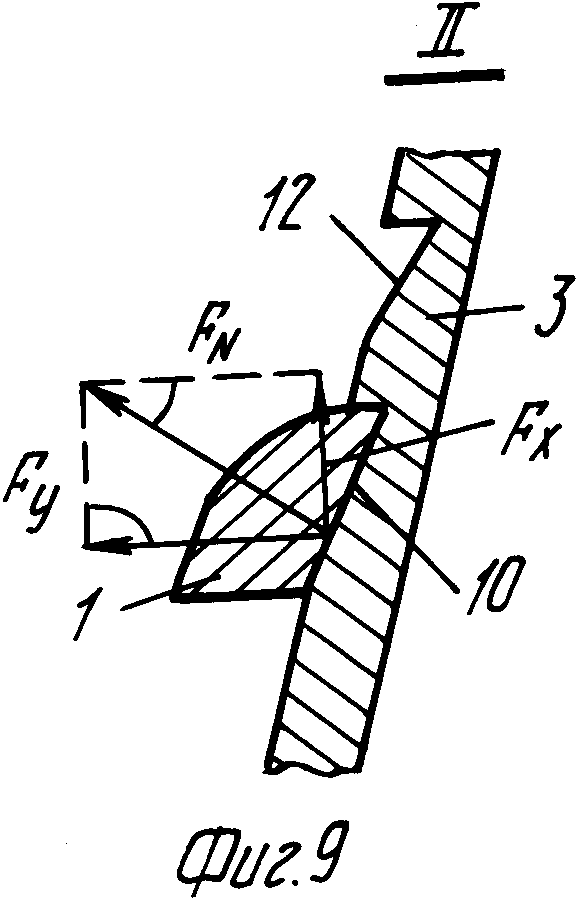

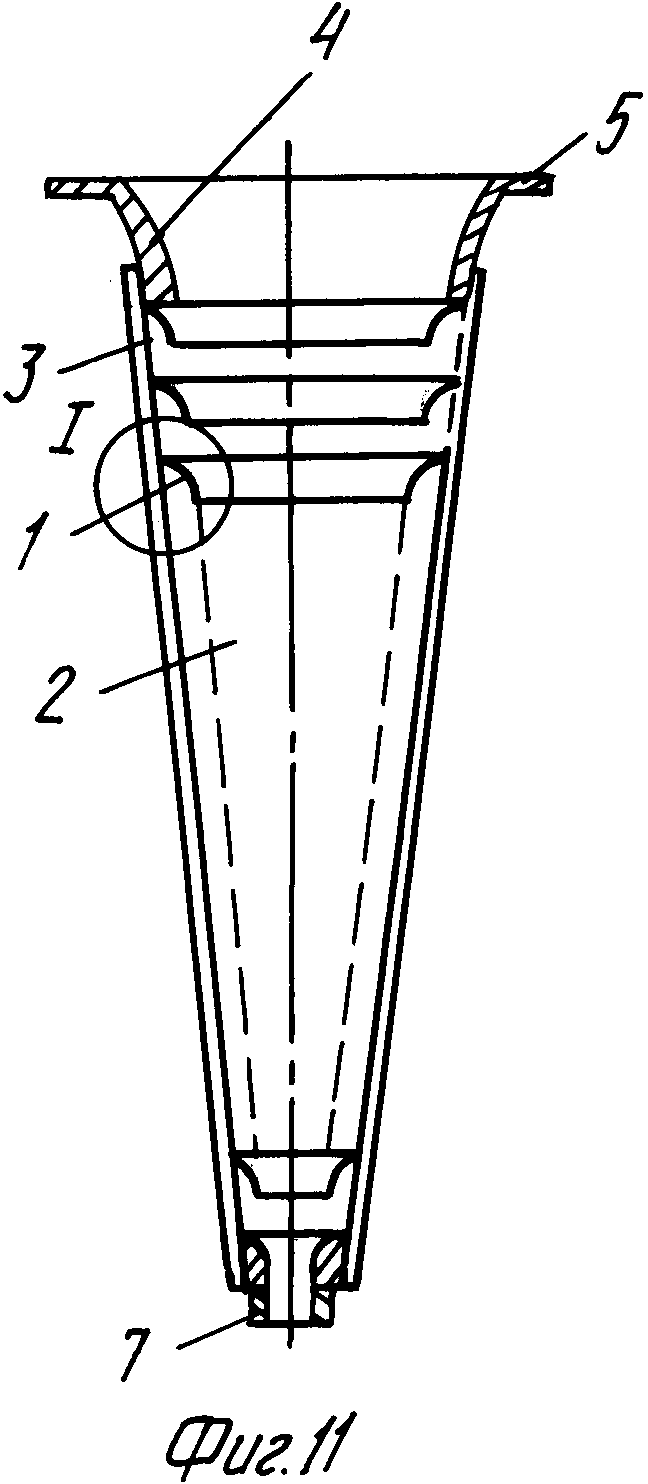

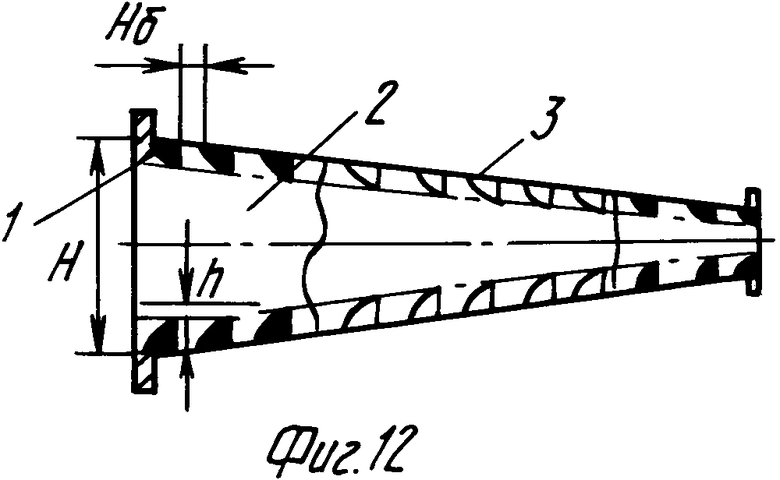

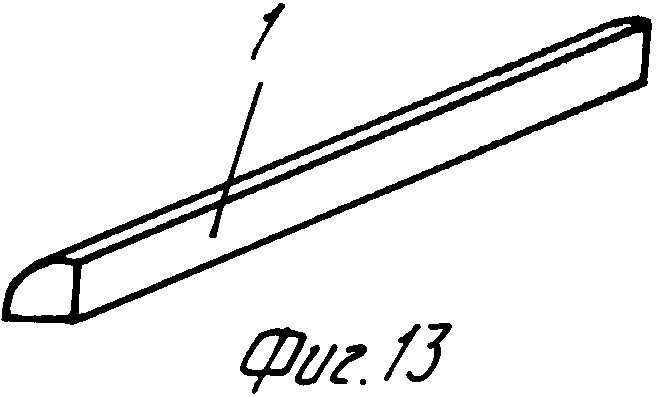

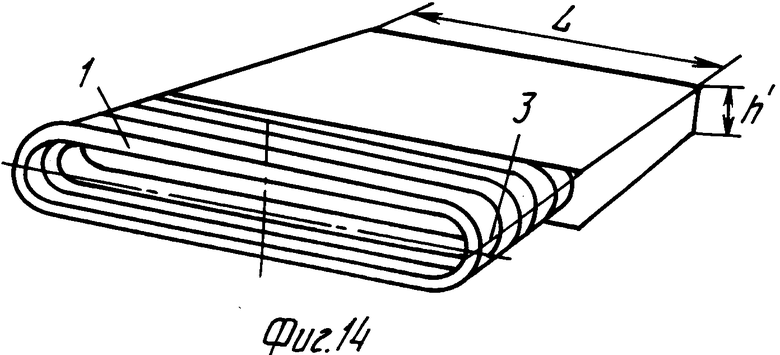

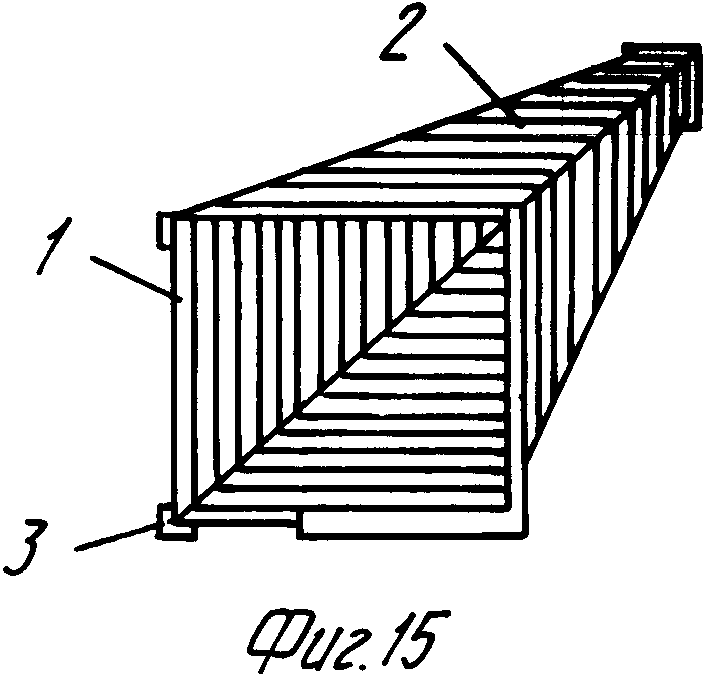

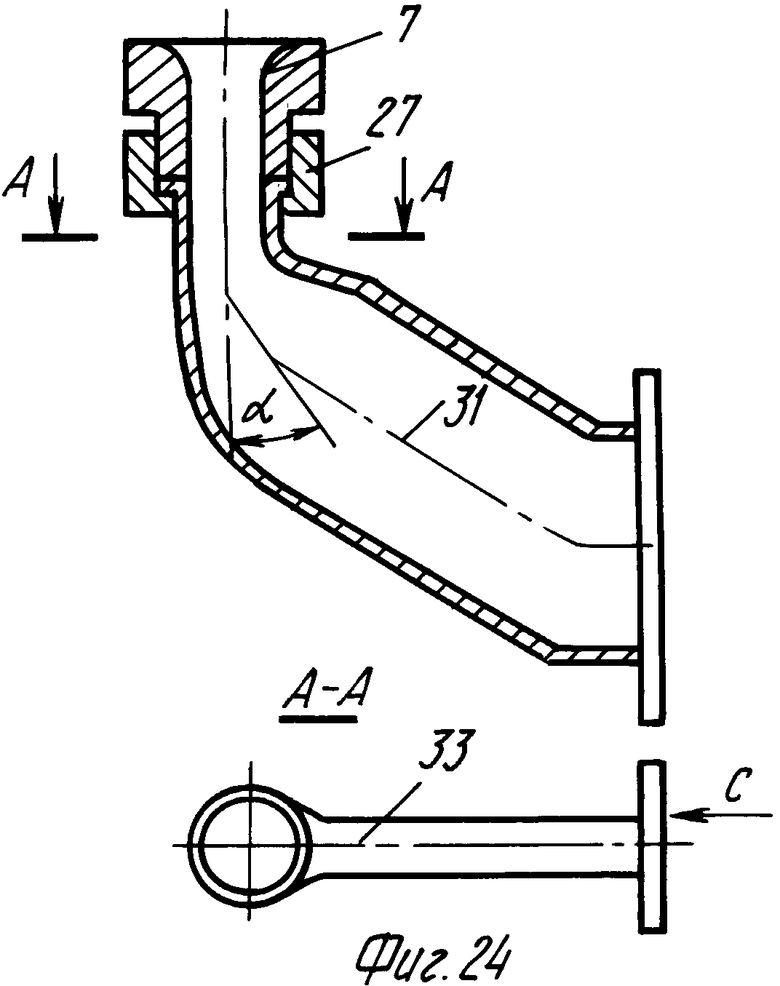

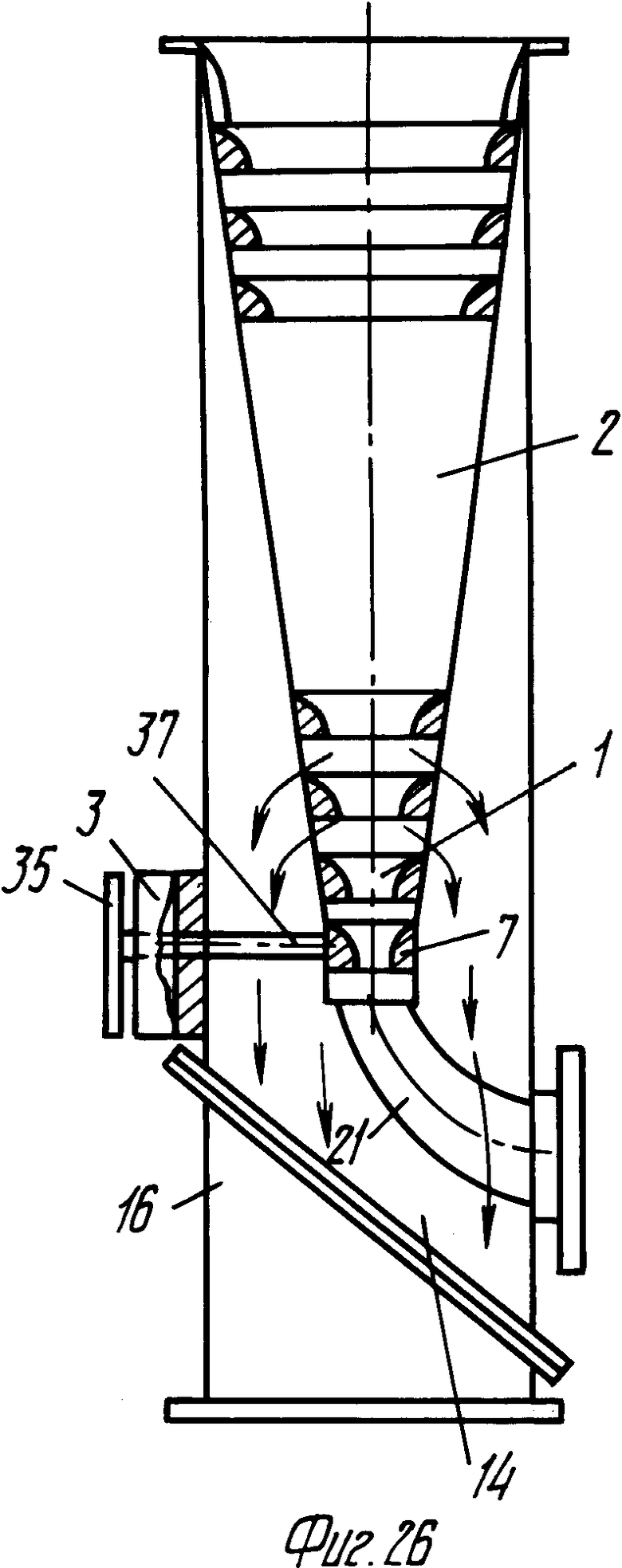

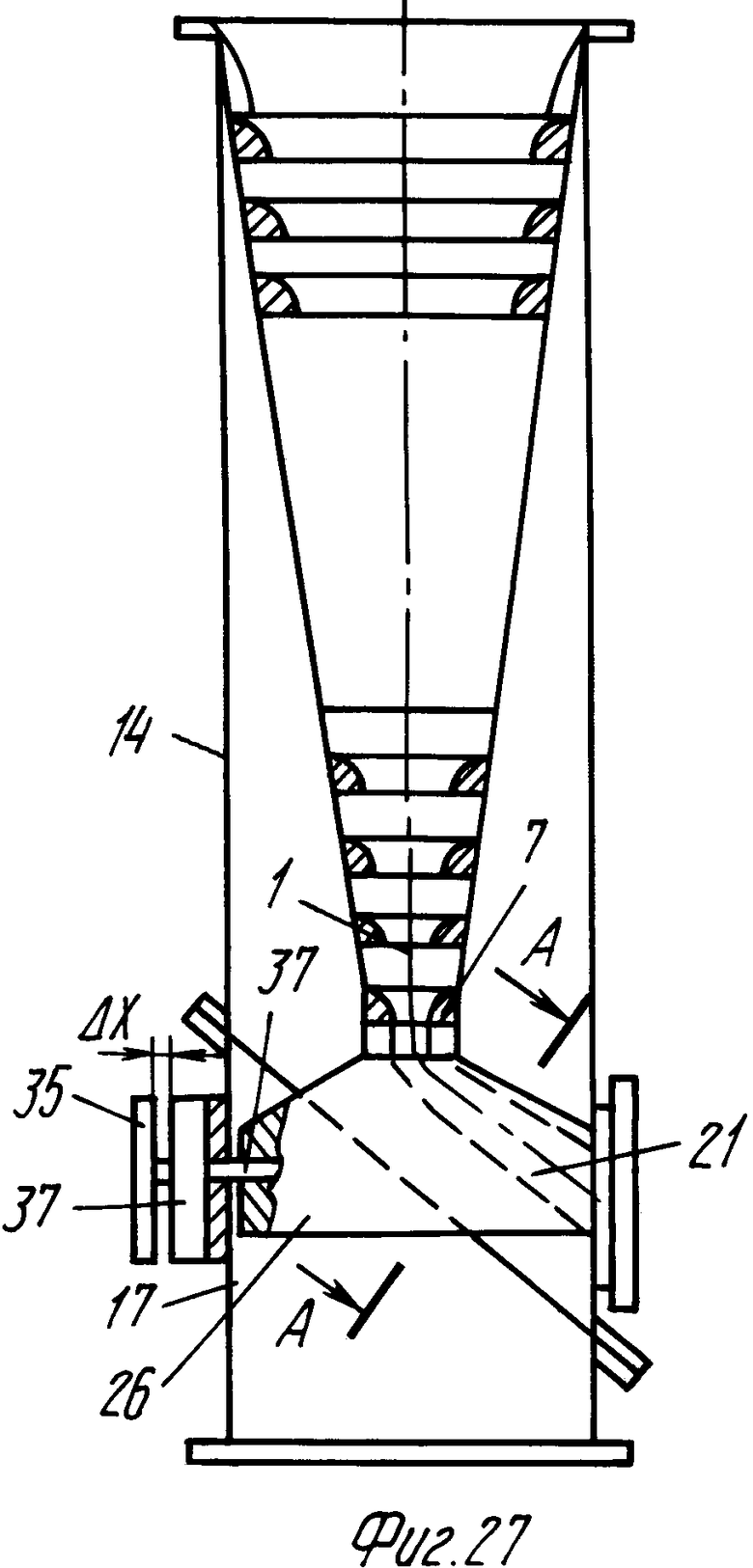

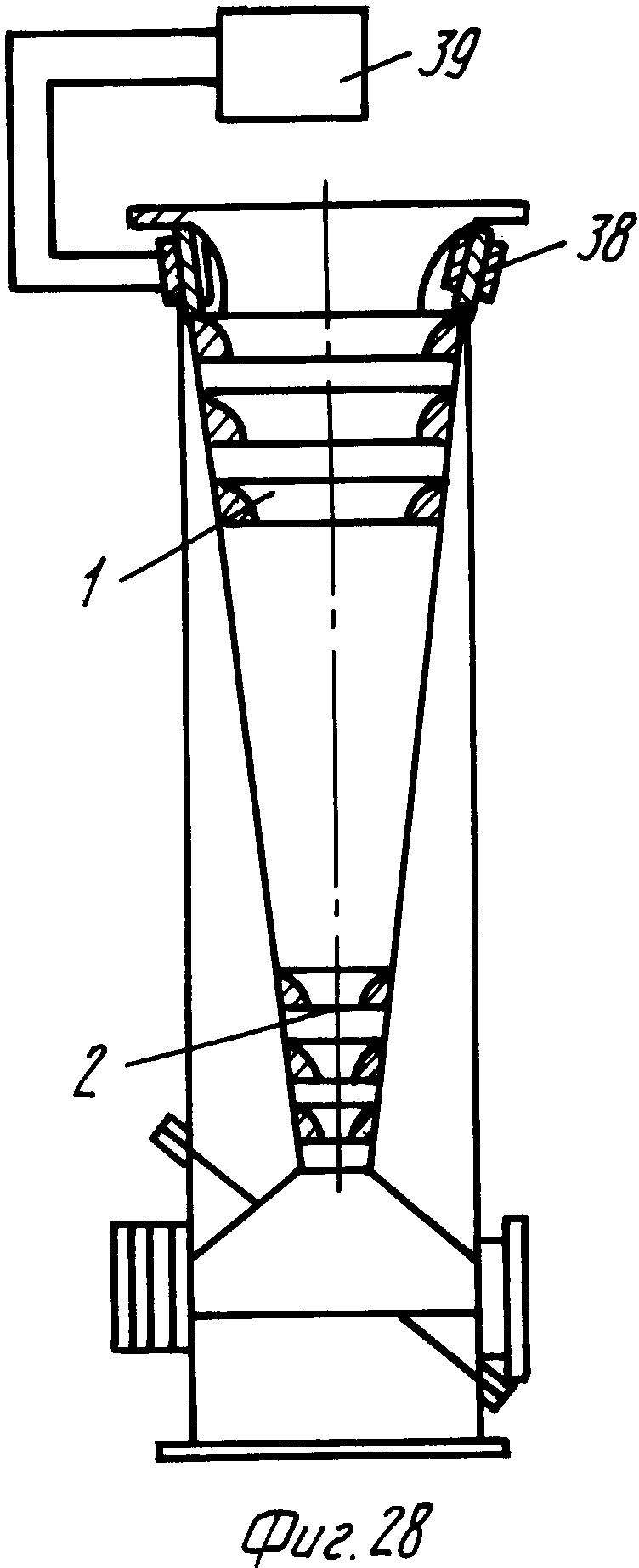

На фиг. 1 показан фрагмент реализации способа при обтекании запыленным потоком аэродинамически согласованной пары профилированных колец или пластин; на фиг. 2 действие газодинамической рефракции дисперсных частиц на искривление их траектории движения в слоистых течениях воздуха; на фиг. 3 - типовые варианты сечений профилированных элементов; на фиг. 4 техническое исполнение жесткосваренного пылеотделяющего блока на основе кольцевых элементов; на фиг. 5 сечение блока, перпендикулярное оси симметрии; на фиг. 6 сборный аналог блока; на фиг. 7 вид стягивания колец через упорные вкладыши; на фиг. 8 сборный вариант конического пылеотделительного блока с фиксированием колец на растягиваемых стержнях; на фиг. 9 механизм самозаклинивания на скошенных пазах стержней; на фиг. 10 фиксирование колец в щелевых пазах стержней; на фиг. 11 вариант пылеотделяющего блока с тонкостенными профилированными кольцами; на фиг. 12 пылеотделительный блок клинообразного типа с профилированными пластинами; на фиг. 13 общий вид профилированных пластин; на фиг. 14 вид клинообразного блока с обтекаемыми боковыми элементами; на фиг. 15 коробчатый вариант пылеотделительного блока с профилированными пластинами; на фиг. 16 -19 техническое исполнение аэродинамических пылеулавливающих модулей на основе конических пылеотделительных блоков с кольцами; на фиг. 20-25 разновидности устройства пылеотводящих насадок; на фиг. 26-30 технические решения по уменьшению действия процессов налипания, цементации и затвердевания на элементах модулей продуктов пылеотделения; на фиг. 31 построение одноступенчатой установки по пылеочистке воздуха; на фиг. 32 двухступенчатое построение установки по пылеочистке воздуха; на фиг. 33-37 установки повышенной производительности пылеочистки воздуха.

1. Физико-техническая основа аэродинамической очистки воздушных сред от пыли. Физическая основа способа аэродинамической очистки воздушных сред от пыли определяется эффектом газодинамической рефракции дисперсных частиц на многослойных струйных образованиях сплошных текучих масс. Такие дисперсные заключения, первично увлекаемые струйными течениями, попадают в зону слоистых гидродинамических неоднородностей, подвергаются в них действию ряда составляющих сил, в итоге вызывающих искривление траектории движения (рефракцию) относительно общего потока.

Основными силами, порождающими газодинамическую рефракцию частиц, являются:

гидродинамические силы, вызываемые относительным набеганием на них потоков;

силы, возникающие за счет градиентов давлений в приграничных слоях и за счет взаимных параллельно инородных тел;

силы, определенные действием эффектов Жуковского и Магнуса. Особенности последних связаны с условиями аэродинамического обтекания частиц неоднородными потоками по скоростям, при учете вращения таких частиц.

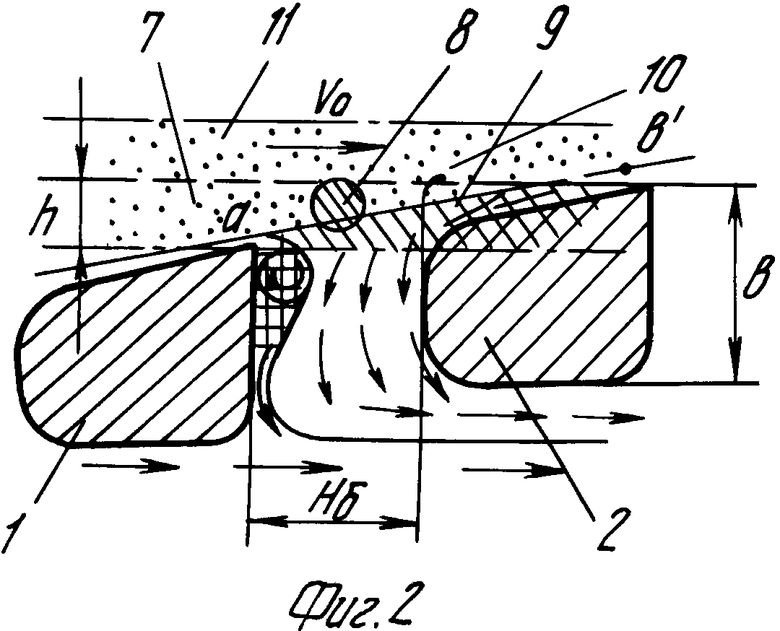

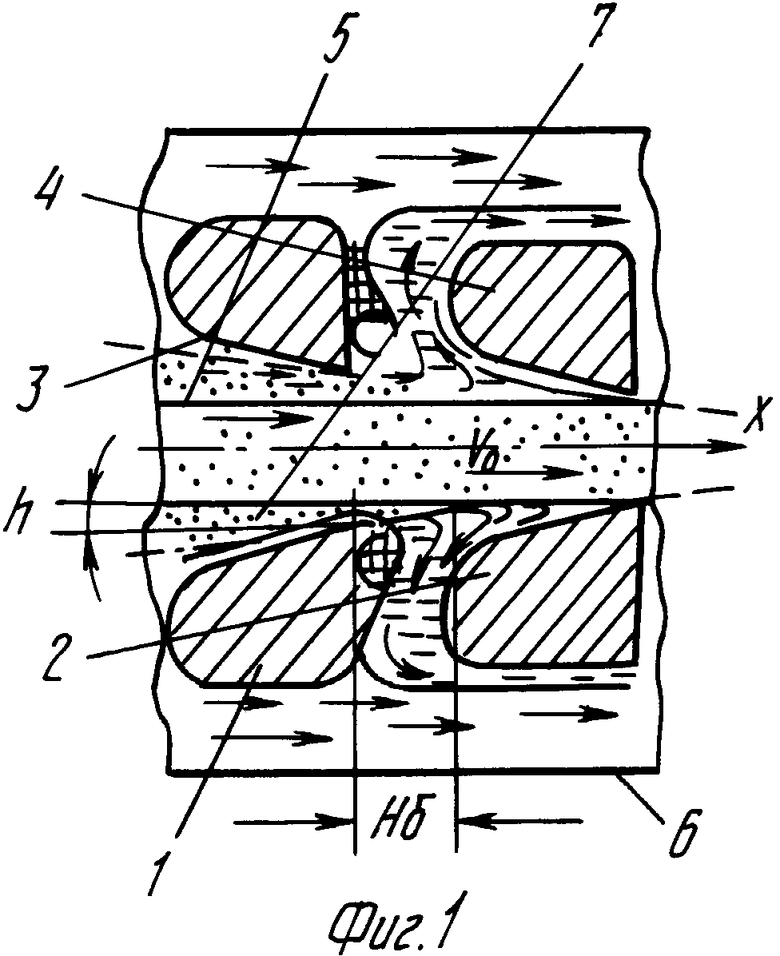

Реализация эффекта газодинамической рефракции дисперсных частиц в сплошных средах с целью их отделения от газовых потоков, поясняется фиг.1 и 2.

Техническую сторону такой реализации составляет аэродинамически согласованная пара элементов в виде колец или пластин, сечения которых по профилям 1-4 показаны на фиг.1.

Эти элементы установлены вдоль оси симметрии газового потока, движущего со скоростью Vo внутри линейно протяженного элемента газохода 6.

В поперечном направлении относительно оси симметрии уровни профилей смежных пар последовательно сдвинуты к центру на величину h и разделены боковым зазором Hб.

В условиях осесимметрии и ламинарности струйных течений, обтекающих профилированные элементы и выходящих из центральной части к периферии кожуха, в пределах начальной толщины h таких струй 7, как показано на фиг.2, для частиц 8 формируется своеобразный наклонный экранирующий фронт 9 в виде зоны с резким изменением осевых и радиальных составляющих скоростей газового потока.

Попадая в наклонную зону таких стационарных неоднородностей, частица 8 испытывает действие поперечных гидродинамических сил и начинает смещаться по некоторой искривленной траектории 10.

Можно так выбрать параметры элементов, участвующих в газодинамической рефракции дисперсных частиц на струйных неоднородностях, что частица 8 в пределах одной согласованной пары профилированных элементов будет плавно переводится в соседний слой 11 с последующим переходом в следующий слой и т.д.

Таким образом, способ отделения пылевых частиц от газовых сред сводится к искривлению траектории частиц в зоне выхода струйных течений через боковые зазоры между аэродинамически согласованными парами профилированных колец или пластин, а затем к квантованному последовательному переводу таких частиц от слоя к слою в сторону оси симметрии движения очищаемого потока.

Качественное решение поставленной задачи дает оценки для следующих основных параметров.

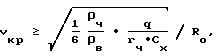

Критическая величина скорости очищаемого потока, с которой обнаруживается эффективное действие способа, находится из условия

где ρч удельная плотность пылевых частиц;

ρв удельная плотность воздуха;

rr радиус частиц;

Ro радиус цилиндрической полости;

g ускорение свободного падения;

Cx коэффициент аэродинамического сопротивления частиц.

Толщину слоев воздуха, колинеарных касательным к концам профилей элементов, перед входом в боковые зазоры определяют из соотношения

Ширину боковых зазоров между профилированными элементами оценивают в пределах

а высоту профилей элементов находят из условия

При этом профили сечений элементов в плоскостях, проходящих через ось симметрии, выполняют монотонно криволинейными, переходящими на выходе по концам в образующие цилиндров или конусов, с последующим скачкообразным угловым скосом.

Принципиальной особенностью описания способа аэродинамической очистки воздушных сред от пыли по отношению к решениям с применением известных жалюзных и конусообразных концентраторов пыли является то, что в нем изложено существо рассматриваемого механизма пылеотделения за счет действия эффекта газодинамической рефракции дисперсных частиц в слоистых потоках воздуха.

Действие такого эффекта открывает новые возможности проектирования основных элементов и установок на их базе для очистки воздушных масс от пыли.

Их взаимосвязь со способом определена установленными соотношениями между конструктивными параметрами таких элементов и установок, согласованными с параметрами частиц пыли и потоков воздуха, что собственно и определяет существо новой технологии.

2. Описание устройств для осуществления способа аэродинамической очистки газовых сред от пыли. Элементы и устройства для осуществления способа аэродинамической очистки газовых сред от пыли включают кольцевые элементы 1, конический блок 2, стержни 3, воздухозаборник 4, фланцы 5, наименьший кольцевой элемент 6, концевик 7, упорные вкладыши 8, гайки 9, конические поверхности в пазах стержней 10, скошенные поверхности 11, пазы 12 и 13, экранирующий кожух 14, перегнутый газоотводной коллектор 15, прямой коллектор 16 и 17, пылеотводящий насадок 18, фланец 19, фланцевое соединение 20, пылеотводящий насадок 21, фланцевое крепление 22, уплотнение 23, радиально-стягиваемые стержни 24, пылеотводящий насадок 25, обтекатель 26, накидную гайку 27, сходящийся конус 28, расширяющийся конус 29, коноидальный пылеотводящий насадок 30, сжатые пылеотводящие насадки 31 и 32, обтекатели 33 и 34, подвижный элемент 35, электромагнит 36, шток 37, магнитострикционный вибратор 38, генератор ультразвука 39, генератор электромагнитного удара 40, теплозащитную оболочку 41, термонагреватели 42, намотку 43, источник термонагревателя 44, генератор ультразвука 45, аэродинамический пылеулавливающий модуль 46, газоход 47, входной патрубок 48, газопротягивающий агрегат 49, выходной патрубок 50, пылеосадительный бункер 51, пластины 52, пылегасящий лоток 53, ссыпной затвор 54, соединительную трубку 55, второй модуль 56, патрубок 57, второй бункер 58, трубу 59, трубу 60, эжектор 61, соединительный отвод 62, источник давления воздуха 63, пылеосадительную камеру 64, пылеосадительный бункер 65, газораспределительный коллектор 66, фланцевое соединение 67, коллекторный отвод 68, входной газораспределительный коллектор 69, газоотвод 70, термокомпенсатор 71, пылеосадительную стойку 72, пылеосадительный бункер 73, газоотводной коллектор 74, клиновидную полость 75, термозащитный экран 76.

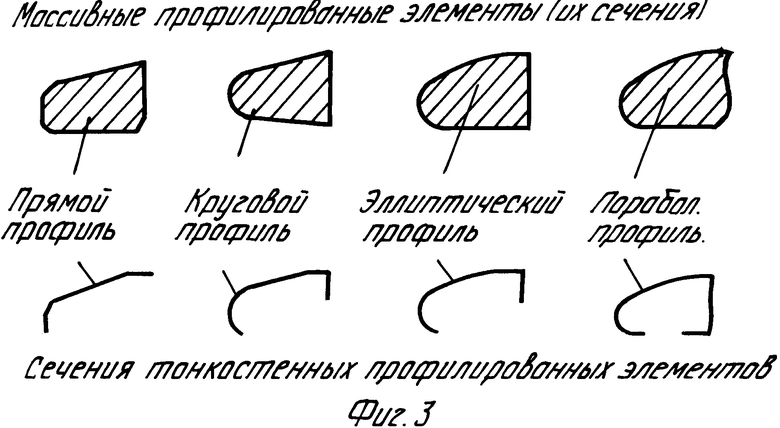

2.1. Разновидности профилей элементов аэродинамически согласованных пар колец или пластин. Виды возможных профилей массивных и тонкостенных аэродинамических согласованных элементов показаны на фиг.3.

Принципиально важным для них являются монотонность кривизны внутренней обтекаемой части элементов, переходящей по сечению профилей в прямые участки на концах. Такие требования должны обеспечить, во-первых, недопустимость турбулентных вихреобразований, во-вторых, создать условия для полного увлечения и стабилизации движения частиц в квантованном слое газовой струи, в которой эта частица переводится из предыдущего слоя.

При этих условиях процесс пылеотделения от первичных струй будет тождественно повторяться от пары к паре профилированных элементов.

В главном эффективность действия аэродинамической очистки газовых сред от пыли зависит не столько от вида профилей элементов, сколько от профилей боковых зазоров между ними, геометрия которых сильно зависит от параметров относительного расположения всех составляющих средств формирования аэродинамического пылеотделения.

Техническая сторона реализации способа сводится к созданию основных составляющих, таких как:

устройств аэродинамических пылеотделяющих блоков на основе профилированных кольцевых или линейных элементов (пластин);

устройств аэродинамических пылеулавливающих модулей;

установок по аэродинамической очистки воздушных сред от пыли.

3. Аэродинамические пылеотделительные блоки. Фрагмент, представленный на фиг. 1, в частности восстановленный до целостности цилиндрической полости и соосно вставленной в нее конически сходящейся последовательности кольцевых элементов, представляет собой один из вариантов концентраторов пыли.

Качественно отличительные особенности подобных концентраторов пыли прямо увязаны с конструкциями аэродинамических пылеотделяющих блоков на основе профилированных кольцевых или линейчатых элементов, которые рассматриваются ниже.

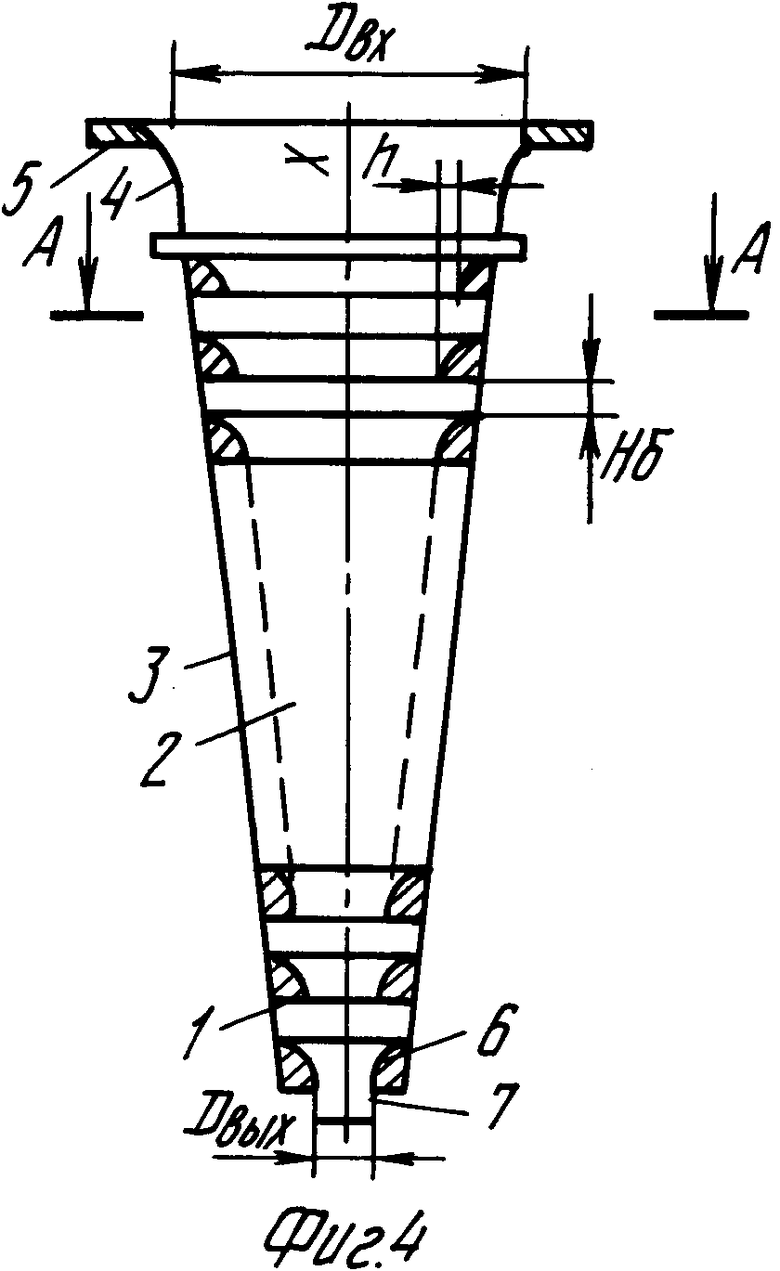

3.1. Жестко сварной пылеотделяющий блок. На фиг.4 пояснено устройство такого блока. Здесь последовательность кольцевых элементов 1 преобразована в конический блок 2 путем жесткой связи сварными соединениями с продольными стержнями 3 вдоль образующих конической поверхности. В верхней части блока установлен воздухозаборник 4, в частности конусообразного типа, с фланцем 5 по входу. Последний по выходу кольцевой элемент имеет концевик 7 для последующего его соединения с пылеотводящим насадком.

Достоинствами представленного варианта пылеотделяющего блока являются минимальность числа сопрягаемых элементов и оптимизация их аэродинамических качеств.

Недостаток заключается в проблемах сварных соединений, хранения и транспортировки пустотелых габаритных изделий с сильно распределенными нагрузками, способными вызвать нежелательные деформации изделий.

Вид по по сечению, перпендикулярному оси симметрии Х, показан на фиг. 5.

3.2.1. Сборные аэродинамические пылеотделяющие блоки. Конструктивные особенности сборного варианта пылеотделяющего блока с кольцевыми элементами показаны на фиг.6. Здесь профилированные кольца 1 формируются в единый конусообразный пакет 2 путем сжатия их через упорные вкладыши 8 продольными стержнями 3 с помощью гаек 9 между входным и выходным кольцевыми элементами.

Вкладыши 8 имеют по концам скосы, (фиг. 7), которые входят в скошенные прорези на кольцах. При продольном их сжатии образуется замок, препятствующий деформации блока 2 в радиальных направлениях относительно его оси симметрии.

3.2.2. Пылеотделяющий блок с самозаклиниванием колец (фиг. 8 и 9). Здесь отражена возможность самозаклинивания колец 1 между стягивающими стержнями 3 пакета колец с помощью закручивания гаек 9. В этом варианте внешняя часть колец имеет коническую или скошенную поверхность 10 и 11. Осевое стягивание стержней 3 вызывает самозаклинивание в скошенных пазах 12 или 13, как показано на фиг.9 и 10.

3.2.3. Пылеотделяющие блоки с тонкостенными кольцами. Для обеспечения возможных механических вибраций кольцевых элементов, с целью их очистки от налипающих слоев отделяемых от газового потока пылевых частиц, как представлено на фиг. 11, они выполняются тонкостенными и вставляются в прорези стягиваемых стержней 3.

3.2.4. Пылеотделяющие блоки с линейчатыми элементами (пластинами). Пылеотделяющие блоки с кольцевыми элементами технологически отличаются относительной трудностью изготовления большего числа разнотипных изделий в одном блоке.

Наиболее просто аналоги подобных блоков могут быть выполнены в клинообразном варианте, как показано на фиг. 12. В этом случае профилированные элементы выполняют в виде однотипных линейчатых профилей 1 (фиг.13).

Подобные профили собраны в двух плоскостях, образуя клинообразно сходящийся ряд профилированных пластин с боковыми зазорами Hб между ними, в которые могут входить слоистые газовые струи толщиной h.

Общий вид блока с закругленными сторонами показан на фиг.14, а коробчатый вариант блока приведен на фиг.15.

4. Аэродинамические пылеулавливающие модули. На основе аэродинамических пылеотделяющих блоков профилированными кольцевыми или линейчатыми элементами формируются аэродинамические пылеулавливающие модули как законченные устройства по отделению пылевых включений от основного потока воздуха.

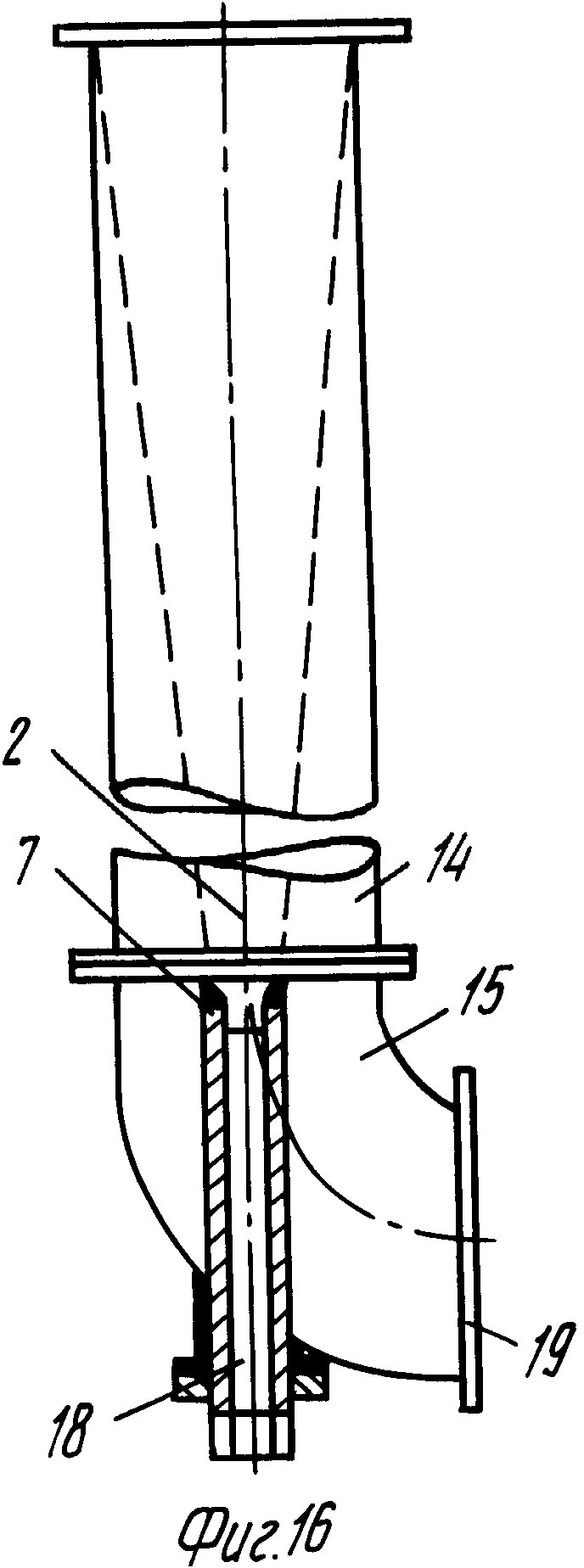

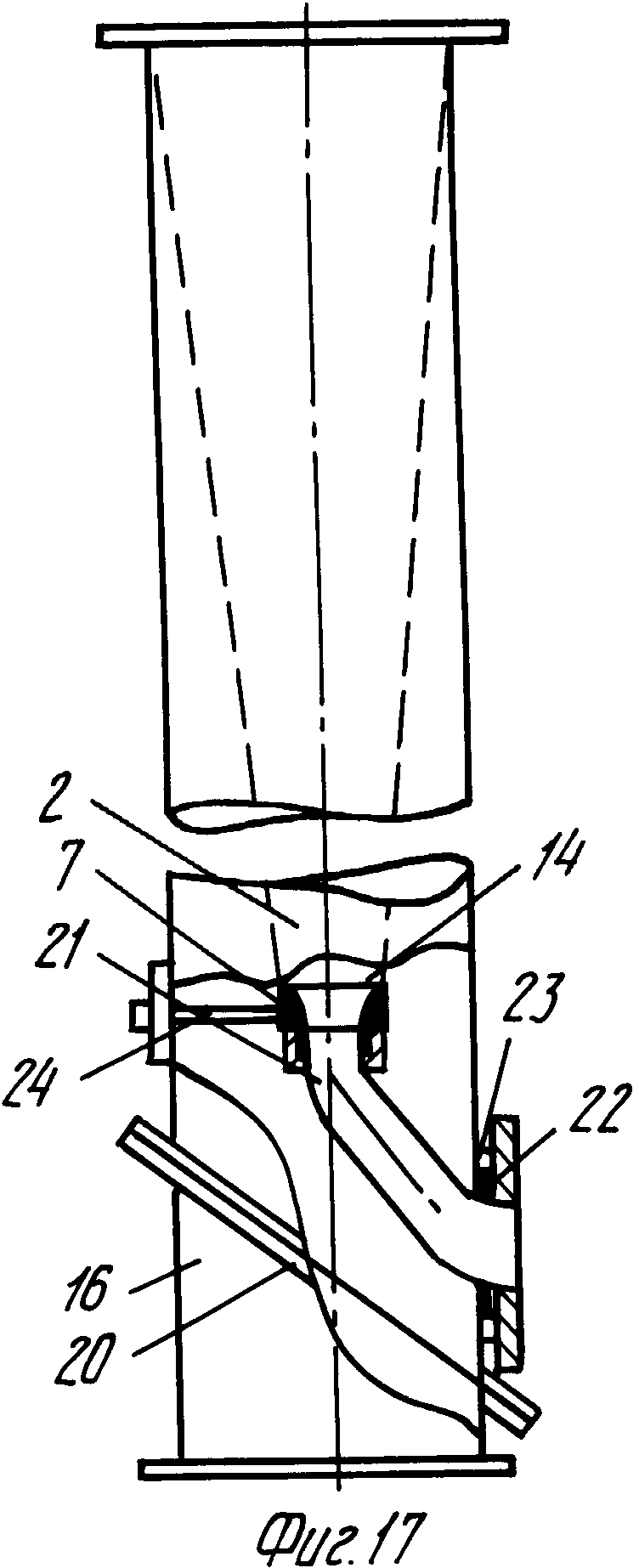

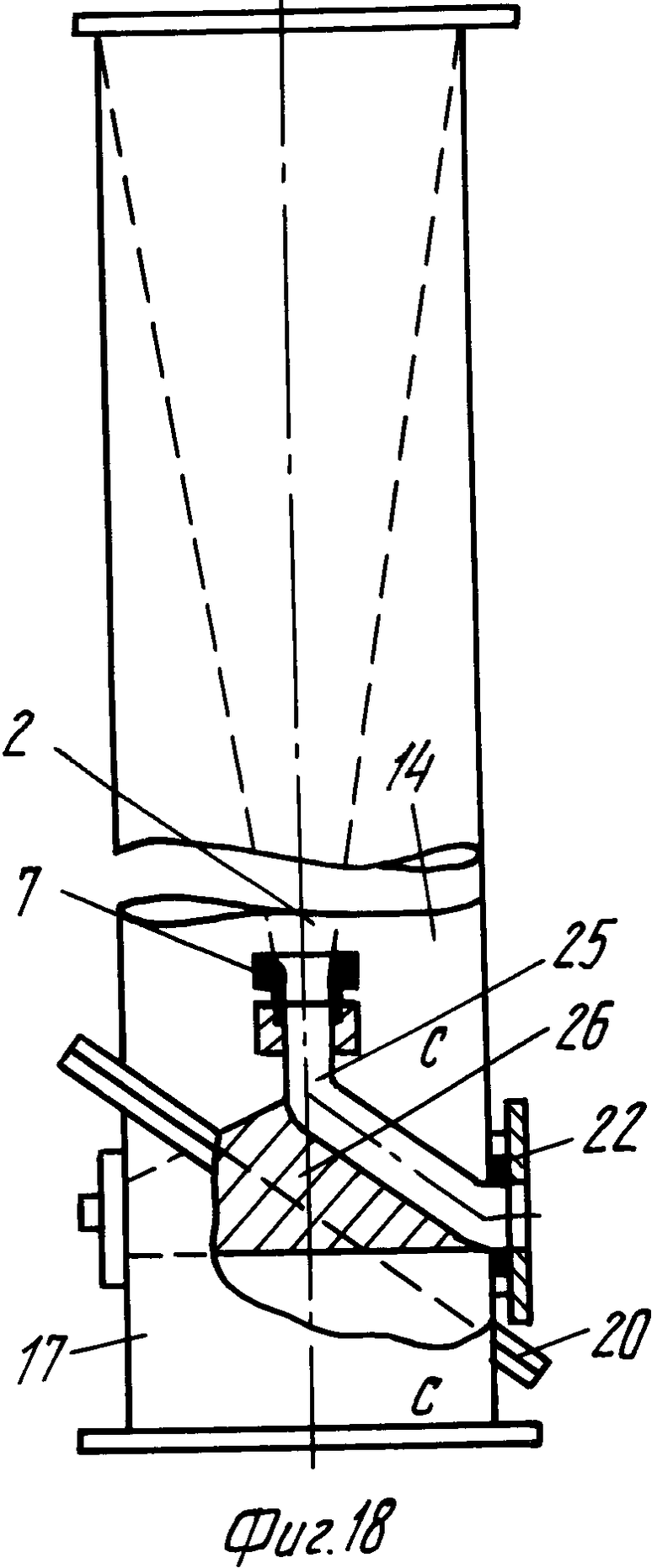

Их главными составляющими, как показано на фиг. 16-19, являются пылеотделяющий блок 2, экранирующий его кожух 14, пылеотводящий блок с прямым отводом пыли и перегнутым газоотводным коллектором 15 или с боковым отводом газа в прямом коллекторе 16, в том числе и в прямом коллекторе 17 со скошенными фланцами крепления.

4.1. Пылеотводные блоки. На фиг.16 представлен пылеотводной блок 15 с перегнутым газоотводным коллектором и прямым отводом пыли через пылеотводящий насадок 18. Этот насадок соединен с концевиком 7 последнего элемента пылеотводящего блока 2 и выходит вдоль оси симметрии с внешней стороны коллектора 15, имеющего фланец 19, плоскость которого также параллельна этой оси симметрии.

На фиг. 17 изображен вариант пылеотводного блока 16, имеющего скошенное фланцевое соединение 20 с кожухом 14.

Изогнутый пылеотводящий насадок 21 в такой конструкции имеет с одной стороны опору на концевике 7 пылеотделяющего блока 2, а с другой стороны фланцевое крепление 22 с уплотнением 23. Опора в месте 7 крепится на радиально стягиваемых стержнях 24.

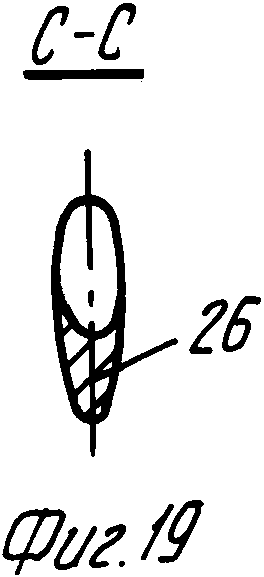

На фиг. 18 показан вид пылеотводного блока со скошенным фланцем 20 и пылеотводящим насадком, переходящим в обтекатель 26, который одновременно становится элементом крепления для сочленения блока 2 с насадком 25. Сечение по С-С показано на фиг.19.

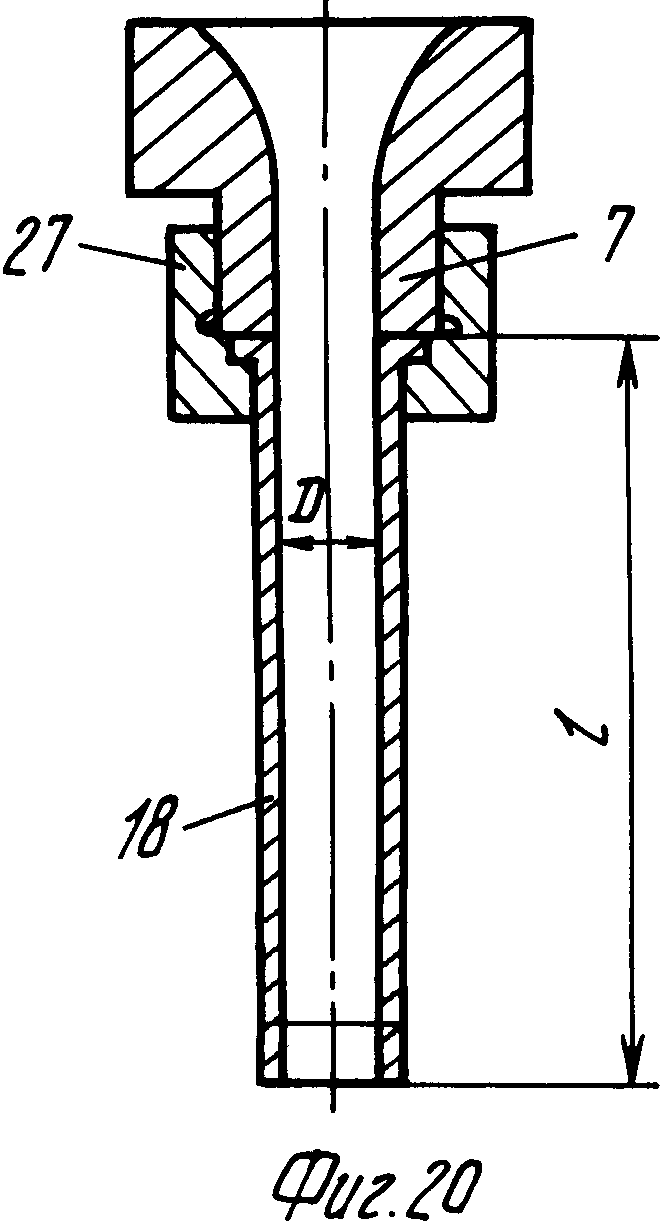

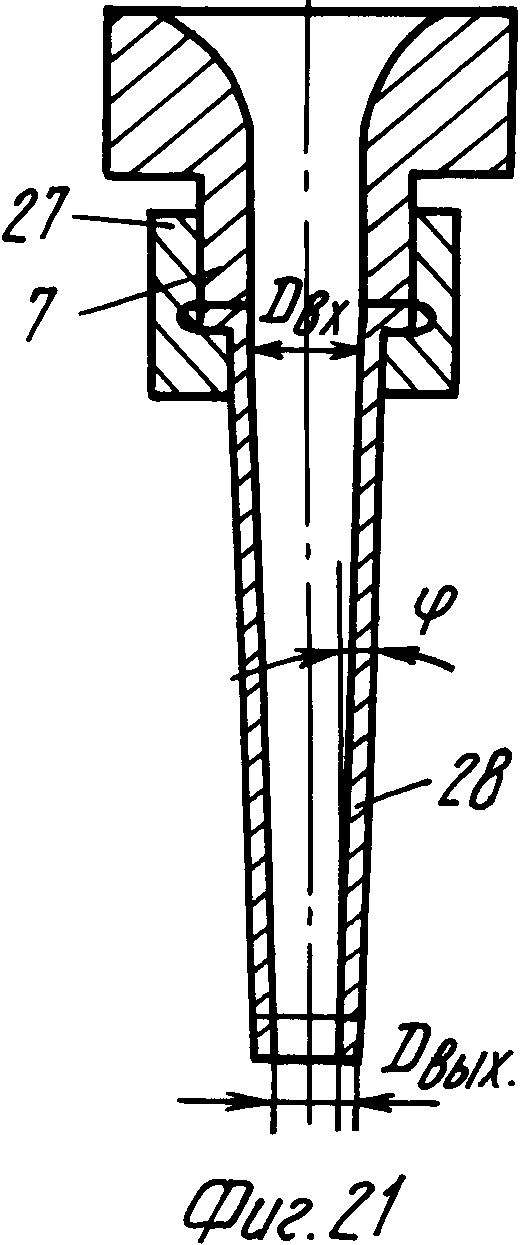

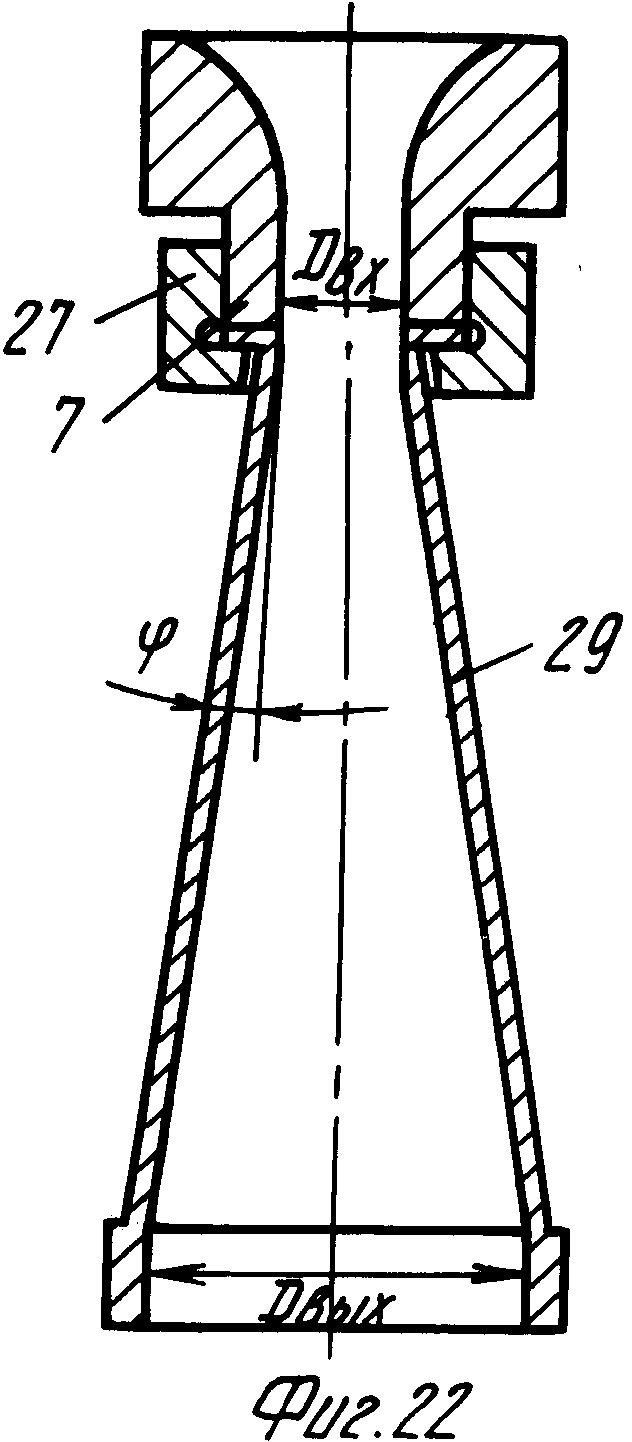

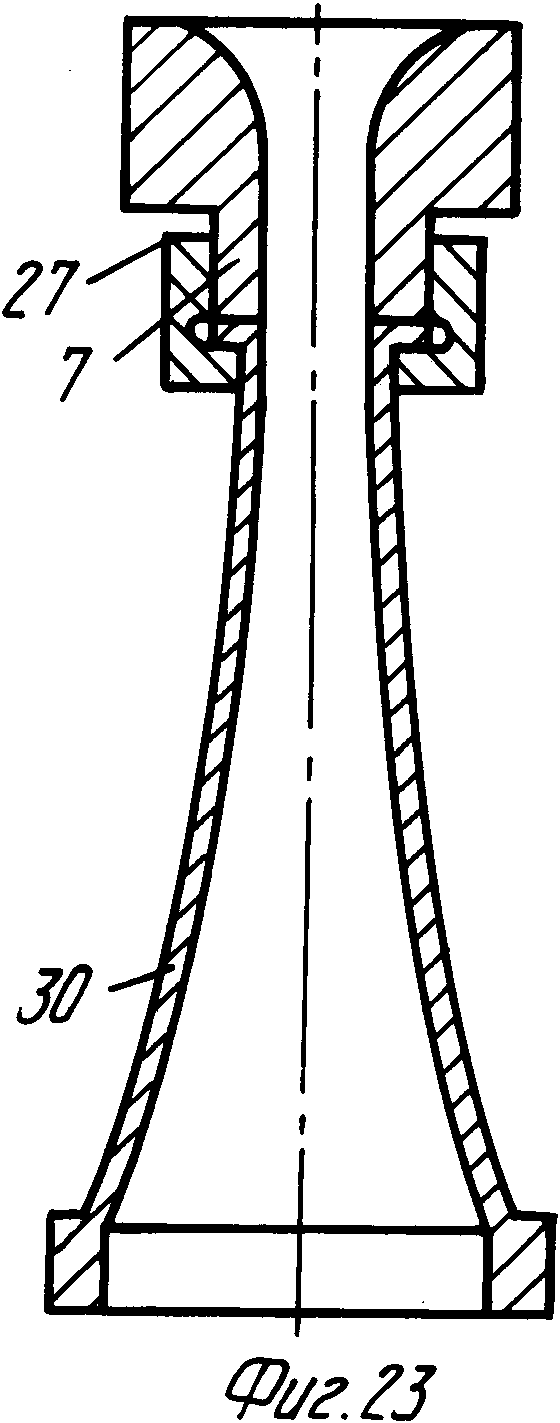

4.2. Пылеотводящие насадки. На фиг. 20-23 представлены возможные разновидности пылеотводящих насадок с элементами их крепления к концевикам блоков 2.

В варианте фиг. 20 насадок 18 имеет цилиндрическую форму и крепится к концевику 7 с помощью накидной гайки 27.

На фиг. 21 этот насадок выполнен в виде сходящегося конуса, а на фиг. 22 в виде расширяющегося конуса 29.

Коноидальный вариант 30 насадка, связанный со струйными течениями расширяющейся пылегазовой смеси, выходящей из пылеотделяющего блока, приведен на фиг. 23.

Представленные насадки соответственно фиг. 24 и 25 могут быть сжаты с сохранением оси 31 и 32 выхода потока и превращены в обтекатели 33 и 34 с целью уменьшения аэродинамического сопротивления таких насадок.

4.3. Аэродинамические пылеулавливающие модули с элементами защиты от их загрязнений. Для защиты элементов пылеулавливающих модулей от возможных залипаний, затвердевания, цементации и т.п. со стороны отделяемых от газов загрязнений, модули, как показано на фиг. 26 29 дополняются вводимыми в них устройствами ударных, колебательных и электромагнитных возмущений.

На фиг. 26 устройство ударного возмущения выполнено в виде подвижного элемента 35 электромагнита 36, который соединен с опорой крепления концевика 7 пылеотводного блока 2 штоком 37.

Согласно фиг. 27 шток 37 связан с обтекателем 26 пылеотводящего блока 17.

Соответственно фиг. 28 в модуль со стороны входа пылеотводящего блока 2 введен магнитострикционный вибратор 38, связанный с генератором ультразвука 39.

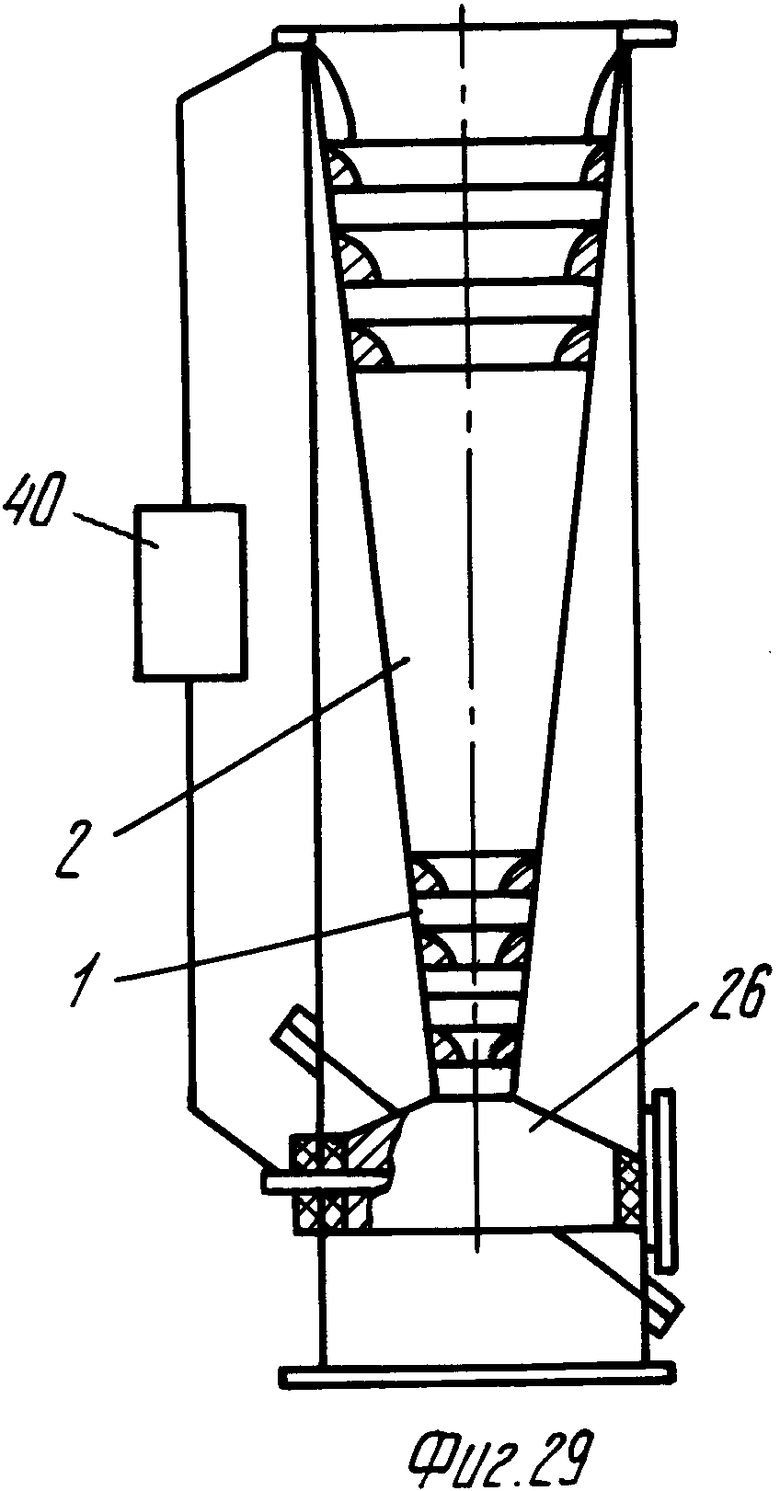

На фиг. 29 представлено решение с введением генератора электромагнитного удара и высокой частоты 40 между концами блока 2.

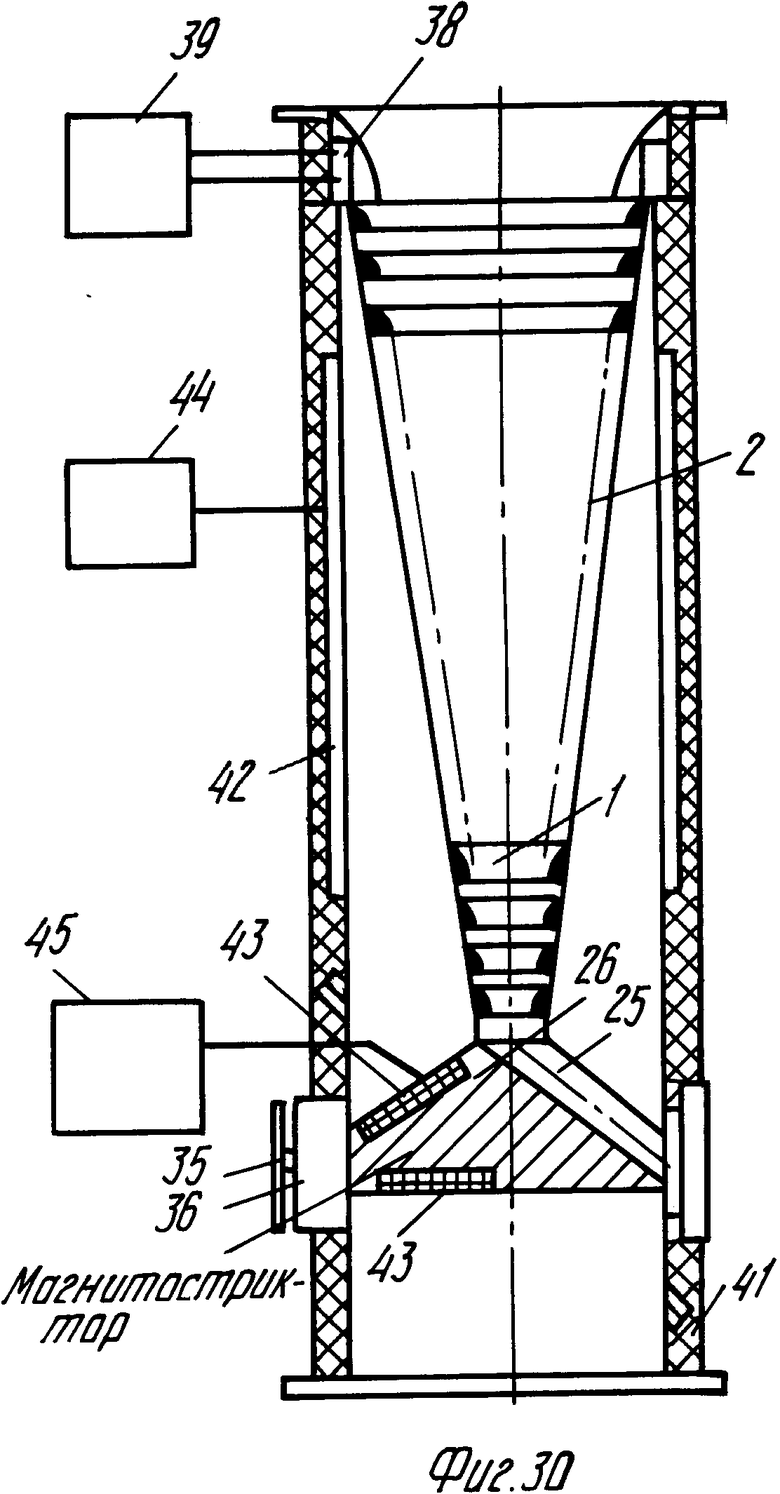

На фиг. 30 показано техническое выполнение модуля, совмещающее возможности ультразвуковых возмущений с ударными возбуждениями конических блоков как наиболее подверженных забиванию налипающими слоями пылеобразований. Одновременно здесь предусмотрены термонагрев и термозащита устройства в целом.

Общий пылеуловитель, содержащий конический блок 2, опору 26 с пылеотделяющей насадкой 25, электромагнит ударных возмущений 36, с внешней стороны кожуха 14 защищен элементами теплозащитной оболочки 41. Со стороны их внутренней части вмонтированы термонагреватели 42.

С одной из сторон электрически изолированной опоры 26 с пылеотводящей насадкой 25 имеется электрический вывод. На опоре, одновременно являющейся обтекателем и пылеотводящим насадком, имеется намотка 43. Сама опора изготавливается из магнитострикционного материала. Возбуждение ее как вибратора реализуется через генератор 45.

Со стороны входной части конических блоков ультразвуковые возмущения могут формироваться генератором 39 и магнитостриктором 26.

Источником термонагрева всей конструкции через термонагреватели является блок 44.

5. Установки для аэродинамической очистки воздушных сред.

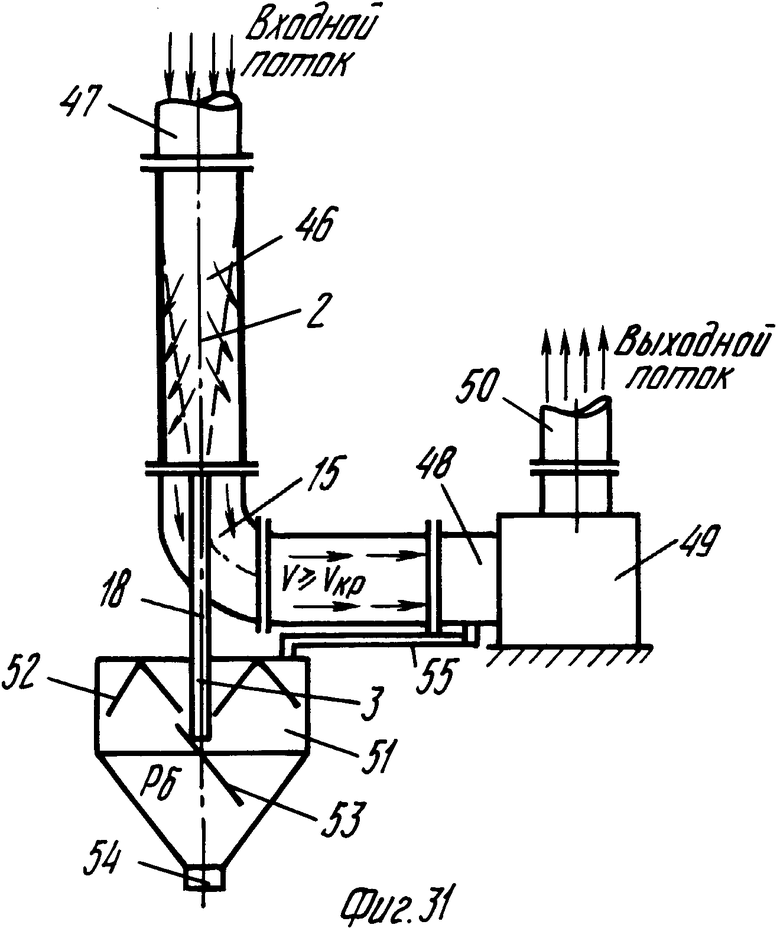

5.1. Одноступенчатая установка с системой подключения к газопротягивающему агрегату. Основу установок аэродинамической очистки газовых сред, движущихся по каналам газоходов, составляет минимальный комплекс, входящий в состав устройств и связей между ними, показанный на фиг. 31.

Этот комплекс включает аэродинамический пылеулавливающий модуль 46, подключенный входным концом к газоходу 47, по которому поступает требующий очистки воздух, а со стороны его газоотводного коллектора 15 через входной патрубок 48 к газопротягивающему агрегату 49.

Очищаемый поток выходит через его выходной патрубок 50.

Пылеотводящий насадок 18 от пылеотводящего блока 2 введен в пылеосадительный бункер 51 с имеющимся в нем лабиринтным фильтром в виде системы перегородок из пластин 52. У конца насадка 18, от которого пылевая масса поступает в бункер, встроен пылегасящий лоток 53.

Бункер 51 имеет герметично действующий ссыпной затвор 54. Для обеспечения в бункере разряжения относительно входной части пылеотводящего насадка 18 его полость после лабиринтного фильтра соединяется с входным патрубком газопротягивающего агрегата 49 через соединительную трубку 55.

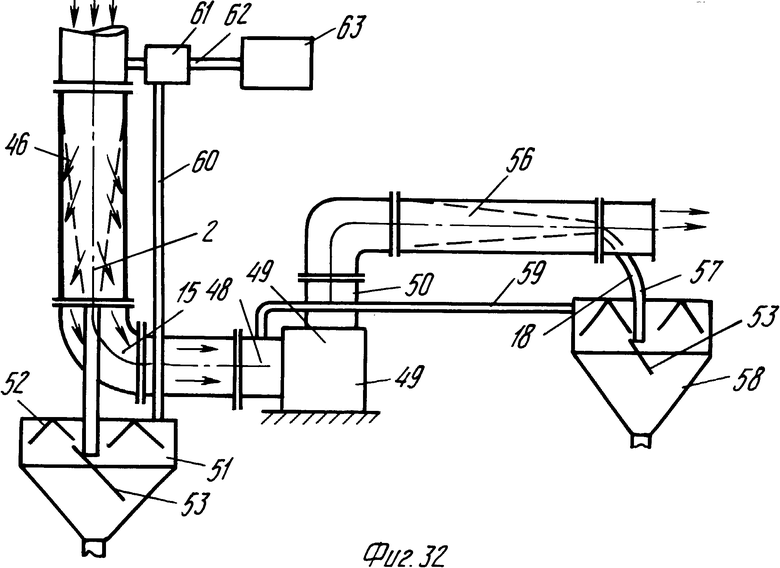

5.2. Двухступенчатая установка. Эффективность одноступенчатой установки по пылеочистке воздушных сред может быть увеличена за счет подключения к ней по нагнетательной части газопротягивающего агрегата 49 второго пылеулавливающего канала (фиг. 32). В этом случае к выходному патрубку 50 газопротягивающего агрегата подключается второй модуль 56, который через пылеотводящий блок и патрубок 57 соединяется с вторым бункером 58. Внутренняя полость последнего с помощью трубы 59 подключена к всасывающему входу 48 агрегата 49.

С целью уменьшения пылевых остатков из первого бункера 51 во входную часть газохода, подключенного к газопротягивающему агрегату 49, полость бункера 51 связывается через трубу 60 с входом первого модуля 46 через инжектор 61, вторым входом которого является соединительный отвод 62 от источника 63 повышенного давления воздуха.

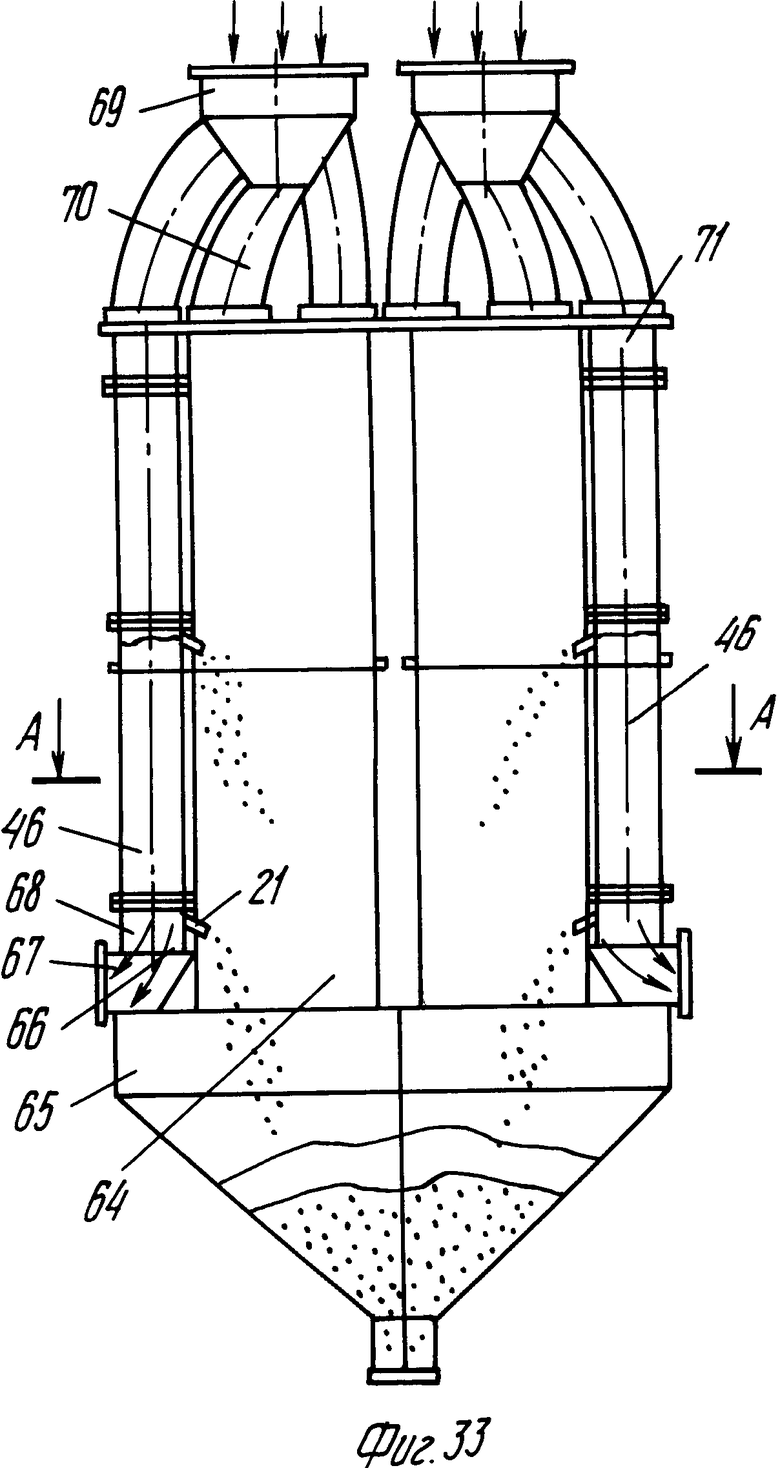

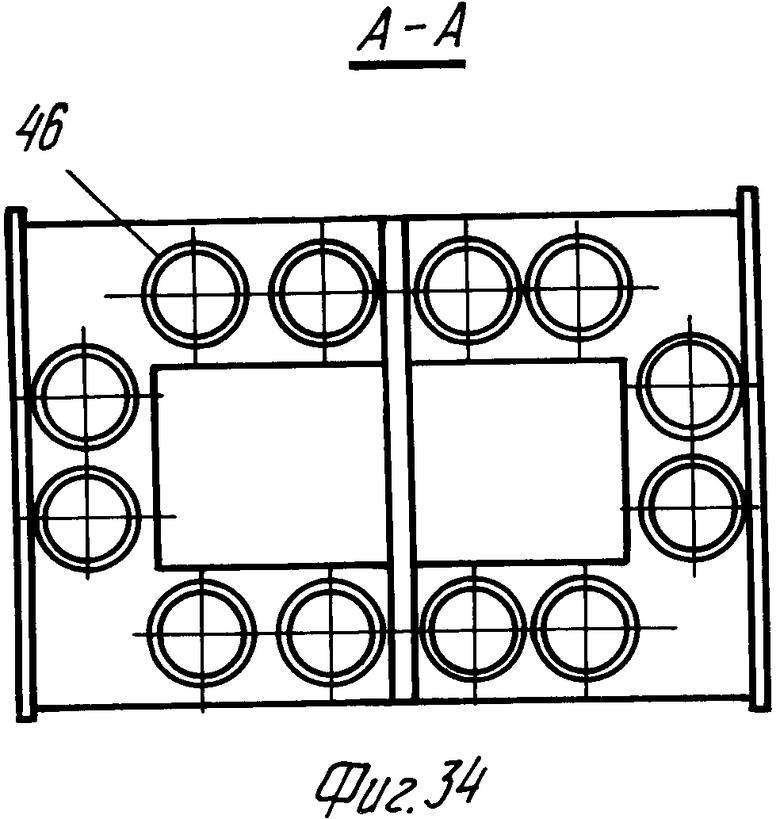

5.3. Установка для аэродинамической очистки воздушных сред от пыли средней производительности. Соединение аэродинамических пылеулавливающих модулей в единый параллельный блок позволяет существенно увеличить производительность пылеочистки более мощных воздушных потоков. На фиг.33 и 34 основу установки, рассчитанной на расходы воздушных масс в пределах до 60000 м3/ч, составляет ряд пылеулавливающих модулей типовой конструкции, подключенных к единому газораспределительному коллектору по входу и выходу, а также к единым устройствам пылеосадительной камеры и пылеосадительного бункера. Здесь стойка пылеосадительной камеры 64 представлена в виде тонкостенной коробки или цилиндра, закрытой в верхней части и переходящей внизу в полость пылеосадительного бункера 65.

Вдоль вертикальной стенки пылеосадительной камеры установлена система типовых модулей 46, имеющих связь с камерой 64 через пылеотводящие насадки 21.

Выходная часть пылеулавливающих модулей 46 подключена к выходному газораспределительному коллектору 66, имеющим фланцевую часть 67.

В верхней части установки имеется входной газораспределительный коллектор 69, в который поступает поток воздуха, требующий очистки от пыли. Этот коллектор за счет сходящейся конической части, переходящей по центру в один из газоотводов 70, не имеет застойных зон для накапливания пылевых отложений.

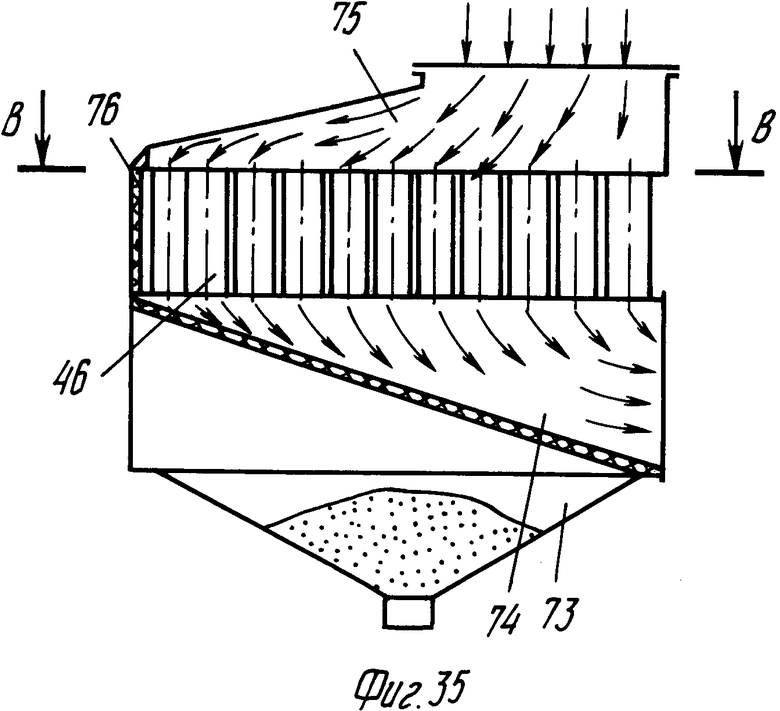

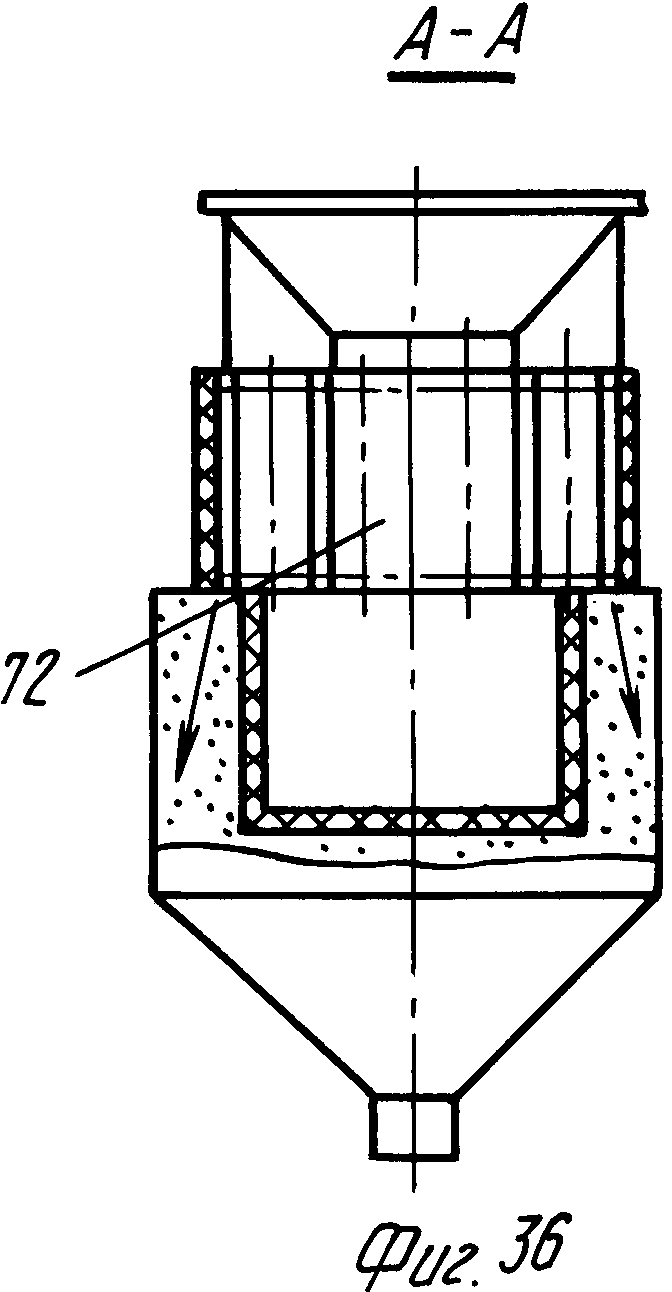

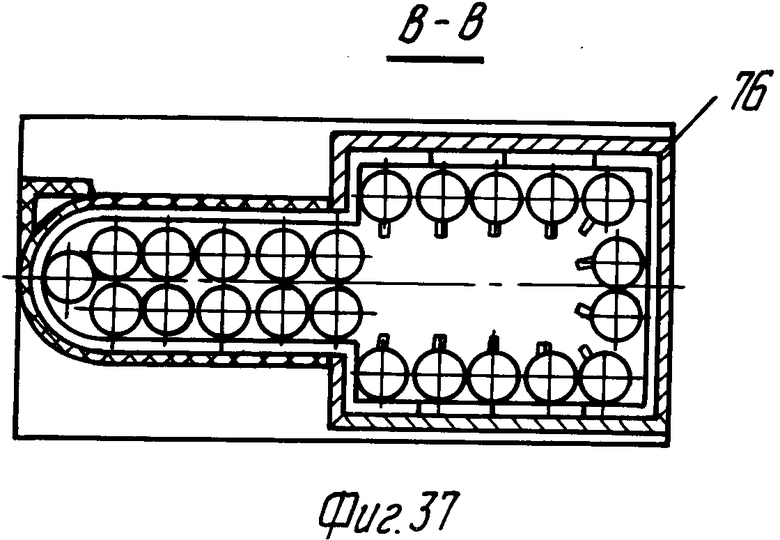

5.4. Установка для аэродинамической очистки воздушных масс большой производительности. Техническое решение, позволяющее реализовать пылеочистку воздушных потоков свыше сотен тысяч кубических метров в час, представлено фиг. 35-37. Здесь пылеосадительная стойка 72 установлена по П-образному периметру основания пылеосадительного бункера 73. Она выполнена так, что ее внутренняя часть переходит в выходной газоотводный коллектор 74.

На внешней части со стороны пылеосадительной стойки подведен входной газораспределительный коллектор, в частности в виде клиновидной полости 75.

Между основанием пылеосадительного бункера вдоль периметра пылеосадительной стойки 72 установлена батарея аэродинамических пылеулавливающих модулей с отводом от них пыли через стойку 72.

Для термоизоляции всей установки введен термозащитный экран 76.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ ПЫЛЕОЧИСТКИ ВОЗДУШНОЙ ЗОНЫ ССЫПКИ И ТРАНСПОРТИРОВКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104749C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ПОДАВЛЕНИЯ И УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ПЫЛЕВЫХ ЗАГРЯЗНЕННЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103047C1 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ | 1994 |

|

RU2112584C1 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛОВИТЕЛЬ | 1994 |

|

RU2102117C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ БИНАРНЫЙ АЭРОДИНАМИЧЕСКИЙ МОДУЛЬ | 1994 |

|

RU2106902C1 |

| УСТРОЙСТВА И СПОСОБ МЕХАНИЧЕСКОЙ САМООЧИСТКИ АЭРОДИНАМИЧЕСКОГО ПЫЛЕУЛАВЛИВАЮЩЕГО МОДУЛЯ | 1995 |

|

RU2106901C1 |

| ГАЗОДИНАМИЧЕСКИЙ АППАРАТ ПЫЛЕВОЙ ОЧИСТКИ ДЫМОВЫХ ВЫБРОСОВ | 1992 |

|

RU2050938C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУШНО-ПЫЛЕВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОЧИСТКИ | 2017 |

|

RU2664985C1 |

| Воздухоочиститель | 1983 |

|

SU1204235A2 |

| ПЫЛЕОСАДИТЕЛЬНАЯ УСТАНОВКА РОГОЖНИКОВА | 1991 |

|

RU2008068C1 |

Использование: очистка воздуха от пыли. Сущность изобретения: способ аэродинамической очистки воздушных сред от пыли включает подачу загрязненного воздуха в полость аэродинамического концентратора пыли, в которой соосно установлен пылеотделительный блок в виде конически или клиновидно сходящейся системы профилированных круглых или линейчатых элементов, вывод воздуха через боковые зазоры между элементами послойно с разворотом образующихся струй в каждом слое, многократный квантовый перевод пылевых частиц от слоя к слою в пределах зазоров. Затем воздушный поток направляют в бункер с пониженным давлением, а входящий в бункер воздух через фильтр подают снова во входную часть концентратора. Аэродинамический пылеулавливающий модуль содержит конический или клиновидный аэродинамический пылеотделительный блок, к входной части которого присоединен конический воздухосборник, а к выходной - пылеотводной блок, включающий пылеотводящий насадок и устройство ударных возмущений. Установка для аэродинамической очистки воздушных сред (три варианта) содержит пылеулавливающий модуль бункер, внутрь которого введен пылеотводящий патрубок, лабиринтный фильтр и газопротягивающий агрегат. 5 с. и 6 з.п. ф-лы, 37 ил.

где ρч - удельная плотность пылевых частиц;

ρв - удельная плотность воздуха;

rч радиус пылевых частиц;

Rо радиус цилиндрической полости концентратора пыли;

q ускорение свободного падения;

Cх коэффициент аэродинамического сопротивления частиц,

толщину слоев воздуха, колинеарных касательным к концам профилей элементов, перед входом в боковые зазоры определяют из соотношения

ширину боковых зазоров между профилированными элементами выбирают в пределах

а высоту сечений профилей элементов оценивают величиной

при этом профили сечений элементов в плоскостях, проходящих через оси симметрии аэродинамического концентратора пыли, выполняют монотонно криволинейными, переходящими на выходе по концам в образующие цилиндров или конусов, с последующим скачкообразным угловым скосом.

| US, авторское свидетельство, 1804340, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1994-09-05—Подача