Изобретение относится к устройствам пылеочистки воздуха.

Известно устройство, содержащее систему колец, образующих сужающуюся коническую полость со входными и выходными воздухозаборниками (Справочник по пылеулавливанию /Под ред. А.А. Русанова. М., 1975, с. 54-55).

Известен также патент Российской Федерации N 1804340 "Устройство для разделения двух и более компонентных текучих сред", основу которого составляет конически сходящаяся система колец с криволинейной обтекаемой поверхностью и с острой кромкой срыва потока, позволяющая осуществить отделение дисперсных частиц от запыленного воздуха.

Недостатком первого устройства является неэффективность пылеулавливания из-за отсутствия оптимизированных условий обтекания аэродинамически непрофилированных колец.

Во втором случае устройство позволяет осуществлять очистку воздуха от пылевых включений только в каналах организованного и ламинарного движения пылегазового потока.

Целью представленного изобретения является решение задачи пылеочистки в условиях неорганизованных пылевых выбросов в окружающее пространство в зонах перегрузки и транспортировки мелкодисперсных сыпучих материалов.

Поставленная цель достигается тем, что у входа из ссыпающего желоба формируется объемная локальная зона, не более ширины транспортера, с градиентом давлений, направленным внутрь этой зоны, за счет газопротягивания через воздухозаборник с скоростями, большими некоторой критической скорости, и создания условий струйных течений, ламинарно-переходящих из полости ссыпающего желоба в канал воздухозаборника, при этом образованный пылевой поток в протяженном канале желоба, вместе с частью сыпучего материала захватывается струйными течениями и направляется в аэродинамический пылеулавливающий модуль (аэродинамический концентратор пыли), после которого снова отделяется, уплотняется и через пылеосадительный бункер возвращается на транспортер, а недоочищенный воздух после забора из зоны пространственного пылеобразования в качестве организованного потока направляется в замкнутый канал последующей пылевой очистки на основе действия, также аэродинамических пылеулавливающих модулей.

Устройство, поясняющее данный способ, представлено на чертеже.

Оно содержит протяженный ссыпающий желоб 1, мелкодисперсный материал 2, подвижный транспортер 3, воздухозаборник 4, газоход 5, аэродинамический концентратор дисперсных частиц (аэродинамический пылеулавливающий модуль) 6, пылеотводной насадок 7, соединительный бункер 8, наклонный ссыпающий поток 9, аэродинамический пылеулавливающий модуль 10, пылеотводной насадок 11, пылеосадительный бункер 12, наклонный ссыпающий поток 13, входной коллектор вентилятора 14, вентилятор 15, аэродинамический пылеулавливающий модуль 16, пылеотводной насадок 17, осадительный бункер 18, наклонный ссыпающий поток 19, отсасывающий коллектор 20, эжектор 21, патрубок повышенного давления 22, регулируемый щелевой разрыв 23, пылегасящий затвор 24.

Работа устройства состоит в следующем.

В описываемом техническом решении желоб должен иметь замкнутый трубчатый или коробчатый вид. Он является не только носителем ссыпаемого мелкодисперсного материала, но и пылевой смеси, образованной на основе этого материала. Более крупная и менее летучая часть дисперсного вещества ссыпается на транспортер 3, в частности ленточного типа, перемещающий данное вещество с заданной скоростью V.

Чтобы устранить возможность выхода пылевого потока за пределы конвейера, необходимо исключить все виды возможных заборов воздуха, взаимно влияющих друг на друга, оставив только один в локальной зоне непосредственного выхода из ссыпающего желоба 1. С этой целью воздухозаборник 4, шириной не большей ширины транспортера, устанавливается у выхода желоба 1 так, что струйные течения захватываемого потока переходят из его полости в полость воздухозаборника 4 и газохода 5. Такое формирование течений в заданном направлении обеспечивается обжатием локальной зоны разряжения воздуха с помощью засасывания воздухозаборником газа со скоростями, превышающими некоторое критическое значение.

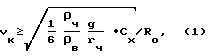

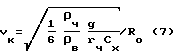

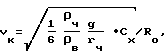

Порядок оценки такой скорости может быть определен зависимостью

где ρч и ρв удельная плотность дисперсных частиц и воздуха,

rr - средний радиус улавливаемых частиц,

g - ускорение сил тяжести,

Cx - коэффициент аэродинамического сопротивления частиц,

Ro - радиус газохода цилиндрической формы.

Физически протягивание пылегазовой смеси со скоростями, превышающими значение Vk, сводится к отраву твердых частиц, взаимно удерживающих друг друга за счет шероховатости и сил трения, от твердых обтекаемых поверхностей элементов газохода и пылеулавливающих модулей.

При созданных условиях легколетучая смесь пылевых частиц, формируемая в предыдущих участках технологической цепи, а также в самом желобе до выхода из него вытягивается и организованно направляется в аэродинамический пылеулавливающий модуль 6, в данном случае выполняющий функции транспортера дисперсного материала. Сконцентрированный и уплотненный поток частиц рабочего вещества и пыли, пройдя пылеотводной патрубок 7, осаждается в пылеосадительном бункере 8, а затем без пылеобразования скатывается по наклонному лотку 9 в общий поток транспортировки технологического материала на транспортер 3.

Таким образом, первая часть устройства обеспечивает своеобразный аэродинамический барьер для выхода пылевых включений в окружающее воздушное пространство в зоне ссыпки дисперсных материалов. Этот барьер формируется локализацией объемного распределения градиентов давлений, направленных к оси симметрии воздухозаборника газохода. При этом вместе с пылевыми образованиями захватывается и часть рабочего вещества, которая затем снова возвращается на конвейер общей транспортировки.

После приостановки пространственного распыления частиц и перевода их в организованный поток, далее осуществляется доочистка воздуха.

Техническим средством такой доочистки служит аэродинамическое пылеулавливание, поясняемое фиг. 1а. Его основу составляет аэродинамический пылеулавливающий модуль 10, пылеотводной патрубок 11 и осадительный бункер 12. Через наклонный ссыпной поток 13 сконцентрированные частицы пыли снова возвращаются на конвейер транспортера 3. Вышедший газовый поток через коллектор 14 направляется в воздухозаборную часть вентилятора 15.

Последняя ступень доочистки воздуха от пылевых включений реализуется с помощью третьего аэродинамического модуля 16, подключенного со стороны выхода вентилятора с повышенным давлением выходящего потока. Затем через насадку 17, бункер 18 и наклонный поток остатки уловленной пыли возвращаются на транспортер.

Для обеспечения тяги пылегазовой смеси из бункера 18, в нем, относительно среза патрубка 17, создается разряжение воздуха путем подключения его полости через коллектор 20 ко входной части вентилятора 15.

Аналогичным образом задача решается и для бункера 12.

В первом случае пылевые частицы, выносимые из бункера 18, после реализации цикла пылеулавливания в аэродинамическом пылеулавливающем модуле по замкнутому циклу вновь попадают на вход этого модуля.

Эффект пылеулавливания третьей ступени даст пылевой остаток, из расчета массы в одном кубическом метре, в виде

Δm3= ΔM3•K3•δ3, (2)

где ΔM3 - масса пылевых включений на входе концентратора 18,

K3 - его коэффициент недоочистки, как относительная доля неуловленной пыли,

δ3 - коэффициент выноса пыли через отсасывающий коллектор 20.

Результат запыленности газа после 2 ступени его очистки определится, как:

Δm2≈ ΔM2•K2+ΔM2•K2•δ2, (3)

где ΔM2 - пылевая масса на входе блока 10,

k2 - коэффициент остаточной пыли после второго концентратора 12,

а δ2 - коэффициент выноса пыли через отсасывающий коллектор 20 бункера 12.

Разряжение в наиболее перегруженном пылью бункере 8 создается за счет его подключения ко входному газоходу 5 через эжектор 21, подключенный к источнику повышенного давления воздуха через патрубок 22.

Эффективность пылеочистки первой ступени на фиг. 1а также будет определяться замкнутостью потока, выходящего из бункера 8, и может быть оценена соотношением:

Δm1= ΔM1•K1+ΔM1•K1•δ1= ΔM1•K1(1+δ1), (4)

где ΔM1 - выходная масса пыли,

k1 - коэффициент недоочистки пылеулавливающего блока,

δ1 - коэффициент выноса частиц из бункера.

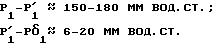

Процесс протягивания пылегазовой смеси на рабочих участках всего комплекса обеспечивается следующими оценками перепадов давлений в соответствующих сечениях, в частности для известково-доломитных пылей:

P3>P0,

где P0 - атмосферное давление

при критических значениях скоростей Vк.

Vк≥18 м/с.

Основу аэродинамического пылеулавливающего модуля, как показано на фиг. 1б, составляет конически сходящаяся система специально профилированных колец 24, на узком конце заканчивающаяся пылеотводной насадкой 25. Блок 24 осесимметрично вмонтирован в цилиндрический кожух 26, имеющий входной воздухозаборник 27.

Существо принципа действия модуля сводится к формированию наклонных экранирующих фронтов в виде слоев, в пределах выхода газового потока через профилированные боковые зазоры, в которых резко меняется градиент осевых скоростей газовых течений, и от которых дисперсные частицы как бы рекошетируют в направлении к центральной оси симметрии таких течений, при условии их ламинарности и осесимметричности.

Образование подобных экранирующих фронтов предопределяется разными законами движения сплошных и дисперсных сред. В первом случае, для описания газовых потоков могут быть использованы уравнения газодинамики, включая уравнения состояния сплошных сред, а во втором случае, дисперсные частицы подчиняются Ньютоновским законам движения дисперсных масс, с учетом сил вязкого трения и многослойности той среды, в которой они перемещаются.

В представленном техническом решении эффективное действие аэродинамического пылеулавливающего модуля начинается только при скоростях течений потока, превышающих некоторое критическое значение. В этом случае гарантируется динамический захват газовыми струями сыпучего материала, включая и более мелкие пылевые частицы.

Эффективность захвата сыпучего материала вместе с пылевыми включениями регулируется щелевым разрывом 23 в газоходе 5 после воздухозаборника 4.

Условия взаимного удерживания частиц на твердых поверхностях газохода и элементов пылеулавливания, а также их срыва газовым потоком, поясняются фиг. 1в. Здесь видно, что более верхние слои частиц могут ориентироваться во впадинах предыдущих слоев таких же включений или между гребнями шероховатых поверхностей.

В частности, частица 28, имитируемая шарообразной формой радиуса rr и массой mr, может задерживаться в провалах между аналогичными частицами 29 и 30.

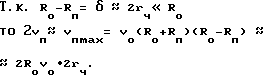

Увлечение такой частицы потоком определяется превышением момента Mд динамических сил срыва Fv, вызванных движением газовых струй со скоростями Vп, над моментом Mст, удерживающим эти частицы в статическом положении. Тогда согласно фиг. 1г,

Mд≥Mст;

где mrg - силы массовых ускорений тяжести. Откуда .

.

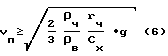

С учетом параболической зависимости Vп в канале, близком к представлениям о цилиндре, имеем:

vп= vo(R

где V0 - скорость основного потока по центральной оси канала,

Rо - радиус канала,

Rп - радиус в зоне расположения пылевой частицы.

Из полученного результата и (6) с учетом, что  следует:

следует:

В качестве примера при  = 2•103, rr = 10-3 см, Rо = 10 см, Cх = 1, Vк = 18 м/с.

= 2•103, rr = 10-3 см, Rо = 10 см, Cх = 1, Vк = 18 м/с.

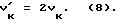

Доведение модели удержания частиц у поверхностей до более жесткого варианта, как показано на той же фиг. 1г, даст удвоенный результат:

Таким образом, реализация технологии подавления пространственных пылеобразований в зоне ссыпки транспортировки дисперсных материалов требует формирования газовых течений в пылеулавливающей системе со скоростями, превышающими критические значения, и в частности 18 м/с.

Общая эффективность пылевой очистки воздушной зоны ссыпки и транспортировки мелкодисперсных материалов качественно дополняется введением пылегасящего затвора 24, который устанавливается на конце ссыпающего желоба 1. Такой затвор выполняется в виде эластичного пыленепроницаемого по стенкам рукава, герметично крепящегося к срезу ссыпающего желоба, и имеющего на выходе сужение, соприкасающееся с уносимым транспортером сыпучим материалом, приводящее к формированию выше среза желоба столба такого материала, который и гасит гидравлические удары и вихреобразования, подавляя тем самым пылеобразование.

Поступающая в желоб 1 порошковая масса без запыления как бы выдавливается из затвора и без динамических возмущений далее увлекается транспортером 3.

Функции пылегасящего затвора 24 могут выполняться и автоматически действующей заслонкой на выходе желоба и обеспечивающей периодическую ссыпку порошка на транспортер в условиях прямого контакта струи такого порошка с увлекаемой транспортером массой сыпучего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ПОДАВЛЕНИЯ И УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ПЫЛЕВЫХ ЗАГРЯЗНЕННЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103047C1 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ | 1994 |

|

RU2112584C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД ОТ ПЫЛИ, АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ МОДУЛЬ И УСТАНОВКА ДЛЯ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД (ВАРИАНТЫ) | 1994 |

|

RU2100052C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ БИНАРНЫЙ АЭРОДИНАМИЧЕСКИЙ МОДУЛЬ | 1994 |

|

RU2106902C1 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛОВИТЕЛЬ | 1994 |

|

RU2102117C1 |

| УСТРОЙСТВА И СПОСОБ МЕХАНИЧЕСКОЙ САМООЧИСТКИ АЭРОДИНАМИЧЕСКОГО ПЫЛЕУЛАВЛИВАЮЩЕГО МОДУЛЯ | 1995 |

|

RU2106901C1 |

| ГАЗОДИНАМИЧЕСКИЙ АППАРАТ ПЫЛЕВОЙ ОЧИСТКИ ДЫМОВЫХ ВЫБРОСОВ | 1992 |

|

RU2050938C1 |

| Циклон-пылеотделитель | 1978 |

|

SU889105A1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ЗАПЫЛЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034633C1 |

| Установка для обеспыливания воздуха при классификации карбонатного песка | 1986 |

|

SU1420182A1 |

Способ пылеочистки неорганизованных пространственных пылевых выбросов в местах ссыпки и транспортировки мелкодисперсных материалов путем формирования объемной локальной зоны, не более ширины транспортера, с градиентом давлений, направленных внутрь это зоны, за счет газопротягивания через воздухозаборник со скоростями потока, превышающими критическую скорость, при этом образованный пылевой поток в протяженном канале желоба вместе с частью сыпучего материала захватывают струйными течениями и направляют в аэродинамический пылеулавливающий модуль, после которого снова отделяют, уплотняют и через пылеосадительный бункер возвращают на транспортер, а недоочищенный воздух, после забора из зоны пространственного пылеобразования, в качестве организованного потока направляют в замкнутый канал последующей пылеочистки на основе действия также аэродинамических пылеулавливающих модулей. Устройство аэродинамической пылеочистки воздушной зоны ссыпки и транспортировки мелкодисперсных материалов содержит протяженный ссыпающий желоб, подвижный транспортер, аэродинамические пылеулавливающие модули, пылеосадительные бункеры и газопротягивающий аппарат, причем у входа ссыпающего желоба, в пределах его ширины устанавливается воздухозаборник, переходящий в газоход, соединенный со входом аэродинамического пылеулавливающего модуля, который подключен к пылеосадительному бункеру. 2 с. з.п. ф-лы, 1 ил.

где ρч/ρв - отношение удельных плотностей пылевых частиц и воздуха;

g ускорение сил земного тяготения;

rч радиус пылевых частиц;

Cx их коэффициент аэродинамического сопротивления;

Ro радиус засасывающего газохода,

и организации струйных течений, ламинорно переходящих из полости ссыпающего желоба в канал воздухозаборника, при этом образованный пылевой поток в протяженном канале желоба вместе с частью сыпучего материала захватывают струйными течениями и направляют в аэродинамический пылеулавливающий модуль, после которого отделяют, уплотняют и через пылеосадительный бункер возвращают на транспортер, а недоочищенный воздух после забора из зоны пространственного пылеобразования в качестве организованного потока направляют в замкнутый канал последующей пылеочистки на основе действия аэродинамических пылеулавливающих модулей.

| Справочник по пыле- и золоулавливанию / Под ред | |||

| А.А.Русанова - М.: Химия, 1975, с.54 и 55. |

Авторы

Даты

1998-02-20—Публикация

1994-09-05—Подача