Изобретение относится к пылеулавливающим устройствам, используемым в системах очистки газовых выбросов.

Известно устройство пылеотделения и пылеулавливания жалюзийного типа по авт.св. СССР N 904743, кл. B 01 D 45/06, 1979.

В таком устройстве недостаточно эффективно осуществляется процесс пылеотделения от входного воздушного потока из-за отсутствия специального профилирования обтекаемых жалюзийных элементов, а также из-за отсутствия экранирующего кожуха, способствующего формированию устойчивого осесимметричного ламинарного потока, обеспечивающего стабильность процесса пылеотделения в пределах струйных течений.

Известно также решение по патенту США N 3 342024, кл. 55-443, 1967, в котором использован сдвоенный вариант устройства жалюзийного типа, но и такое устройство не дает высокой эффективности пылевой очистки воздушных потоков, так как в них не решены вопросы оптимизации согласования между двумя последовательно соединенными частями пылеуловителей.

Ближайшим аналогом к изобретению является патент СССР N 1804340, кл. B 01 D 45/04, 1993, в котором использована конически сходящаяся система колец специального профиля, вмонтированная в осесимметричный цилиндрический кожух.

Такой вариант аэродинамического модуля способен отделять от воздушного потока дисперсные частицы с эффективностью до 95% и более, но только в условиях отсутствия каких-либо эффектов увлажнения, затвердевания и цементации пылевой массы на конструктивных элементах.

При очистке налипающих пылей, такое устройство становится неработоспособным.

Задачей изобретения является обеспечение работоспособности устройства в указанных условиях.

Поставленная задача решается тем, что в устройстве для механической самоочистки аэродинамического пылеулавливающего модуля, содержащего входной формирующий конус и аэродинамический концентратор в виде конически или клиновидно сходящейся системы колец или пластин со щелями между ними, в щелях установлены упругие пластинчатые элементы с режущими кромками, профили которых выполнены совпадающими с профилями щелей, ориентированные с возможностью вибраций на струне или стержне, расположенном вдоль касательной к концентратору, который установлен с возможностью вращения посредством червячного колеса или колеса с зубчатым зацеплением, присоединенного к входной части формирующего конуса, приводного блока, концевика концентратора, опирающегося на подшипниковые опоры, и цилиндрического экранирующего кожуха, в котором подвижно установлена выполненная тонкостенной и с прорезями входная часть формирующего конуса.

Кроме того, червячное колесо соединено через червяк с приводным блоком; очищающий элемент может быть выполнен в виде перегнутой и сдвоенной пластины, имеющей по краям острые кромки, при этом место перегиба имеет вид цилиндра, по оси которого расположена струна; очищающий элемент может быть выполнен в виде перегнутой пластины и иметь три плоскости, две из которых выполнены режущими, а третья имеет по краям лепестки с отверстиями, в которых расположены струна или стержень; очищающий элемент может быть выполнен в виде натянутой упругой ленты с гребенчатыми надрезами, облегающими внутреннюю часть профилей конической системы колец; очищающий элемент может быть выполнен в виде перегнутой пластины с тремя плоскостями, имеющей один лепесток с отверстием для размещения струны и второй лепесток, образующий упругий отжим очищающего элемента в сторону профиля кольца, контактирующего с таким элементом; очищающий элемент может быть выполнен также в виде натянутой ленты, полусогнутой по двум боковым сторонам, на которых выполнены прорези с острыми кромками, имеющими профиль, совпадающий с профилями щелей между кольцами.

Поставленная задача в случае, если концентратор выполнен в виде конической сходящейся спирали, решена тем, что в устройстве для механической самоочистки аэродинамического пылеулавливающего модуля, содержащего аэродинамический концентратор, концентратор выполнен в виде конически сходящейся спирали, имеющей в сечении ее витков профиль, плавно сужающий проходное сечение в пределах толщины витков со ступенчатым срезом на краю, установленной с возможностью реверсивного вращательного движения, при этом очищающий элемент установлен с возможностью перемещения вдоль витков спирали на натянутой струне, установленной по образующей внутренней части конической спирали.

Поставленная задача решена также тем, что при осуществлении способа механической самоочистки аэродинамического пылеулавливающего модуля, имеющего аэродинамический концентратор в виде конически сходящейся спирали или системы конически сходящихся колец или пластин с профилированными боковыми щелями, с помощью очищенных элементов, установленных в щелях, очистку осуществляют путем вращения концентратора относительно элементов с режущими кромками, либо путем перемещения их относительно концентратора, при этом пластинчатые очищающие элементы подвергают вибрациям посредством соединения струны или стержня, на котором они установлены, с блоком вибраций.

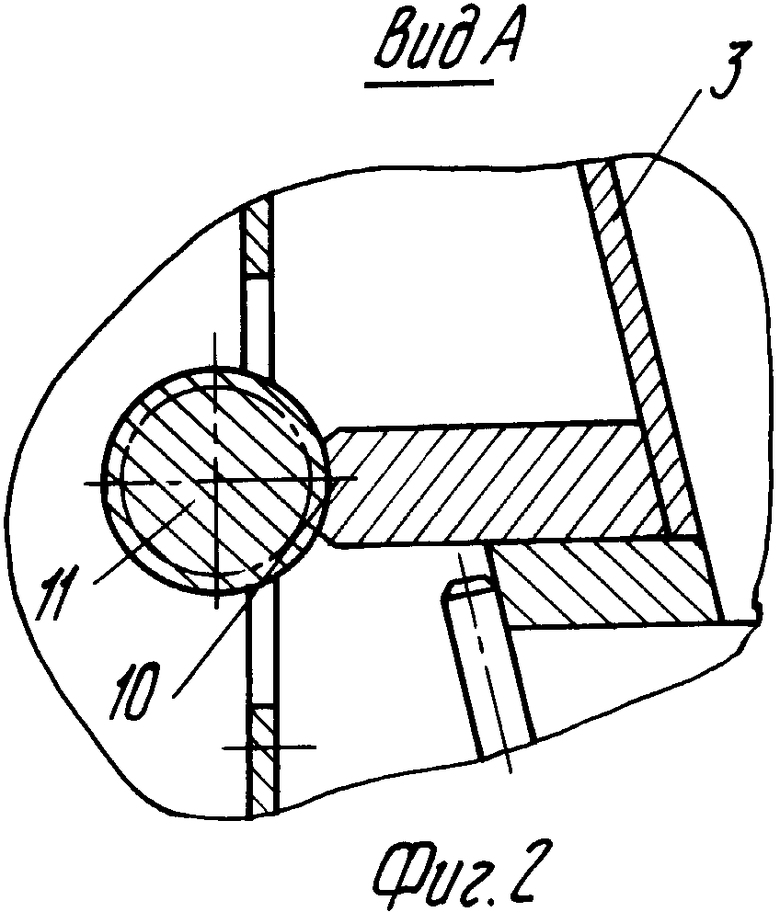

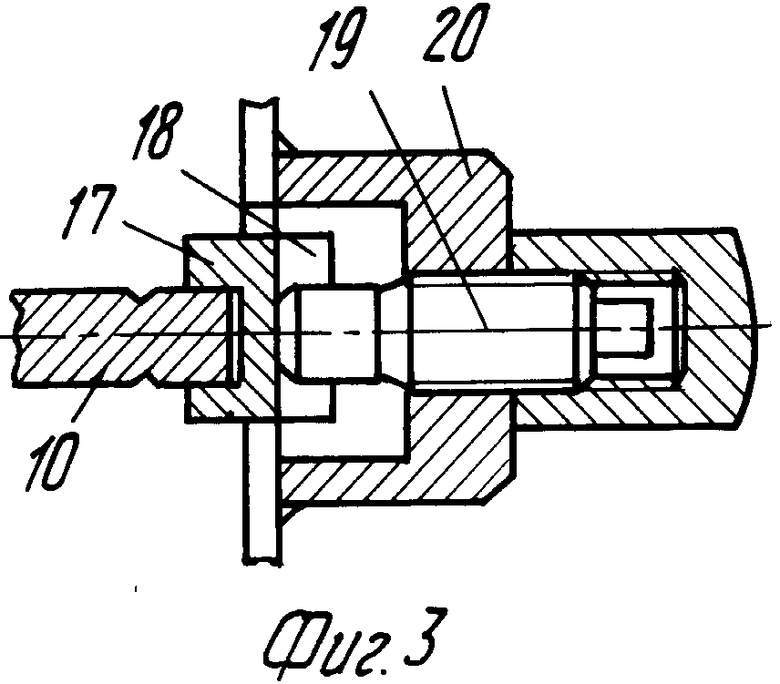

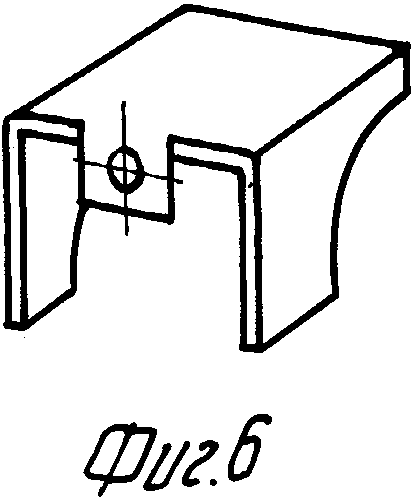

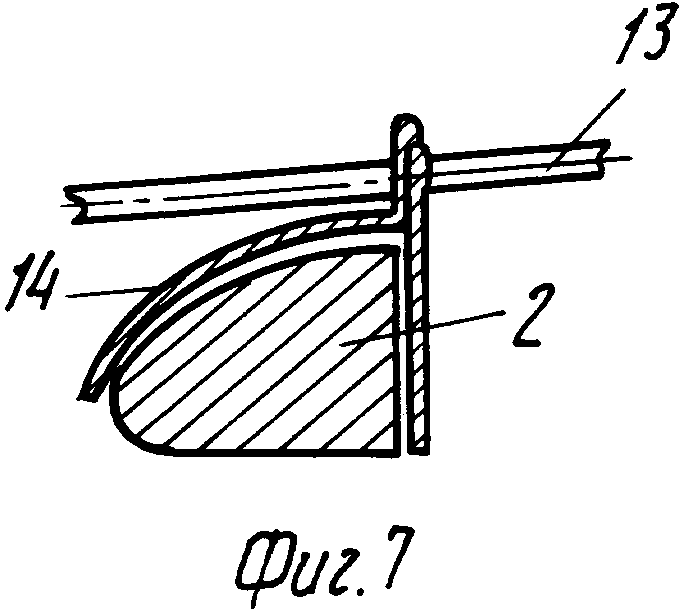

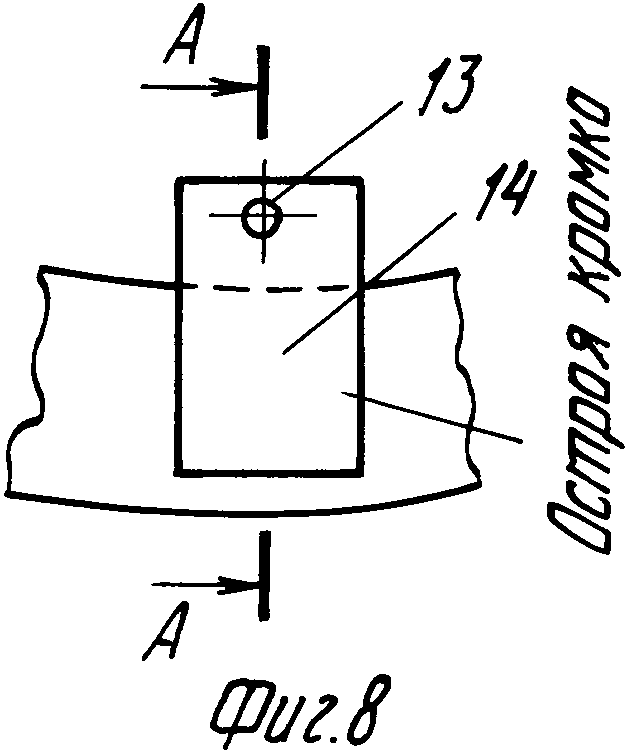

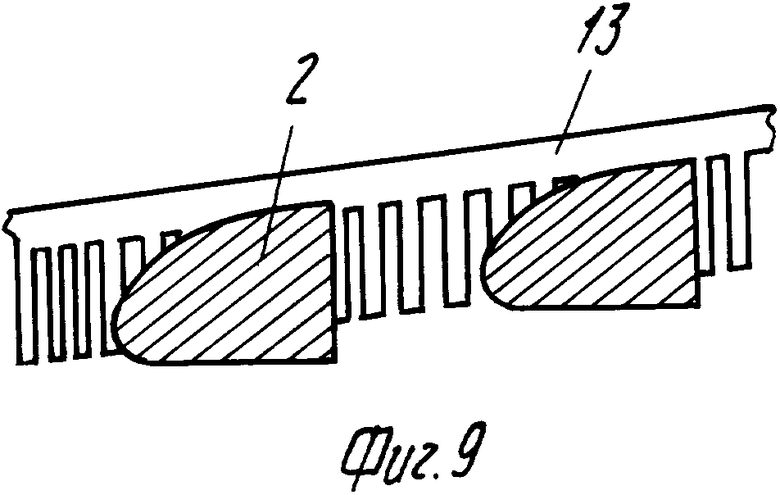

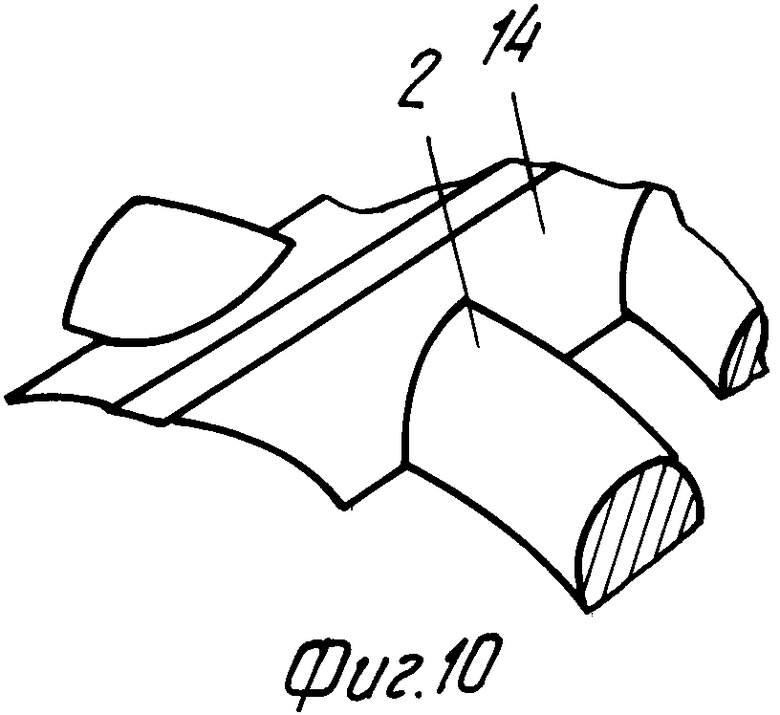

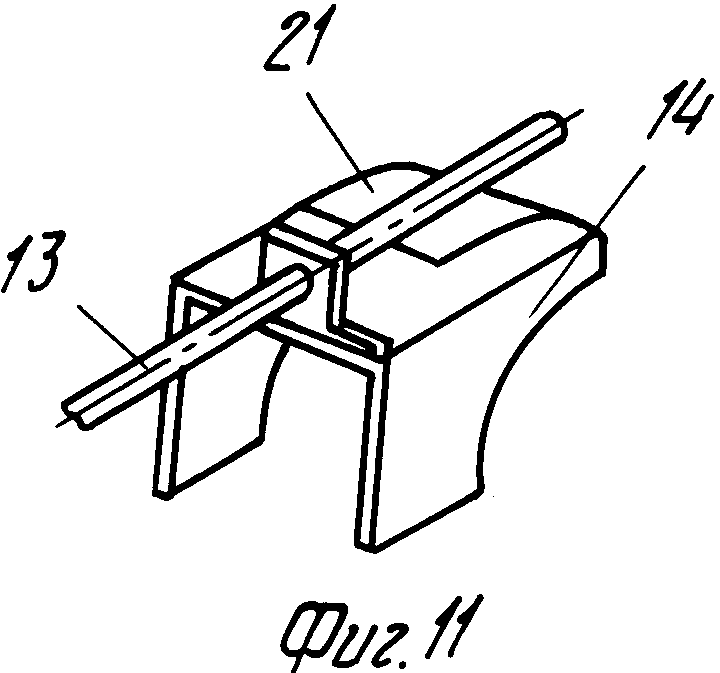

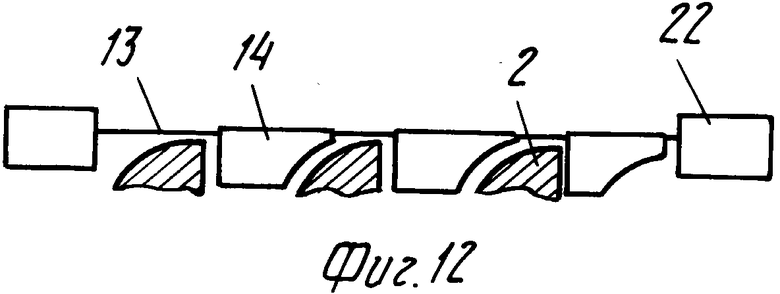

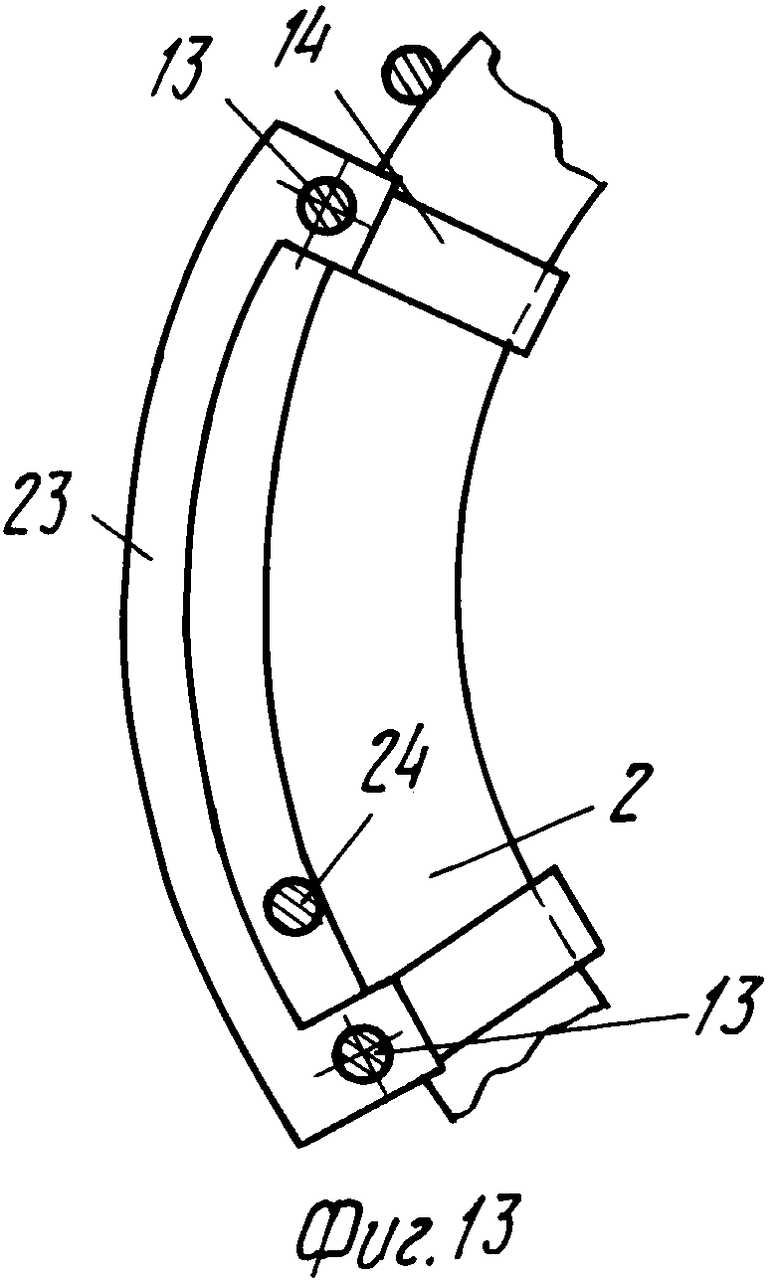

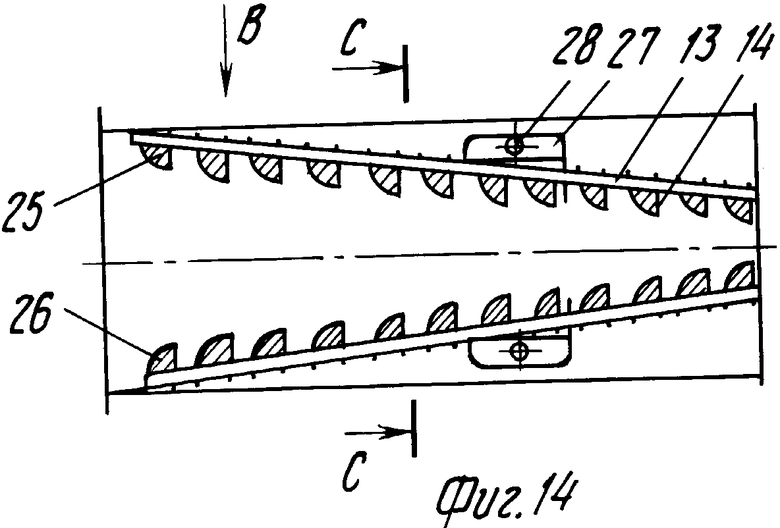

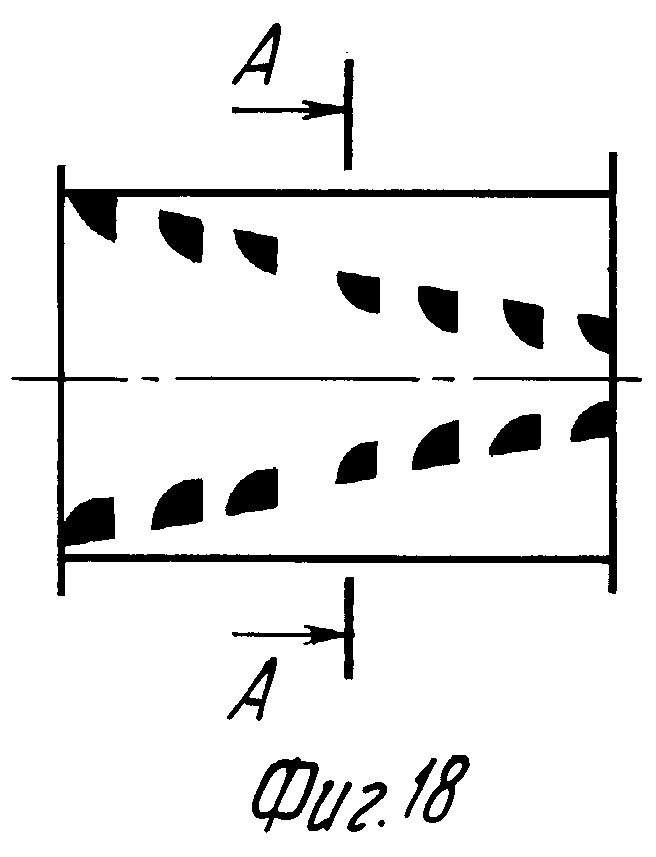

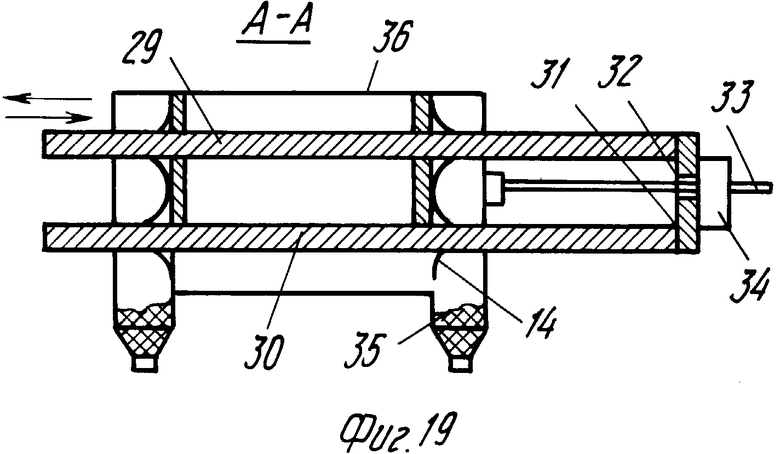

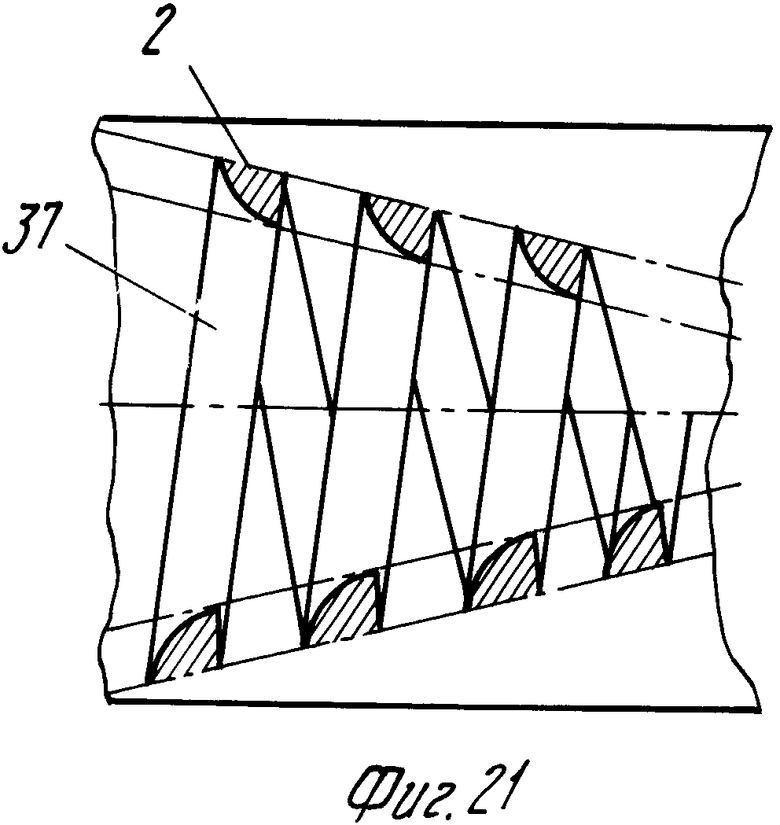

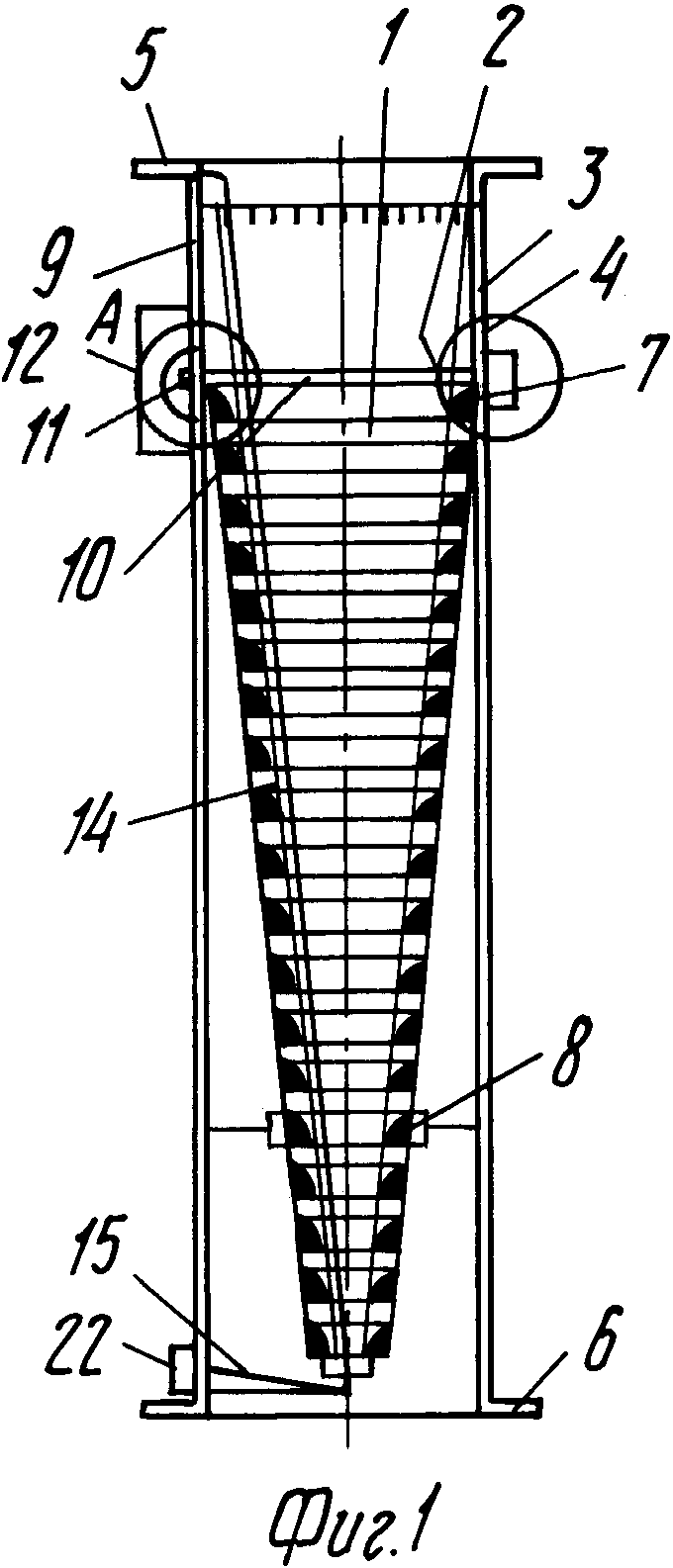

На фиг. 1 представлен продольный разрез устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 изображена скользящая опора вращения модуля; на фиг. 4-12 показаны варианты выполнения очищающих элементов; на фиг. 13 - привод очищающих элементов с внешней стороны колец; на фиг. 14 - продольный разрез модуля; на фиг. 15 - вид B на фиг. 14; на фиг. 16 - разрез C-C на фиг. 14; на фиг. 17 - профилированные пластины; на фиг. 18 - модуль с удлиненными пластинами; на фиг. 19 - модуль с накопительными бункерами; на фиг. 20 - модуль спирального типа; на фиг. 21 - то же, со спиралью с профилированным сечением.

Устройство содержит аэродинамический концентратор пыли 1, представленный периодической конически сходящейся системой колец или пластин 2, соединенный с входным формирующим конусом 3. Такой концентратор установлен в экранирующем кожухе 4 с фланцами 5 и 6 по торцам так, что имеется возможность его вращения относительно продольной оси симметрии. Требуемое вращение обеспечивается опорами 7, 8 и 9 при наличии червячной пары 10, 11, приводимой в движение приводным блоком 12 (фиг. 12).

При этом венец червячного колеса 10 жестко связан с концентратором 1, а червяк 11 с приводом от блока 12, установленным на кожухе 4.

Внутри аэродинамического концентратора 1, неподвижно относительно кожуха 4, вдоль касательной к внутренним поверхностям колец натянута струна 13 с размещенными вдоль нее плавающими профилированными пластинчатыми очищающими элементами 14.

По концам струна 13 закреплена, в частности на консольных выступах 15 и 16.

Первая опора 9 по входу модуля (фиг.3) скользящего типа представлена входной кольцевой частью тонкостенного конуса 3 с продольными прорезями на ней, вставленной в цилиндрическую часть кожуха 4. Образование упругой системы лепестков в месте контакта сопрягаемой пары дает возможность компенсировать неточности изготовления цилиндрических поверхностей как кожуха, так и формирующего конуса 3, а также обеспечить снятие загрязнений, попадающих в зазор между ними.

Конструкция также скользящих подшипниковых опор 7, установленных минимум в трех точках по окружности внешней части кожуха 4, определяется следующим.

Соответственно фиг. 3, боковые части червячного колеса 10 охватываются вкладышами 17. Такие вкладыши с наружной стороны имеют продольный паз 18, в который упирается штифт 19, ввинчиваемый в общий корпус опоры 20, в свою очередь, закрепленной на внешней части кожуха 4. В этом случае червячное колесо лишается возможности продольного смещения вдоль общей оси симметрии, но имеет степень свободы углового поворота.

Основа построения профилированных пластинчатых очищающих элементов 14, ориентированных вдоль струны 13, поясняется фиг. 4-12.

Один из вариантов таких элементов, представленный на фиг.3, выполнен в виде раздвоенной пластинки 14, имеющей острые режущие кромки. Их профиль совпадает с профилем боковых щелей между парами смежных колец 2. Образованные таким путем элементы надеваются на струну 13 и в пределах зазора между двумя кольцами могут перемещаться, срезая слой накопившейся пыли и слой налипаний от нее.

Расширение очищающих элементов по основанию, в частности раздвоением пластин, гарантирует устойчивый контакт с поверхностью колец 2.

Режущие элементы, ориентированные в зазоре между смежными профилированными кольцами, как показано на фиг. 6, имеют в поперечном сечении П-образный тонкостенный профиль.

Согласно фиг. 7-8, очищающий элемент выполнен охватывающим внутреннюю часть поверхности профиля кольца 2. Его составляющими являются упругая пластина 14, согнутая по профилю кольца 2, и острые торцевые кромки. По внешней стороне элемента имеется отвод с отверстием для введения струны 13.

Кроме жестких вариантов профилированных очищающих элементов с режущими кромками могут использоваться и щеткообразные, например, в виде упругих лент, облегающих поверхности колец за счет изгибов лепестков своеобразных гребенок, как показано на фиг. 9.

Представленный вариант может быть преобразован в протяженную ленту, натянутую вдоль образующей внутренней части конуса аэродинамического концентратора. Такая лента по боковым поверхностям изгибается соответственно профилю колец 2. Изгиб по боковым частям ленты необходим для образования упругих сил прижима к профилям очищаемых поверхностей 2. В дополнение к такому изгибу в боковых частях ленты делаются профилированные вырезы, согласующиеся с геометрией кольцевых поверхностей аэродинамического концентратора.

С целью гарантирования контакта очищающих элементов с очищаемыми поверхностями в первых имеются пружинные пластины 21, отжимающие их от струны в сторону колец, как показано на фиг. 11.

Эффективность механической очистки поверхностей колец от налипающей массы загрязнений с помощью представленных очищающих элементов с режущими кромками может быть повышена путем введения блока вибрации 22 струны или стержня (фиг. 12), способных вызвать колебательные смещения кромок очищающих элементов 14.

Непрерывная очистка аэродинамического концентратора пыли с помощью профилированных пластинчатых очищающих элементов может осуществляться не только путем их ориентирования с внутренней стороны колец 2, но и как показано на фиг. 13, с внешней их части. В этом случае струны 13 располагаются в пространствах между стержнями 24, стягивающими кольца. Вдоль этих струн вставляются последовательности пластинчатых очищающих элементов 14, которые в одной плоскости через тяги 23 объединяются в пакеты, смещаемые в пределах угла поворота между стержнями 24.

В этом случае механическая очистка реализуется не вращением конического концентратора пыли, а движением самих режущих элементов 14. В частности, рассмотренная схема действия и расположения очищающих элементов 14 позволяет им смещаться только в пределах секторов между смежными стержнями 24 крепления колец 2, как показано на фиг. 13.

Подвижная система режущих элементов относительно профилированных поверхностей концентраторов пыли оказывается наиболее приемлемой в приложении к аэродинамическим модулям клиновидного типа, что отражено на фиг. 14-17.

Общий вид такого модуля представлен плоскими системами профилированных пластин 25 и 26, разделенных между собой боковыми зазорами. Внутреннее сечение такого модуля клинообразно сужается к выходу.

На каждой пластине 25 и 26, ориентированной поперек продольной оси симметрии, устанавливается режущий элемент. Затем подвижные элементы всех пластин ориентируются вдоль одной линии стержнями 13, с которыми соединены приводные планки 27, имеющие по центру резьбовые отверстия. В них входят винты 28, имеющие левостороннюю и правостороннюю нарезки. Их непрерывное вращение через приводные механизмы 29 приводит к движению планки 27, а следовательно, и всей системы режущих элементов вдоль пластин 25 и 26.

При упоре планки в один из торцов крепления пластин осуществляется реверс в движении очищающего элемента 14.

Полное удаление загрязняющих веществ с помощью очищаемых элементов представляется возможным осуществить в конструкциях аэродинамических модулей клиновидного типа, что показано на фиг. 18-19. Здесь профилированные пластинчатые элементы 14 соединены с удлиненными профилированными пластинами 29 и 30 клиновидного концентратора. Система этих пластин по торцам связана единой соединительной планкой 31, в которой имеется втулка 32 с резьбовым отверстием и через которую проходит приводной винт 33 от приводного блока 34. С помощью левой и правой резьб на одном винте 33 или реверсивного привода со стороны узла 24 осуществляется возвратно-поступательное движение всей системы профилированных пластин 29 и 30. По их концам выхода из кожуха аэродинамического концентратора устанавливаются очищающие элементы 14, после которых снятая масса загрязнений направляется в накопительные бункеры 35, установленные по бокам короба модуля 36.

Фиг. 20-21 отражает возможность механической очистки аэродинамических концентраторов, предварительно выполненных в виде конически сходящейся спирали 37, имеющей профиль 2 сечения ее витков в виде плавно меняющегося нарастания толщины в сторону центральной оси симметрии. В таком устройстве по образующей вдоль внутренней или внешней части конуса натянута струна 13, на которую подвижно крепится один пластинчатый режущий очищающий элемент 14.

Работа устройства, в частности, показанного на фиг. 1, связанная с осуществлением заявленного способа механической самоочистки от загрязнений и налипаний со стороны продуктов пылеулавливания таким устройством состоит в следующем.

Соответственно фиг. 1, запыленный воздух поступает с наружной стороны конического аэродинамического концентратора 1 через формирующий конус 3. Концентратор 1 за счет приводного блока 12 и червячной пары 10 и 11 медленно вращается. Натянутая с внутренней стороны концентратора 1 струна 13 с размещенными вдоль нее профилированными пластинчатыми очищающими элементами 14 относительно кожуха 4 остается неподвижной.

При аэродинамическом обтекании газового потока с дисперсными пылевыми включениями профилированных колец он разделяется на две части: частицы загрязнений в пределах зазоров между кольцами квантованно переходят от слоя к слою в направлении центральной оси симметрии, концентрируются и отводятся через концевик концентратора 1, а очищенный воздух через такие зазоры выходит за пределы конического образования концентратора 1 в полость кожуха 4, через фланец 6 соединенного далее с газопротягивающими средствами.

При появлении налипаний и загрязнений на элементах колец режущим действием со стороны пластинчатых очищающих элементов 14 эти налипания снимаются и выносятся вместе с улавливаемой пылью.

Таким образом поверхности профилированных колец остаются защищенными от нарастания и затвердевания на них продуктов загрязнений, что не забивает и не выводит модуль из работоспособного состояния.

При замене концентратора 1, вместо системы профилированных колец, устройством в виде конически сходящейся спирали 37 существо работы модуля остается прежним.

Отличие будет состоять только в том, что срезание слоев загрязнений будет осуществляться одним режущим элементом 14, смещаемым, как в винтовой паре, при вращении спирали 37 вдоль неподвижно натянутой струны 13. Для непрерывности возвратно-поступательных смещений режущего элемента 14 вращение конуса 37 выполняется реверсивным.

Использование: очистка пылеулавливающих устройств. Сущность изобретения: устройства для механической самоочистки аэродинамических модулей, содержащих входной формирующий конус и аэродинамический концентратор в виде конически или клиновидно сходящейся системы колец, пластин или конической спирали со щелями, содержит расположенные в щелях упругие пластинчатые очищающие элементы с режущими кромками, профили которых выполнены совпадающими с профилями щелей, установленные с возможностью вибраций на струне или стержне. Способ механической самоочистки аэродинамического пылеулавливающего модуля, имеющего аэродинамический концентратор указанного выше вида, включает вращение концентратора относительно пластинчатых очищающих элементов либо перемещение их относительно концентратора, при этом очищающие элементы подвергают вибрациям. 3 н.п. ф-лы, 6 з.п. ф-лы, 21 ил.

| SU, авторское свидетельство, 1797948, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1804340, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-20—Публикация

1995-02-13—Подача