Изобретение относится к устройствам по пылеочистке газовых потоков.

Известно устройство инерционного пылеотделения дисперсных пылевых частиц на основе жалюзийного элемента, содержащее средства для вывода уловленной пылевой массы со входными и выходными патрубками [1].

Известно также устройство, в котором для повышения эффективности пылеочистки использованы конические образования в виде системы колец [2].

Устройство с жалюзийными элементами ввиду прямого контактирования с улавливаемыми частицами и существованием в приграничной области турбулентных вихреобразований, не дает повышенной эффективности пылеотделения.

Во втором случае введение специально профилированных конических сходящихся к наименьшему диаметру колец позволяет улучшить качество пылеочистки. Однако в условиях возможного повышения влажности улавливаемой пыли, наличия паров масел, смол или легкоплавких материалов, возникают проблемы с налипанием, цементацией и затвердеванием пылевого слоя на твердых элементах пылеулавливающих устройств. В этом случае возникает необходимость осмотра и очистки таких элементов, не останавливая технологический процесс. Кроме того, в известном прототипе не представлены технические решения, позволяющие на качественном уровне решить вопросы пылеосаждения в бункере, защиты от вторичного выноса из него пыли, а также подвода как загрязненных газовых потоков, так и уловленной массы пылевых частиц в непрерывно действующем режиме.

Целью изобретения является повышение эффективности пылеочистки газовых потоков в условиях непрерывного технологического процесса.

Цель достигается тем, что аэродинамический пылеулавливающий аппарат, содержащий аэродинамические пылеулавливающие модули в виде конически сходящейся системы колец или пластин, пылеотводные патрубки и бункер, выполнен так, что аэродинамические пылеулавливающие модули присоединены к газодинамическому каналу через устройства соединения элементов секций газоходов и имеют вдоль боковой поверхности тонкостенного кожуха герметично закрывающиеся люки, при этом они установлены на опорах горизонтально или вертикально относительно поля сил тяжести с боковым или торцевым входом пылеотводных патрубков в пылеосадительный бункер, имеющий в нижней части автоматически или полуавтоматически действующий герметично закрывающийся затвор.

Изобретение, представленное фиг. 1-27, содержит аэродинамические пылеулавливающие модули 1, пылеосадительный бункер 2, опоры крепления 3, пылеотводные патрубки 4, вводные патрубки 5-8, фланцевые соединения 9, выводной патрубок 10, регулируемую заслонку 11, лабиринтный фильтр в виде тонкостенных перегородок 12, пористый сменный фильтр 13, смотровой люк 14, планку с фотоследящими элементами 15, автоматически или полуавтоматически действующий затвор 16, а также газодинамический канал.

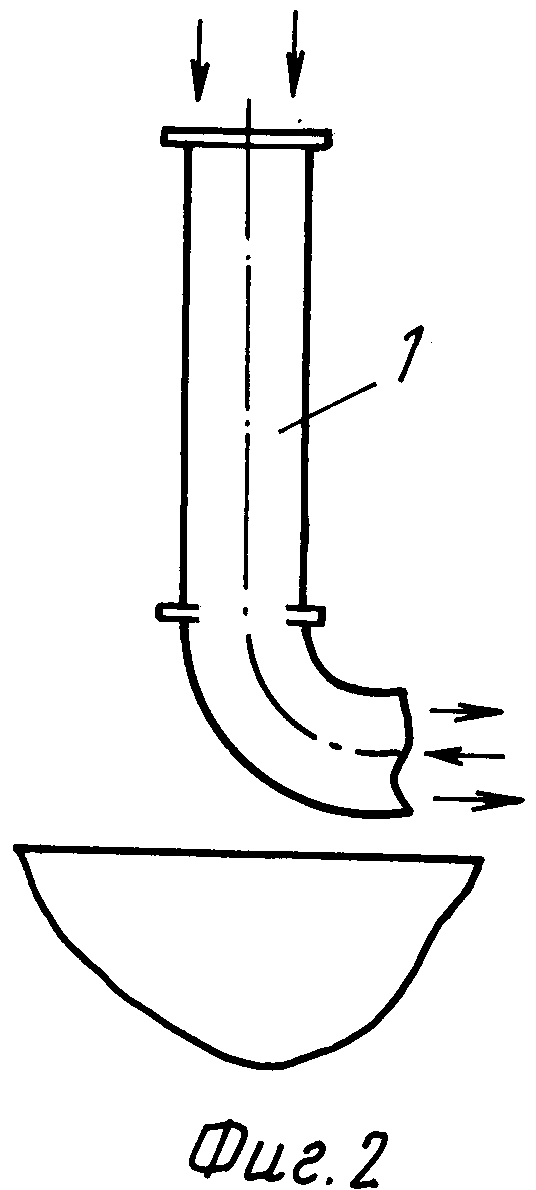

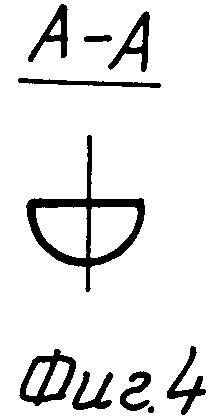

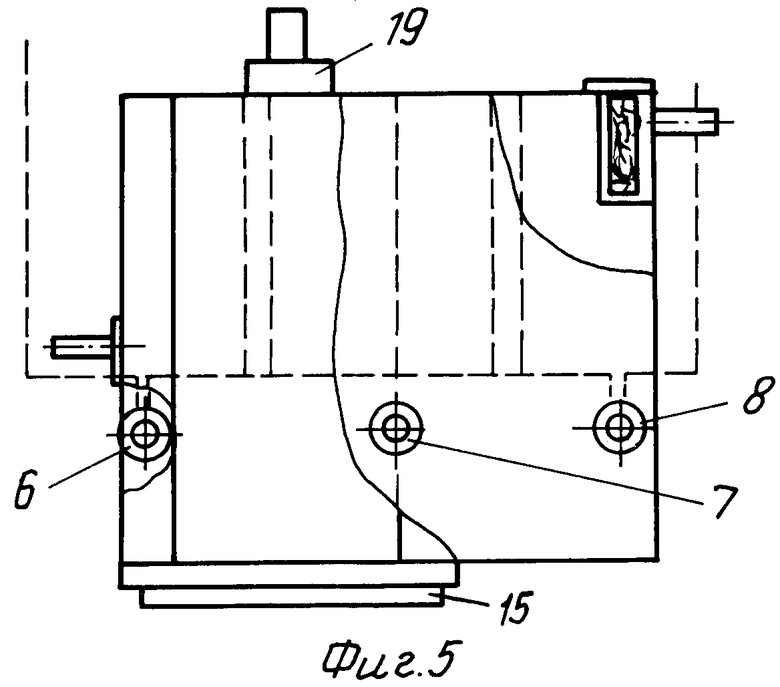

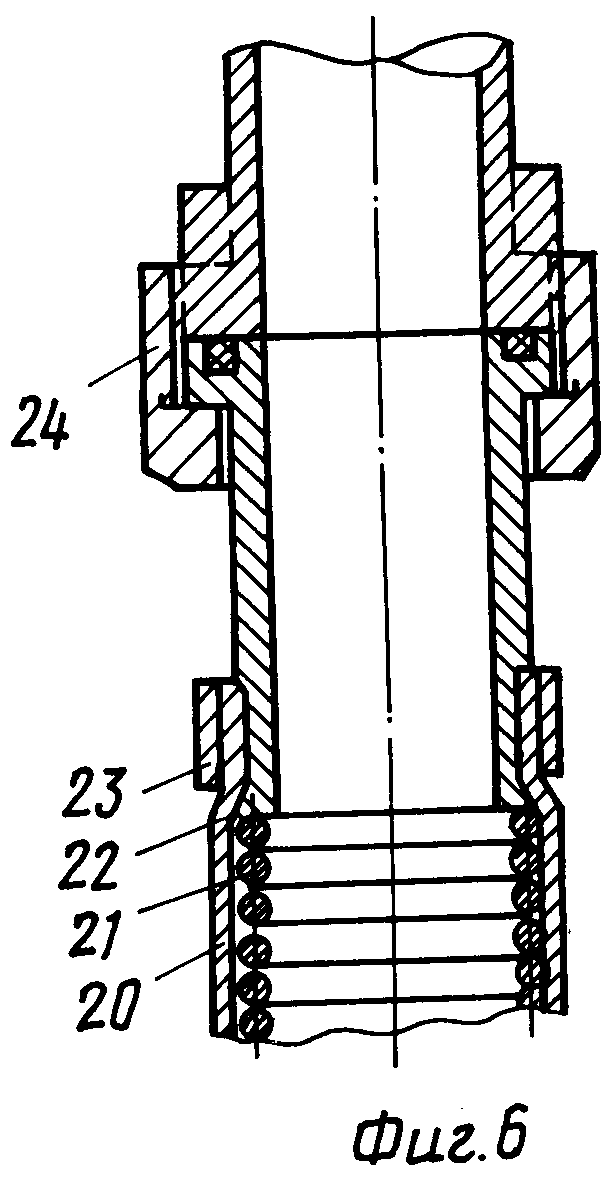

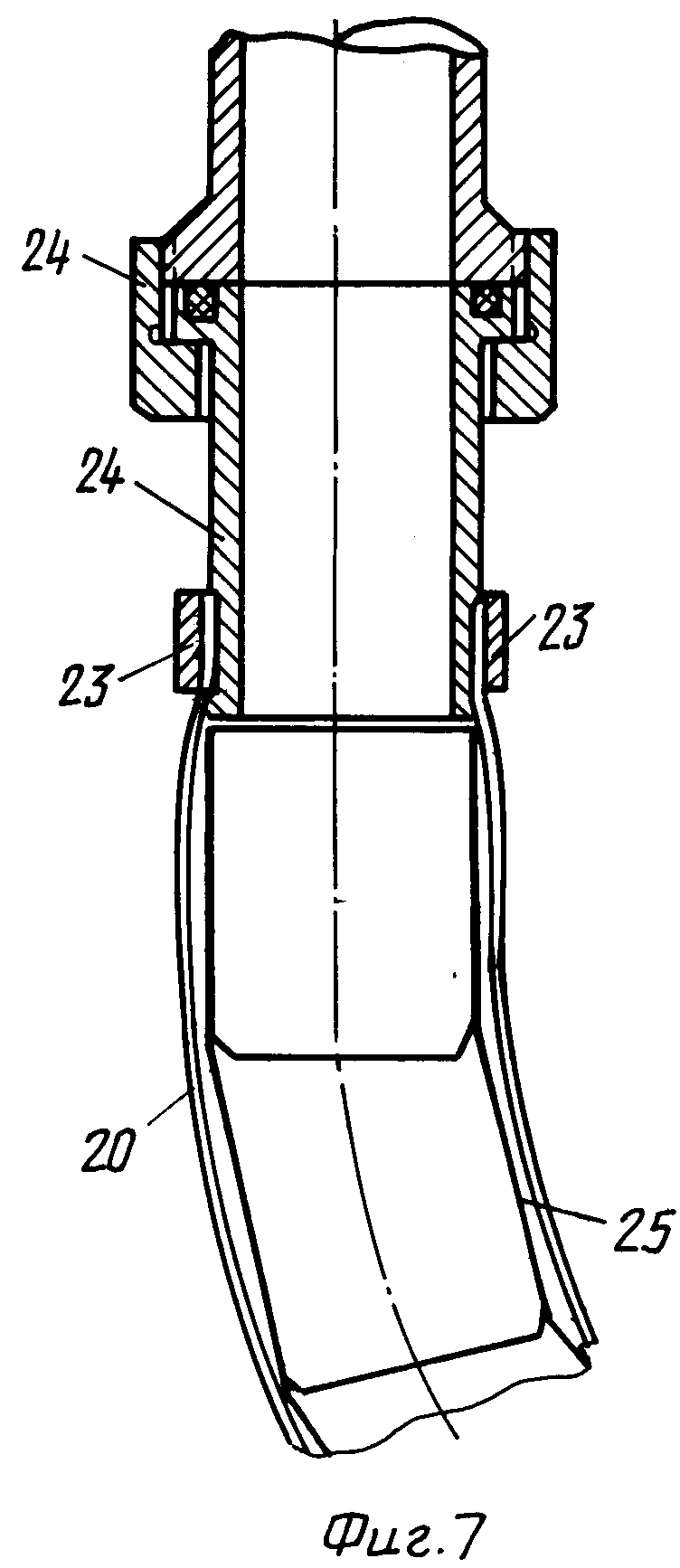

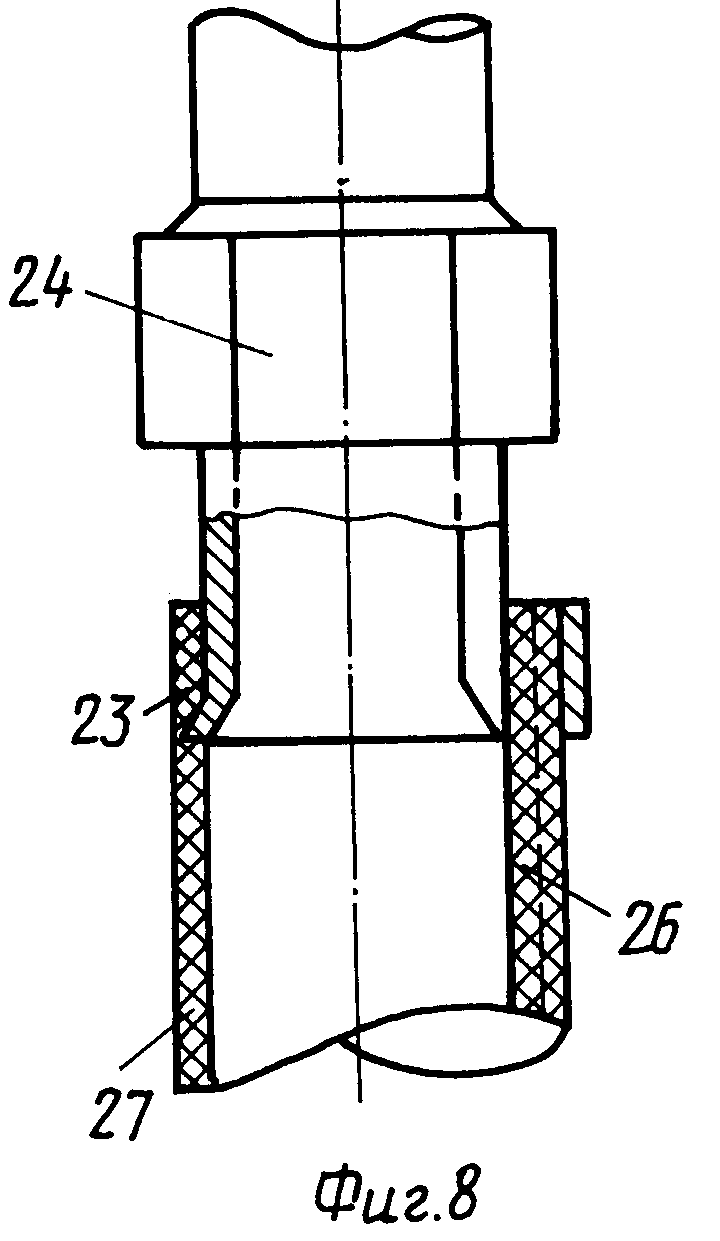

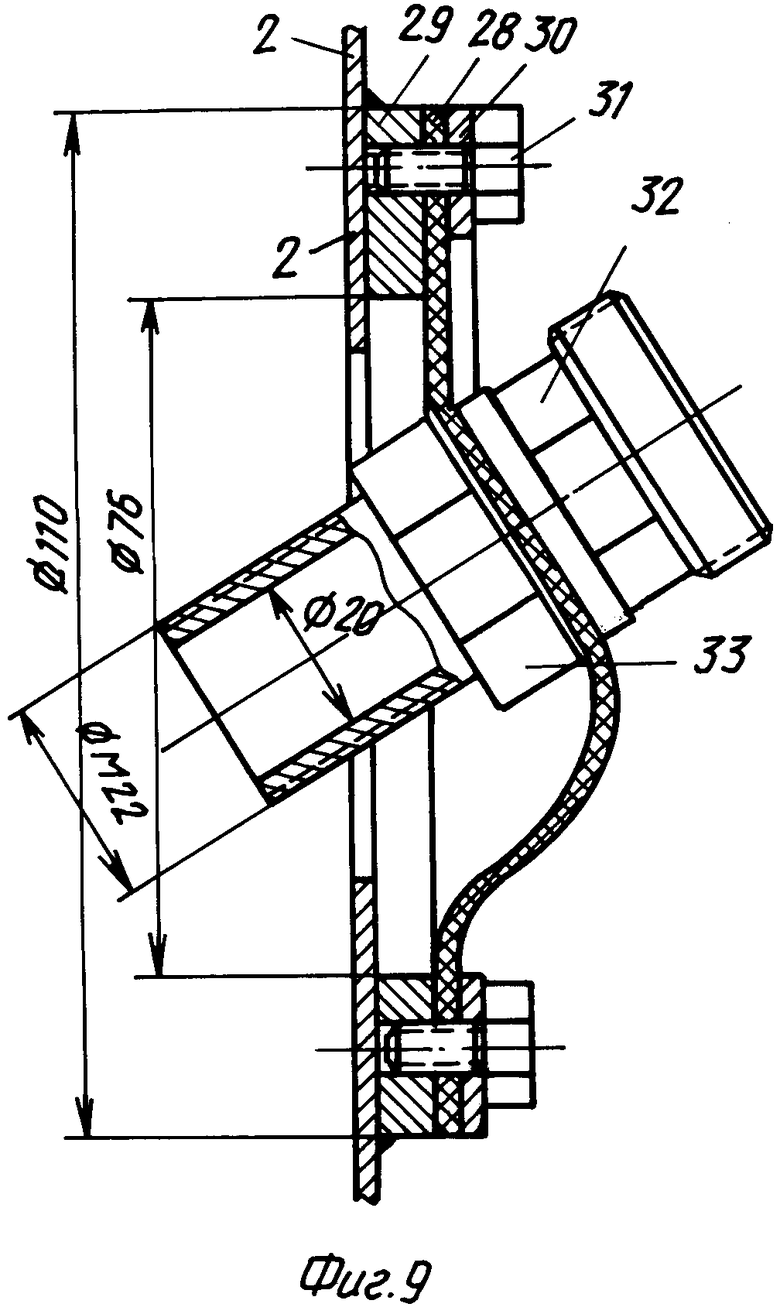

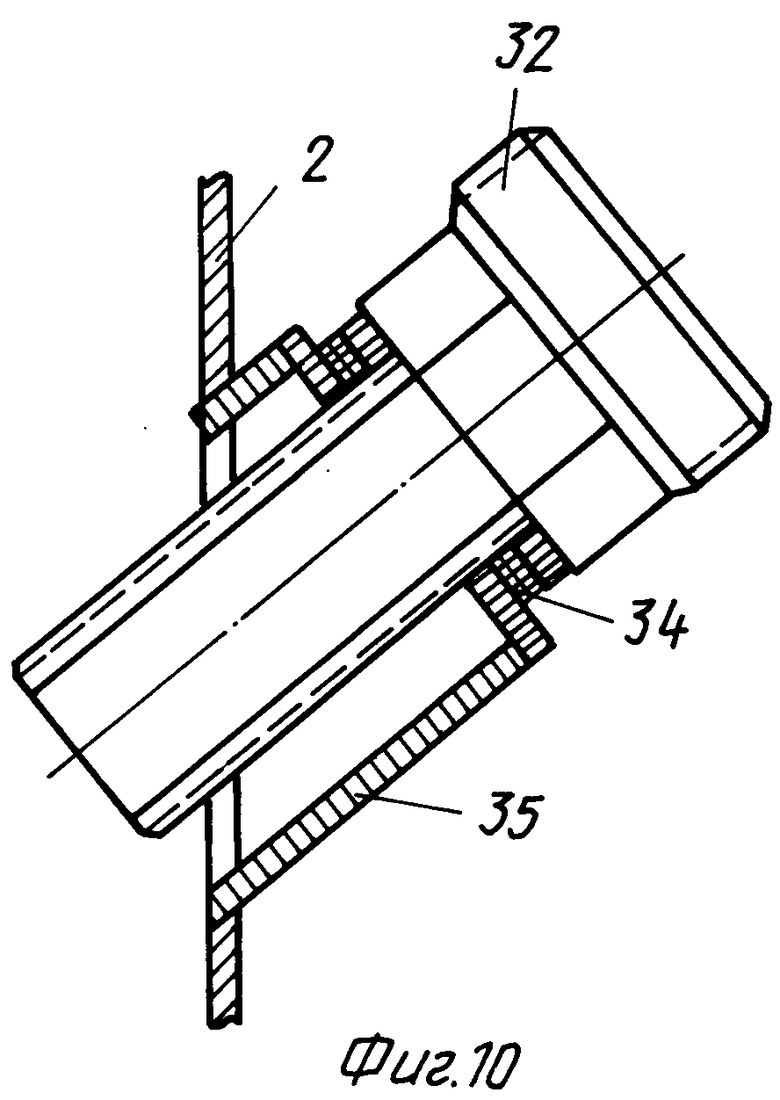

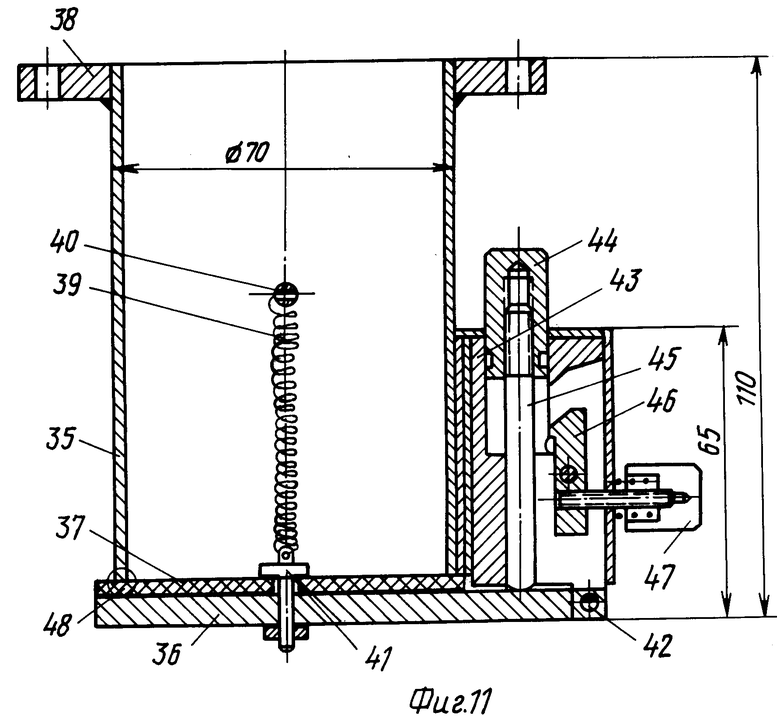

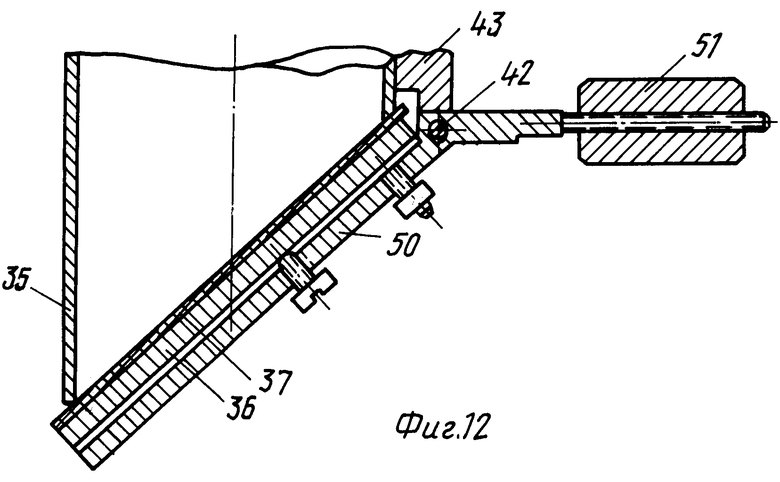

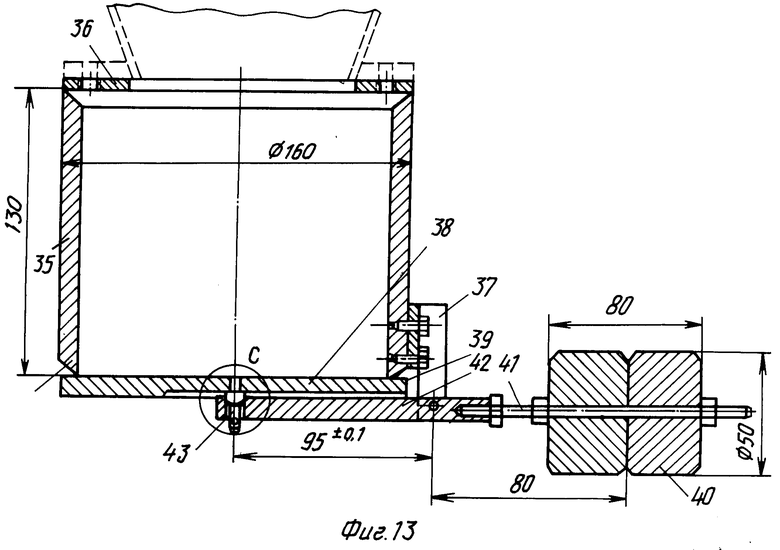

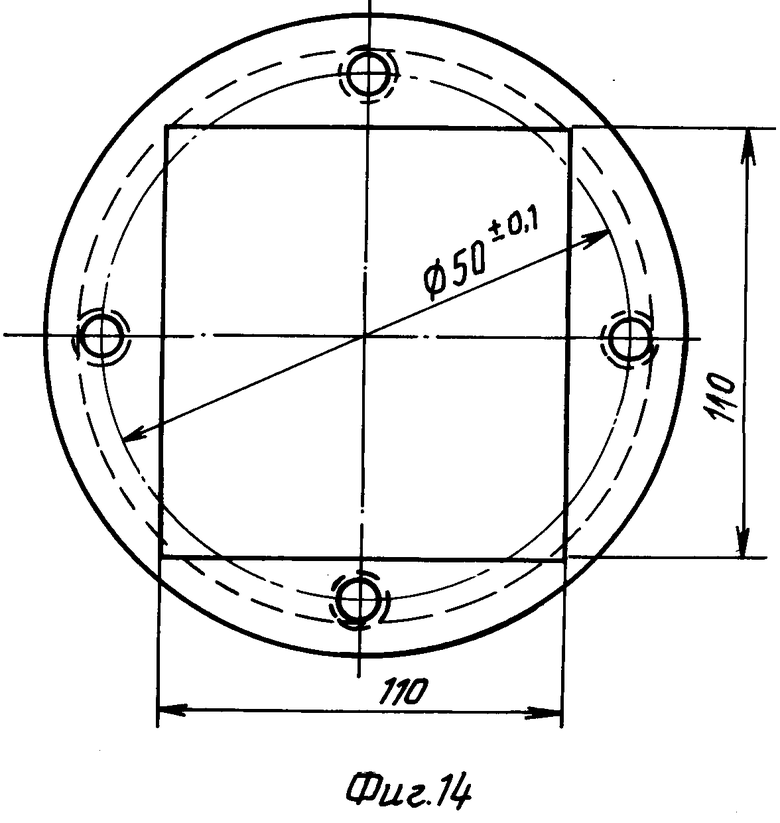

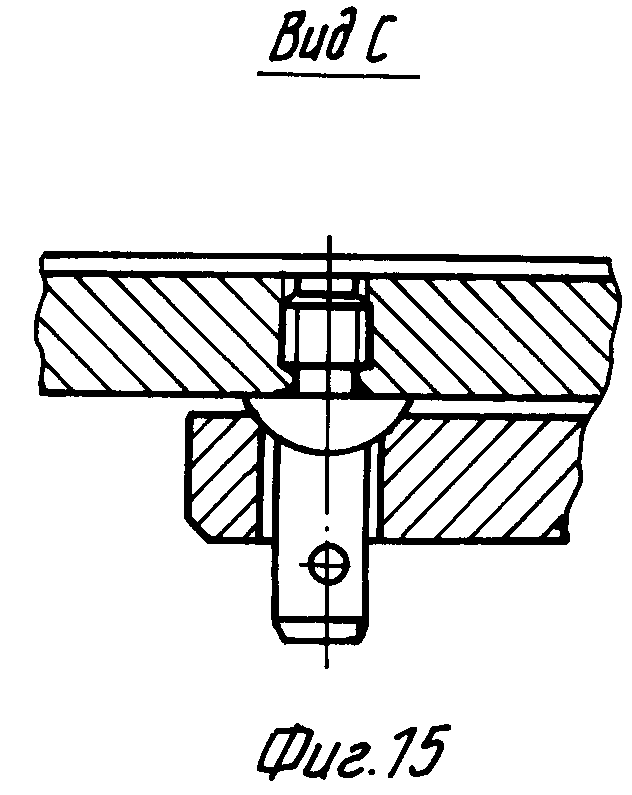

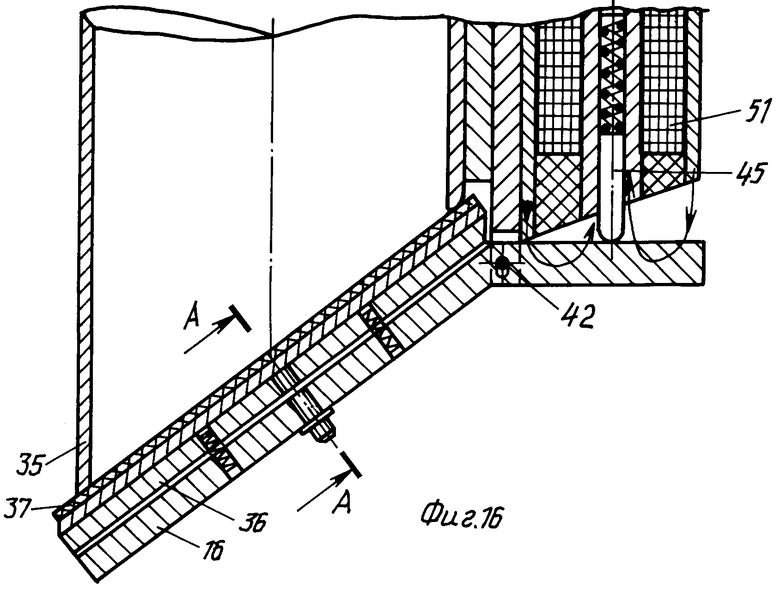

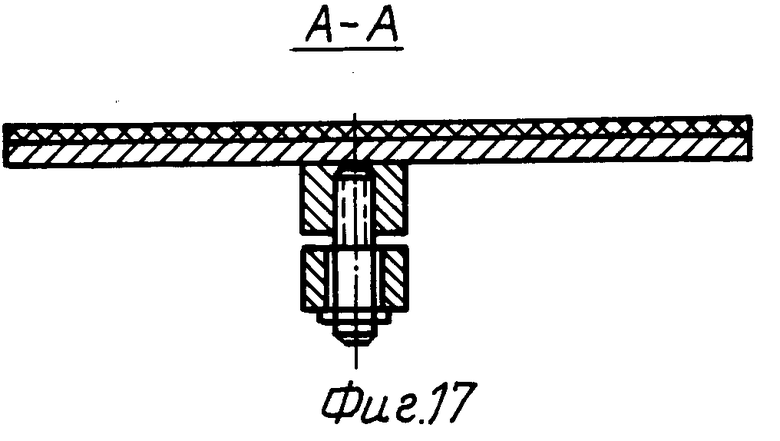

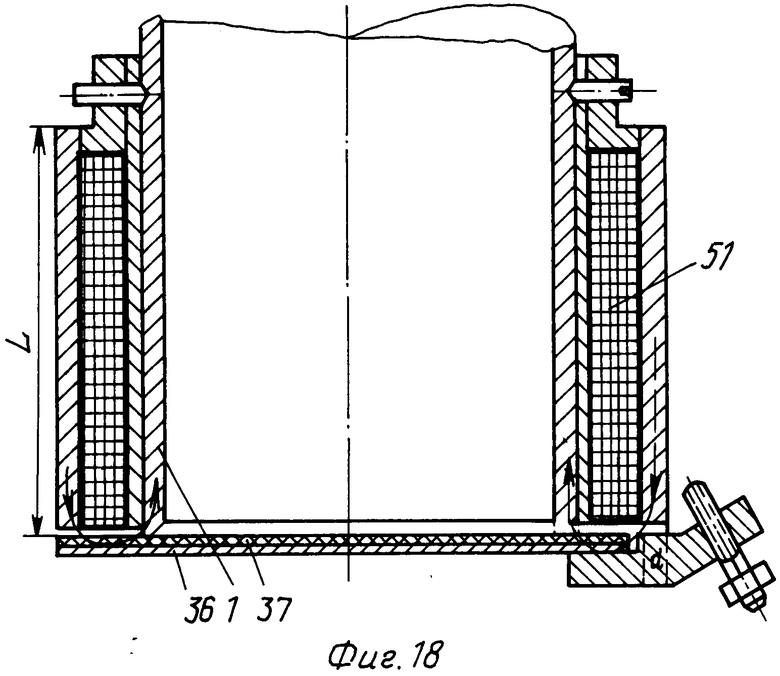

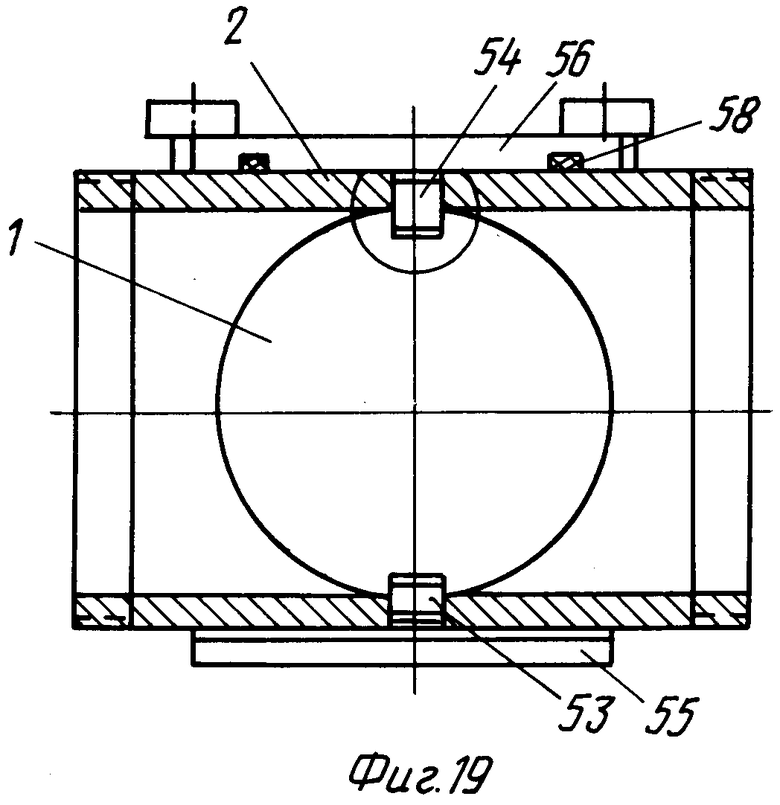

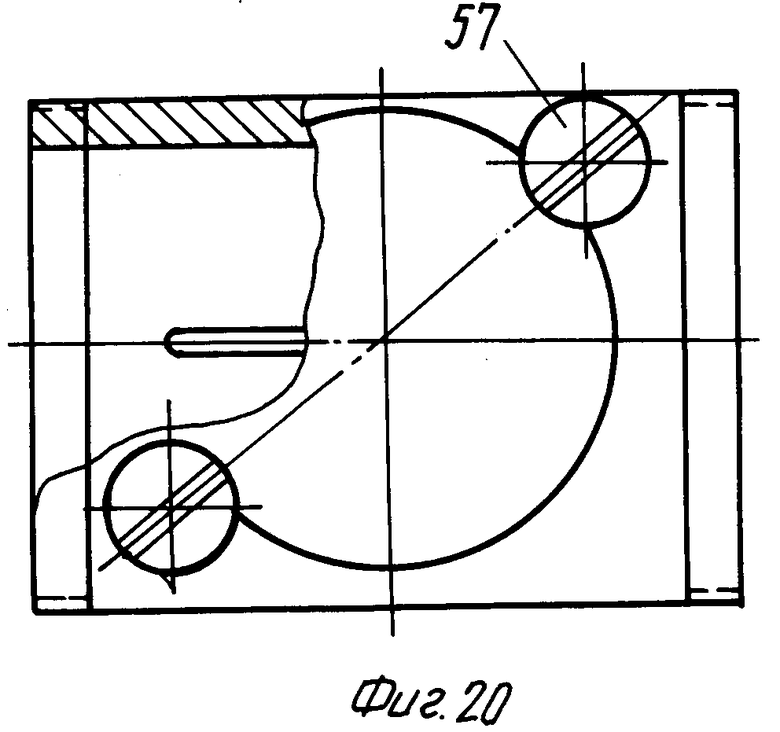

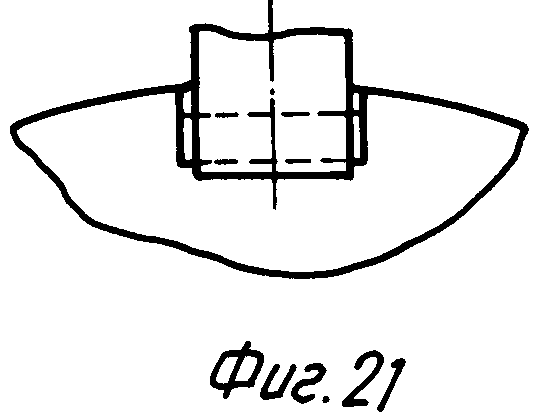

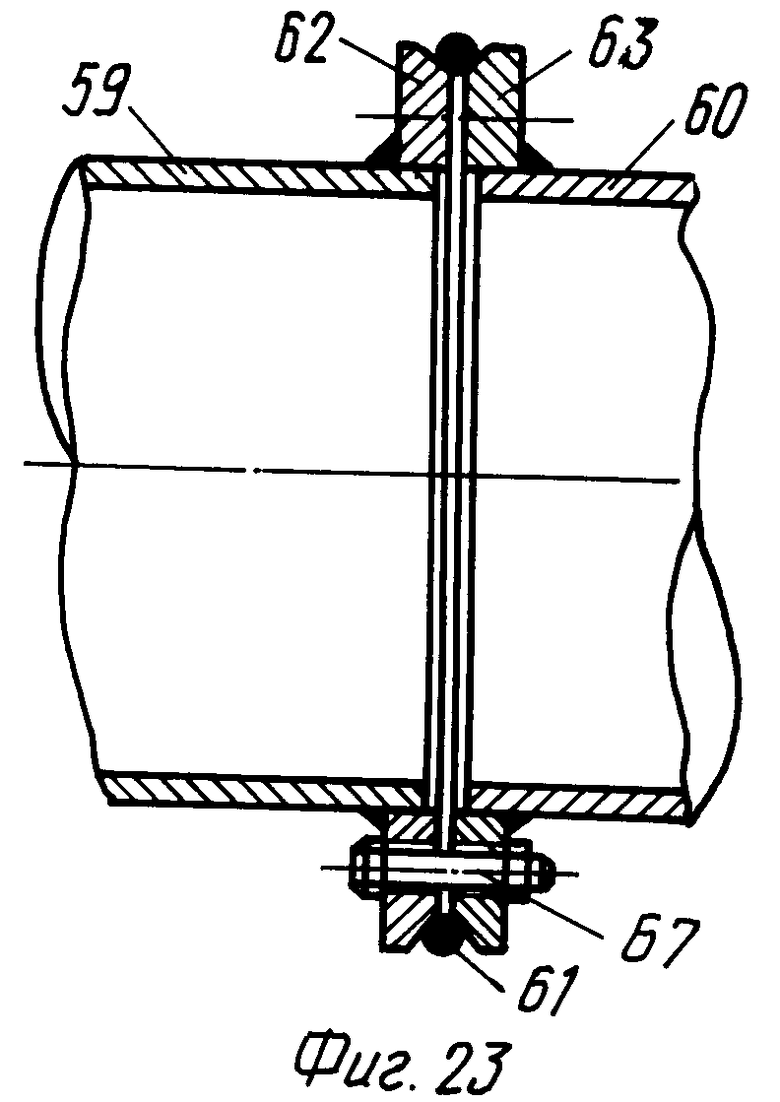

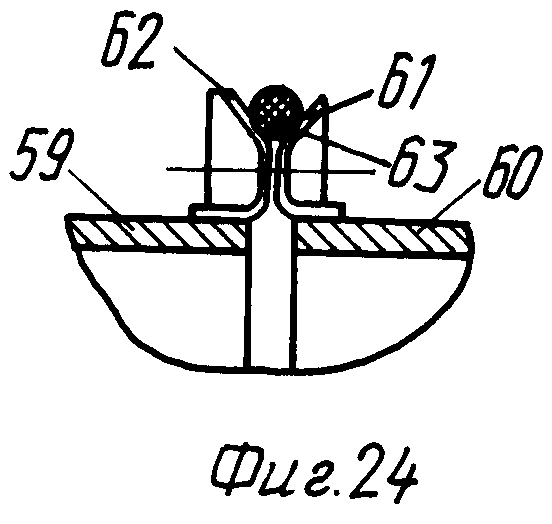

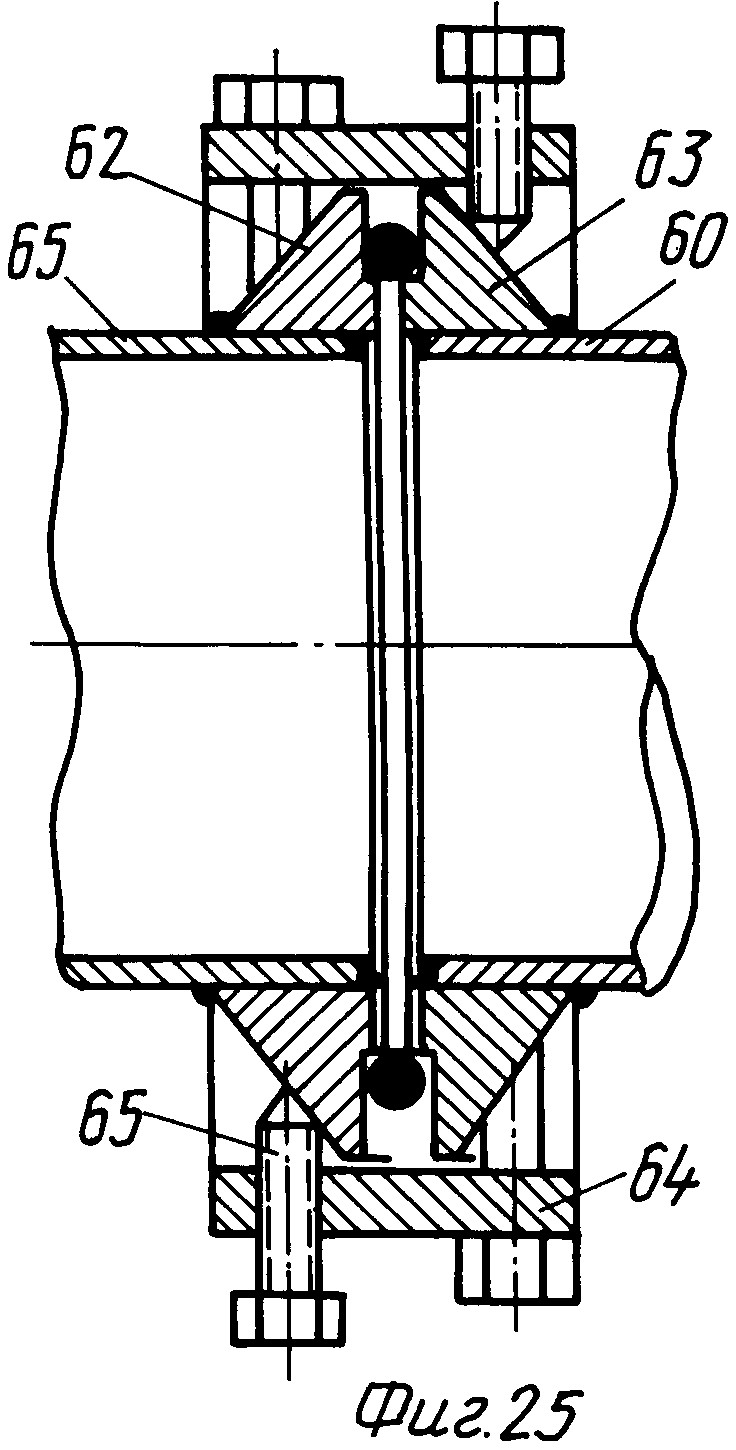

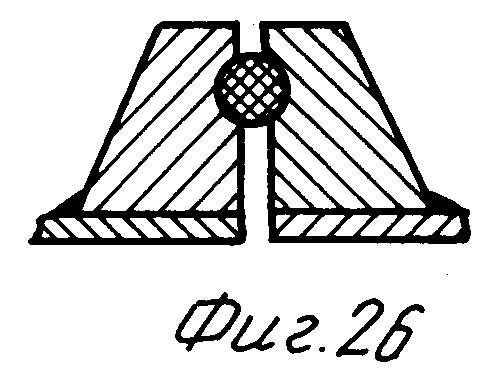

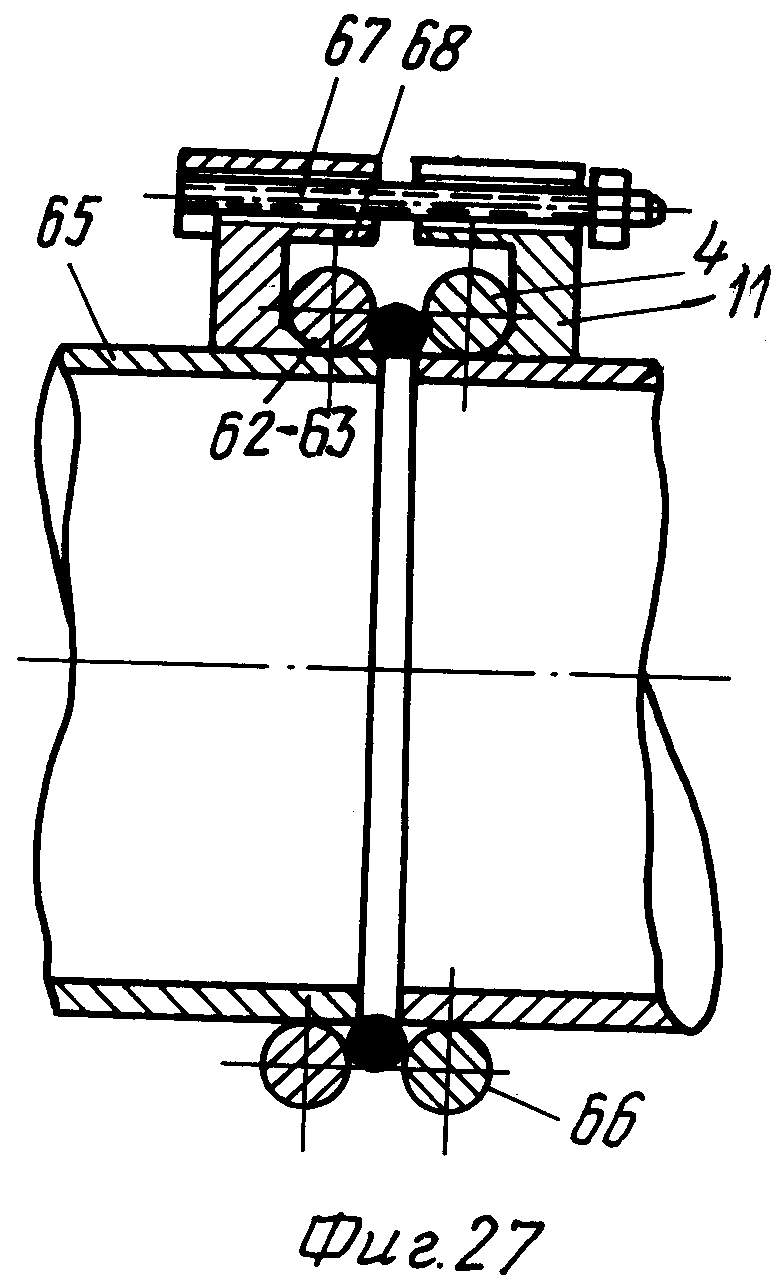

На фиг. 1 представлен аэродинамический аппарат; на фиг. 2 - расположение модуля относительно бункера; на фиг. 3 - схема бункера; на фиг. 4 - разрез А-А фиг. 3; на фиг. 5 - вид сверху фиг. 3; на фиг. 6 - схема пылеотводного патрубка с эластичной внешней оболочкой; на фиг. 7 - 8 - варианты выполнения пылеотводного патрубка; на фиг. 9 - 10 - варианты подключения концевика пылепроводного патрубка к стенке бункера; на фиг. 11 - 12 - вид затворов сброса пыли; на фиг. 13 - общий вид затвора, отличающийся от варианта (фиг. 12) нескошенной выходной частью ссыпающего стакана; на фиг. 14 - вид сверху стакана; на фиг. 15 - вид C фиг. 13; на фиг. 16 - вариант затвора; на фиг. 17 - разрез А-А фиг. 16; на фиг. 18 - вариант затвора; на фиг. 19 - регулирующая заслонка; на фиг. 20 - вид сбоку; на фиг. 21 - вид А фиг. 19; на фиг. 22 - элемент полуосей, соединенных с регулирующим диском; на фиг. 23 - 24 - соединение элементов секций газоходов; на фиг. 25 - 26 - вариант соединения труб; на фиг. 27 - вариант конструкции фланцев.

Основу аэродинамического пылеулавливающего аппарата составляет аэродинамический пылеулавливающий модуль 1 (АПМ), устанавливаемый относительно пылеосадительного бункера 2 с помощью опор 3. Устройства 1 и 2 между собой соединяются через пылеотводный патрубок 4.

Функционально АМП 1 осуществляет отделение пылевой составляющей от общего пылегазового потока, поступающего на его вход со скоростью Vвх и затем выходящего из него со скоростью Vвых. Механизмом такого отделения дисперсных частиц является обтекание аэродинамически согласованных пар, образующих конически сходящуюся периодическую систему колец или пластин, с боковым выходом потока. Отделенный и сконцентрированный поток частиц за счет разряжения давления в бункере 2 относительно выхода АМП 1 входит в полость бункера через один из вводных патрубков 5-8, после чего осаждается под действием сил тяжести и накапливается.

С внешним коллектором запыленного потока и коллектором выхода уже очищенного газа модуль 1 соединяется через фланцевые соединения, аналогичные 9.

Наличие люков в модуле 1 позволяет осуществить его периодический осмотр и обеспечить профилактику защиты внутренней рабочей части от возможных засорений и появления нежелательных дефектов.

Часть воздуха, непрерывно входящего вместе с пылевой массой в бункер 2, отводится через выводной патрубок 10 и регулируемую заслонку 11. Для уменьшения запыленности выходящего потока из бункера 2 в него вводится лабиринтный фильтр в виде перегородок 12, отделяющих от полости с основной массой пыли ее верхнюю часть, а также пористый и сменный фильтр 13.

С целью возможного визуального наблюдения за процессом пылеотделения и осаждения в бункере 2 он снабжен смотровым люком 14, подсвечиваемым с обратной стороны бункера.

Для обеспечения автоматического слежения за уровнем накапливаемой пыли на основании смотрового люка может быть установлена планка 15 с фотоследящими элементами.

Для ссыпки пыли из бункера 2 имеется действующий автоматически или полуавтоматически затвор 16.

Как показано на фиг. 2, модуль 1 относительно пылеосадительного бункера можно устанавливать вертикально и наклонно под произвольным углом.

Различные варианты расположения вводных патрубков 5-8 дают возможность удобной компоновки АМП не только относительно бункера 2, но и размещать в его пределах минимум трех модулей одновременно. Эти же выходы используются для размещения первичных чувствительных элементов измерительных приборов и, в частности, давления внутри бункера.

Конструктивные особенности пылеосадительного бункера показывает на фиг. 3. Здесь кроме отмеченных элементов, соответственно фиг. 1, 2 введен пылегасящий желоб 17, по которому уловленная пылевая масса из центрального входного патрубка 7 скатывается вниз без возмущения окружающего воздуха и пыли.

Сменный пористый фильтр 13 вставлен в защитную коробку перед выходным патрубком 10, положение которой ограничивается наклонной стенкой 18. Это необходимо для предотвращения накапливания пыли в зоне выхода воздуха из осадительного бункера.

Планка 15 со следящими фотоэлементами за уровнем загрузки пыли может регулироваться вдоль вертикали. Подсветка внутренней полости бункера осуществляется блоком 19.

Смещение к одному из краев пылеосадительного бункера патрубков 6, 7 и 8 вызвано возможностью подключения одновременно нескольких АМП, как показано на фиг. 3, 5, пунктиром.

Пылеотводные патрубки, представленные на фиг. 6-8, отличаются гибкостью и одновременно эрозионной стойкостью по отношению к действию пылевых частиц, движущихся по ним с газовым потоком.

Согласно фиг. 6 внешняя оболочка 20 является эластичной и способной обеспечивать вакуумность всего патрубка. Внутрь такой оболочки вставлена плотно сжатая спираль 21, которая формирует металлическую основу пылепровода.

Сама оболочка со вставленной в нее спиралью 21 зажимается по концам на втулках концевиков 22 через стягивающее кольцо 13.

Присоединение к концевику пылепровода аэродинамического пылеулавливающего модуля 1 и пылеосадительного бункера 2 осуществляется с помощью гаек 24.

На фиг. 7 представлен второй вариант пылепроводного патрубка, в котором спираль внутри гибкой оболочки заменена подвижным сочленением тонкостенных цилиндров 25, имеющих по одному из торцов сужение.

Допустим и вариант гибкого шланга 26, как показано на фиг. 8, упрочненного сетчатой металлической оболочкой 27.

Подключение концевика пылепроводного патрубка 6 к стенке пылеосадительного бункера 2 согласно фиг. 9 осуществляется через эластичную мембрану 38, зажатую между кольцами 29 и 30 с помощью болтов 31. При этом кольцо 29 в качестве жесткого основания узла герметично крепится на внешней поверхности 2 бункера. Деталь концевика 32 вставляется во внутреннюю проточку на мембране 28 и плотно прижимается гайкой 33.

На фиг. 10 концевик 32 через прокладку 34 вворачивается в торцевую часть стакана 35, который в свою очередь герметично врезается в стенку пылеосадительного бункера 2.

На фиг. 11-18 представлены виды затворов сброса пыли 16 (фиг. 1), основу которых составляет стакан 35 цилиндрического или квадратного сечения, по выходной торцевой части имеющий тонкую кромку, и прижимается к этой кромке по центру без люфта плоская крышка 36 с закрепленной на ней эластичной прокладкой 37.

Соответственно фиг. 11 для крепления управляемого вручную затвора относительно выхода осадительного бункера имеется фланец 38. Центральный прижим крышки 36 осуществляется через пружину 39, с одной стороны крепящуюся на штифте 40, вставленном внутри полости стакана 35, а с другой стороны крепящуюся на штифте 41, установленном по центру прижима крышки 36.

Опора поворота крышки 36 представлена стержнем 42, вставленным с люфтом на сочленении с корпусом опоры 43.

Путем нажатия кнопки 44 крышка 36 открывается действием упорного штифта 45. Ее открытое положение фиксируется защелкой 46.

Нажатием второй кнопки 47 фиксация положения крышки в открытом состоянии прекращается и под действием центральной пружины 39 она возвращается в исходное состояние.

Герметичность прижима крышки затвора в условиях сыпучих материалов гарантируется минимальностью площади контактирования 48 торцевой части затвора с эластичной прокладкой на крышке 36.

Центральный прижим ее приводит к аналогичному эффекту.

На фиг. 12 реализована конструкция автоматически действующего затвора со скошенной торцевой частью стакана, позволяющей уменьшить угловой поворот крышки.

Здесь центральный прижим крышки гарантируется опорой 49, устанавливаемой относительно пластины рычага 50. На другом его плече имеется противовес 51, положение которого может регулироваться вращением относительно оси 42.

По известной в автоматике схеме при достижении определенного уровня пылевого столба в бункере затвор автоматически открывается, а по окончании ссыпки материала под действием момента противовеса снова герметично закрывается.

На фиг. 13 показана конкретная конструкция затвора со всеми признаками описанного выше, но имеющая нескошенную часть ссыпающего стакана. На фиг. 14 - разрез фиг. 13.

На фиг. 16 показан вариант затвора с центральной шарнирной опорой 49, прижимающей без люфта крышку 36 к торцевой части стакана 35. Необходимое прижимное усилие обеспечивается внешним давлением и действием упорного штифта 45 на второй конец рычага 50. Открытие затвора осуществляется с помощью электромагнита 51.

Вариант фиг. 18 дает возможность установить электромагнит 52 в виде кольцевой насадки на внешнюю часть стакана затвора.

При указанных решениях магнитные силовые линии электромагнита замыкаются через магнитопроводы крышек или элементы рычага 51, что и показано на фиг. 16, 18.

В варианте фиг. 18 режим прижатия крышки затвора к торцевой части стакана 35 осуществляется при включенном состоянии электромагнита 51. В этом случае его действие становится эквивалентным действию противовеса на фиг. 16.

Работа пылеосадительного бункера 2 требует согласования потоков вводимого и выводимого из него воздуха в канал разряжения по отношению к давлению выхода аэродинамического пылеулавливающего модуля 1 (фиг. 1). Требуемый режим может быть обеспечен введением регулируемой заслонки 11. Соответственно фиг. 19 ее основу составляет безосный регулирующий диск 52, размещенный в цилиндрической полости заслонки и имеющий на концах прорези, в которые вставлены полуоси 53 и 54, также имеющие сопряженные прорези. Одна из полостей 53 введена в боковое отверстие корпуса 2, закрытое герметично с внешней стороны крышкой 55, а другая полуось 54, переходящая в плоский диск 56, имеет возможность поворачиваться вместе с ним и регулирующим диском, образуя единую взаимосвязанную поворотную систему. Диск прижимается к плоскости корпуса через манжет уплотнения головками винтов 57.

При их ослаблении требуемый поворот диска 56, а следовательно, и регулирующего диска, обеспечивается с помощью диаметрально ориентированной шлицевой прорези 58.

Торцевые части общего корпуса заслонки заканчиваются патрубками с резьбой, к которым присоединяются элементы канала, отводящего воздух из пылеосадительного бункера.

Представленная конструкция позволяет повысить технологические возможности изготовления типового варианта более точного регулятора расхода запыленного воздуха с уменьшенными габаритами.

При общем монтаже отдельных секций газоходов аэродинамического пылеулавливающего аппарата имеется проблема удобного и герметичного соединения их смежных торцевых частей. Рассматриваемые конструктивные варианты таких соединений представлены на фиг. 24-27.

Согласно фиг. 23 и 24 к концам соединяемых труб 59, но сваркой или винтами крепятся жесткие или тонкостенные фланцы, образующие по внешнему диаметру в стыке соединения кольцевой желоб.

После болтового соединения таких фланцев в желоб вставляется упругий герметизирующий жгут 61. За счет относительного разряжения внутри газохода возникает уплотнение, чем и достигается герметичность стыковки элементов газопротягивающих труб.

На фиг. 25, 26 показан вариант соединения труб, не требующий угловой ориентации двух сопрягаемых частей фланцев из-за необходимости совпадения в них положений крепежных отверстий. Кроме того, представленное решение позволяет упростить сборку узла сопряжения и допускает возможность искривления газового канала.

Технически устройство выполнено в виде фланцев 62 и 63 на концах труб 59 и 60, имеющих по внешней стороне круговые скосы.

С помощью надвигаемого с внешней стороны кольца 64 и болтов 65, действующих при ввинчивании в кольцо как клин, трубы 59 и 60 стягиваются. Герметичность их соединения гарантируется вставленными между стягиваемыми фланцами кольцевого уплотнительного жгута 66. Выполнение внутренних поверхностей фланцев в виде сопряженных полусфер (фиг. 26) позволяет поворачивать одну часть трубы относительно другой, что приводит к возможному изгибу газопротягивающего канала.

На фиг. 27 показан вариант более упрощенной конструкции фланцев на основе элементов типового проката прутков.

Здесь фланцы 62 и 63 выполнены в виде колец круглого профиля. Стягивание труб 59 и 60 осуществляется болтами 67 через накладки 68 и 69, упирающиеся основанием во фланцы 62, 63. Минимальное количество пар подобных стягивающих накладок из очевидных соображений составляет три.

Для создания герметичности соединений между поверхностями элементов фланцев и концов труб укладывается герметизирующий жгут 66, который может быть надет и по внешней части профилей фланцев 62 и 63.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД ОТ ПЫЛИ, АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ МОДУЛЬ И УСТАНОВКА ДЛЯ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД (ВАРИАНТЫ) | 1994 |

|

RU2100052C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ПОДАВЛЕНИЯ И УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ПЫЛЕВЫХ ЗАГРЯЗНЕННЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103047C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ ПЫЛЕОЧИСТКИ ВОЗДУШНОЙ ЗОНЫ ССЫПКИ И ТРАНСПОРТИРОВКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104749C1 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛОВИТЕЛЬ | 1994 |

|

RU2102117C1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ БИНАРНЫЙ АЭРОДИНАМИЧЕСКИЙ МОДУЛЬ | 1994 |

|

RU2106902C1 |

| УСТРОЙСТВА И СПОСОБ МЕХАНИЧЕСКОЙ САМООЧИСТКИ АЭРОДИНАМИЧЕСКОГО ПЫЛЕУЛАВЛИВАЮЩЕГО МОДУЛЯ | 1995 |

|

RU2106901C1 |

| ГАЗОДИНАМИЧЕСКИЙ АППАРАТ ПЫЛЕВОЙ ОЧИСТКИ ДЫМОВЫХ ВЫБРОСОВ | 1992 |

|

RU2050938C1 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2788380C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2342974C1 |

| РУКАВНЫЙ ФИЛЬТР | 2021 |

|

RU2773723C1 |

Изобретение относится к устройствам по пылеочистке газа. Аэродинамический пылеулавливающий аппарат содержит аэродинамические пылеулавливающие модули в виде конически сходящейся системы колец или пластин, пылеотводные патрубки и бункер, а аэродинамические пылеулавливающие модули присоединены к газодинамическому каналу через устройства соединения элементов секций газоходов и имеют вдоль боковой поверхности тонкостенного кожуха герметично закрывающиеся люки, при этом они установлены на опорах горизонтально или вертикально относительно поля сил тяжести с боковым или торцевым входом пылеотводных патрубков в пылеосадительный бункер, имевший в нижней части автоматически или полуавтоматически действующий герметично закрывающийся затвор. 6 з.п. ф-лы, 27 ил.

Авторы

Даты

1998-06-10—Публикация

1994-11-29—Подача