Изобретение относится к способам селективной очистки хвостовых газов от окислов азота в производстве азотной кислоты.

Известны способы очистки хвостовых газов от окислов азота при различных температурах их нагрева перед подачей в реактор селективной очистки и разным расположением реакторов. В процессе эксплуатации катализатора его активность меняется и для ее восстановления необходимы изменения температуры хвостовых газов на входе в реактор селективной очистки.

В существующих способах это возможно сделать, однако, при этом изменяются другие технологические параметры, которые ухудшают ведение процесса в целом и делают взаимозависимой одну стадию процесса от другой.

Наиболее близким техническим решением к предлагаемому способу очистки является способ, описанный в технологической схеме агрегата АК-72 М (Олевский В. М. Производство азотной кислоты в агрегатах большой единичной мощности. М. Химия, 1985, с.295, рис. 5-35. Прототип). Хвостовые (выхлопные) газы подогреваются в блоке БНГ-172 (рис. 5-36 там же) газами после турбины и затем подаются в реактор селективной очистки. После очистки догреваются до температур порядка 780oC и подаются в газовую турбину. Однако, для повышения температуры хвостовых газов перед селективной очисткой необходимо изменить температуру газа после турбины, а это, в свою очередь, требует повышения температуры газа перед турбиной, что не всегда возможно.

Задача изобретения расширение температурного диапазона работы селективной очистки без изменения остальных температурных параметров в технологии производства азотной кислоты.

Технически задача решается за счет подогрева хвостовых газов перед селективной очисткой в отдельной выносной камере сгорания реактора, после чего их подогревают в отдельной камере сгорания турбины и подают в газовую турбину.

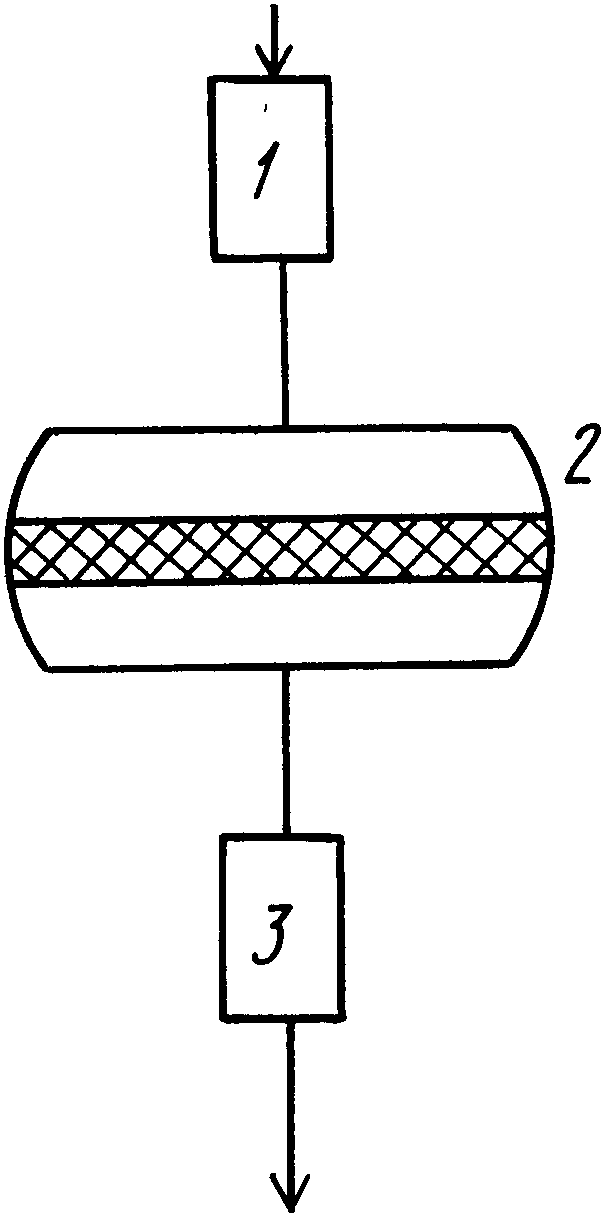

На чертеже изображена схема установки для осуществления предлагаемого способа. Хвостовые газы поступают в камеру сгорания реактора 1, где нагреваются до любой нужной температуры (260-350oC) после чего подаются в реактор селективной очистки 2 и уже очищенные догреваются в подогревателе 3 до температуры газа перед турбиной. Проведенные исследования зависимости активности селективного катализатора от срока работы и температуры отражены в приведенных ниже примерах.

Пример 1 (прототип). Известно, что наибольшая активность катализатора достигается при температуре на входе в реактор селективной очистки 300oC. При этом температура перед турбиной 780oC.

Хвостовые газы смешивают с аммиаком и нагревают до температуры наибольшей активности катализатора 300oC и направляют в реактор селективной очистки, затем подогревают до 780oC. По мере старения катализатора селективной очистки, наибольшая активность катализатора стала достигаться при 350oC. Для ее обеспечения необходимо поднять температуру перед турбиной выше 780o, что невозможно из-за разрушения турбины при этих температурах. В результате продолжают работать при 300oC, но с ухудшающейся очисткой.

Пример 2. Наибольшая активность катализатора достигается при температуре на входе в реактор селективной очистки 300oC. При этом максимально возможная температура перед турбиной 780oC.

Хвостовые газы смешивают с аммиаком и нагревают до температуры 300oC в отдельной выносной камере сгорания реактора, затем подают в реактор селективной очистки, после очистки подогревают до 780oC в подогревателе. По мере старения катализатора селективной очистки, наибольшая активность катализатора стало достигаться при 350oC. Для ее обеспечения хвостовые газы, смешанные с аммиаком, нагревают до температуры 350oC в отдельной выносной камере сгорания реактора селективной очистки. После очистки проводят их нагрев до 780oC. Очистка не ухудшается.

Пример 3. В реактор селективной очистки загружают более эффективный катализатор, наибольшая активность которого достигается при 260oC. При этом температура перед турбиной для обеспечения ее высокого КПД, поддерживается в пределах 780oC.

Хвостовые газы смешивают с аммиаком и нагревают до температуры 260oC в отдельной выносной камере сгорания реактора, затем подают в реактор в реактор селективной очистки. После очистки газы направляются в подогреватель, где нагреваются до 780oC. Очистка не ухудшается.

При необходимости повысить температуру до более высокой температуры поступают в соответствии с примером 2.

Из приведенных примеров видно, что по предлагаемому способу очистки хвостовых газов от оксидов азота производства азотной кислоты (пример 2 и 3), по сравнению с прототипом (пример 1), происходит изменение температуры хвостовых газов (увеличение с 300 до 350oC (пример 2); снижение с 300 до 260oC (пример 3) без ухудшения КПД турбины, т.е. без изменения температуры перед турбиной (780oC), а остальные параметры технологической схемы остаются без изменения за счет нагрева хвостовых газов в отдельной (автономной) выносной камере сгорания реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1995 |

|

RU2096316C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ ПОД ДАВЛЕНИЕМ | 1995 |

|

RU2086506C1 |

| СПОСОБ АКТИВИРОВАНИЯ МЕДНОЦИНКХРОМОВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЛЬДЕГИДОВ | 1999 |

|

RU2148433C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1995 |

|

RU2089490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И РАЗЛАГАТЕЛЬ ПЛАВА АММИАЧНОЙ СЕЛИТРЫ ДЛЯ ЕЕ ОБРАЗОВАНИЯ | 1999 |

|

RU2146646C1 |

| ПЛАТИНОИДНЫЙ КАТАЛИЗАТОР | 1994 |

|

RU2065327C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

| ИМПУЛЬСНЫЙ СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ ИЗ ОТРАБОТАННЫХ ЭЛЕКТРОЛИТОВ И ПРОМЫВНЫХ ВОД | 1993 |

|

RU2034935C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 1992 |

|

RU2026812C1 |

Использование: касается очистки хвостовых газов от окислов азота в производстве азотной кислоты. Сущность изобретения: способ очистки хвостовых газов включает их нагрев до температуры 260-350oC с последующей подачей в реактор селективной очистки и подогревом до температур хвостового газа перед подачей в газовую турбину, отличающийся тем, что нагрев хвостовых газов до температур 260-350oC ведут в отдельной камере сгорания реактора. 1 ил.

Способ очистки хвостовых газов, включающий в себя их нагрев до 260 - 350oС с последующей подачей в реактор селективной очистки и подогревом до температур хвостового газа перед подачей в газовую турбину, отличающийся тем, что нагрев хвостовых газов до 260 350oС ведут в отдельной камере сгорания реактора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство азотной кислоты в агрегатах большой единичной мощности / Под ред | |||

| В.М.Олевского | |||

| - М.: Химия, 1985, с.294 и 295. | |||

Авторы

Даты

1997-12-27—Публикация

1995-05-04—Подача