Изобретение относится к процессам обогащения, в частности к флотационным методам разделения минералов меди, никеля и пустой породы, входящих в состав медно-никелевых медистых руд, имеющих сложную минерализацию, весьма развитые границы сульфидных и нерудных минералов и наиболее труднообогатимых по сравнению с другими типами медно-никелевых руд.

Медистые руды представляют собой отдельную разновидность сульфидных медно-никелевых руд, имеют по сравнению с богатыми и вкрапленными рудами наиболее разнообразную тонкодисперсную минерализацию. Запасы медистых руд в Норильском районе составляют по оценкам геологов до 20% от общего запаса всех руд, т.е. доля их значительна, следовательно, вопросы повышения показателей их обогащения являются весьма актуальными. По текстурно-структурным особенностям и вещественному составу медистые руды подразделяют на четыре основные группы, обладающие различной измельчаемостью в зависимости от состава вмещающих пород: 1 - серпентинитовая; 2 - скарновая; 3 -метосоматическая; 4 - роговично-мраморная. Главными медьсодержащими минералами в медистых рудах являются халькопирит и валлериит. Валлериит имеет переменный состав, содержание меди в нем может изменяться от 6 до 27%. Этот минерал является самым труднообогатимым среди всех других медных минералов, его извлечение в медный концентрат по традиционным схемам флотации может составлять не более 40-45% по сравнению с извлечением халькопирита и кубанита на уровне 80-95%. Характерной особенностью валлериитсодержащих медистых руд по сравнению с другими норильскими рудами является также то, что в них кроме других сульфидных минералов меди никеля и пирротина присутствует также сульфид железа пирит.

Основными никельсодержащими минералами в медистых рудах являются: пентландит, миллерит и, частично, пирротин, содержащий никель в изоморфной форме. Содержание пирротина в медистых рудах может существенно колебаться в пределах от 3-5% до 50%. Такое разнообразие минералогического состава медистых руд по рудным минералам и вмещающим породам, вариации состава самих рудных минералов и их сложное взаимное прорастание оказывают значительное влияние на процесс флотации, резко усложняя проблему поиска оптимальных технологических параметров для достижения наиболее высоких конечных показателей по качеству концентратов и извлечения в них полезных компонентов.

Известен способ обогащения сульфидных медно-никелевых вкрапленных и медистых руд, включающий дробление, измельчение совместной шихты руд до крупности 45-50% содержания класса менее 0,071 мм в присутствии бутилового ксантогената при его расходе 80-120 г/т руды, введение в пульпу вспенивателя Т-80 при его расходе 15-35 г/т руды и последующую флотацию с выделением сульфидов меди и никеля в коллективный концентрат, а нерудных минералов в отвальные хвосты (Технологическая инструкция по обогащению руд на Норильской обогатительной фабрике - ТИ 0401.14.52-11-4384 - Срок введения с 01.01.1985 г., стр. 52-54) - аналог.

Недостатком способа является низкая технологическая эффективность переработки медистых руд совместно с вкрапленными рудами. Это обусловлено тем, что данные руды имеют различные размеры вкрапленности и формы взаимного прорастания минералов меди и никеля во вмещающих породах переменного состава и поэтому необходимы различные степени измельчения для оптимальных условий флотационного разделения. Увеличение степени измельчения шихты вкрапленных и медистых руд до полного раскрытия минералов меди и никеля приводит к переизмельчению более крупных ранее раскрытых минералов меди и никеля, содержащихся во вкрапленных рудах, и к увеличению потерь этих минералов в ошламованном виде с отвальными хвостами, а недоизмельчение медистых руд приводит к высоким безвозвратным потерям меди и никеля с отвальными хвостами (до 36,2 и 20,8% соответственно).

Кроме этого, в известном способе отсутствуют условия, повышающие извлечение меди и никеля и их содержание в одноименных концентратах.

Таким образом, реализуемая в способе-аналоге технология не обеспечивает условий достижения возможных наиболее высоких показателей флотационного обогащения медистых руд.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ флотационного обогащения медно-никелевых руд по селективной схеме, включающей измельчение руды до 40% содержания класса менее 0,044 мм, селективную флотацию минералов меди в одноименный концентрат, при этом 1-ю медную флотацию осуществляют в присутствии катионного собирателя АНТ, вспенивателя Т-80 и модификатора едкого натра до pH-10,5-11,0 с получением чернового концентрата, который подвергают десорбции реагентов при подаче серной кислоты и активированного угля, проводят его доизмельчение до 70% содержания класса менее 0,044 мм, затем проводят 2-ю медную флотацию в присутствии сульфгидрильного собирателя бутилового (этилового) аэрофлота и вспенивателя Т-80 с получением готового медного концентрата. Флотацию минералов никеля и пирротина проводят на камерном продукте 1-й медного флотации с получением никелевого и пирротинового (никель-пирротинового) концентратов, а нерудные минералы выделяют в отвальные хвосты. (Абрамов А.А. Технология обогащения руд цветных металлов, М. : Недра, 1993, 4 стр. 347-349) - прототип.

Одним из преимуществ указанного способа является высокое качество медного концентрата, содержащего до 23,63% меди, которое достигается активизацией медных минералов при вводе во флотацию серной кислоты. Механизм улучшения селективности медной флотации обусловлен регулированием ионно-молекулярного состава и физико-химических параметров флотационной пульпы, при котором на анодных участках поверхности халькопирита возможно окисление сульфидной серы до серы элементарной по уравнению

S-2 - 2e ---> S0

Процесс образования элементарной серы на поверхности минерала значительно повышает гидрофобизацию и ускоряет флотацию медных минералов при сохранении селективности процесса флотации (К вопросу образования серы на поверхности сульфидных минералов. Шарапова Н.Д., Елисеев Н.И., Известия вузов. Горный журнал, 1984, N 10, стр. 122-126).

Недостатками способа-прототипа являются пониженный уровень извлечения металлов в одноименные концентраты, снижение качества концентратов по отношению металлов в них, высокие потери меди и никеля с отвальными хвостами. Кроме этого, реализация данного способа требует значительных расходов реагентов, их расширенная номенклатура (3 типа реагентов - собирателей, 2 типа модификаторов, активированный уголь, вспениватель). Подача в технологический процесс едкого натра и особенно серной кислоты крайне нежелательна, т.к. возникает необходимость в монтаже дорогостоящих кислотоупорных трасс и реагентных питателей и требуются защитные меры по технике безопасности для соблюдения санитарных норм на рабочих местах.

Таким образом, метод флотационного обогащения сульфидных медно-никелевых руд по способу-прототипу не обеспечивает одновременного снижения потерь меди и никеля в отвальные хвосты и повышения их извлечения в одноименные концентраты при повышении качества этих концентратов, т.е. отношения содержаний меди и никеля в медном концентрате более 13,9 усл.ед., а также никеля и меди в никелевом концентрате более 2,6 усл.ед.

Для эффективной переработки медистых руд необходимо применение новых реагентных режимов процесса флотации, которые бы обеспечили глубокое селективное разделение минералов меди и никеля, не ухудшая качество концентратов.

Задача изобретения - повышение эффективности флотационного обогащения сульфидных медно-никелевых медистых руд.

Технический результат от использования изобретения заключается в повышении извлечения цветных металлов и качества получаемых концентратов и снижении потерь ценных компонентов с отвальными хвостами.

Сущность изобретения заключается в том, что в способе флотационного обогащения сульфидных медно-никелевых медистых руд, включающем измельчение материала, селективную флотацию минералов меди в одноименный концентрат с использованием сульфгидрильного собирателя, с последующим выделением из пульпы минералов никеля в пенный продукт, а минералов пустой породы - в отвальные хвосты, согласно изобретению, проводят кондиционирование материала в слабощелочной среде с аэрацией пульпы кислородсодержащим газом в присутствии неорганического серосодержащего соединения, образующего при аэрации пульпы реагенты-регуляторы - вещества из группы сульфидов железа в количестве, обеспечивающем массовое отношение меди к сульфиду железа в обрабатываемой пульпе 1: (1,5-30), при массовом отношении молекулярного кислорода к сульфиду железа (1: (20-350) в течение 10-60 минут.

Другим отличием способа является то, что в качестве вещества из группы сульфидов железа используют пирротин.

Еще одним отличием способа является то, что пирротин используют в составе богатой пирротиновой медно-никелевой руды.

При определенных условиях флотации пульпы медистых и пирротиновых руд содержащиеся в ней сульфидные минералы начинают работать как реагенты-регуляторы, оказывающие активирующее действие на селективную флотацию медных минералов и не влияющее негативно на последующую флотацию никелевых минералов.

Эффективность применения активирующего воздействия кондиционирования воздушной аэрацией флотационной пульпы смеси (шихты) медистых и богатых пирротиновых руд перед последующей селективной флотацией медных минералов обусловлена особенностями физико-химических процессов, происходящих в пульпе.

Экспериментально установлено, что применение воздушной аэрации флотационной пульпы, в которой присутствуют свежераскрытые после измельчения поверхности сульфидных минералов, входящих в состав медистых руд и пирротина, входящего в состав как медистых руд, так и богатых пирротиновых руд, оказывает за счет образования тио- сульфат ионов активирующее действие на последующую селективную флотацию медных минералов.

Таким образом, используются природные свойства сульфидных минералов, что исключает необходимость введения во флотационную пульпу дополнительных реагентов.

Подача сульфгидрильного собирателя осуществляется после газовоздушного кондиционирования непосредственно во флотационную пульпу.

Проведенные исследования выявили взаимосвязи между эффективностью активирующего действия воздушной аэрации по массе меди и пирротина, а также молекулярного кислорода воздуха и пирротина во флотационной пульпе. Превышение массовой доли пирротина над массовой долей меди в 1,5-30 раз при одновременном насыщении пульпы кислородом с его массовым отношением к пирротину в пульпе 1: (20-350) существенно увеличивает селективность флотации медных минералов.

При повышении массового отношения меди к пирротину менее 1-1,5 из-за недостаточного количества пирротина в руде вновь образовавшихся реагентов-модификаторов не хватает для обеспечения оптимальных условий селективной медной флотации.

При снижении массового отношения меди к пирротину более, чем 1:30 избыточное количество пирротина в руде нарушает последовательную селективную флотацию и оказывает негативное влияние на качество получаемого медного концентрата. Превышение массового отношения молекулярного кислорода к пирротину в пульпе более, чем 1:20 ведет к повышенному окислению поверхности сульфидных минералов и, как следствие, к снижению уровня извлечения металлов в одноименные концентраты, а также к ухудшению качества концентратов по массовому отношению металлов (массовому отношению меди к никелю в медном концентрате и массовому отношению никеля к меди в никелевом концентрате).

При снижении массового отношения молекулярного кислорода к пирротину в пульпе менее, чем 1:350 недостаточное количество кислорода не обеспечивает требуемого окисления поверхности сульфидных минералов, в частности пирротина и тем самым снижает количество вновь образовавшихся реагентов - модификаторов. Указанные причины обуславливают снижение показателей флотационного обогащения.

Сокращение времени кондиционирования флотационной пульпы менее 10 минут не обеспечивает необходимый временной контакт пульпы с кислородом воздуха, что ведет к нарушению селективности процесса флотации и к увеличению потерь металлов с отвальными хвостами.

Увеличение времени кондиционирования свыше 60 минут не обеспечивает дальнейшего улучшения показателей флотационного обогащения, следовательно, оно технологически не целесообразно.

Анализ научно-технической и патентной литературы не выявил аналогичного приема, используемого при способах обогащения медистых руд.

Известно, что предварительная обработка флотационных пульп воздухом направлена на изменение флотационных свойств извлекаемых из пульпы минералов за счет физического и химического воздействия на них. Распространенным способом газовоздушного кондиционирования является предварительное перемешивание пульпы с воздухом, так называемая аэрационная обработка, при которой вследствие выделения микропузырьков воздуха из раствора, последующей гидрофобизации поверхности минералов, образования флотационных комплексов ускоряется флотация "трудных" частиц (Бочарова В.А., Томова И.С. Применение газовоздушного кондиционирования при селективной флотации. Цветные металлы, 1987, N 5, стр.103-106).

Назначение кислорода как активного флотореагента широко освещено в работах отечественных и зарубежных специалистов (Глембоцкий В. А., Заикин С.А. Кондиционирование флотационных пульп., М.: Недра, 1975, 160с; Торникова В.И. , Наумов М. Е. Повышение эффективности флотации., М.: Недра, 1980, 224 с; Spira P., Rosenblum T., - Canad. Min. J., 1974, N 6, р. 40-42).

Эффективность действия кислорода возрастает с уменьшением крупности минеральных частиц и зависит от температуры пульпы, содержания в ней сульфидов железа, которые в большей степени, чем другие сульфиды поглощают из жидкой фазы кислород. Вместе с тем, в зависимости от расхода кислород действует неоднозначно, он может являться как активатором, так и депрессором флотации. Оптимальный расход кислорода определяется рядом факторов, в т.ч. расходом других реагентов, pH пульпы, степенью окисленности руды, степенью ее измельчения и др. (Бочаров В.А., Томова И.С. Цветные металлы, 1987, N 5, с. 103).

В предлагаемом способе молекулярный кислород, поступающий во флотационную пульпу при воздушной аэрации, является не только активатором или депрессором какого-либо минерала, но и участвует в создании реагентов-регуляторов, которые образуются в пульпе, содержащей пирротин. Таким образом, при проведении исследований установлено, что в заявляемом способе кислород выполняет несколько функций:

- окисляет поверхность флотоактивного пирротина, препятствует его флотации в медном цикле, т.е. действует как депрессор пирротина;

- снижает величину pH на 0,5-0,8 ед., оптимизируя тем самым последующую медную флотацию;

- является агентом, создающим при определенных условиях новые, заменяя тем самым необходимость применения специальных добавок реагентов-модификаторов.

Таким образом, предлагаемое техническое решение для обогащения медистых медно-никелевых руд явным образом из достигнутого уровня техники не следует. Значит данное техническое решение обладает критерием изобретательского уровня.

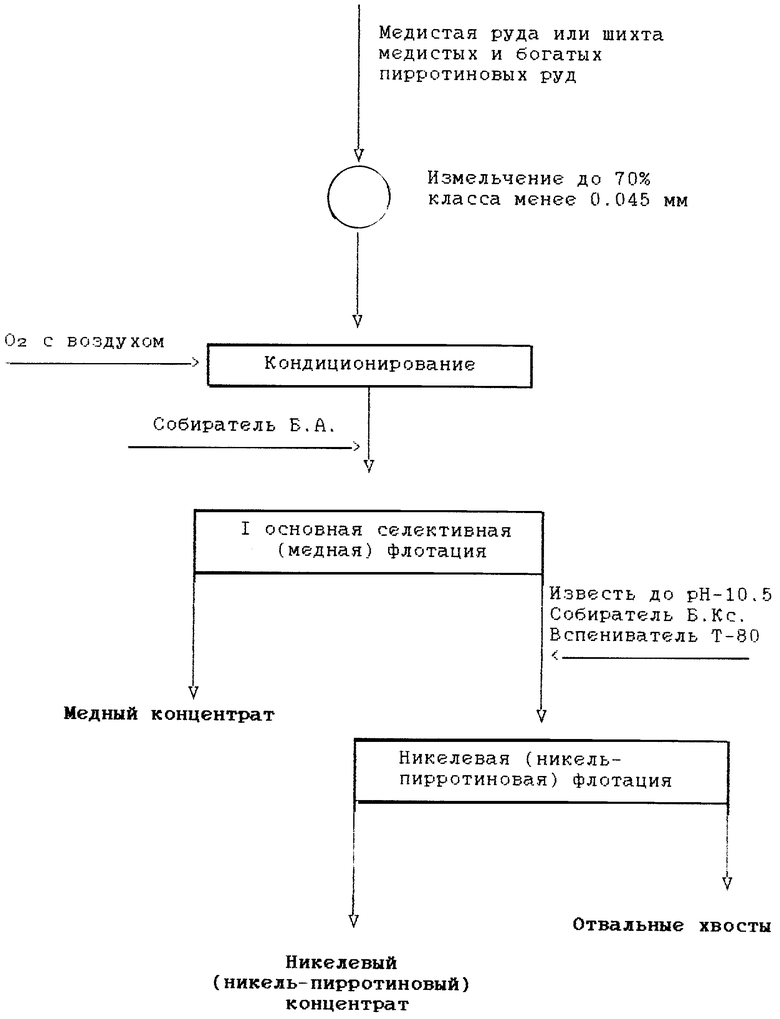

Изобретение поясняется технологической схемой заявляемого способа.

Способ флотационного обогащения сульфидных медно-никелевых медистых руд осуществляют следующим образом.

Медистые руды или шихту медистых и богатых пирротиновых сульфидных медно-никелевых руд дробят, измельчают в водной среде до крупности 70% содержания класса менее 0,045 мм и измельченную рудную пульпу кондиционируют в слабощелочной среде (pH 7,5-9,5) в присутствии кислорода воздуха, т.е. аэрируют.

При этом серосодержащее неорганическое соединение, окисляющееся при аэрации с образованием реагентов-регуляторов, является минералом, входящим в состав руды, а именно - пирротином. При проведении кондиционирования массовое отношение меди к сульфиду железа - пирротину составляет 1: (1,5-30), время кондиционирования рудной пульпы - 10-60 минут. Количество молекулярного кислорода при воздушной аэрации во время кондиционирования поддерживают в массовом отношении к сульфиду железа - пирротину 1: (20-350). После кондиционирования в указанных условиях рудная пульпа поступает на флотацию по схеме прямой селекции с последовательным выделением медного, никелевого (никель-пирротинового) концентратов и отвальных хвостов.

В качестве сульфгидрильных собирателей в медном цикле флотации могут быть использованы различные аэрофлоты (бутиловый, диэтил- и дибутилдитиофосфатный натрия или калия, или их смесь), в никелевом цикле флотации - ксантогенаты (бутиловый, изопропиловый натрия или калия).

В связи с тем, что ксантогенаты обладают большей собирательной способностью при флотации сульфидных медно-никелевых руд, чем аэрофлоты, порядок их применения в схеме прямой последовательной селективной флотации после проведения кондиционирования исходной пульпы воздухом: в медном цикле - аэрофлот, в никелевом цикле - ксантогенат. Аэрофлот в медном цикле позволяет избирательно флотировать медные минералы, а ксантогенат в следующем никелевом цикле способствует флотации всех остальных сульфидов, в т.ч. сульфидов никеля, остатков сульфидов меди, в определенной степени пирротина. Минералы пустой породы при этом не флотируются и выделяются в отвальные хвосты.

Продукты флотации измеряют объемно-весовыми методами, опробуют и анализируют на интересующие компоненты. По результатам измерений, опробований и анализов рассчитываются материальные балансы каждого из интересующих компонентов (в т.ч. минералов, цветных и драгоценных металлов).

Принципиальная схема выполнения экспериментов приведена на фиг.1.

Примеры конкретного осуществления способа.

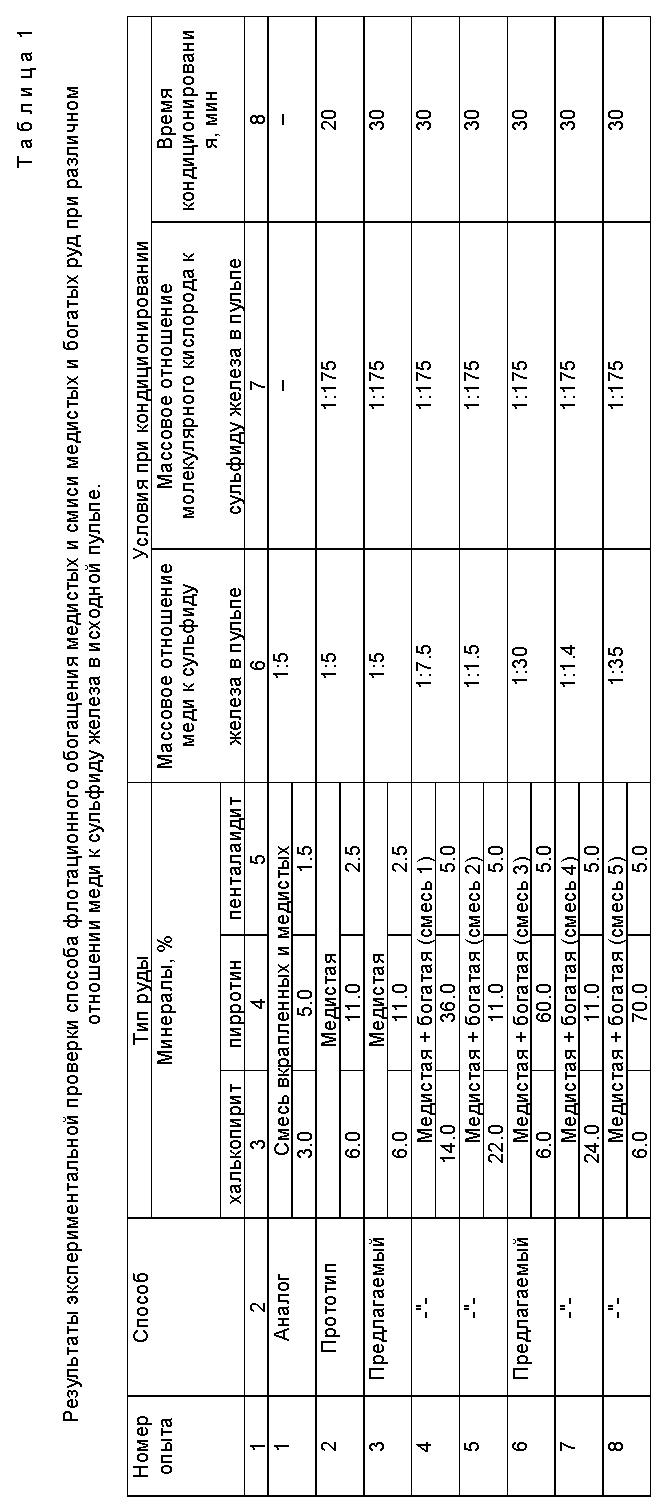

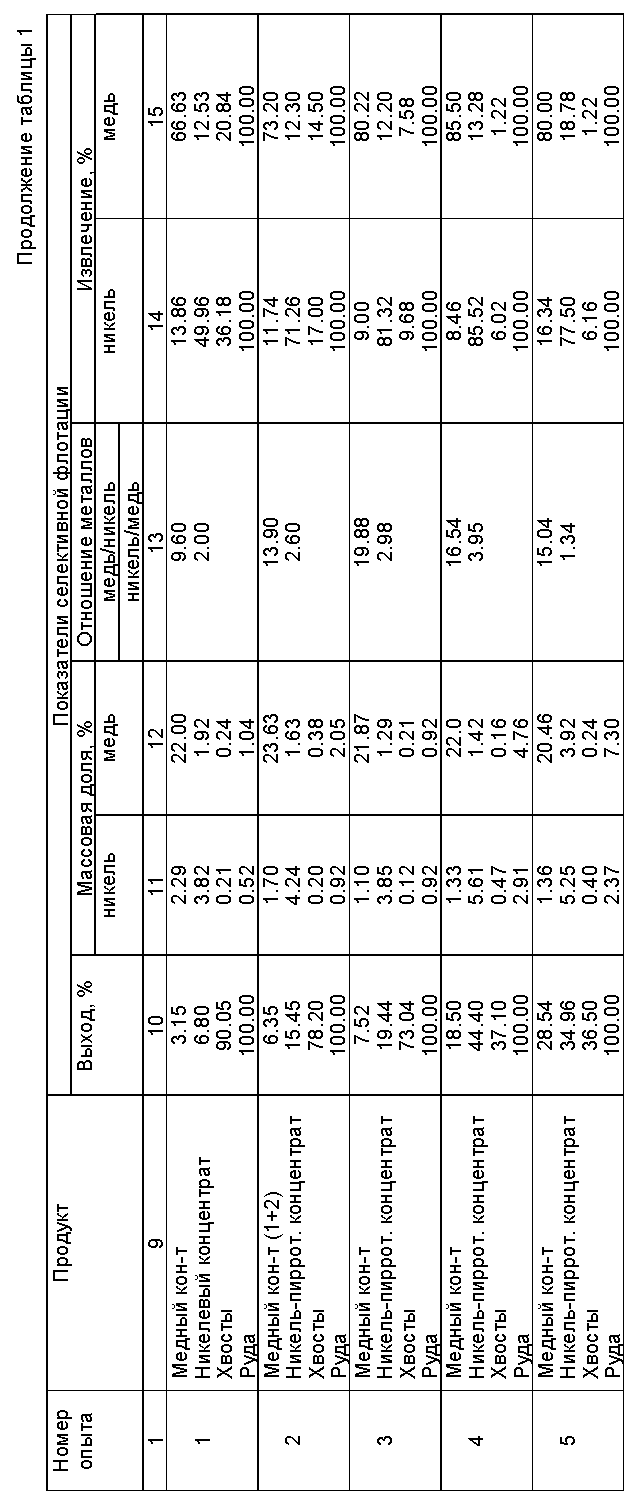

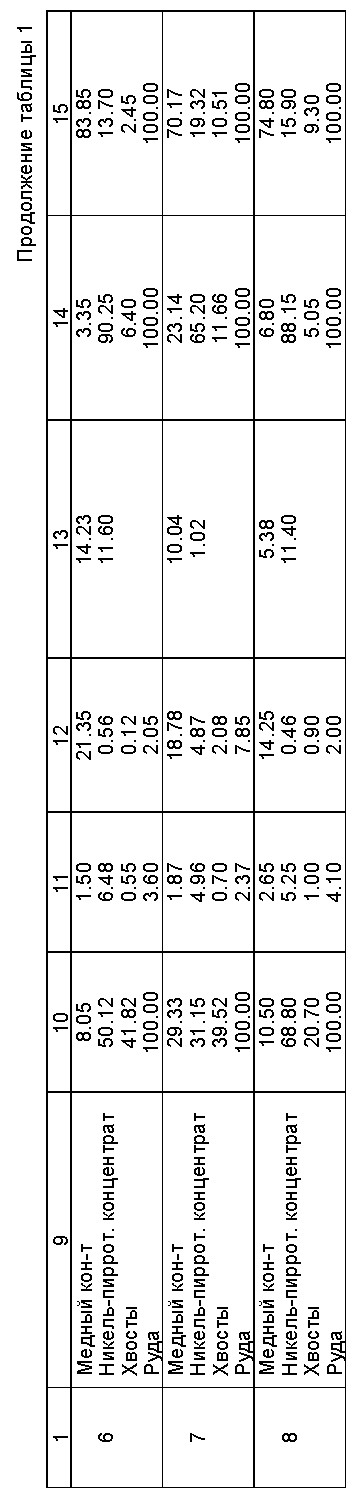

Результаты лабораторных экспериментов использования предлагаемого способа представлены в таблицах 1, 2, 3 (см. в конце описания).

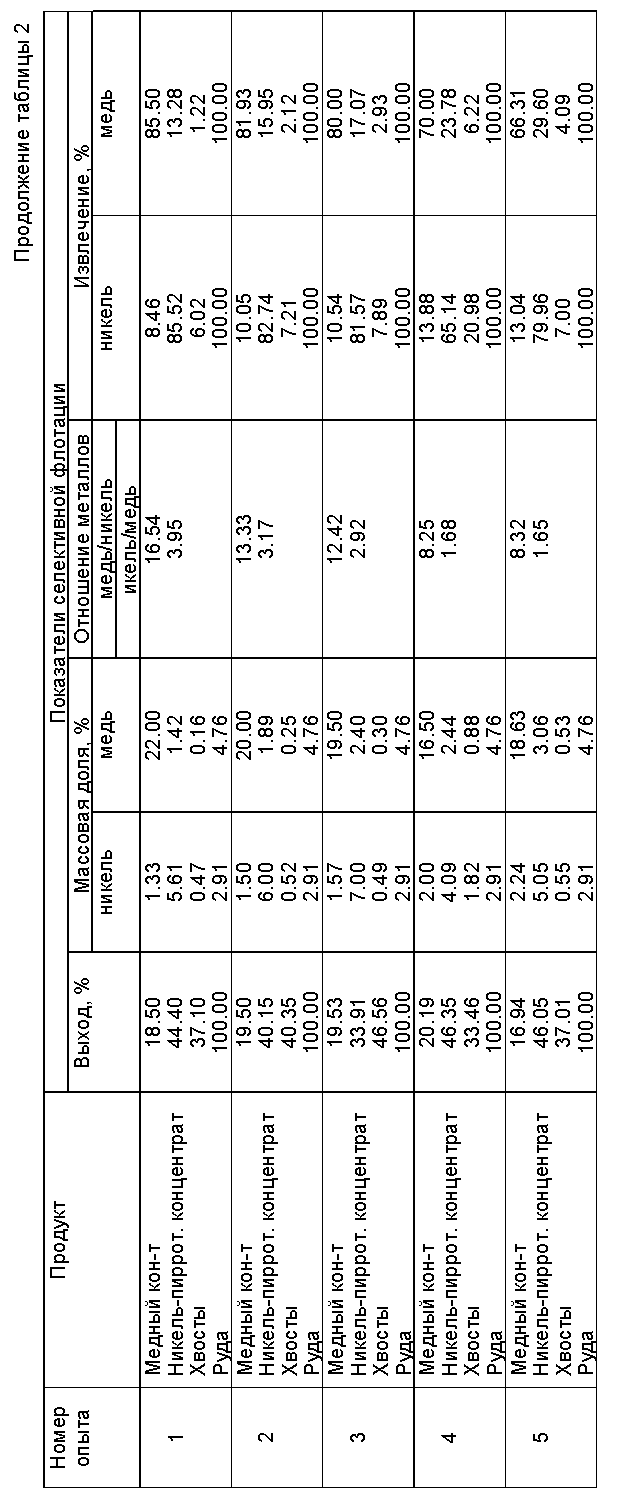

В таблице 1 приведены экспериментальные результаты проверки способа флотационного обогащения медистых руд при соотношении содержаний меди и сульфида железа 1: (1,4-35).

Эксперименты проводили на пробах руды текущей переработки Норильской обогатительной фабрики. Состав пробы медистой руды: никель - 0,92-0,94%, медь - 2,05-2,07%, пирротин - 10-11%, пентландит - 2-2,5%, халькопирит - 6-7%. Медистую руду указанного состава смешивали с пробами богатой халькопиритовой руды в различных пропорциях. Минеральный состав исследованных смесей руд приведен в таблице 1.

Пример 1 (опыт 2 таблица 1) - реализация способа-прототипа.

Навеску измельченной до крупности 40% содержания класса менее 0,044 мм руды загружали в лабораторную флотомашину механического типа, затем в пульпу вводили катионный собиратель АНТ (40 г/т руды), вспениватель Т-80 и модификатор едкий натр до pH 10,5 и проводили 1-ю медную флотацию с выделением в пенный продукт чернового медного концентрата, который затем подвергали десорбции реагентов, подавая для этого активированный уголь, и доизмельчали до 70% содержания класса менее 0,044 мм в присутствии серной кислоты до pH 7,5-8,5. Доизмельченный черновой медный концентрат флотировали в течение 12 минут (2-я медная флотация) в присутствии сульфгидрильного собирателя бутилового аэрофлота и вспенивателя Т-80 с получением медного концентрата пенным продуктом. Никелевую и пирротиновую (никель-пирротиновую) флотации проводили на камерном продукте 1-й медной флотации в присутствии собирателей АНТ, ксантогената и аэрофлота, вспенивателя Т-80 и модификатора едкого натра с получением пенного продукта - никель-пирротинового концентрата и камерного продукта - отвальных хвостов. Результаты опыта приведены в таблице 1. Извлечение меди в медный концентрат составило 73,2%, никеля в никелевый концентрат - 71,26%. Медный концентрат содержит никеля 1,7%, меди - 23,63%, никелевый концентрат содержит никеля 4,24%, меди - 1,63%. Потери с отвальными хвостами составили: никеля - 17%, меди - 14,5%.

Пример 2 (опыт 3 таблицы 1) - реализация предлагаемого способа.

Состав руды и оборудование такие же, как и в примере 1. Отличие состоит в том, что навеску руды измельчали до 70% содержания класса менее 0,045 мм и кондиционировали с аэрацией воздухом в течение 30 мин. При этом массовое отношение меди к сульфиду железа пирротину составляло 1:5, а массовое отношение молекулярного кислорода к сульфиду железа пирротину составляло 1:175. Затем провели медную флотацию в присутствии бутилового аэрофлота в количестве 15 г/т и вспенивателя СФК в количестве 15 г/т. Пенным продуктом получили медный концентрат, а камерный продукт является питанием последующего цикла - никелевой флотации. Никелевую (никель-пирротиновую) флотацию провели в присутствии бутилового ксантогената и вспенивателя Т-80. Пенный продукт - никель-пирротиновый концентрат, камерный продукт - отвальные хвосты. Результаты опыта представлены в таблице 1. Применение операции кондиционирования с аэрацией воздухом для свежеизмельченной медистой руды при выбранных массовых соотношениях меди, пирротина, молекулярного кислорода и продолжительности кондиционирования обеспечило высокий уровень целевого извлечения никеля и меди в одноименные концентраты: никеля - 81,32%, меди - 80,22%. При этом качество концентратов по сравнению с прототипом улучшилось. В медном концентрате массовое отношение меди к никелю возросло с 13,9 до 19,9 усл.ед. , в никелевом концентрате массовое отношение никеля к меди возросло с 2,6 до 2,98 усл. ед. Потери никеля и меди с отвальными хвостами снизились в 1,76 и 1,91 раз соответственно по сравнению с прототипом.

Пример 3 (опыт 4 таблицы 1) - предлагаемый способ.

Оборудование, условия кондиционирования и флотации такие же, как в примере 2. Отличие состоит в том, что питанием медной флотации является смесь медистой и богатой пирротиновой руд, при этом массовое отношение меди к сульфиду железа пирротину составляет 1:7,5. Использование выбранных соотношений параметров флотационной пульпы при кондиционировании обеспечило получение весьма высокого уровня целевого извлечения никеля и меди в одноименные концентраты; никеля - 85,52%, меди - 85,5% при улучшении качества полученных концентратов по сравнению с прототипом: в медном концентрате массовое отношение меди и никеля возросло с 13,9 до 16,54 усл.ед., в никелевом концентрате массовое отношение никеля и меди возросло с 2,6 до 3,96 усл.ед. Потери никеля и меди с отвальными хвостами снизились в 2,82 и 11,9 раз соответственно по сравнению с прототипом.

Пример 4 (опыт 5 таблицы 1) - предлагаемый способ.

Оборудование, условия кондиционирования и флотации такие же, как в примере 2. Отличие состоит в том, что в примере 4 питанием флотации является смесь медистой и богатой халькопиритовой руд, при этом массовое отношение меди к сульфиду железа - пирротину составляет 1:1,5. При указанных соотношениях параметров флотационной пульпы полученные результаты флотации несколько ниже, чем в примере 3, однако уровень извлечений меди и никеля в одноименные концентраты достаточно высок и составляет по меди 80%, по никелю - 77,5%. Качество медного концентрата сохраняется на том же уровне, что в примере 3, качество никелевого концентрата несколько снижается по массовому отношению никеля и меди. Потери никеля и меди с отвальными хвостами сохраняются минимальными, такими же, как в примере 3.

Пример 5 (опыт 6 таблицы 1) - предлагаемый способ.

Оборудование, условия кондиционирования и флотации такие же, как в примере 2. Отличие состоит в том, что в примере 5 питанием флотации является смесь медистой и богатой пирротиновой руд, при этом массовое отношение меди к сульфиду железа составляет 1:30. Указанные соотношения параметров флотационной пульпы при кондиционировании и последующей флотации обеспечили получение высокого уровня извлечения меди и никеля в одноименные концентраты; меди - 83,85%, никеля - 90,25%. Качество медного концентрата несколько снизилось, оставаясь на уровне установленной кондиции, качество никелевого концентрата возросло. Потери никеля и меди с отвальными хвостами снизились в 2,66 и 5,9 раз соответственно по сравнению с прототипом.

Пример 6 (опыт 7 таблицы 1) - предлагаемый способ.

Оборудование, условия кондиционирования и флотации такие же, как в примере 2. Отличие состоит в том, что в примере 6 питанием флотации является смесь медистой и богатой халькопиритовой руд, при этом массовое отношение меди к сульфиду железа пирротину составляет 1:1,4. Полученные результаты флотации значительно ниже, чем в примерах 2-5, следовательно, указанные соотношения параметров флотационной пульпы при кондиционировании не обеспечивают кондиционного качества концентратов и извлечения металлов в концентраты.

Пример 7 (опыт 8 таблицы 1) - предлагаемый способ.

Отличием данного опыта является то, что в смеси медистой и богатой пирротиновой руд, являющейся питанием флотации, массовое отношение меди к сульфиду железа составляет 1:35. Полученные результаты свидетельствуют, что в указанных соотношениях параметров пульпы при ее кондиционировании и последующей флотации получение кондиционных по качеству и извлечению концентратов не достигнуто.

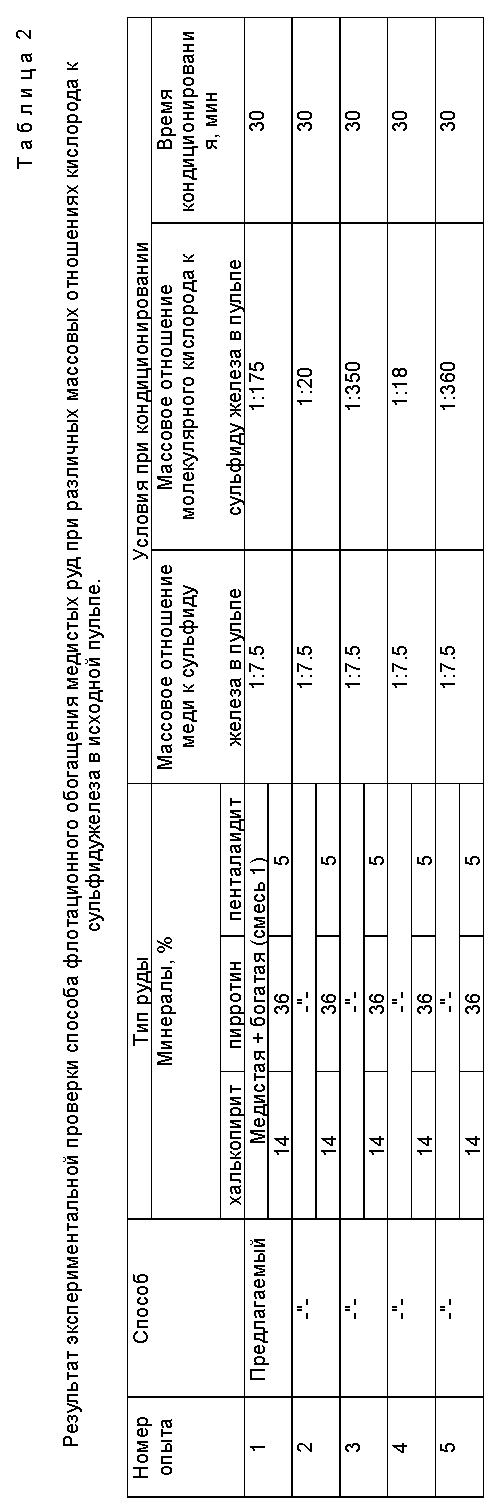

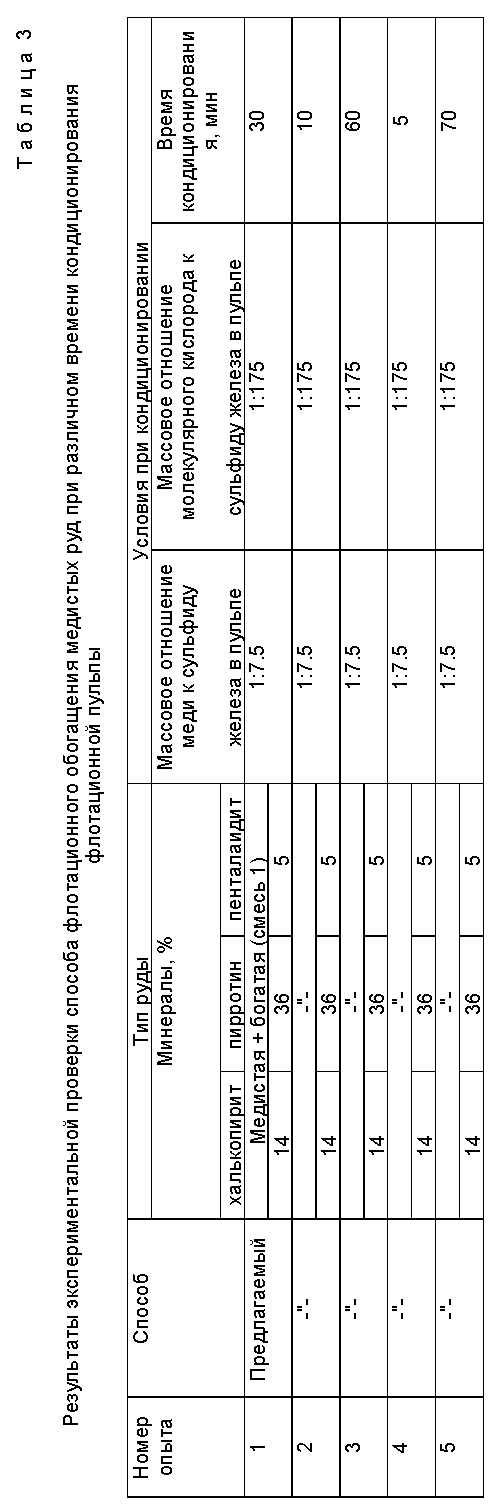

В таблице 2 приведены результаты экспериментальной проверки способа флотационного обогащения медистых руд при массовом отношении молекулярного кислорода к сульфиду железа в исходной пульпе 1: (18-360).

Пример 1 (опыт 2 таблицы 2) - предлагаемый способ.

Оборудование, условия кондиционирования и флотации такие же, как в примере 3 таблицы 1. Отличием является изменение массового отношения молекулярного кислорода к сульфиду железа пирротину, которое составляет 1:20. Указанное изменение достигается тем, что во флотомашину, где происходит кондиционирование пульпы перед флотацией, подается повышенное количество воздуха, и, следовательно, молекулярного кислорода. Полученные результаты селективной флотации по предлагаемому способу подтверждают эффективность применяемых соотношений: уровень извлечений никеля и меди в одноименные концентраты достаточно высок и составляет 82,74% и 81,93% соответственно. При этом качество концентратов получено выше, чем в способе прототипе: массовое отношение меди к никелю в медном концентрате составляет 13,3 усл. ед., против 13,9 усл. ед. по способу прототипу, массовое отношение никеля к меди в никелевом концентрате составляет 3,17 усл.ед., против 2,6 усл.ед. по способу- прототипу. По сравнению с прототипом потери с отвальными хвостами уменьшаются по меди в 11,88 раз, по никелю - в 2,82 раза.

Пример 2 (опыт 3 таблицы 2)

Оборудование, состав питания флотации исходной смеси руд, условия кондиционирования такие же, как в примере 1 таблицы 2. Отличием является то, что массовое отношение молекулярного кислорода к сульфиду железа пирротину установлено 1:350. Для достижения указанного соотношения при кондиционировании во флотационную пульпу подается пониженное количество воздуха и, следовательно, молекулярного кислорода. Используемые в данном опыте параметры кондиционирования флотационной пульпы обеспечивают высокий уровень извлечения никеля и меди в одноименные концентраты: 80% и 81,57% соответственно без ухудшения качества медного и никелевого концентратов. По сравнению с прототипом потери с отвальными хвостами уменьшились по меди в 4,95, по никелю - в 2,15 раза.

Пример 3 (опыт 5 таблицы 2) - предлагаемый способ.

При дальнейшем снижении количества воздуха, подаваемого в кондиционирование, например, до массового отношения молекулярного кислорода к сульфиду железа пирротину 1: 360, эффективность последующей селективной флотации снижается. При этом получен медный концентрат с массовым отношением меди и никеля 8,31 усл. ед. и извлечением меди 66,31%, что на 6,89% ниже, чем в способе-прототипе. Следовательно использование указанного соотношения параметров нецелесообразно.

Пример 4 (опыт 4 таблицы 2) - предлагаемый способ.

При увеличении количества воздуха, подаваемого в кондиционирование, до массового отношения молекулярного кислорода к сульфиду железа пирротину 1:18 происходит значительное снижение эффективности последующей селективной флотации. При этом получен медный концентрат с массовым отношением меди и никеля 8,25 усл.ед. и извлечением меди 70%, что ниже, чем в способе-прототипе. Полученные результаты свидетельствуют о нецелесообразности использования указанного соотношения.

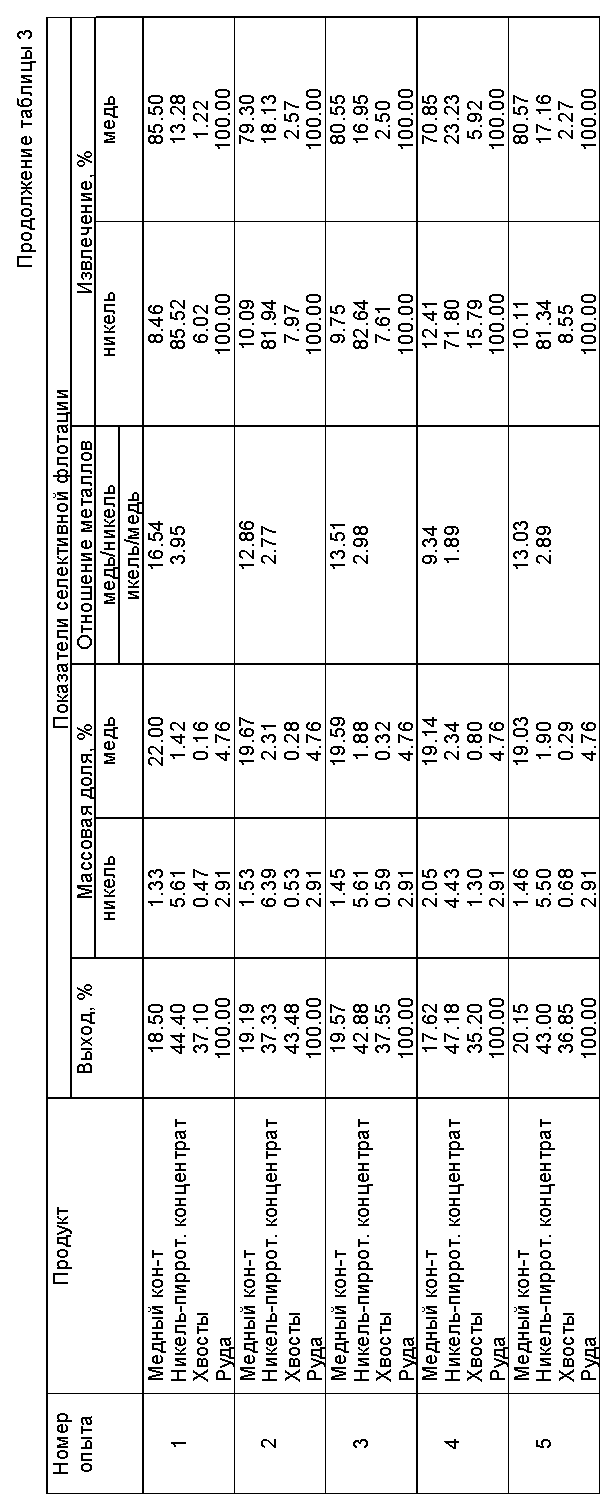

В таблице 3 приведены результаты экспериментальной проверки способа флотационного обогащения медистых руд при времени кондиционирования флотационной пульпы в течение 5 -70 минут.

Пример 1 (опыт 2 таблицы 3-) - предлагаемый способ.

Оборудование, состав питания флотации (руды), условия кондиционирования и флотации такие же, как в примере 3 таблицы 1. В данном опыте время кондиционирования принято 10 минут. Полученные результаты селективной флотации несколько ниже, чем в примере 3 таблицы 1, но существенно выше, чем в способе-прототипе. Так, потери с отвальными хвостами снижаются по меди в 5,64 раза, по никелю - в 2,13 раза по сравнению с прототипом.

Пример 2 (опыт 3 таблицы 3) - предлагаемый способ.

Оборудование, состав питания флотации (руды), условия кондиционирования и флотации такие же, как в примере 1 таблицы 3. При использовании указанных параметров кондиционирования получен высокий уровень извлечения меди и никеля в одноименные концентраты: 83,05% и 82,64%, соответственно. Качество полученных концентратов выше, чем в способе-прототипе. По сравнению с прототипом потери с отвальными хвостами уменьшились по меди в 5,8 раз, по никелю - в 2,23 раза.

Пример 3 (опыт 5 таблицы 3) - предлагаемый способ.

Дальнейшее увеличение времени кондиционирования до 70 минут при сохранении без изменения остальных параметров кондиционирования и флотации не обеспечивает улучшения технологических параметров селективной флотации. Следовательно, увеличение времени кондиционирования свыше 60 минут экономически и технологически нецелесообразно.

Пример 4 (опыт 4 таблицы 3) - предлагаемый способ.

Уменьшение времени кондиционирования до 5 минут при сохранении без изменения остальных параметров кондиционирования и флотации не обеспечивает оптимальных условий для последующей селективной флотации, что ведет к снижению уровня извлечения меди и никеля в одноименные концентраты до уровня способа прототипа при одновременном ухудшении качества полученных концентратов. Следовательно, уменьшение времени кондиционирования менее 10 минут технологически нецелесообразно.

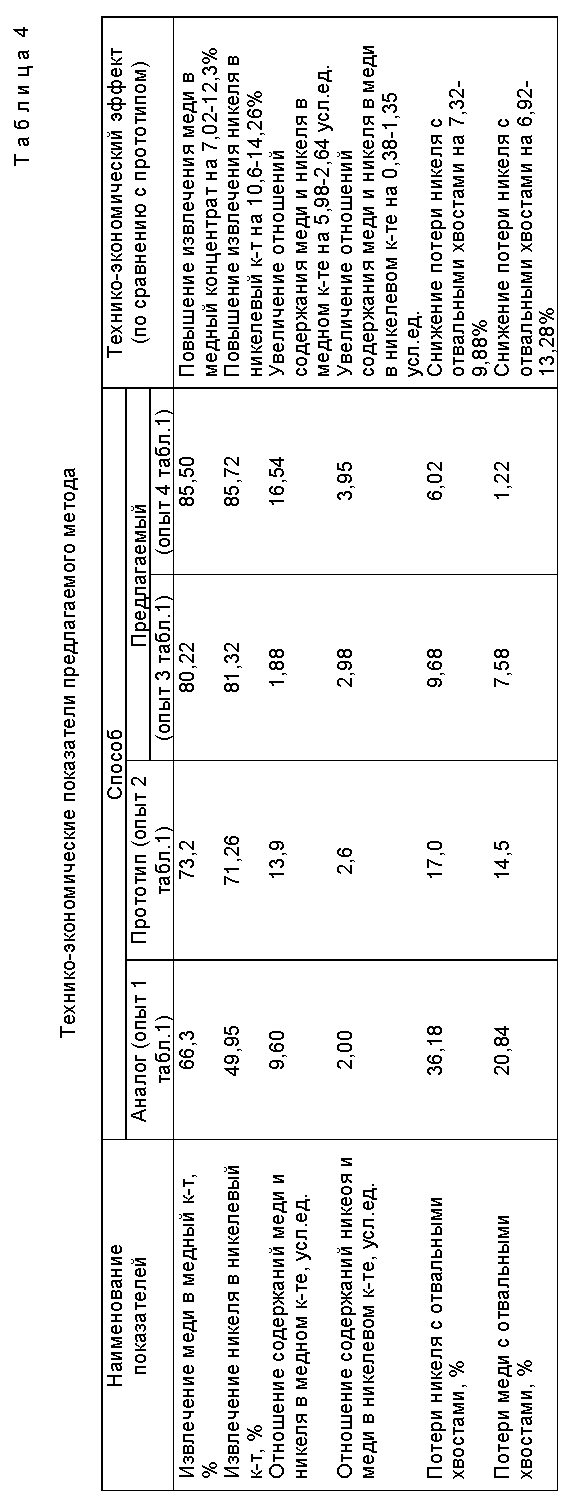

Согласно полученным экспериментальным результатам (опыты 3-8 таблицы 1, 1-3 таблицы 2 и 1-3 таблицы 3) предлагаемый способ обеспечивает высокое извлечение меди и никеля в одноименные концентраты. При этом улучшается качество (селективность) полученных концентратов, снижаются потери металлов с отвальными хвостами.

Технико-экономические показатели предлагаемого способа представлены в таблице 4, из которой следует, что предлагаемый способ по сравнению с прототипом обеспечивает повышение извлечения меди и никеля в одноименные концентраты на 7,02% и 10,06% соответственно при увеличении массовых отношений меди к никелю в медном концентрате на 5,98 усл.ед., никеля к меди в никелевом концентрате на 0,38 усл.ед. Потери никеля и меди с отвальными хвостами по сравнению с прототипом снижаются на 7,32% и 6,92% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МЕДНО-НИКЕЛЕВЫХ РУД | 1997 |

|

RU2133153C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ СОБСТВЕННЫЕ МИНЕРАЛЫ ПЛАТИНОВЫХ МЕТАЛЛОВ И МАГНЕТИТ | 1998 |

|

RU2144429C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2006 |

|

RU2320423C2 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1999 |

|

RU2167001C2 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

Изобретение относится к процессам обогащения, в частности к флотационным методам разделения минералов меди, никеля и пустой породы, входящих в состав медистых руд, имеющих сложную минерализацию, весьма развитые границы сульфидных и нерудных минералов и наиболее труднообогатимых по сравнению с другими типами медно-никелевых руд. Способ флотационного обогащения сульфидных медно-никелевых медистых руд включает измельчение материала, селективную флотацию минералов меди в одноименный концентрат с использованием сульфгидрильного собирателя, с последующим выделением из пульпы минералов никеля в пенный продукт, а минералов пустой породы - в отвальные хвосты, проводят кондиционирование материала в слабощелочной среде с аэрацией пульпы кислородсодержащим газом в присутствии неорганического серосодержащего соединения, образующего при аэрации пульпы реагенты - регуляторы вещества из группы сульфидов железа в количестве, обеспечивающем массовое отношение меди к сульфиду железа в обрабатываемой пульпе 1 : (1,5 - 30), при массовом отношении молекулярного кислорода к сульфиду железа 1:(20-350), в течение 10-60 мин. Заявленное изобретение позволяет повысить извлечение цветных металлов, качество получаемых концентратов и снизить потери ценных компонентов с отвальными хвостами. 2 з.п.ф-лы, 4 табл., 1 ил.

| Абрамов А.А | |||

| Технология обогащения руд цветных металлов | |||

| - М.: Недра, 1983, с | |||

| Верхний многокамерный кессонный шлюз | 1919 |

|

SU347A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Собиратель-вспениватель для флотации сульфидных медно-никелевых руд, содержащих минералы металлов платиновой группы | 1976 |

|

SU648268A1 |

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 1992 |

|

RU2071837C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ МЕДЬСОДЕРЖАЩИХ РУД | 1992 |

|

RU2048924C1 |

| US 4022866 A, 10.05.77 | |||

| Способ фокусировки оптики аппаратурных каналов с поэлементным формированием информационного поля | 2017 |

|

RU2660422C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2086768C1 |

Авторы

Даты

1999-08-20—Публикация

1997-09-17—Подача