Изобретение относится к обогащению полезных ископаемых методом флотации, в частности к селективному флотационному выделению пентландита из материалов, содержащих пирротинсульфиды, и может быть использовано при флотационном обогащении пирротинсодержащих медно-никелевых руд и промпродуктов.

Известен способ селективной флотации пентландита из никель-пирротинового промпродукта, получаемого при обогащении сульфидных медно-никелевых руд, включающий обработку пульпы промпродукта известью, обеспечивающей депрессию флотации пирротина, кондиционирование пульпы с бутиловым ксантогенатом и вспенивателем в щелочной среде и выделение пентландита в самостоятельный пенный продукт - селективный никелевый концентрат (Технологическая инструкция по обогащению руд на Талнахской обогатительной фабрике - ТИ 0401.14.39-11-65-85. Срок введения с 01.01.86 - МЦМ СССР, Союзникель, НГМК, Норильск, 1985, с. 111-112).

Недостатком известного способа является сравнительно низкая селекция процесса: извлечение никеля в одноименный концентрат не превышает 62-65% при содержании в нем никеля не более 7,5-7,8%. Увеличение выхода никелевого концентрата, например путем повышения расхода ксантогената или увеличения времени флотации, позволяет повысить целевое извлечение никеля до 70-75%, однако при этом содержание никеля в концентрате резко падает до 5,5-6,0% в результате его разубоживания пирротином.

Известен способ обогащения сульфидных руд, содержащих молибденит, пентландит и сульфидные минералы группы железа (пирротин, троилит, пирит), включающий предварительную обработку пульпы исходного материала органическим депрессором железо-никелевых минералов из группы дитиокарбаматов с последующей флотацией молибденита, при которой пентландит и сульфиды железа получают камерным продуктом. При этом в качестве органического депрессора используют щелочные и аммониевые соли ди(карбоксиалкил)-дитиокарбаматы формулы

где R - алкилен;

R1 - алкилен;

R2 - водород, метил или этил;

М - щелочной металл или аммоний.

Из железо-никелевого камерного продукта пентландит выделяют в селективный концентрат известными методами обогащения (патент США N 4702821, 4 В 05 D 1/14, 1987).

Недостатком известного способа является то, что применяемый в нем режим коллективного подавления флотации пентландита и сульфидных минералов железа, основанный на использовании сильного органического депрессора из группы дитиокарбаматов, существенно осложняет последующее выделение пентландита флотацией в селективный концентрат. Последнее обусловлено тем, что коллективная депрессия минералов сводит до минимума природную разницу их флотационной активности. В этом случае для селективной флотации пентландита, поверхность которого покрыта пленкой органического депрессора, требуется проведение специальной избирательной активации, сохраняющей минералы железа в гидрофильном (депрессивном) состоянии. Существующие методы активации минералов после их подавления сильным органическим депрессором являются весьма дорогостоящими, и, кроме того, ни один из них не обеспечивает достаточно высокого извлечения целевого компонента в пенный продукт.

Другим серьезным недостатком известного способа является повышенный расход органического депрессора при его использовании в режиме коллективной депрессии пентладита и сульфидов железа. По данным литературных источников оптимальный расход реагентов-депрессоров группы дитиокарбаматов в этом режиме достигает 2700-5000 г/т руды (патент США N 4554068, кл. В 03 D 1/02 1984. Патент США N 4702821, кл. В 03 D 1/14, 1985). Поскольку все реагенты на основе производных дитиокарбаминовой кислоты являются чрезвычайно дорогостоящими (от 3000 S/т и выше), применение известного способа экономически оправдано только для переработки молибденовых руд, где данный способ позволяет заменить дорогой и экологически опасный неорганический депрессор - сернистый натрий.

Известен способ обогащения сульфидных медно-никелевых руд, включающий селективную флотацию минералов никеля, в основном пентландита, из промпродукта, содержащего минералы никеля, пирротины и компоненты пустой породы. В известном способе пульпу промпродукта обрабатывают органическим депресором пирротина, кондиционируют в щелочной среде при рН 10,5 с сульфгидрильным собирателем и вспенивателем, после чего пентландит флотацией выделяют в селективный никелевый концентрат. При этом в качестве органического депрессора пирротина используют щелочную соль дитиокарбаминовой кислоты - диметилдитиокарбамат натрия (карбамат МН) в количестве, исключающем подавление флотации пентландита (Рыбас В.В., Иванов В.А., Волков В.И. и др. Разработка эффективной технологии селективной флотации медно-никелевых руд. Цветные металлы, 1995, N 6, с. 37-39).

Важным преимуществом известного способа является возможность получения высококачественного никелевого концентрата, содержащего 13% никеля (36% пентландита) при массовой доле пирротинсульфидов 44%. Это обеспечивается эффективной депрессией флотации пирротинов, резко ограничивающей их переход в пенный продукт и снижающей разубоживание минеральной массы пентландита структурно-свободными зернами пирротинсульфидов.

Недостатком известного способа является сравнительно низкое извлечение никеля, кобальта и благородных металлов в целевой продукт обогащения - селективный никелевый концентрат, Промышленные испытания, проведенные на медно-никелевых пирротиновых рудах Норильского комбината, показали, что при использовании в качестве депрессора пирротинов диметилдитиокарбамата (реагента ДИДК) в камерный продукт никелевой флотации переходит, %: никель 37; платина 44; палладий 30; родий 76; рутений 71; золото 42; серебро 46. Из камерного продукта никелевой флотации выделяют никель-пирротиновый концентрат (НПК), который в дальнейшем делят на пирротиновый концентрат (ПК) и никелевую "головку", и общие хвосты обогащения (хвосты+малоникелистый пирротиновый продукт). При этом с общими хвостами обогащения в отвал выводится 13% никеля и 10% суммы платиновых металлов.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ обогащения сульфидных медно-никелевых руд, включающий селективную флотацию пентландита из пульпы пирротинсодержащего промпродукта. При этом пульпу промпродукта обрабатывают депрессором пирротина, кондиционируют в щелочной среде при рН 10 - 10,5 с сульфгидрильным собирателем и вспенивателем, вводят органический серосодержащий реагент, повышающий флотоактивность медно-никелевых минералов, и флотацией выделяют пентландит в селективный никелевый концентрат. В качестве органического серосодержащего реагента в известном способе используют аллиловые эфиры диалкилдитиофосфорных кислот, отвечающие общей формуле

где R - алкил;

R1 - СН2 - СН = СН2 При этом аллиловые эфиры применяют в смеси с аэрофлотами в виде мелкодисперсных эмульсий при соотношении компонентов от 0,02:1 до 0,25: 1 (Щербаков В.А., Моисеева Р.И., Гурвич С.М.и др. Получение и флотационное испытание смесей аэрофлотов с S-эфирами дитиокислот фосфора (Труды ин-та "Гинцветмет" Совершенствование технологии обогащения руд цветных металлов на основе оптимизации реагентных режимов флотации. М., 1986, с. 75-81 - прототип). Использование аллиловых эфиров диакилдитиофосфорных кислот при разделении никель-пирротиновых материалов улучшает флотируемость пентландита, что снижает потери ценных компонентов с отвальными хвостами обогащения без ухудшения качества никелевого концентрата. Недостатком известного способа является сравнительно низкий уровень извлечения пекнтландита и ассоциированных с ним платиновых металлов в никелевый концентрат, особенно при флотации легкошламующихся руд, тонкоизмельченных материалов и высокодисперсных носообразованных сульфидов. Это обусловлено тем, что предложенная комбинация реагентов, включающая смесь аллиловых эфиров и аэрофлота, не только не обеспечивает флотацию тонких сульфидоносных шламов (менее 20 мкм), но, более того, осложняет ее в результате дестабилизирующего влияния на процесс флокулообразования.

Другим недостатком известного способа является его низкая эффективность при флотации сростков. Применение известного способа в процессе обогащения грубоизмельченного минерального сырья с повышенным содержанием классов крупности плюс 44 мкм или при наличии в питании никелевой флотации крупнодисперсных полиминеральных образований вторичного происхождения, например сульфидсодержащих флокул, вызывает повышенные потери цветных и благородных металлов с отвальными хвостами. Необходимость более глубокого измельчения исходной руды значительно увеличивает энергетические затраты в цикле ее пульпоподготовки и повышает пылевынос при последующей пирометаллургической переработке полученных концентратов.

Кроме того, увеличение полноты целевого извлечения цветных и благородных металлов в известном способе достигается дорогостоящими методами - увеличением расхода сульфгидрильного собирателя и переходом к использованию ксантогенатов с большей длиной углеводородного радикала (амидоловому, гексиловому), что неизбежно сопровождается снижением показателя селекции процесса и, как следствие, ухудшением качества никелевого концентрата.

Задача изобретения заключается в повышении извлечения пентландита и ассоциированных с ним цветных и благородных металлов в селективный никелевый концентрат, а также в сокращении удельного расхода сульфгидрильного собирателя за счет увеличения разницы в скоростях флотации пентландита и пирротинсульфидов.

Сущность изобретения заключается в том, что в способе селективной флотации пентландита, проводимой в щелочной среде из материалов, содержащих пирротинсульфиды, включающем обработку пульпы материала депрессором пирротина, кондиционирование с сульфгидрильным собирателем и вспенивателем, введение органической серосодержащей добавки и выделение пентландита в пенный продукт, селективный никелевый концентрат согласно изобретению в качестве органической серосодержащей добавки используют маслорастворимые сульфокислоты и/или соли сульфокислот - маслорастворимые сульфонаты щелочноземельных металлов.

Другим отличием способа является то, что нефтеорганические маслорастворимые сульфонаты щелочноземельных металлов используют в виде детергентно диспергирующих присадок к базовым смазывающим маслам или в составе содержащих их товарных нефтепродуктов.

Следующее отличие состоит в том, что нефтеорганические маслорастворимые сульфонаты щелочноземельных металлов используют в составе отработанных автомобильных масел.

Еще одно отличие способа заключается в том, что в качестве депрессора пирротина используют гидроксид кальция при массовом соотношении сульфгидрильного собирателя, органической серосодержащей добавки и гидроксида кальция от 1:0,0003: 2 до 1:0,0035:25.

Другое отличие способа состоит в том, что в качестве депрессора пирротина используют щелочные соли дитиокарбаминовой кислоты при массовом соотношении сульфгидрильного собирателя, органической серосодержащей добавки и щелочной соли дитиокарбаминовой кислоты от 1:0,0001:0,5 до 1:0,0015:10.

Последним отличие является то, что в качестве депрессора пирротина используют карбамидоформальдегидную смолу при массовом соотношении сульфгидрильного собирателя, органической серосодержащей добавки и карбамидоформальдегидной смолы от 1:0,0002:6 до 1:0,003:14.

Эффективность применения нефтеорганических маслорастворимых сульфокислот и их солей в цикле селективной флотации пентландита обусловлена особенностями процесса его отделения от пирротинсульфидов.

Оба разделяемых минерала: как пентландит, так и пирротины, обладают природной гидрофобностью (Митрофанов С.И. Селективная флотация. - М.: Госиздат, 1966). Поэтому для подавления флотации одного из них (пирротинов) используются специальные приемы, основанные на избирательном торможении скорости флотации пирротинсульфидов и ограничении времени флотации пентландита. Эффективность разделения тем выше, чем больше достигнутая разница скоростей флотации разделяемых минералов.

Экспериментально установлено, что применение только одного из указанных приемов, в частности подавления флотации пирротинов путем введения в пульпу реагента-депрессора, не обеспечивает оптимальных условий процесса. Например, при использовании "мягких" депрессоров (известь) или небольших расходов "сильных" (КФС, ДМДК) в никелевый концентрат переходит значительное количество пирротинов, что ухудшает его качество и снижает ТЭП металлургического передела. С другой стороны, "жесткая" депрессия флотации пирротинов, достигаемая путем применения повышенных расходов таких реагентов как КФС, ДМДК и др. , обеспечивает получение высококачественного никелевого концентрата, но при этом значительное количество пентландита и ассоциированных с ним металлов остаются в камерном продукте (хвостах) никелевой флотации. Последнее обусловлено двумя факторами - полидисперсностью материала и его структурными особенностями:

- часть пентландита в исходном питании представлена труднофлотируемыми классами крупности - шламами минус 20 мкм;

- значительная масса пентландита находится не в свободном состоянии, а в виде сростков с пирротинами.

Поэтому скорости флотации пентландита и пирротинов не постоянны, а в зависимости от крупности и структуры зерна минерала варьируются в некоторых областях. Эти области в той или иной степени перекрываются, поскольку скорость флотации шламистых частиц пентландита и его крупных сростков с другими минералами соизмерима со скоростью флотации пирротинов оптимальной флотационной крупности. Чем сильнее перекрываются области варьирования скоростей, тем сложнее отделить пентландит от пирротинсульфидов.

Минералогический и оптический анализы состава продуктов селективной флотации пентландита (депрессор пирротинов ДМДК) в схеме обогащения пирротиговой медно-никелевой руды АО "Норильский комбинат" показал следующее.

В никель-пирротиновом концентрате (продукте обогащения хвостов никелевой флотации) пентландит свободен на 34 отн.%, при этом на 19,5 отн.% - в классе более 45 мкм и на 38,9 отн.% - в классе менее 45 мкм от соответствующих его содержащий в этих классах. Основная масса сростков пентландита (95% от общего их количества) находится в классах более 20 мкм, при этом 33,О отн.% сростков представлены открытым типом.

В общих хвостах обогащения пентландит свободен только на 1!,4 отн.%, при этом все свободные зерна находятся в классе менее 20 мкм, из них 69% - в классе минус 10 мкм. Большая доля сростков - 78 отн.% от их общего количества, находится в классах крупности плюс 20 мкм, из них 4% - в классах плюс 45 мкм. При этом 88,5% от общего содержания сростков в этом классе приходится на долю сростков пентландита с пирротином, остальные (сростки тройного типа) пентландит + халькопирит + пирротин.

Таким образом, массовая доля свободных зерен пентландита в тонких классах (минус 20 мкм) камерного продукта никелевой флотации в среднем составляет 80%. Отсюда следует, что применение реагента, избирательно усиливающего флотационную активность тонких частиц пентландита, позволяет увеличить массовую долю никеля в одноименном концентрате на 0,4 мас.% при одновременном повышении извлечения цветных и благородных металлов. Наряду с этим необходимо увеличить разность скоростей флотации минералов (уменьшить область перекрывания областей их варьирования), чтобы при флотации свободных зерен пентландита пирротин в концентрат не соизвлекался.

В целях повышения селективности флотации пентландита авторы предлагают двойное дифференцированное воздействие на разность скоростей флотации разделяемых минералов, включающее депрессию пирротина и одновременную избирательную активацию пентландита. Это достигается сочетанием реагентов антагонистического действия - депрессора флотации пирротина и активатора флотации пентландита, - конгруэнтное соотношение которых обеспечивает высокое целевое извлечение ценных металлов без ухудшения качества никелевого концентрата.

В качестве реагента, улучшающего флотационную активность пентландита, в изобретении предложены нефтеорганические маслорастворимые сульфокислоты и их соли - маслорастворимые сульфонаты щелочноземельных металлов. Согласно результатам кинетических опытов данные соединения не только существенно увеличивают скорость флотации мелких классов свободного пентландита, но и одновременно повышают флотируемость частично депрессированных сростков типа пентландит + пирротин с повышенным содержанием открытого пентландита. Это показывает, что действия депрессора и активатора должны быть строго сбалансированными, в противном случае либо богатые по пентландиту сростки перейдут в камерный продукт, либо в никелевый концентрат соизвлекутся сростки с высоким содержанием пирротинов. Массовое соотношение указанных реагентов является одним из основных факторов, определяющих показатели флотации пентландита. Оно зависит от целого ряда параметров процесса: структурно-минералогических и дисперсно-флотационных характеристик исходного питания флотации, типа применяемого реагента-депрессора пирротинов, кондиций получаемых продуктов, аэрационных характеристик оборудования и др. Конкретное соотношение реагентов подбирают эмпирическим путем, варьируя их расходы в зависимости от заданного состава никелевого концентрата и извлечения в него ценных компонентов.

Сульфокислоты представляют собой продукты сульфирования алкилароматических углеводородов нефтяного или синтетического происхождения. В промышленных условиях в качестве сульфирующего агента используют олеум, концентрированный серный ангидрид (газообразный или жидкий) и газовоздушные смеси, содержащие 7-8 об.% серного ангидрида (Кулиев А.М. Химия и технология присадок к маслам и топливам. - Л.: Химия, 1985, с. 66-71).

Основным методом получения сульфонатов является нейтрализация омыление) сульфокислот оксидами или гидроксидами щелочных и щелочноземельных металлов. В зависимости от природы исходного сырья сульфонаты, как и сульфокислоты, подразделяются на нефтяные и синтетические.

Растворимость сульфокислот и сульфонатов в растворителях различной полярности зависит от молекулярной массы исходного сырья. В этом отношении они делятся на 3 группы: водорастворимые ("зеленые") - растворимые в воде и не растворимые в нефтяном масле; маслорастворимые ("красные") - растворимые в масле и не растворимые в воде; водомаслорастворимы, занимающие промежуточное положение между "зелеными" и "красными" и растворяющиеся как в полярных, так и в углеводородных растворителях (Садыхов К.И., Агаев А.Н. Сульфонатные присадки к смазочным маслам. Баку, 1982, с. 6-7, Гальперин А.Е. Производство присадок к моторным и трансмиссионным маслам. - М.: Химия, 1974, с. 86-87).

Использование водо- и водомаслорастворимых сульфосоединений в качестве реагентов-активаторов при флотации сульфидных материалов неэффективно (Шубов Л. Я. и др. Флотационные реагенты. Справочник, 1990, с. 17). Кроме того, отдельные представители группы "зеленых" сульфонатов проявляют сильные депрессирующие свойства в отношении флотации сульфидов тяжелых цветных металлов. Так, например сульфонаты, составляющие основу хромовых азокрасителей, применяют в качестве депрессора при флотации медно-цинковых руд (авт. свид. СССР N 1058137, кл. В 03 D 1/02, 1982), а лигносульфонаты, получаемы, как побочный продукт производства целлюлозы, являются сильнодействующим неселективным депрессором сульфидов меди, никеля и кобальта (Манцевич М.И., Малинский Р.А., Щербаков В.А. и др./ Цветные металлы, 1983, N 1 - с. 77-79).

Маслорастворимые сульфокислоты по своим свойствам существенно отличаются от водо- и водомаслорастворимых аналогов. Их получают только из тяжелых нефтяных дистиллятов, имеющих молекулярную массу не менее 400 у.е. Товарные сульфосоединения этой группы получают на основе масляных дистиллятов, прошедших селективную очистку и депарафинизацию, то есть из масел АС-6, ДС-8, а также из остаточного селективно очищенного масла МС-20, его фракций или смеси дистиллятных масел с МС-20 (Шехтер .Н., Крейн С.З. Поверхностно-активные вещества из нефтяного сырья. - М.: Химия, 1971, с. 13).

Из различных групп ароматических углеводородов (легких, средних и тяжелых) для получения маслорастворимых сульфокислот и их солей больше всего подходит легкие углеводороды - моно- и бициклические алкилароматические углеводороды с длинными парафиновыми или нафтеновыми цепями (С и выше), обладающие высоким индексом вязкости. Многоядерные (полициклические) ароматические углеводороды с короткими боковыми цепями дают при сульфировании "зеленые" (маслорастворимые) сульфокислоты (Гальперин А.Е. Производство присадок, 1974, с. 87. Кулиев А.М. Химия и технология присадок, 1985, с. 69).

Маслорастворимые сульфонаты получают нейтрализацией "красных" сульфокислот гидроксидами щелочноземельных металлов - кальция, магния, бария и стронция. Сульфонаты этой группы нашли широкое применение в качестве моющих детергентнодиспергирующих присадок к моторным маслам, предназначающихся для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания (Садыхов К.И. и др. Сульфонатные присадки, 1982, с. 7).

В процессе создания изобретения было установлено, что в отличие от водо- и водомаслорастворимых сульфосоединений маслорастворимые сульфокислоты и "красные" сульфонаты щелочноземельных металлов в щелочной среде обладают способностью к избирательному повышению флотационной активности пентландита в присутствии всех известных разновидностей депрессоров пирротина. Согласно принятой классификации флотореагентов рассматриваемые сульфосоединения по характеру воздействия на процесс селекции пентландита проявляют себя как модификаторы активирующего действия (Шубов Л.Я., Иванков С.И., Щеглова Н.К. Флотационные реагенты в процессах обогащения минерального сырья. Справочник, в 2 кн. под ред. Кондратьевой Л.В., М.: Недра, 1990, кн. 1, с. 5-26).

Анализ научно-технической и патентной литературы показывает, что технологические свойства сульфоновых кислот- и их сульфосолей определяются не столько характером функциональной группы, природой исходного сырья, сколько структурой и молекулярной массой углеводородного радикала, пространственной ориентацией сульфогруппы в молекуле данных соединений и валентным состоянием металла, присоединенного к функциональной группе. Наглядной иллюстрацией этого факта является сравнение свойств водорастворимой соли лигносульфоновых кислот и маслорастворимой соли нефтяных сульфоновых кислот: первая резко депрессирует флотацию сульфидов, вторая действует прямо противоположно.

Проведенные исследования выявили взаимосвязь между эффективностью собирательного действия маслорастворимых сульфосоединений и их молекулярной массой. С увеличением молекулярной массы сульфокислот и сульфонатов, то есть с увеличением числа углеродных атомов в алкильной цепи, наряду с повышением их растворимости в нефтяных маслах и улучшением детергентно-диспергирующих свойств (Садыхов К.И. и др. Сульфонатные присадки, 1982, с. 6), заметно усиливается и собирательная активность "красных" сульфосоединений.

Экспериментально установлено, что применение маслорастворимых сульфокислот и сульфонатов щелочноземельных металлов в сочетании с сульфогидрильным собирателем и депрессором указанной комбинации реагентов на селективность флотации пентландита оказывается значительно большим, чем можно было ожидать при их аддитивном действии.

Эффект избирательной активации пентландита в данном процессе, по-видимому, обусловлен вытеснением с его поверхности ионов депрессора за счет более энергетически выгодной сорбиции маслорастворимых сульфосоединений и образованием на этих участках гидрофобных покрытий (подложки), обеспечивающих эффективное и прочное закрепление сульфгидрильного собирателя. Для сростков с повышенным поверхностным содержанием пентлагдита активационное влияние сульфосоединений перекрывает эффект гидрофилизирующего действия депрессора, сорбированного открытыми участками пирротинсульфидов. Таким образом, результирующая гидрофобность поверхности полиминеральной частицы и, следовательно, вероятность ее перехода в пенный продукт определяется соотношением активирующего, депрессирующего и собирательного воздействий. Сбалансированность этих воздействий достигается связанным регулированием расходов собирателя, депрессора и серосодержащей добавки.

Исследования селективной флотации пентландита из широкого круга пирротинсодержащих материалов, проведенные при различных соотношениях расходов указанной комбинации реагентов, показали, что при независимом изменении расхода "красных" сульфокислот и сульфонатов показатели процесса заметно уступают прототипу.

Согласно экспериментальным данным диапазон оптимальных соотношений реагентов зависит от типа применяемого депрессора пирротинсульфидов. Независимо от природы и химико-минералогического состава обогащаемого пентландитсодержащего сырья наилучшие показатели флотации достигаются при следующих массовых соотношениях сульфгидрильного собирателя, маслорастворимого сульфосоединения и депрессора пирротина:

при использовании в качестве депрессора пирротина гидроксида кальция от 1:0,0003:2 до 1:0,0035:25 соответственно;

при использовании в качестве депрессора пирротина щелочной соли дитиокарбаминовой кислоты от 1:0,0001:0,5 до 1:0,0015:10;

при использовании в качестве депрессора пирротина карбамидоформальдегидной смолы от 1:0,0002:6 до 1:0,003:14.

За пределами указанных диапазонов результаты использования предлагаемого способа резко снижаются. При соотношении реагентов ниже нижнего предела ухудшается качество никелевого концентрата по сравнению с прототипом при одновременном увеличении эффективного расхода сульфгидрильного собирателя. При соотношении реагентов выше верхнего предела снижается извлечение пентландита в никелевый концентрат при одновременном его разубоживании пирротинсульфидами. Кроме того, при повышенном расходе маслорастворимых сульфосоединений появляются сложности при разделении минералов в цикле последующей пирротиновой флотации и усугубляется проблема замкнутого технологического водооборота.

В предлагаемом способе маслорастворимые сульфокислоты могут использоваться самостоятельно в виде рафинированного концентрата или в составе сульфированного нефтепродукта с исходной молекулярной массой не менее 400 у.ед. В качестве сырья для получения "красных" сульфоновых кислот могут служить тяжелые дистиллятные масла, моторные топлива для тихоходных деталей (по ГОСТ 1667-68 марок ДТ и ДМ); мазуты, разбавленные топливными дистиллятами и др. В условиях металлургического производства для сульфирования углеводородных продуктов рационально использовать контактные газы установок для получения серной кислоты (5-7 об.% SO3) или "крепкие" технологические газы плавильных агрегатов, например газы печи Ванюкова, после каталитического окисления сернистого ангидрида до SO3.

Маслорастворимые сульфонаты щелочноземельных металлов предпочтительно применять в виде промышленно выпускаемых детергентно-диспергирующих присадок к моторным маслам, например, СБ-3 (ГОСТ 10534-78); ПМС (кальциевая, ГОСТ 12418-66); ПМС (бариевая, ТУ 38101574-75); СК-3 (ТУ 39101111-71); С-300 (ТУ 38101444-74); ДП-4 (ТУ 0257-003-013230476-94) и др. В таблице приведены результаты флотации с применением в качестве серосодержащей органической добавки двух образцов сульфонатных присадок: СБ-3 и ДП-4. Присадка СБ-3 (сульфонат бария) является бариевой солью сульфокислот, полученных сульфированием дизельного масла селективной очистки. Присадка ДП-4 является концентратом маслорастворимых сульфонатов кальция, полученных на базе тяжелого масляного дистиллята.

В предлагаемом способе сульфонаты щелочноземельных металлов могут также использоваться в составе товарных нефтепродуктов, например в составе моторных масел (ГОСТ 17479-72), применяемых для смазки двигателей внутреннего сгорания. Из них наиболее предпочтительны масла группы "Д", например М-8Д; М-10Д; М-20Д и др., содержащие до 20% сульфонатной присадки.

С учетом высокой стоимости и дефицитности всех видов моторных масел в предлагаемом способе в качестве носителя маслорастворимых сульфонатов могут использоваться отработанные нефтепродукты группы ММО (масла моторные отработанные по ОСТ 21046-86), содержащие повышенный процент сульфонатной присадки.

В числе щелочных солей дитиокарбаминовой кислоты общей формулы

где: R и R1 - углеводородные радикалы;

М - К+ или Nа, применяемых для депрессии флотации пирротинсульфидов, наиболее доступным является диметилдитиокарбамат натрия (ДМДК), получаемый при взаимодействии аминов, сероуглерода и натриевой щелочи.

Использование предлагаемого способа обеспечит наибольший эффект при селективной флотации "упорных" пентландитсодержащих материалов, характеризующихся повышенным содержанием тонкодисперсных шламов, а также при флотации грубодисперсных полиминеральных сростков и крупных зерен извлекаемых минералов. Объектами подобного рода являются труднообогатимые тонковкрапленные легкошламующиеся руды; шламы отходов обогащения сульфидных руд; сульфидные медно-никелевые руды с тонким взаимным прорастанием пентландита и пирротинсульфидов и др. материалы.

Сведения об использовании нефтяных маслорастворимых сульфокислот и/или нефтяных маслорастворимых сульфонатов щелочноземельных металлов в процессах селективной флотации пентландита в щелочной среде из материалов, содержащих пирротинсульфиды, при изучении патентной и научно-технической литературы не выявлены.

Известно использование маслорастворимых сульфокислот и/или их солей - сульфонатов щелочноземельных металлов, при их массовом соотношении с сульфгидрильным собирателем (0,005-0,10:1 при коллективной флотации сульфидов в кислой и нейтральной средах из полиметаллических железосодержащих материалов (Заявка на получение патента РФ N 95110951/03, кл. В 03 D 1/02, положительное решение от 16. О1.97). Однако данный признак не является тождественным предлагаемому, поскольку процессы коллективной флотации, в которых природногидрофобные минералы (сульфиды тяжелых металлов и элементная сера) отделяются от сугубо гидрофильных компонентов (гидратированных оксидов железа, алюмосиликатов, кремнезема, сульфатов и др.), существенно отличаются от процессов селективной флотации. В последнем случае разделяются два (или более) гидрофобных минерала и процесс основывается на различии в скоростях флотации разделяемых компонентов. При этом необходимая степень селекции процесса достигается за счет применения реагента-депрессора. Суммарный результат действия органической серосодержащей добавки и применяемого реагента-депрессора заранее предсказать невозможно. Установлено также и то, что в случае коллективной флотации маслорастворимые сульфосоединения играют роль дополнительного собирателя, в то время как при селективной флотации эти же сульфосоединения играют роль модификатора активирующего действия, устраняющего избыточный эффект реагента-депрессора и способствующего эффективной и прочной сорбции сульфгидрильного собирателя на поверхности извлекаемого минерала (пентландита). Таким образом, сочетания условий, присущих известному способу коллективной флотации, включая комбинацию и соотношение применяемых реагентов, существенно отличны от предлагаемого способа.

Известны также способы селективной флотации, в которых в качестве модификаторов процесса используются водорастворимые серосодержащие соединения; тиомочевина, сульфат целлюлозы, этансульфонат целлюлозы, сульфит-целлюлозный щелок, лигносульфонаты, карбосульфит, а также полимеры виниловых или аллиловых сульфоновых кислот и/или их солей (Шубов Л.Я., Иванков С.И. Щеглова Н. К. Флотационные реагенты в процессах обогащения минерального сырья. - М.: Недра, 1990, кн. 1, с. 23-26, 327). Все перечисленные реагенты являются модификаторами (регуляторами) депрессирующего действия. Их добавка в процесс флотации пентландита резко снижает извлечение никеля в одноименный концентрат.

Известно применение водорастворимых серосодержащих модификаторов активирующего действия при флотации несульфидных руд. К их числу относятся соединения типа

где R = CnН2n-1,

n = O - 4,

три(сульфометил)амин типа

где Х - Н - металл или его соли

и др. аналоги (там же, с. 315-340). Использование модификаторов данной группы в процессе селективной флотации пентландита не обеспечивает положительного эффекта.

Таким образом, предлагаемый способ полностью отвечает критерию "изобретательский уровень".

Способ осуществляют следующим образом.

Пульпу исходного пентландит-пирротинового материала подвергают предварительной щелочной обработке депрессором пирротинсульфидов, кондиционируют с сульфгидрильным собирателем и вспенивателем, вводят маслорастворимые сульфокислоты и/или соли их щелочноземельных металлов и флотируют с выделением пентландита в пенный продукт - селективный никелевый концентрат. Пирротинсульфиды и компоненты пустой породы остаются в камерном продукте, представляющем собой хвосты никелевой флотации.

В зависимости от технологической структуры обогатительно-металлургического комплекса, особенностей генезиса и химико-минералогического состава сырья; текстурно-структурных особенностей, близости флотационных свойств разделяемых минералов; степени окисленности; крепости; изоморфизма; соотношения полезных компонентов; характера сопровождающей породы и других минерально-технологических факторов в качестве депрессора пирротин-сульфидов могут быть использованы известь, щелочные соли дитиокарбаминовой кислоты, карбамидоформальдегидная смола, а также другие селективные депрессоры пирротинов и их различные комбинации.

В качестве сульфгидрильного собирателя могут быть использованы различные ксантогенаты (бутиловый, амиловый,гексиловый, изобутиловый, изопропиловый), аэрофлоты (диалкил или диарилдитиофосфаты) и их различные сочетания. Ввиду того, что маслорастворимые сульфосоединения и продукты их содержащие характеризуются высоким индексом вязкости, в предлагаемом способе предусмотрено смешивание сульфоновых соединений (кислот, щелочноземельных солей) с органическими разбавителями. В качестве разбавителей могут быть использованы низкокипящие нефтяные дистилляты (бензин, керосин, дизельное топливо), природный газовый конденсат и продукты его разгонки, а также смеси дистиллятных и остаточных нефтепродуктов, например моторные и жидкотекучие котельные топлива. Выбор разбавителя определяется конкретными условиями процесса обогащения и его доступностью. Сульфосоединения, их смеси с разбавителем, а также сульфосодержащие нефтепродукты используют в виде водных эмульсий, что значительно усиливает эффективность их активирующего действия.

Расходы вводимых в пульпу реагентов - сульфгидрильного собирателя, маслорастворимого сульфосоединения и депрессора пирротина зависят от типа последнего и отвечают следующим массовым соотношениям соответственно:

при депрессировании пирротинов гидроксидом кальция от 1:0,0003:2 до 1: 0,0035:25;

при депрессировании пирротинов щелочной солью дитиокарбаминовой кислоты от 1:0,0001:0,5 до 1:,0015:10;

при депрессировании пирротинов карбамидоформальдегидной смолой от 1: 0,0002:6 до 1:0,003:14.

В зависимости от особенностей флотации подача сульфосоединений может быть сосредоточенной и дробной, одновременной с подачей сульфгидрильного собирателя и очередной. Количество вводимых в пульпу реагентов в каждом конкретном случае подбирают экспериментальным путем, ориентируясь на качество получаемых селективного никелевого концентрата и хвостов.

Получаемый в результате флотации никелевый концентрат направляют на пирометаллургическую переработку. Из камерного продукта никелевого цикла флотацией выделяют пирротиновый (никель-пирротиновый) концентрат, перерабатываемый по автоклавно-гидрометаллургической технологии, и отвальные хвосты. Возможна переработка камерного продукта никелевой флотации по трехпродуктовой схеме, в которой получают никель-пирротиновый концентрат, малоникелистый пирротиновый продукт и хвосты. Последние два объединяют и направляют на складирование и хвостохранилище.

Продукты флотации подвергают объемным и весовым измерениям, опробуют и анализируют. По результатам анализов и измерений рассчитывают материальный баланс процесса.

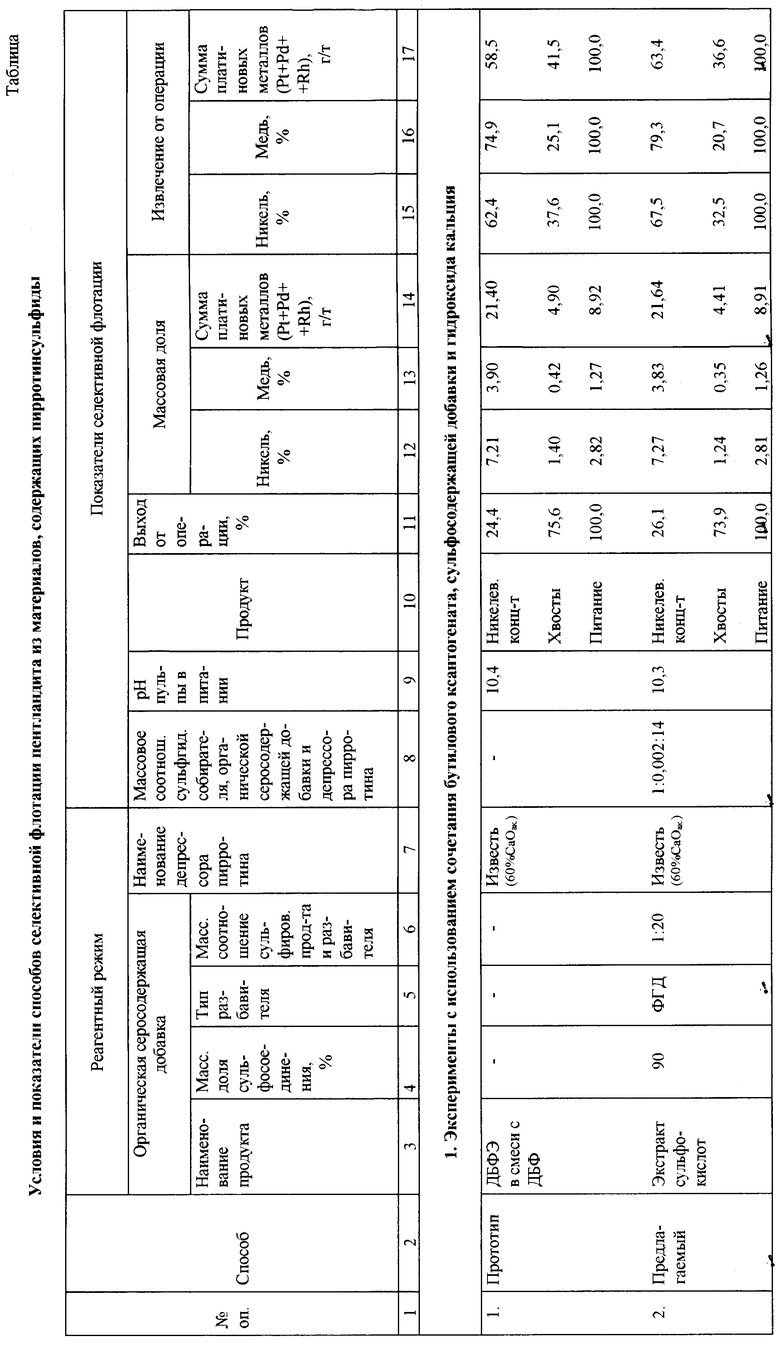

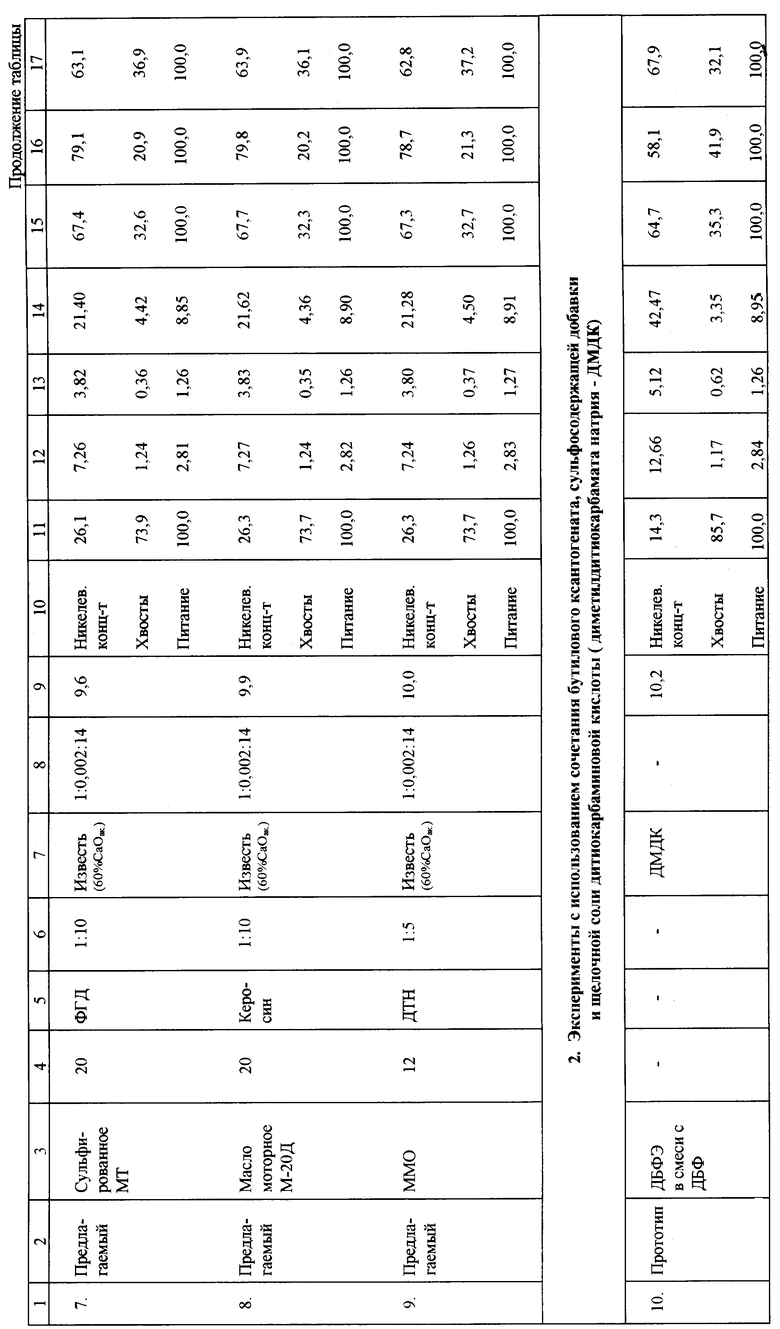

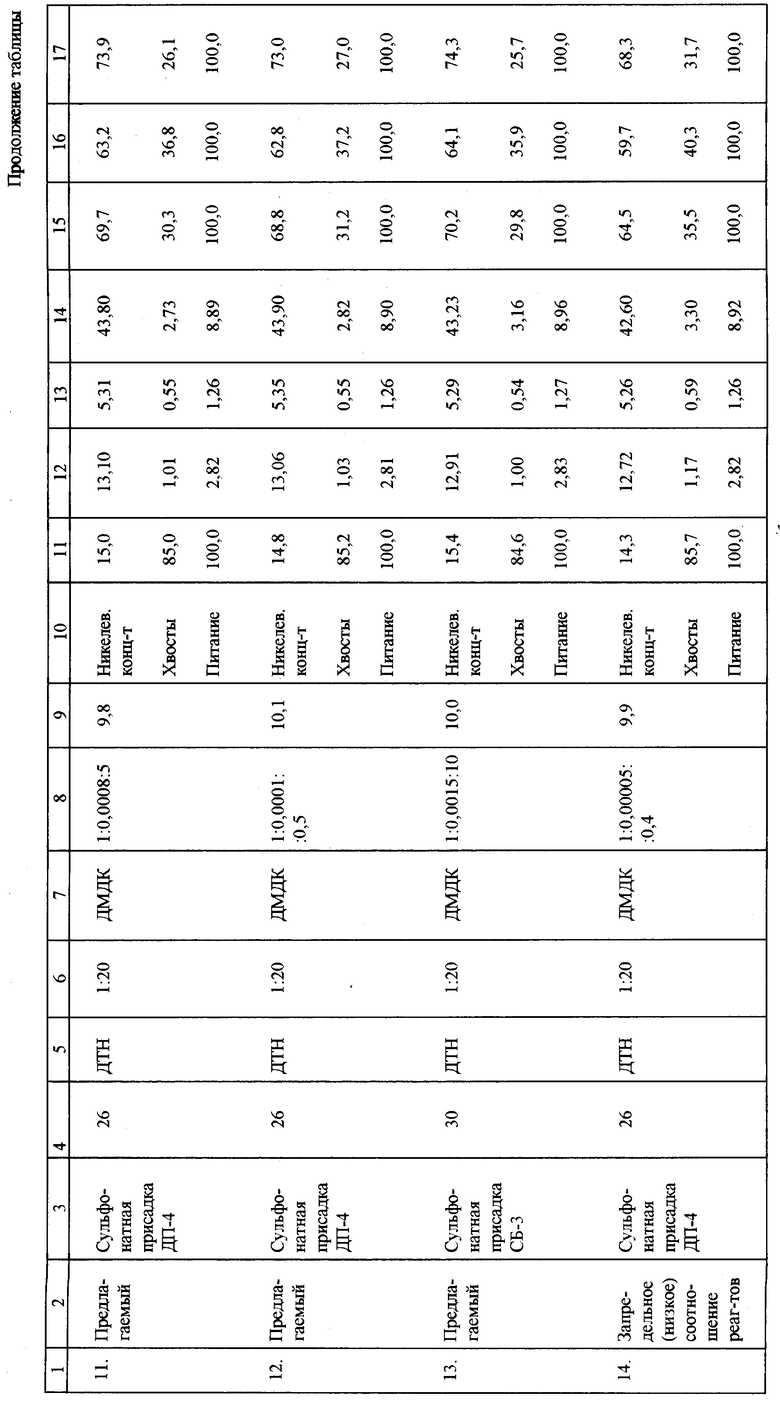

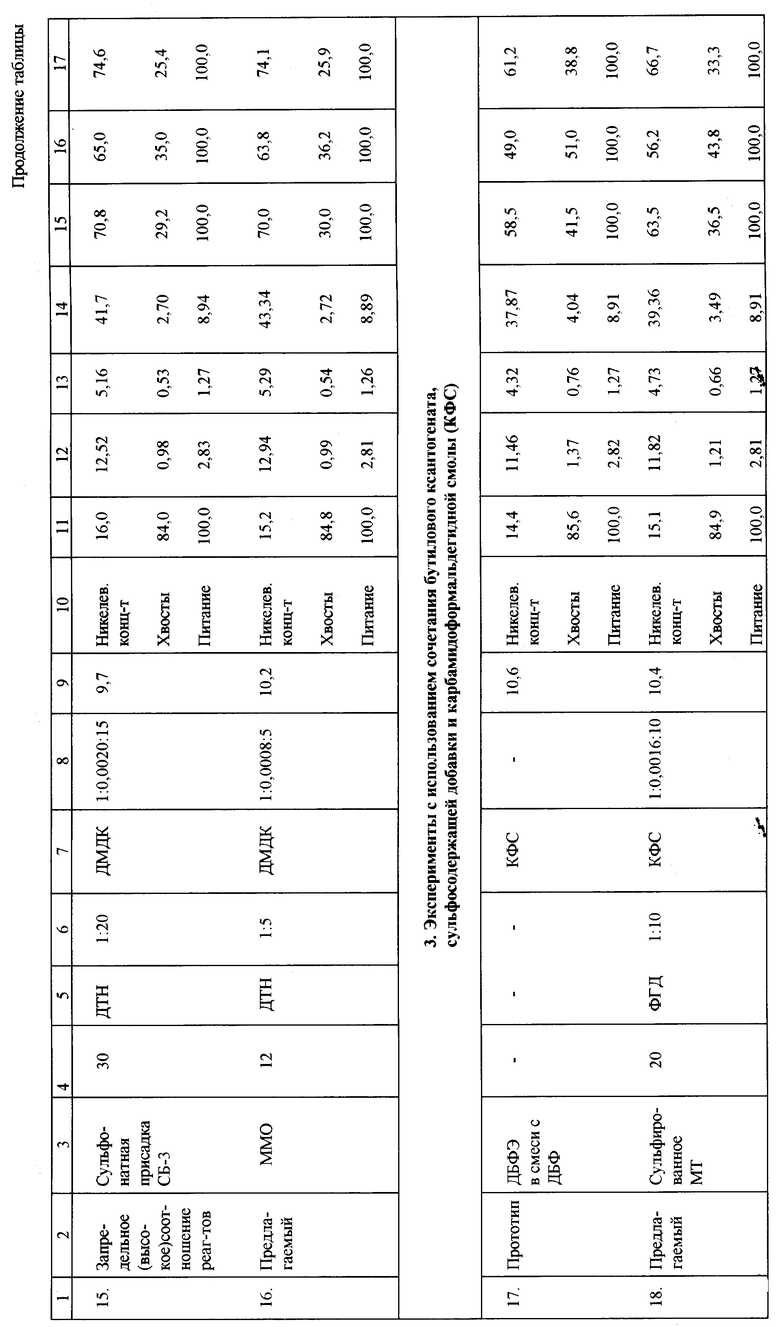

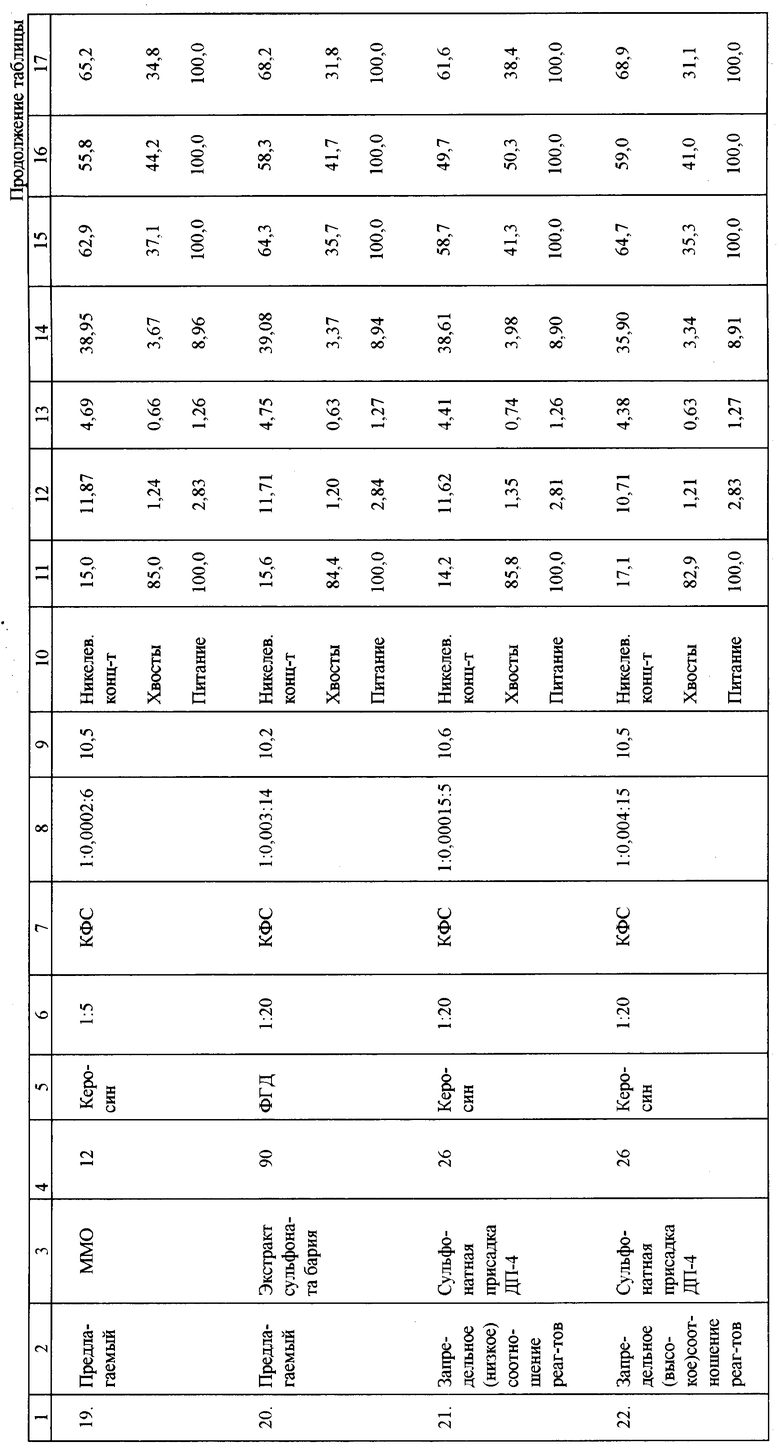

Предлагаемый способ описан в конкретных примерах, и его результат приведен в таблице.

Эксперименты проводили на промышленной пульпе, представляющей собой камерный продукт медной флотации, полученный в цикле обогащения медно-никелевой пирротинсодержащей руды на ТОФ АО "Норильский комбинат". Состав продукта, %: никель 2,81-2,84, медь 1,26-1,27, кобальт О,139-О,141, железо 43,9-44,3, сера 25,1-25,5, пентландит 8,6-8,7, халькопирит 3,6-3,7, пирротин 53,8-54,0, магнетит 4,7-4,8, порода 28,9-29,1, сумма платиновых металлов (Pt + Pd + Ph) 8,85-8,97 г/т. Исходную руду предварительно измельчали до 83% содержания класса минус 44 мкм.

Пример 1 (опыт 1 таблицы) - реализации способа прототипа.

Навеску хвостов медной флотации загружали в лабораторную флотомашину механического типа вместимостью 1,О дм3 и при перемешивании без аэрации обрабатывали известью (6О% СаОакт) при расходе 14ОО г/т в течение 1О мин. Затем в пульпу вводили смесь аллилового эфира дибутилдитиофосфорной кислоты (ДБФЭ) и дибутилдитиофосфата (ДБФ) при соотношении компонентов соответственно О,О9: 1. Расход ДБФЭ 1,5 г/т; ДБФ 27,5 г/т. Пульпу кондиционировали при перемешивании в течение 5 мин, после чего продукт подвергали аэрации 1О мин и кондиционировали в течение 1 мин с загружаемыми дробно 7О г/т бутилового ксантогената и 40 г/т вспенивателя Т-8О. Обработанную реагентами пульпу подвергали селективной флотации при рН среды 1О,4 и расходе воздуха 1 дм3/мин•дм3 пульпы, выделяя пентландит в пенный продукт - селективный никелевый концентрат. Продолжительность флотации составляла 30 мин.

Эффективность реагентного режима флотации оценивали по химическому составу получаемых продуктов, уровню извлечения ценных металлов в никелевый концентрат и расходу сульфгидрильного собирателя.

Результаты опыта приведены в таблице. Извлечение ценных металлов в никелевый концентрат составило, %: никель 62,4; медь 74,9; сумма платиновых металлов 58,5. Никелевый концентрат содержит: никель 7,21%; медь 3,90%; сумма платиновых металлов 21,40 г/т.

Пример 2 (опыт 2 таблицы) - предлагаемый способ.

Состав исходного питания и оборудование такие же, как и в примере 1. Отличие состоит в том, что навеску хвостов медной флотации первоначально обрабатывали известью (60% СаОакт) при расходе 1400 г/т в течение 10 мин, после этого пульпу кондиционировали без аэрации бутиловым ксантогенатом и вспенивателем Т-80 при их расходах 60 г/т и 40 г/т соответственно в течение 1 мин. В обработанную пульпу вводили предварительно подготовленную водную эмульсию 5%-ного раствора маслорастворимых сульфокислот в газоконденсатном дизельном топливе марки ФГД и перемешивали без аэрации в течение 5 мин. Массовое соотношение бутилового ксантогената, маслорастворимых сульфокислот и гидроксида кальция составляла 1:0,002:14. Параметры флотации такие же, как в примере 1.

Используемый в опыте экстракт нефтяных маслорастворимых сульфокислот получали по известной методике (Шехтер Ю.Н., Крейн С.З., Тетерина Л.Н. Маслорастворимые поверхностно-активные вещества. - М.: Химия, 1978, с. 96-116) путем сульфирования дизельного масла М-II газообразным триоксидом серы. Для сульфирования применяли промышленный контактный газ Медного завода Норильского ГМК, содержащий, об.%: SO3 4-5, SO2 О,5-О,6; О2 10-15; остальное - азот. Экстракт содержал около 90% "красных" сульфокислот.

Результаты опыта представлены в таблице. Сочетание сульфгидрильного собирателя, сульфокислот и гидроксида кальция при выбранном соотношении их расходов обеспечило высокий для данного процесса уровень целевого извлечения цветных и благородных металлов, %: никель 67,5; медь 79,3; сумма платиновых металлов 63,4. При этом качество никелевого концентрата по сравнению с прототипом не ухудшилось, содержание в нем ценных металлов составляло: никель 7,27%; медь 3,83%; сумма платиновых металлов 21,62 г/т.

Пример 3 (опыт 4 таблицы) - предлагаемый способ.

Исходное питание, оборудование и условия обогащения материала такие же, как и в примере 2. Отличие состоит в том, что в качестве нефтяного маслорастворимого сульфосоединения применяли экстракт сульфонатов бария.

Расход бутилового ксантогената составлял 55 г/т твердого в исходном питании; массовое соотношение ксантогената, сульфонатов бария и гидроксида кальция 1:0,0035:25 соответственно.

Экстракт маслорастворимых сульфонатов бария выделяли из сульфонатной присадки марки "СБ-3" (ГОСТ 10534-78) хроматографическим методом. Работа выполнялась по стандартной методике, применяемой для анализа в сульфонатных присадках массовой доли активного вещества (п.3 ГОСТ 10534-78 "Присадка сульфонатная СБ-3"). Расчетное количество полученного экстракта (массовая доля активного вещества 90%) смешивали с разбавителем-газоконденсатным дизельным топливом марки "ФГД" в соотношении 1:20 соответственно. Смесь вводили в пульпу в виде водной эмульсии, получаемой в специальном агитаторе.

При этом извлечение ценных металлов в никелевый концентрат составило, %: никель 68,2; медь 80,1; сумма платиновых металлов 64,2. Качество полученного концентрата свидетельствует о высоком уровне селекции процесса; концентрат содержал: никель 7,26%; медь 3,82%; сумма платиновых металлов 21,58 г/т.

Пример 4 (опыт 10 таблицы) - реализация способа прототипа.

сходное питание, оборудование и условия флотационного обогащения материала такие же, как в примере 1.

Отличие только в том, что в качестве депрессора пирротина использовали щелочную соль дитиокарбаминовой кислоты - диметилдитиокарбамат натрия (ДМДК), вводимый в пульпу в количестве 550 г/т твердого в питании. Расход бутилового ксантогената составил 140 г/т, БДФЭ 6,2 г/т, ДБФ 68,5 г/т (соотношение ДБФЭ:ДБФ = 0,09:1).

Флотацию пентландита проводили в щелочной среде при рН 10,2. Щелочность пульпы обеспечивали добавкой извести, которой в данном процессе (в сочетании с ДМДК) главным образом принадлежала роль регулятора среды.

Извлечение ценных металлов в селективный никелевый концентрат составило, %: никель 64,7; медь 58,1; сумма платиновых металлов 67,9. Состав полученного концентрата, %: никель 12,66%; медь 5,12%; сумма платиновых металлов 42,47 г/т.

Пример 5 (опыт II таблицы) - предлагаемый способ.

Исходное питание, оборудование и условия флотационного обогащения материала такие же, как в примере 4.

Отличие только в том, что в пульпу дополнительно вводили маслорастворимое сульфосоединение, в качестве которого использовали сульфонаты кальция в составе детергентно-диспергирующей сульфонатной присадки марки ДП-4 по ТУ 0257-003-13230476-94 (массовая доля активного вещества 26%). Расход присадки составил 0,34 г/т, что соответствовало расходу сульфонатов кальция 0,088 г/т твердого пульпы. Отобранную аликвоту присадки смешивали с разбавителем (диз. топливом ДТН) в соотношении 1:20 и из смеси готовили 5%-ную водную эмульсию. В качестве сульфгидрильного собирателя использовали бутиловый ксантогенат с расходом 110 г/т, в качестве депрессора пирротина реагент ДМДК, добавляемый в количестве 550 г/т. Реагенты вводили в пульпу поочередно: первоначально ДМДК, затем ксантогенат и только через 2 мин после начала кондиционирования пульпы с ксантогенатом - эмульсию присадки ДП-4. Массовое соотношение ксантогената, сульфонатов кальция и ДМДК составляло 1:0,0008:5.

Флотацию пентландита проводили при pН пульпы 9,8, используя в качестве регулятора среды техническую известь.

В этом опыте был получен богатый никелевый концентрат с содержанием никеля 13,10%; меди 5,31%; суммы платиновых металлов 43,80 г/т. В концентрат извлечено, %: никель 69,7; медь 63,2; сумма платиновых металлов - 73,9.

Пример 6 (опыт 17 таблицы) - реализация способа прототипа.

Условия опыта, включая исходное питание, оборудование, режим пульпоподготовки материала и режим селективной флотации такие же, как и в примере 1.

Опыт заключается в том, что в качестве депрессора пирротина использовали карбамидоформальдегидную смолу (КФС) с расходом 800 г/т твердого питания. При этом расход бутилового ксантогената составлял 100 г/т; ДБФЭ 4,5 г/т. ДБФ 48,2 г/т (соотношение ДБФЭ: ДБФ = 0,093:1). Количество вводимой извести (регулятора среды) обеспечивало pН пульпы 10,6.

При флотации обработанного реагентами материала в никелевый концентрат извлечено, %: никель 58,5; медь 49,0; сумма платиновых металлов 61,2. Концентрат содержит: никель 11,46%; медь 4,32%; сумма платиновых металлов 37,87 г/т.

Пример 7 (опыт 18 таблицы) - предлагаемый способ.

Условия опыта такие же, как и в примере 6.

Отличие заключается только в том, что при подготовке исходного питания к селективной флотации пентландита в нее дополнительно вводили маслорастворимое сульфосоединение - "красные" сульфоновые кислоты, полученные обработкой моторного топлива марки ДТ по ГОСТ 1667-68 (молекулярная масса - 450 у.е.) контактным газом. Методика сульфирования моторного топлива, оборудование и состав контактного газа аналогичны примеру 2. Массовое отношение сульфирующего агента в пересчете на триоксид серы к обрабатываемому продукту составило 1: 25. Полученные сульфокислоты вводили в процесс кондиционирования в составе сульфированного топлива (массовая доля активного вещества 20%). Продукт, взятый в количестве 0,64 г/т из расчета О,128 г сульфокислот на 1 т твердого исходной пульпы, предварительно смешивали с разбавителем - дизельным топливом ФГД в соотношении 1:10, после чего смесь эмульгировали и добавляли в обрабатываемую пульпу. Через 2 мин с момента добавки сульфокислот в пульпу вводили бутиловый ксантогенат в количестве 80 г/т твердого пульпы. Массовое соотношение ксантогената, маслорастворимых сульфокислот и КФС в данном примере составляло 1:0,0016:10.

Щелочность пульпы при флотации регулировали добавкой извести, обеспечив рН среды 10,4.

В данном опыте извлечение ценных металлов в никелевый концентрат составило, %: никель 63,5; медь 56,2; сумма платиновых металлов 66,7. При этом концентрат содержал: никель 11,82%; медь 4,73%; сумма платиновых металлов 39,36 г/т.

В таблице приведены примеры, отличающиеся характером применяемых сульфосоединений и их органического разбавителя, типом реагента-депрессора пирротина, а также соотношением сульфгидрильного собирателя, сульфосоединения и депрессора пирротина.

Согласно полученным экспериментальным результатам (опыты 2-4, 7-9, 11-13, 16, 18-20), предлагаемый способ обеспечивает высокое извлечение цветных и платиновых металлов в селективный никелевый концентрат независимо от характера применяемого депрессора пирротина. При этом одновременно улучшается качество никелевого концентрата и снижается расход сульфгидрильного реагента-собирателя.

Сопоставление результатов опытов 3,7-9, 11-13, 16, 18, 19 с результатами опытов 2, 4, 20 таблицы показывает, что нефтяные маслорастворимые сульфосоединения одинаково эффективно работают как в составе товарных нефтепродуктов (моторных масел, дегергентно-диспергирующих присадок, сульфированного топлива), так и в свободном состоянии - в виде концентрированных экстрактов "красных" сульфокислот и сульфонатов щелочно-земельных металлов.

С точки зрения экономики процесса флотации и обеспечения устойчиво высоких технологических результатов наиболее рациональным является применение сульфонатных детергентно-диспергирующих присадок, отличающихся доступностью, технологичностью и стабильностью вещественного состава. В качестве разбавителей предпочтительно использовать топливные газоконденсатные и нефтяные дистилляты или их смеси.

Анализ полученных результатов показывает, что использование предлагаемого способа для селективной флотации пентландита из пирротинсодержащих материалов, по сравнению с прототипом (оп. 1, 10, 17), позволяет при оптимальном соотношении сульфгидрильного собирателя, маслорастворимого сульфосоединения и депрессора пирротина повысить извлечение в никелевый концентрат никеля на 5,0-5,3%; меди на 4,4-7,2%; суммы платиновых металлов на 4,9-6,2%. Одновременно на 15-20% сокращается расход сульфгидрильного собирателя (ксантогената) без снижения качества получаемого концентрата.

Предлагаемый способ проявляет наибольшую эффективность при использовании маслорастворимых сульфосоединений в сочетании с сильным депрессором пирротина, в частности с ДМДК. Это подтверждает механизм активационного воздействия сульфосоединений на поверхность пентландита, позволяющего элиминировать избыток подавляющего действия даже таких мощных реагентов-депрессоров, как щелочные соли дитиокарбаминовой кислоты или равных им по силе кислых солей продукта конденсации дициандиамида с формальдегидом (ДЦУ) и др.

Холостые опыты, проведенные с добавкой разбавителей без маслорастворимого сульфосоединения, при прочих равных условиях, показали результаты более низкие, чем в опытах по способу-прототипу. Это свидетельствует о незначительном собственном влиянии разбавителя сульфосоединений на показатели селективной флотации.

Условные обозначения и принятые сокращения:

ФГД - фракция газоконденсатная дизельная (разбавитель сульфосоединений и продуктов их содержащих);

СБ-3 - марка бариевой сульфонатной присадки;

ДП-4 - марка кальциевой сульфонатной присадки;

МТ - моторное топливо марки ДТ по ГОСТ 1667-68 (разбавитель сульфосоединений и сырье для получения маслорастворимых сульфокислот);

ДТН - дизельное топливо нефтяное марки "З" по ГОСТ 305-82 (разбавитель сульфосоединений и продуктов их содержащих);

М-20Д - марка моторного масла по ГОСТ 17479-72 (содержит 20% мас. суммы сульфонатов кальция и бария);

ММО - масла моторные отработанные по ГОСТ 21046-86 (содержат 12 мас.% маслорастворимых сульфонатов кальция бария);

ДМДК - диметилдитиокарбамат (депрессор пирротина);

КФС - карбамидоформальдегидная смола (депрессор пирротина);

хвосты - камерный продукт селективной флотации пентландита;

ДБФЭ - аллиловый эфир дибутилдитиофосфорной кислоты;

ДБФ - дибутилдитиофосфат (бутиловый аэрофлот)а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2254931C2 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДОВ, ВКЛЮЧАЮЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД, И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2393925C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПИРРОТИНСОДЕРЖАЩИХ ПРОДУКТОВ | 2003 |

|

RU2256508C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 1999 |

|

RU2167001C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МЕДИСТЫХ РУД | 1997 |

|

RU2134616C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕДНО-НИКЕЛЕВЫХ РУД | 1997 |

|

RU2133153C1 |

Способ селективной флотации пентландита в щелочной среде из материалов, содержащих пирротинсульфиды включает обработку пульпы материала депрессором пирротина, кондиционирование с сульфгидрильным собирателем и вспенивателем, введение органической серосодержащей добавки и выделение пентландита в пенный продукт - селективный никелевый концентрат. В качестве органической серосодержащей добавки используют маслорастворимые сульфокислоты и/или соли сульфокислот - маслорастворимые сульфонаты щелочноземельных металлов, которые подают в виде детергентно-диспергирующих присадок к базовым смазывающим маслам или в составе содержащих их товарных нефтепродуктов, в том числе, в составе отработанных автомобильных масел. Подавление флотации пирротинсульфидов достигается за счет использования модификаторов депрессирующего действия: гидроксида кальция, щелочных солей дитиокарбаминовой кислоты, карбамидоформальдегидной смолы. 5 з.п.ф-лы, 1 табл.

| Щербаков В.А | |||

| и др | |||

| Получение и флотационное испытание смесей аэрофлотов с S-эфирами дитиокислот фосфора | |||

| Сборник научных трудов Гинцветмета | |||

| Совершенствование технологии обогащения руд цветных металлов на основе оптимизации реактивных режимов флотации. |

Авторы

Даты

1998-04-10—Публикация

1997-02-14—Подача