Изобретение относится к машиностроению, а более конкретно к устройствам и способам изготовления колец подшипников.

Известно изготовление колец подшипников качения из шарикоподшипниковых труб, включающие отрезание кольца из трубы с нанесением на нем дорожек катания и фасок.

Однако описанный способ изготовления имеет большую трудоемкость, так как изготовление трубы процесс трудоемкий.

Наиболее близким по технической сущности является способ изготовления заготовок полуколец, включающий операции отрезки от полосы заготовки, гибки ее на ребро, калибровки по радиусу и образования фасок, отрезанные заготовки штампуют в размер по ширине с одновременной чеканкой фасок, а затем гнут на ребро и калибруют по радиусу [1]

Описанный способ имеет тот недостаток, что не обеспечивает сокращение времени изготовления и упрощения технологии изготовления колец подшипников.

Известен способ изготовления опорных колец гибки секции из полосовых заготовок, термообработки, нанесения дорожек катания, а термическую обработку и образование дорожек катания производят перед гибкой секций [2]

Описанный способ имеет тот недостаток, что не всегда при стыковке можно достигнуть абсолютно точного совмещения, а следовательно при перемещении тела качения будут испытывать микроскопические удары, повышая шумовые характеристики подшипника и увеличивая сопротивление движению тел качения.

Наиболее близким по технической сущности к данному изобретению является способ изготовления колец подшипников, при котором на полосе выполняют дорожку качения, от полосы отрезают заготовку, из которой формируют кольцо [3]

Цель изобретения упрощение технологии и сокращение времени изготовления колец подшипников и улучшение их эксплуатационных характеристик при безотходной технологии.

Цель достигается способом изготовления колец подшипников, включающий отрезку от полосы заготовки, гибку на ребро или на плоскость, сварку наплавом или встык с корректировкой или с нанесением дорожек катания и фасок.

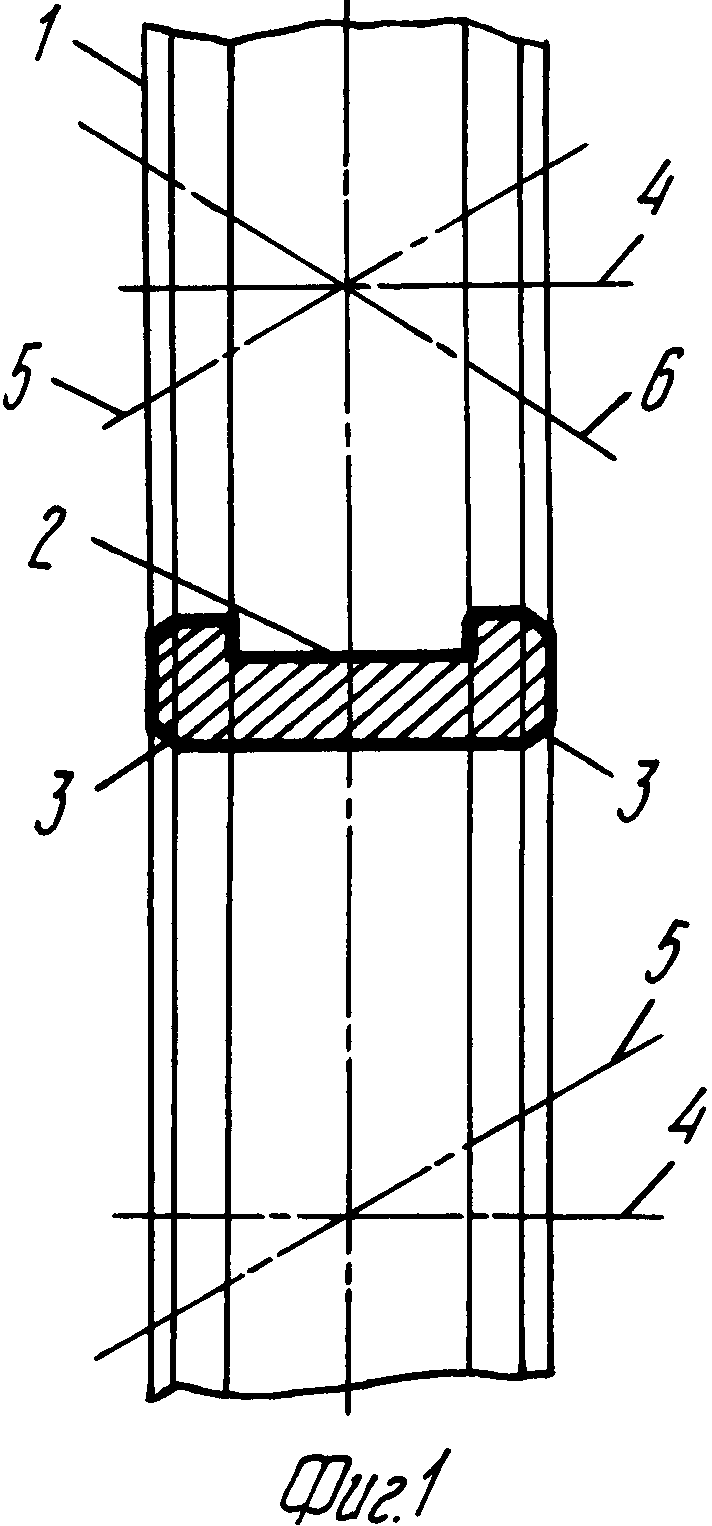

Изобретение поясняется фиг. 1 5.

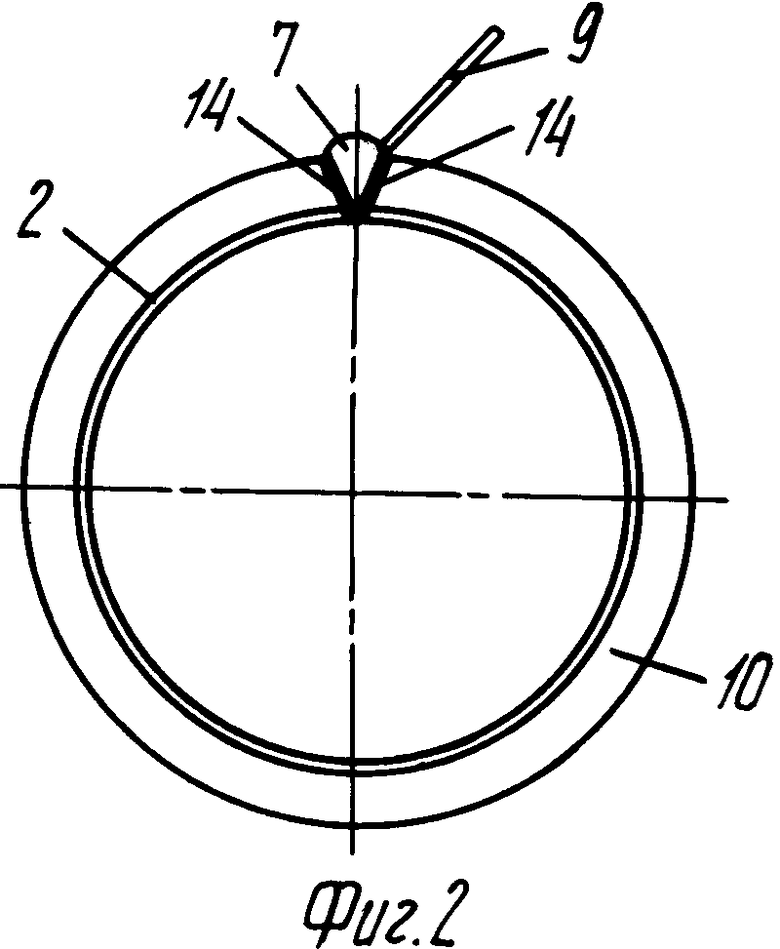

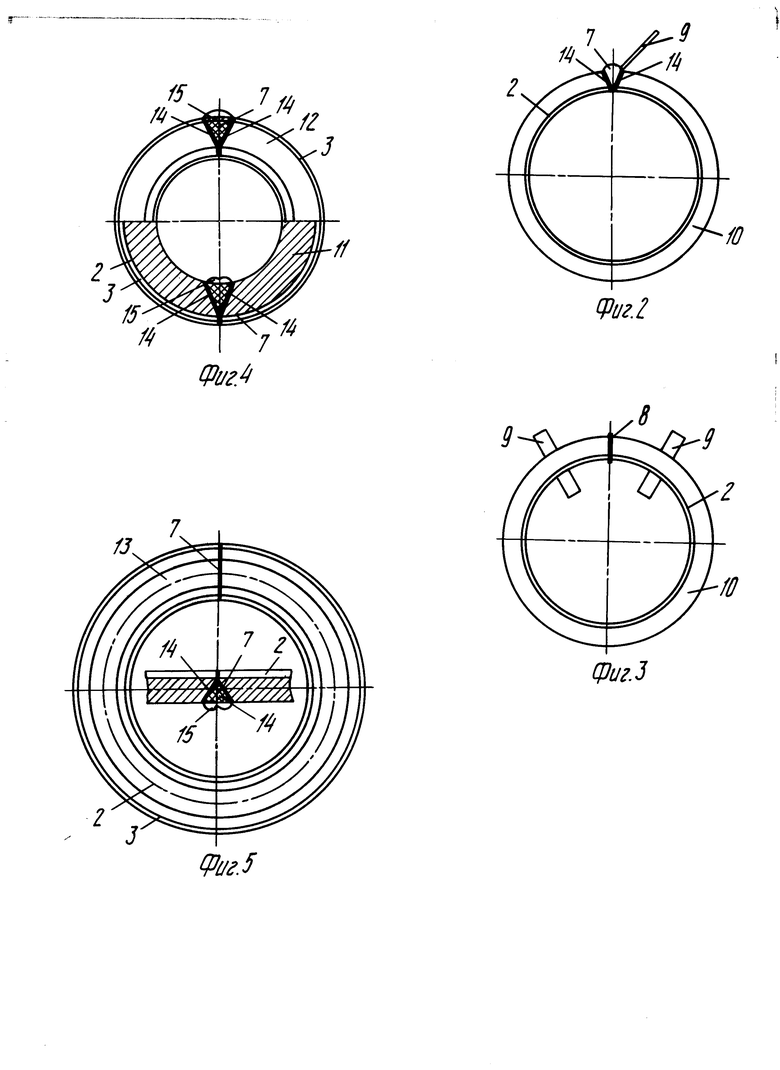

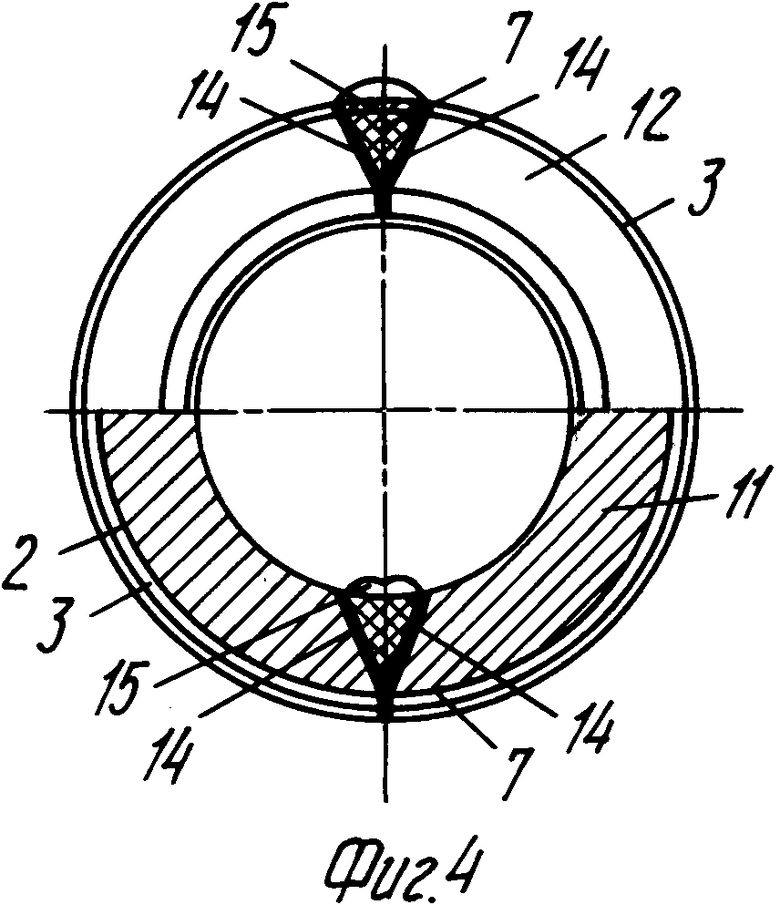

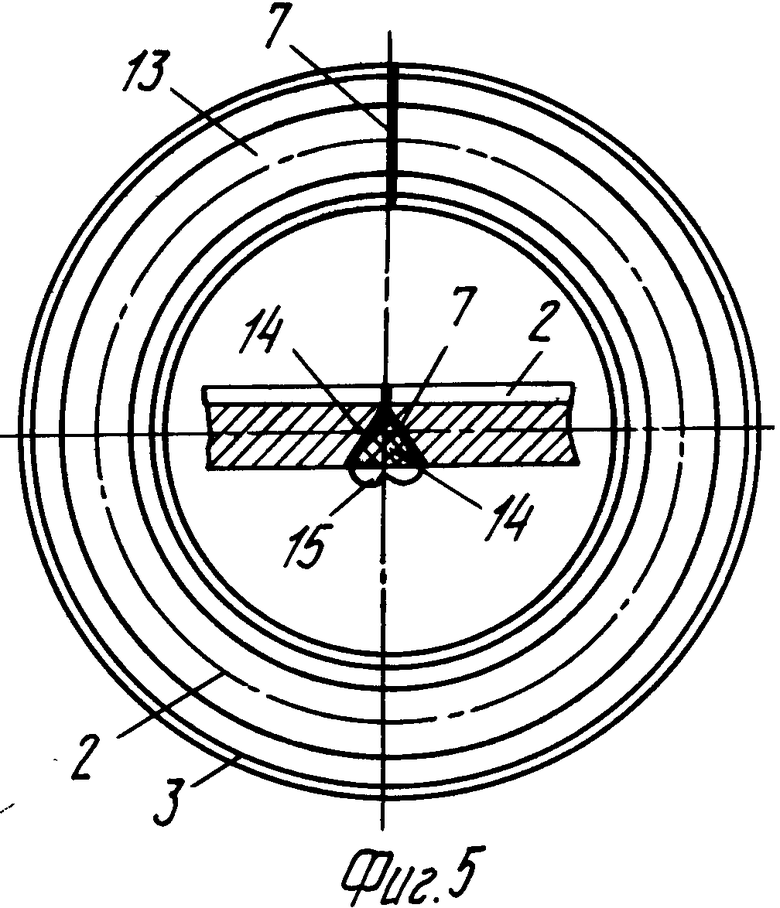

Поставленная цель поясняется чертежами. На фиг. 1 изображен процесс отрезки заготовки; на фиг. 2 процесс гибки; на фиг. 3 процесс сварки; на фиг. 4 корректировка дорожек катания, а наружного, б внутреннего колец, в упорных колец. На чертежах обозначено цифрами: 1 полоса, 2 дорожка катания, 3 фаски, 4 прямой срез, 5 косой срез, 6 косой срез, 7 - сварка, 8 стыковая сварка, 9 сварочные элементы, 10 кольца, 1 наружное кольцо, 12 внутреннее кольцо, 13 упорное кольцо, 14 скосы, 15 облой.

Способ изготовления колец подшипников скольжения или качения заключается в разрезании полосы 1 на заготовки. На полосу 1 при прокатке наносят дорожку катания 2 и фаски 3. Полосу 1 режут на заготовки прямым 4 срезом или двумя косыми срезами 5 или одним косым 5 одного направления, а вторым 6 обратного направления для упорных колец 13. Затем заготовку гнут на плоскость в кольцо 10 и сваривают сваркой 7 наплавления или стыковой сваркой 8, закрепив стык кольца 10 в сварочных элементах 9. Для наружного кольца 11 полосу 1 гнут дорожкой катания 2 вовнутрь, а снаружи выполняют стыковые скосы 14 для сварки 7 наплавом. А внутреннее кольцо 12 выполняют путем изгиба полосы 1 дорожкой 2 наружу и выполнением скосов 14 стыковых поверхностей для сварки 7 наплавом. Для уменьшения износа стыковых поверхностей скосы 14 выполняют не перекрывающими дорожку катания 2 и наплавленный металл не контактирует с телами качения при эксплуатации подшипника. Поэтому скосы 14 выполняют со стороны, противоположной стороне с дорожкой катания 2. Упорные кольца 13 выполняют путем гибки полосы 1 на ребро с последующей сваркой 7 скосов 14, предварительно нанесенных на кольцо со стороны, обратной стороне, на которой нанесена дорожка катания 2 или сваркой встык 8. После сварки 7 или 8 кольца 10 корректируют дорожку катания 2, заключающуяся в снятии облоя 15 лишнего металла с последующим контролем дорожки катания. Для упрощения технологии полосу 1 сворачивают в цилиндрическую спираль-спиральную трубку, от которой отрезают заготовки колец (не показано), на которых предварительно нанесены дорожка катания и фаски и обработаны по периметру. Для подшипников с цилиндрическими или коническими кольцами стык кольца выполняют под острым углом, выполняемым отрезанием от полосы 1 заготовки под косым срезом 5 5 или от спиральной трубы, обеспечивает улучшение эксплуатационных качеств.

Изготовление колец из полосы упрощает технологию изготовления колец, так как полосу легче изготавливать, чем трубу. Сварка кольца встык обеспечивает равномерное распределение шарикоподшипникового материала и повышает надежность эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2025178C1 |

| ПОДШИПНИК И СПОСОБ ЕГО СБОРКИ | 1992 |

|

RU2068502C1 |

| МНОГОЯРУСНЫЙ ПОДШИПНИК С НЕЧЕТНЫМ КОЛИЧЕСТВОМ ЯРУСОВ И СПОСОБ ЕГО СБОРКИ | 1992 |

|

RU2068967C1 |

| МНОГОЯРУСНЫЙ ПОДШИПНИК С ЧЕТНЫМ КОЛИЧЕСТВОМ ЯРУСОВ И СПОСОБ ЕГО СБОРКИ | 1992 |

|

RU2094673C1 |

| Способ изготовления колец подшипника | 1990 |

|

SU1838684A3 |

| ЧЕТЫРЕХЪЯРУСНЫЙ ПОДШИПНИК И СПОСОБ ЕГО СБОРКИ | 1992 |

|

RU2068966C1 |

| РОЛИКОВЫЙ ПОДШИПНИК | 1991 |

|

RU2013673C1 |

| ПОДШИПНИК МНОГОЯРУСНЫЙ | 1991 |

|

RU2068503C1 |

| РОЛИКОПОДШИПНИК | 1991 |

|

RU2011048C1 |

| ДВУХЪЯРУСНЫЙ ПОДШИПНИК КАЧЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1991 |

|

RU2100670C1 |

Использование: в машиностроении при изготовлении подшипников. Сущность изобретения: на полосе выполняют дорожку качения, после чего получают незамкнутое кольцо путем гибки полосы и отрезки мерной заготовки. Предварительно на полосе выполняют фаски, а после формовки кольца его концы соединяют путем сварки. Затем удаляют облой от сварки, корректируют дорожку качения и обрабатывают кольцо по периметру основных полей допуска размером посадочных мест. Незамкнутое кольцо может быть получено путем отрезки от полосы мерной заготовки и последующей ее гибки по радиусу или путем гибки из полосы цилиндрической спирали и последующей отрезки от нее мерной заготовки. 8 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1107939, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 287889, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 3423813, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-12-27—Публикация

1992-04-24—Подача