Изобретение относится к магнезитовым огнеупорным материалам и может быть использовано в качестве огнеупорного раствора для кладки огнеупорных футеровок сталеплавильных агрегатов и вращающихся печей обжига огнеупорного и цементного клинкеров.

Известен состав для заполнителя швов кирпичной кладки, включающий, мас. %:

Магнезитовый порошок - 52-60

Алюминиевый порошок - 8-12

Прокатная окалина - 32-38

Смесь засыпают в зазоры между кирпичами при выкладке футеровки, и при разогреве футеровки происходит спекание смеси [1].

Недостатком состава является отсутствие жидкой связки, сыпучесть, отсутствие пластичности и адгезии и, вследствие этого, невозможность кладки крутонаклонных и вертикальных участков футеровки.

Ближайшим аналогом к заявленному изобретению является огнеупорный раствор для кладки футеровки тепловых агрегатов состава, мас.%:

Магнезитсодержащий компонент фракции 3-1 мм - 40-50

Магнийсодержащий компонент фракции 0,09 мм - 30-40

Алюминиевая пудра - 3-8

Жидкое стекло - 10-15

где в качестве магнийсодержащего компонента используется плавленый или спеченный периклаз, а также измельченный бой магнезитовых, магнезитохромитовых и хромомагнезитовых изделий [2].

Недостатками раствора являются недостаточная холодная прочность и медленная схватываемость массы, а также медленное нарастание прочности при разогреве за счет окисления алюминия и шпинелеобразования, и кроме того, недостаточно высокая прочность сцепления с футеровкой, а также высокая пористость вследствие неравномерности зернового состава.

Технической задачей, решаемой изобретением, является повышение прочности сцепления раствора с футеровкой, снижение пористости, повышение холодной прочности и сроков схватывания массы, а также повышение скорости спекания.

Для решения поставленной технической задачи, огнеупорный связующий материал для футеровки высокотемпературных тепловых агрегатов, включающий магнезиальный огнеупорный заполнитель, порошок алюминия и жидкую связку, дополнительно содержит плавленый феррофосфорный порошок при следующем соотношении компонентов, мас.%:

Магнезиальный заполнитель - основа

Порошок алюминия - 7,5-11,5

Указанный плавленый феррофосфорный порошок - 18,5-28,5

Жидкая связка (сверх 100%) - 9-13.

В качестве магнезиального заполнителя он содержит лом огнеупорных периклазсодержащих изделий, периклазовый порошок, или их смесь. В качестве жидкой связки используют химическую связку, например, растворы солей магния.

В предлагаемом связующем материале процесс схватывания в сравнении с известным составом усиливается за счет связующего - соли магния и тонкомолотых компонентов. Феррофосфорный компонент, имея низкую температуру плавления (960oC), спекает кладочный раствор в шве при более низких температурах, уплотняет структуру и повышает прочность. При разогреве футеровки происходит спекание в виде экзотермической реакции между окислителями - оксидом железа, частично образующимся при помоле феррофосфора и сульфатом магния с одной стороны и восстановителями - металлическим алюминием и железом с другой стороны. Кроме того, происходит окисление феррофосфорного порошка с образованием фосфатов железа и оксидов железа, шпинелеобразование. Оксиды железа взаимодействуют с периклазом и образуют высокотемпературные соединения - магнезиовюстит с температурой плавления 2100oC и магнезиоферрит с температурой плавления 1750oC. Все эти реакции сопровождаются увеличением объема, что также увеличивает прочность и плотность шва.

Пример

В качестве магнезиального заполнителя использован огнеупорный лом периклазохромитовых изделий и тонкомолотый периклазовый порошок. В качестве плавленого феррофосфорного силиката использован тонкомолотый материал, содержащий, по данным химического анализа: Fe2O3 - 74,1%, P2O5 - 14,1%, MnO - 0,5%, SiO2 - 7,5%. Эти компоненты, взятые в требуемом соотношении, перемешивали в растворосмесителе, добавляя порошок алюминия и раствор сульфата магния, плотностью 1,20 г/см3 Полученный раствор использовали в кладке футеровки вращающейся печи обжига магнезита в зоне горячей головки. Кроме того, были проведены лабораторные испытания раствора между магнезиальными плашками и изготовлены образцы кубической формы для определения свойств. Для сравнения были изготовлены и испытаны растворы известного состава, и, кроме того, состав, содержащий вместо плавленого феррофосфорного материала оксид железа. Состав по изобретению дает в кладке ровный, плотный шов без трещин. Данный состав не выкрашивается из швов кладки, а в виде спека сохраняется до конца кампании печи.

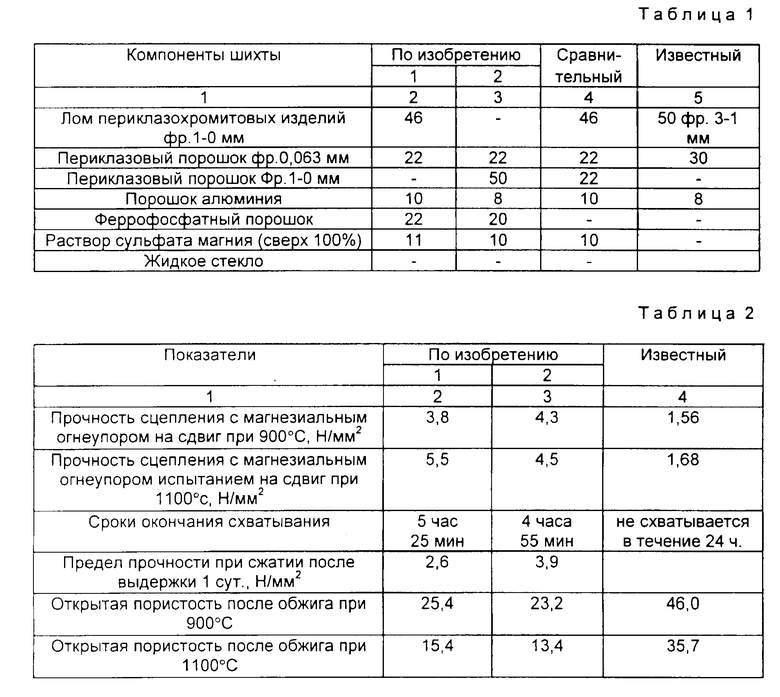

Как видно из таб. 1 и 2, изобретением достигается повышение прочности сцепления с футеровкой, снижение пористости, повышение холодной прочности и сроков схватывания массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2130571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРИГОТОВЛЕНИЮ МНОГОКОМПОНЕНТНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120376C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТОДОМ СПЕКАНИЯ ВЫСОКОПЛОТНОГО И УЛЬТРАПЛОТНОГО ИЗВЕСТКОВГО И ИЗВЕСТКОВО-ПЕРИКЛАЗОВОГО КЛИНКЕРА | 1997 |

|

RU2114800C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 2002 |

|

RU2228310C2 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1998 |

|

RU2129535C1 |

Изобретение относится к магнезитовым огнеупорным материалам и может быть использовано в качестве огнеупорного раствора для кладки огнеупорных футеровок сталеплавильных агрегатов и вращающихся печей обжига огнеупорного и цементного клинкеров. Огнеупорный связующий материал включает магнезиальный огнеупорный заполнитель - (основа) 7,5-11,5% порошка алюминия, 18,5-28,5% феррофосфорного порошка, 3-9% (сверх 100%) жидкой связки. Технической задачей, решаемой изобретением, является повышение прочности сцепления раствора с футеровкой, снижение пористости, повышение холодной прочности и сроков схватывания массы, а также повышение скорости спекания, происходящего по механизму экзотермической реакции. 2 табл.

Огнеупорный связующий материал для футеровки высокотемпературных тепловых агрегатов, включающий магнезиальный огнеупорный заполнитель, порошок алюминия, жидкую связку, отличающийся тем, что он дополнительно содержит плавленый феррофосфорный порошок при следующем соотношении компонентов, мас. %:

Магнезиальный заполнитель - Основа

Порошок алюминия - 7,5 - 11,5

Феррофосфорный порошок - 18,5 - 28,5

Жидкая связка (сверх 100%) - 9 - 3о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 912716, C 04 B 35/04, 1982 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторс кое свидетельство, 986900, C 04 B 35/04, 1983. | |||

Авторы

Даты

1998-07-27—Публикация

1996-04-23—Подача